基于CIVA的曲轴R角缺陷相控阵超声检测方法

2013-10-08董世运徐滨士

董世运,潘 亮,徐滨士,薛 楠

(装甲兵工程学院装备再制造技术国防科技重点实验室,北京100072)

曲轴在服役过程中受到弯曲疲劳载荷的作用,R角部位容易萌生裂纹[1]。为此,对废旧发动机曲轴进行再制造[2]之前,必须对其易损伤部位进行无损检测和寿命评估,以判断其再制造的价值及再制造过程中应该主要修复的具体位置。相控阵超声由于具有对声束偏转和聚焦的可控功能,已经在工业各个领域广泛应用于复杂零部件的缺陷检测[3]。然而超声波在材料内部传播时不具有可视性,所以随着相控阵延迟控制的不同,声波在三维空间中的传播路径较为抽象。而且针对具体复杂零件进行损伤检测时,往往需要根据零件的材料、结构、尺寸及缺陷特征设计不同的检测方法。因此,进行相控阵超声检测之前,应该首先进行仿真试验[4]研究;通过对不同仿真检测的结果进行分析,判定检测方法的可行性,从而正确地指导实际检测工作的合理进行,避免缺陷误判及漏检。

试验基于商业超声仿真检测软件 CIVA[5-6],对曲轴R角损伤部位进行仿真检测,提出针对曲轴R角损伤部位的定量检测方法,并进行了试验验证。

1 曲轴R角损伤机理分析

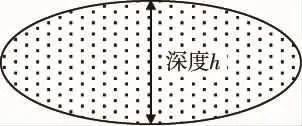

曲轴的曲柄臂与连杆轴颈之间的内侧R角部位,由于服役过程中受到较大的拉伸、剪切力,而且应力集中较为严重,因此成为疲劳源。在弯曲疲劳载荷的作用下,裂纹萌生后,将从其萌生源沿应力最大方向纵深不断扩展,且一般与曲柄臂成45°方向,最终导致曲轴断裂[1]失效,其裂纹形貌如图1所示。

图1 裂纹形貌示意图

观察曲轴断口形貌,裂纹扩展区域呈现椭圆形状,且裂纹两边深度较小而中心深度较大。分析认为:这主要是由于曲轴R角处的裂纹萌生之后,在拉应力的作用下向两边及内部逐渐扩展。通过对曲轴进行疲劳载荷试验及断口形貌分析发现:当R角处裂纹扩展深度大于10 mm,服役过程中的曲轴将进入瞬断阶段,即有马上断裂的危险。因此,裂纹深度h成为再制造之前对曲轴R角损伤部位检测时最为关注的尺寸参数。

2 仿真检测试验

2.1 检测方案制定

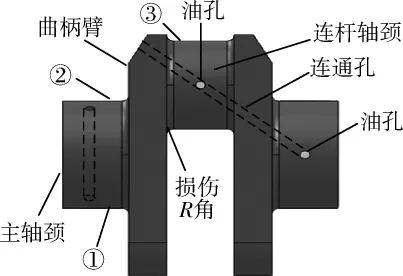

结合曲轴实际结构尺寸和相控阵超声检测的特点,针对图2中的易损伤R角处裂纹,依据探头可能布置的位置(①、②、③)提出了3种检测技术方案,其中:位置①为主轴颈上远离连杆轴颈的一侧;位置②为主轴颈上靠近连杆轴颈的一侧;位置③为连杆轴颈上远离主轴颈一侧。

图2 曲轴部分简化模型

值得注意的是:基于CIVA软件的实际仿真3D建模能力,为了实现复杂零件各部位的检测,在保证待检测区域尺寸和几何结构特点正确的条件下,仿真试验中必须对曲轴进行拆分变形。已知曲轴上各段主轴颈与连杆轴颈的长度相同且内部都存在油孔。排除油孔及加工圆角的影响,经测量,探头中心距离曲柄臂的距离不能超过20 mm,因此试验中必须保证探头及楔块的尺寸规格尽量小。

2.2 仿真检测实施

2.2.1 方案1

1)试验前可行性评估

主轴颈表面较为光滑,便于探头与表面进行耦合;考虑到各结构处的尺寸数据,经计算,纵波声束偏转23°即可探测到易损伤R角位置,且不存在油孔、连通孔的影响,因此理论上认为在位置①处可实现对R角处缺陷的检测。

2)相关设备及检测方式

已知待检测曲轴材料为合金结构钢42CrMo,对声波的衰减较小;曲轴主轴颈和连杆轴颈的半径分别为50 mm和41 mm,且由于受到探头可布置空间条件的限制,试验在保证声束指向性的前提下选用晶片数目较少的探头,并对楔块规格进行合理设计。

探头型号为线阵5L-16(5 MHz,16个阵元);选用半径r=50 mm的凹面0°楔块;声束控制为0°~40°纵波扇形扫查。

3)检测结果及分析

图3为探头置于位置①时的仿真简化结构图,在曲轴易损伤R角处预置深度为10 mm的人工裂纹,裂纹倾斜角度为45°。由于主轴颈内部油孔可能对声束的传播产生影响,所以检测时应尽可能地将探头布置在靠近曲柄臂一侧。从图3(a)中可以看出:扇形扫查时,入射波声束与裂纹平面夹角较大,这有利于纵波在裂纹端点处形成回波信号。

图3 探头置于位置①时仿真简化结构

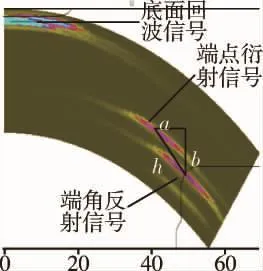

图4为进行缺陷检测时的S扫成像,可以看出:裂纹开口与R角构成新端角反射回波信号、裂纹端点衍射回波信号及主轴颈上探头所在位置对面一侧的底面回波信号,且经测量,端角反射回波信号和端点衍射回波信号的强度分别为2.9×10-2和2.3×10-2。

图4 方案1中缺陷检测的S扫成像

已知通过S扫图像可以测量2个端部回波信号之间的横向距离a和纵向距离b,因此可计算易损伤R角处的裂纹深度h:

2.2.2 方案2

1)试验前可行性评估

主轴颈表面较为光滑,便于探头与表面进行耦合;考虑到各结构处的尺寸数据,经计算,横波声束偏转51°即可探测到易损伤R角位置,且不存在油孔、连通孔的影响,因此理论上认为在位置②处可以实现对R角处缺陷的检测。

2)相关设备及检测方式

探头型号为线阵5L-16(5 MHz,16个阵元);选用半径r=50 mm的凹面55°楔块;声束控制为40°~70°横波扇形扫查。

3)检测结果及分析

图5为探头置于位置②时的仿真简化结构图,可以看出:在40°~70°范围内的横波声束完全覆盖了易损伤R角部位及其附近的沉割槽;部分声束基本垂直入射在R角及沉割槽部位,很容易形成几何反射回波被探头接收。图6为预置裂纹前后的S扫成像。由图6(a)可见:在R角及沉割槽部位形成了强烈的“假缺陷”信号。图6(b)在预置了45°方向10 mm裂纹后,沉割槽处的信号强度不变,而R角处的几何反射回波信号(端角反射信号)强度有所减小;同时在裂纹端点处产生了微弱的衍射信号,其强度为5.3×10-3。这主要是因为R角处产生裂纹后改变了原先几何反射回波的声路,从而导致被探头接收的反射回波强度发生变化;而裂纹走向与入射波声束夹角较小,所以只能产生较为微弱的端点衍射信号。

图5 探头置于位置②时仿真简化结构

图6 预置裂纹前后的S扫成像

2.2.3 方案3

1)试验前可行性评估

连杆轴颈表面较为光滑,便于探头与表面进行耦合。虽然存在连通孔对声束传播的遮挡影响,但由于面阵探头可以进行多角度声束控制,合理的声束偏转亦可避开连通孔的遮挡影响,所以理论上认为位置③处可以实现对R角处缺陷的检测。

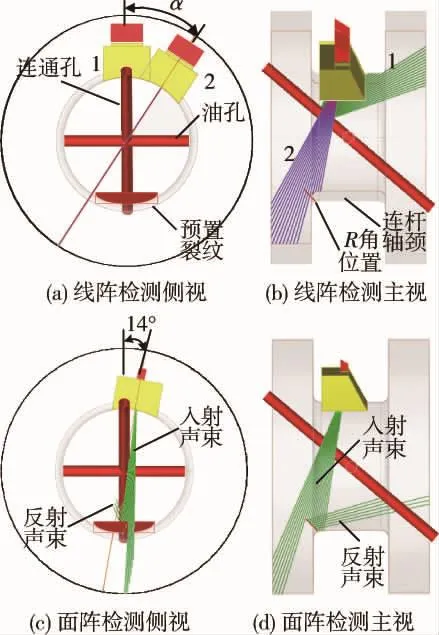

2)相关设备及检测方式

探头型号为面阵5L-8×8(5 MHz,8×8个阵元);选用半径r=41 mm的凹面0°楔块;声束控制为横向(探头前后方向)10°~25°纵波扇形扫查,同时纵向(探头左右方向)20°声束偏转。

3)检测结果及分析

图7为在位置③处分别以线阵和面阵探头进行检测时的仿真简化结构图,其中图7(a)中探头1和2为不同位置处的同一线阵探头。由7(a)、(b)可知:由于声波沿直线传播,且线阵探头只能进行1个自由度的声束控制,因此当线阵探头置于位置1时,其发射声波因受到连通孔的遮挡而全部反射;虽然当线阵探头绕连杆轴颈转动一定角度α于位置2时,其发射声波避开了连通孔的遮挡影响,但同时也避开了R角处的缺陷区域,造成缺陷漏检。

图7 探头置于位置③时仿真简化结构

图7(c)、(d)中使用面阵探头对声束进行2个自由度的控制,既有横向的扇形扫查,又对扫查声束进行纵向偏转,可以解决线阵探头检测时缺陷漏检的问题。其S扫成像如图8所示,可以看到预置裂纹端部的2个回波信号。但由于该检测方式下,缺陷反射回波与入射声波不在同一平面,造成探头对缺陷回波接收困难,所以此处端点衍射信号和端角反射信号强度分别仅为1.5×10-4和1.1×10-4。

图8 方案3中缺陷检测的S扫成像

2.3 方案评价

理论上,上述3个方案都可以通过式(1)计算出R角裂纹的深度,但各方案中裂纹回波信号的强度并不相同。试验以各方案中端点衍射信号的强度作为参考进行对比,通过分贝换算公式计算可知:方案2和方案3中端点衍射信号的强度分别是方案1中端点衍射信号强度的-13 dB和-44 dB。假设方案1中端点衍射信号强度为实际检测过程中仪器某增益P下扫查成像的门槛值,即认为该衍射信号强度为实际缺陷成像的临界强度,那么实际检测过程中应该在检测增益P设置的基础上,分别再调大检测增益13 dB和44 dB,对信号强度进行放大,才能使方案2和3中的端点衍射信号得以成像,从而实现裂纹端点位置的图像标定。

图4和图6中裂纹端部回波信号成像形貌与裂纹方位的关系如图9所示。

图9 信号成像与裂纹的方位关系

由图9可以看出:2种方案中裂纹端部回波信号的成像形貌有所不同,从而导致裂纹端部2个回波信号间的可分辨距离不同;且方案2中信号的可分辨距离c2明显大于方案1中信号的可分辨距离c1。由于回波信号的成像本身具有一定宽度,所以当裂纹深度较小时,与方案1相比,方案2可以解决2个信号重叠而无法实现裂纹深度测量的问题。

由于实际检测过程中仪器增益的调节具有一定范围,且当检测增益调节过大时,将出现强烈的电子噪声信号,所以从实际检测过程中缺陷信号成像的角度,方案3的可行性较低。虽然与方案1相比,方案2中裂纹的回波信号强度稍微小些,但从裂纹端部回波信号成像分辨性的角度考虑,方案2更具有一定优势。

3 试验验证

在曲轴易损伤R角位置,采用线切割的方式预置与曲柄臂成45°方向的5 mm深人工裂纹。选择仿真检测中可行性较高的方案1和方案2中的相关设备及检测方式进行实际相控阵超声检测,结果如图10所示。

图10 实际检测成像

由图10可知:实际检测中出现了仿真检测的各几何回波和缺陷回波信号。已知方案1是仪器检测增益为70 dB设置下的检测结果,为了使图10(b)中裂纹端点衍射信号与图10(a)中裂纹端点衍射信号具有相同的强度幅值,试验中方案2的仪器检测增益调整到了81 dB,这与仿真试验中对端点衍射信号强度的判定结果相似。

对图10(a)的图幅进行调整,使其与图10(b)成为等比例图像,并截取裂纹的回波信号与图10(b)中裂纹回波信号进行对比,结果如图10(c)所示。可以发现:方案1中裂纹端部回波信号的可分辨距离明显小于方案2,不便于裂纹深度的定量测量。因此,在实际检测增益调整允许的情况下,方案2为曲轴R角裂纹检测的最优方案。经多次测量端角反射信号及端点衍射信号中心点的坐标位置,在求取平均值的情况下,最终计算得到裂纹深度为5.18 mm,与实际尺寸较为接近。

4 结论

1)针对复杂结构零部件的相控阵超声检测,仿真软件CIVA能够直观地为声束范围的控制、回波信号的判定及缺陷信号成像研究提供一定理论依据,从而更加合理地指导缺陷实际检测方法的设计。

2)在实际检测仪器增益调节范围有限的条件下,仿真检测成像中的缺陷信号在实际检测成像中不一定都能出现,所以必须以仿真检测中某一参照回波信号强度作为缺陷实际可检测的门槛值,并与其他信号强度进行对比,从而根据仿真检测中的缺陷数据,实现较低可行性方案的有效排除。

3)将线阵探头布置在主轴颈上靠近连杆轴颈的一侧,通过扇形扫查的检测方式,可实现曲轴R角裂纹深度的最佳有效测量。

[1] 周迅.曲轴疲劳行为及可靠性的理论与试验研究[D].杭州:浙江大学,2006.

[2] 徐滨士,朱绍华.表面工程的理论与技术[M].北京:国防工业出版社,2010:56-67.

[3] 单宝华,喻言,欧进萍.超声相控阵检测技术及其应用[J].无损检测,2004,26(5):235-239.

[4] 江喜运,单联祺.复杂结构焊接件超声相控阵检测的数值仿真[J].无损检测,2010,32(9):661-663.

[5] 詹湘琳.超声相控阵油气管道环焊缝缺陷检测技术的研究[D].天津:天津大学,2006.

[6] 丁辉.计算超声学[M].北京:科学出版社,2010:204-219.