表面滚压强化技术研究与应用进展

2013-10-08何嘉武马世宁巴德玛

何嘉武,马世宁,巴德玛

(1.装甲兵工程学院装备再制造工程系,北京100072;2.装甲兵工程学院科研部,北京100072)

大多数金属零件的磨损、腐蚀和疲劳等失效都是从表面开始,如机械传动零件的磨损、发动机缸套的腐蚀、曲轴的疲劳断裂等。因此,许多国家都在大力开发、研究和应用表面强化处理技术来改善零件的表面性能。迄今为止,各种表面强化处理方法多达几十种,这些方法各有优缺点,适用于不同领域[1-2]。表面滚压强化是一种较好的表面强化手段,对于降低零件表面的粗糙度、引入残余压应力,改善零件的耐腐蚀、耐磨性和抗疲劳性能均具有重要意义[3-6]。滚压工艺可以显著降低合金钢、铝合金、铜合金等金属的表面粗糙度,使钢的表面粗糙度降低到0.04~0.32 μm,使铝合金的表面粗糙度降低到0.1~0.8 μm,可部分替代传统的磨削和抛光加工工艺[7-8]。另外,合金钢表面滚压强化处理后,表层硬度显著提高,其硬化层厚度约为0.1~0.8 mm,高于喷丸处理的0.05~0.22 mm[9-10]。同时,由于该技术具有工艺简单、节能环保、效率高等优点,其在国内外都得到了广泛的应用。据有关资料记载[11],工程机械和汽车发动机曲轴越来越多地采用圆角滚压工艺进行强化,国外汽车发动机曲轴80%以上需经圆角滚压处理,而轿车发动机曲轴几乎全部要通过圆角滚压工艺进行强化。随着滚压技术的成功应用,滚压技术受到人们的普遍重视,近几年来获得了较快发展;而新型滚压工具的研制成功,又在不断拓宽滚压技术的应用范围。

1 滚压强化技术原理及应用现状

1.1 滚压强化技术原理及发展

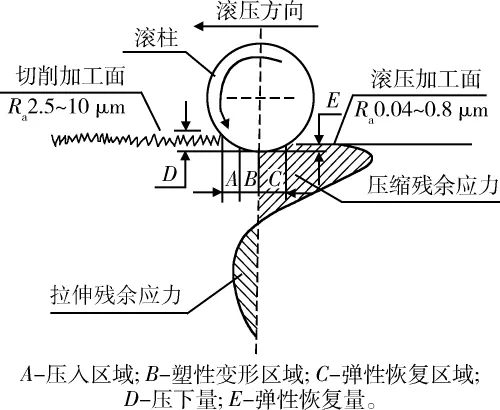

滚压表面强化技术是一种无切削的加工方法。滚压过程中,通过驱动特制的滚压工具(通常为淬火钢、硬质合金以及红宝石等高硬度材料制成的滚柱、滚珠或滚轮等形状的工具)在零件表面往复滚压,其强化过程如图1所示[12-13]。滚压零件变形区可分为压入区域、塑性变形区和弹性恢复区等几部分,A为压入区域,表层金属材料产生塑性流动,填入到低凹的波谷中;B为塑性变形区,当接触压力超过材料的屈服极限时,工件被滚压工具滚压发生塑性变形;C为弹性恢复区,当滚压工具逐渐离开被加工表面时,零件表面发生弹性恢复。表面滚压强化可将机械加工表面不规则的波峰金属挤进波谷,降低了表面粗糙度;同时,由于在金属表面产生塑性变形,使表层晶粒组织细化,硬度提高,并形成了残余压应力,从而使零件的耐蚀性、耐磨性、配合性和抗疲劳性能得到明显改善。

图1 表面滚压过程

1.2 滚压强化技术的应用现状

1.2.1 滚压强化技术的发展

迄今为止,表面滚压强化技术已有80~90 a的应用历史,德国早在1929年就提出了表面滚压强化技术,美国、苏联在20世纪30年代先后开展了对该技术的研究,我国在1950年就出现了螺丝滚压法[12-14]。近年来,表面滚压强化技术的发展越来越快,已从普通滚压发展到低塑性滚光[15-16]、深冷滚压[17-18]、温滚压[19-20]等多种形式。另外,为实现 2种工艺的优势互补,获得更好的表面性能,与其他工艺相结合已成为滚压强化技术发展的一大趋势,出现了振动与滚压、超声加工与滚压、电化学光整与滚压、激光冶金与滚压等多种组合工艺。例如:振动滚压和超声波滚压是在普通滚压方式的基础上,在工件进给方向上施加一个低频或超声波振动,工件既受到静压力的作用,又受到振动源引起的动压力的作用,使形变与强化更为容易,处理后效果比普通滚压更为明显。王婷[21-22]、刘宇等[23]将超声冲击强化处理与滚压强化技术相结合研制开发的超声表面滚压方法,使40Cr试样表层晶粒细化至3~7 nm,表面粗糙度水平降至0.05 μm,表面硬度提高了63%,表面残余压应力最高达到了-846 MPa,深度高达1 mm以上,有效改善了试样的摩擦磨损性能。Berg等[24]将滚压强化和退火处理工艺相结合,考察了钛合金疲劳性能和缺口表面组织结构的变化,发现该组合工艺能够获得较好的疲劳性能和断裂韧性。Tsuji等[25-26]将钛合金离子碳化后进行滚压强化处理,并对疲劳性能、耐磨损性能和缺口敏感性等问题进行研究,结果表明:该复合工艺可以解决钛合金离子碳化后疲劳性能降低的难题。

1.2.2 滚压强化技术的应用

滚压强化技术适合轴类、套筒类零件内外表面的强化处理,具有很强的实用性。天津大学内燃机研究所通过滚压强化技术对370Q和376Q型柴油机曲轴进行了强化处理,使其疲劳强度增加了92.3%,安全系数提高了近2倍[27];柳州南方汽车缸套厂和河南英威东风机械制造有限公司分别对汽车缸套与轮毂轴管进行的滚压强化试验表明,该技术使产品合格率得到大幅提高,产品的疲劳性能得到明显改善[28-29]。随着滚压技术的不断发展,其应用范围明显扩大,从传统的铁、钛、铝、铜、镁等金属[30],扩展到了复合材料、表面膜层[31]和聚合物等等。骆金生[32]将数种非金属或金属薄膜材料粘接复合在一起,采用边滚边压的方法,从而消除了各薄膜之间的气泡,保证其表面质量的光滑、平整。滚压强化零件的类型也发生了较大的改变,已从普通车床圆柱滚压发展到自由型面滚压、工件端面滚压等多种形式。卢新伟等[33]应用自主设计的新型端面滚柱滚压试验系统,对T2铜工件端面进行了滚压试验,取得了较好的效果。肖大志等[34]对薄壁环形零件滚压成形过程进行了有限元仿真和成形试验,分析了试件变形区的应力应变分布规律、力学特征、主要成形缺陷及成形极限,证明了采用滚压强化工艺处理薄壁环形零件的可行性。刘志奇等[35]分析了渐开线花键冷滚压的工艺过程与原理,给出了求解花键冷滚压成形工艺参数的方法,并结合试验分析了零件变形区的金属流动规律、组织形成机理与塑性变形对成形性能的影响,试验所得零件无缺陷,且硬度和耐磨性等得到大幅度提高,可满足使用要求。装甲兵工程学院在装备维修中,探索了在重载零件堆焊修复加工表面上进行滚压强化(见图2),并表征了滚压强化层的组织结构,研究表明:按一定工艺参数进行的滚压表面,可在堆焊层表面形成纳米尺度的晶粒结构,其表面硬度、耐磨性、残余应力等均有明显改善[36]。表面滚压强化后工件,特别是修复层等表面强化效果重复性较差,是影响该技术广泛应用的一个主要原因。

图2 某型坦克曲臂堆焊修复层预压力滚压处理过程

2 滚压强化技术研究现状

2.1 滚压强化工艺研究现状

在滚压强化工艺中,滚压力、滚压速度、滚压道次和滚压刀具的几何形状及尺寸是影响滚压强化效果和质量的主要工艺参数。要获得较好的表面质量,必须优化出适宜的参数。

2.1.1 试验研究

关于滚压表面强化的试验研究很多,主要是分析滚压参数对不同材料滚压处理后试样表面粗糙度、加工硬化程度、残余应力和疲劳强度的影响并进行参数优化。胡宁静等[37]利用正交设计建立了各种工艺参数与表面粗糙度的关系;杨运勤[38]以单缸柴油机曲轴为例,采用“正交试验法”对滚压工艺参数进行了优化,把择优选出的工艺参数纳入生产工艺,取得了良好的效果;夏伟等[39]应用恒力式滚压工具对6061铝合金进行了强化处理,分析了进给量、滚压力和滚压次数对有无润滑条件下的微动磨损体积的影响,获得了润滑条件下最优滚压工艺参数,得到最小的微动磨损体积仅为未处理试样平均微动磨损体积的46.2%。另外,滚压过程中滚压工具和工件表面的接触处会产生较大的摩擦,在工件次表面产生剪切应力并对零件表面造成划伤[40],会对零件的抗疲劳性能产生不利影响。为减小这一不利因素的影响,通常的解决方法是采用具有极低表面粗糙度的滚压体并加强润滑,以及精确控制滚压头的运动以减少润滑等[41]。

2.1.2 有限元仿真分析

针对试验选取滚压工艺参数方法成本高、结论不具备普适性等不足,国内外专家着手通过仿真方法研究滚压后零件的塑性变形规律,为工艺优化和实际应用寻找方法和依据。通过有限元进行仿真分析可以降低试验和调试次数,节省人力物力,为大幅度提高滚压强化效果奠定基础。该方法已成为分析优化滚压强化工艺的一种重要手段。韩少军等[42-45]采用 ANSYS、ABAQUS 和 Marc 等有限元软件对滚压强化过程进行模拟,研究滚压工艺参数对强化处理后残余应力和变形的影响规律,判断工件力学性能的变化,为滚压工艺参数优化提供依据。薛隆泉等[46-47]针对滚压强化中存在滑动的问题,从运动学角度对曲轴滚压的运动和滚压工具结构参数进行了设计优化,为滚刀参数及滚压工艺参数的合理设计奠定了理论基础;此外,还基于最佳残余应力理论,采用BP神经网络方法得到了与具体工况相对应的滚压深度、滚轮倾角、圆角尺寸等最佳工艺参数,为实际生产提供可靠的参考。刘荣昌等[48-51]对曲轴圆角滚压工艺进行了较多的数值模拟研究,分析了滚压工艺、曲轴材料和滚压工具参数等因素对圆角滚压层残余应力和曲轴疲劳强度的影响,为曲轴滚压工艺工程实际应用提供了参考和理论支撑。鲍珂等[52]建立了铸铁曲轴和强化滚轮的接触有限元模型,通过模拟滚轮压入、相对运动和滚轮卸载等滚压过程,得到了圆角滚压的残余应力,并得到滚压残余应力为平均应力,对铸铁曲轴进行弯曲疲劳分析,得到了曲轴圆角危险位置的寿命。

通过试验和模拟分析找出最佳滚压工艺参数,获得所需表面质量,是从事滚压工艺研究工作的专家学者研究方向之一。

2.2 滚压强化机理研究现状

表面滚压对金属零件的强化作用主要体现在改善表层组织结构、降低表面粗糙度、提高表层硬度和形成残余压应力4个方面。力学性能对微观组织非常敏感,细晶组织拥有优良的抗变形能力,因而其拉伸性能、塑性和抗疲劳性能均可获得提高。由于滚压能够改善材料的表层组织,因此提高了零件的力学性能。Altenberger等[53]通过透射电镜观察研究了滚压与激光冲击强化处理后钛合金和不锈钢表层微观结构的稳定性,认为滚压强化加工硬化层的高温稳定性对其疲劳性能的提高有很大影响。张建斌等[54]研究表明:滚压强化过程中形成的大量位错以及孪晶-晶界之间的相互缠结作用使工业纯钛的疲劳强度得到有效提高。任涛林等[55]通过对 Q235板坯采取滚珠滚压的处理,后经再结晶退火工艺获得了表面细晶组织和心部粗晶组织的复合组织。白涛等[56]在室温空气中和液氮中对304L不锈钢进行了表面机械滚压处理,在试样表层形成纳米晶组织,还使内部产生了大量的内晶界和机械孪晶,并发生了显著的马氏体相变。滚压强化处理通过剧烈的塑性变形使试样表面位错增殖、滑移、交割和缠结,致使组织细化,导致位错运动阻力增大,引起变形抗力增加,其直接表现就是材料力学性能的改善。Nikitin等[57-61]通过试验分析了AISI 304不锈钢滚压与激光喷丸表面强化产生的残余压应力和加工硬化层的热稳定性,并分析其对疲劳性能的影响,阐述了相关的机理。杨冰等[62]观察分析LZ50钢表面滚压处理前后试样的疲劳短裂纹行为,分析认为,该工艺提高了材料表层硬度,引入了高值残余压应力,有效地抑制了微裂纹萌生与扩展,削弱了短裂纹群体效应对裂纹扩展的促进,达到改善材料局部抗疲劳性能的目的。鲁连涛等[63]在研究滚压强化处理对高碳铬轴承钢超长寿命疲劳行为影响时发现:在高应力低寿命区,处理前后试样疲劳裂纹均萌生于试样表面,因表面压残余应力的存在,疲劳强度有所提高;在低应力高寿命区,未处理试样疲劳裂纹萌生于次表面,处理试样疲劳裂纹萌生位置转移至试样内部没有残余压应力和硬化层的部位,疲劳强度有了较大的提高。Juijerm等[64-70]通过X射线衍射技术对滚压处理的AA6110-T6铝合金的残余应力及其对疲劳性能的影响进行了系统研究,分析了不同温度下应力松弛行为与机理,并阐明了对疲劳性能的作用。滚压强化处理能够在试样表层形成残余压应力区,在一定程度上减小了载荷的应力水平,同时抑制了裂纹的形核与扩展,大大提高了材料的抗疲劳性能;另外,滚压强化处理后,试样表面粗糙度明显降低,被处理部位过渡圆滑,降低了应力集中,削弱了几何缺口效应的影响,有利于材料抗疲劳性能的提高。

目前,对降低表面粗糙度和引入残余压应力等强化机理的试验研究较为深入,对组织强化机理的试验研究很少;而相对试验研究而言,滚压机理的理论分析比较薄弱,其机理有待深入研究和完善。

2.3 滚压强化技术工具研究

根据施加载荷的特点,可将滚压工具分为弹性滚压工具和刚性滚压工具。弹性滚压工具可以保持恒定的滚压力,适合曲面的强化处理;刚性滚压工具能够实现压入量的准确控制,可满足更高表面要求的工件处理。随着不同装备零部件表面强化需求的增加,滚压工具也有了很多的改进,出现了液压滚珠式、钻石刀头式、环形式、滚压力恒定式、TiN涂层式、传感器式等多种工具。孙永红等[71]设计了一种多锥滚子可调式刚性滚压工具,并通过试验优化了工艺参数,将其应用于大直径缸体滚压处理,可使加工质量得到大幅度提高,取得了显著的经济效益。周航等[72]设计了一种避免细长轴滚压强化过程中发生弯曲变形的装置,对气弹簧活塞杆进行的滚压试验证明该装置十分有效。王晓军等[73]设计加工的深孔内表面滚压加工硬质合金滚压工具,在液压元件厂、工程机械厂和柴油机厂等单位进行了应用,取得了较好的效果。刘俊生等[74]根据脉冲滚压原理,设计制造了内孔滚压工具,使用效果良好,被加工零件的表面粗糙度、表面硬度和精度都有显著提高。由上述可见:研制开发新型滚压工具、引入自动数控加工与智能控制方面的技术,使滚压能够适应更为复杂的零部件型面强化的需求,进一步拓展该技术的应用领域,是滚压技术的发展方向之一。

3 滚压强化技术实际应用中存在的问题

3.1 国外滚压强化技术发展中存在的问题

表面滚压强化技术能够显著改善曲轴、缸套、机械传动等装备关键零部件的耐磨损和抗疲劳性能,在航空航天、武器装备、车辆船舶等领域具有十分广阔的应用前景。但目前该技术的研究还不能令人十分满意,要得到进一步发展和更广泛应用,必须在工艺优化、性能提升和机理探讨等方面进行深入研究。首先,必须解决的是实现滚压强化效果的可重复性,获得高效稳定的强化处理工艺,对于合金,试验的重复性相对较好,但对于聚合物和修复层,滚压效果重复性一般较差,如何获得不同类型工件表层预期的强化效果,是该技术广泛应用亟待解决的一个问题;其次,目前对表面滚压强化机理的研究和认识还不够,存在争议,需加强强化机理和主要影响因素作用的研究,但研究理论和方法相对薄弱,如前所述,通过数值模拟的方法进行工艺优化和理论分析是一种较为有效的手段,但数值模拟所描述的滚压过程是一组非线性偏微分方程的相互耦合,难以求得解析解,在得出理论表达式的过程中,不得不采用各种近似措施和假设条件以简化求解过程,这些近似措施的合理性目前仍存在问题;最后,还需加快研制高效的自动化强化设备,使之能够真正应用于生产实际。

3.2 我国滚压强化技术发展中存在的问题

20世纪50年代初,我国开始发展滚压强化技术,西安工业学院、广西大学、天津大学内燃机研究所、天津内燃机厂、上海高斯通船舶配件有限公司等在滚压设备和滚压工具等方面的研究取得了较大进展。随后,国内许多高校与研究机构也先后开展了相关的研究工作,重点集中在滚压强化层性能、微观组织结构、滚压强化机理及工艺等方面,如华南理工大学、哈尔滨工业大学、河南科技大学、贵州大学、解放军理工大学、装甲兵工程学院等都在进行探索性的研究工作,使我国滚压强化技术的基础研究工作与国际基本同步。然而,受到在滚压强化新设备研发方面投入少、企业应用开发能力弱等方面的影响,我国在这2方面的研究明显落后于国外,例如:对复杂曲面和结构进行滚压强化缺少研究与开发,没能形成技术体系,也缺少后续技术研发;在应用领域上,国外滚压强化技术已在维修领域进行了较广泛的应用研究,如采用滚压强化技术对堆焊、喷涂、刷镀等修复的零件进行强化,尤其适合于通过堆焊技术修复的关键零部件,如车辆、船舶、飞机的曲轴,工程机械液压缸活塞柱体等零部件堆焊修复后均可采用滚压强化技术进行强化,具有成本低、效率高、效果好的优势,而我国在该领域的应用研究则非常有限。

4 滚压强化技术重点研究方向与展望

表面滚压强化技术是一种高效率、低成本,又能够实现工件表面强化的绿色制造技术,具有广阔的发展前景。其机理研究、工艺优化及应用领域等仍有较大的发展空间,应着重强化以下研究工作。

1)继续加深强化机理,尤其是组织强化机理方面的研究,为滚压强化技术的工艺优化和实际应用提供指导。滚压表层组织结构研究属于该领域的新进展,采用试验观察分析与数值模拟相结合的方法研究滚压力、滚压速度、滚压道次和滚压刀具几何形状等关键工艺条件,对不同材料滚压强化层晶粒尺寸、微观应力、微观应变和宏/微观组织结构等的影响规律,确立微观组织结构与残余应力、疲劳强度等宏观力学性能之间的关系,获取处理工艺与性能之间的对应关系,阐明相关的强化机理,探究微观塑性应变与宏观工艺之间的联系是该技术领域的关键问题。

2)持续开展滚压工艺优化研究,依据被滚压材料的物理特性,选择合理的滚压方式、设计合适的滚压工具,并对工艺进行优化,探讨稳定可靠的工艺参数,以实现强化质量和效率双优,适应复杂零部件型面表面强化的需求。

3)进行可控残余应力场研究,获得与加载方向相同而非垂直的残余压应力状态会更有利于强化作用,但目前对滚压残余应力场的研究只处于起步阶段,对残余应力进行控制也就更复杂,对其进行持续研究有利于工艺优化和强化层性能的提升。

4)进一步拓展滚压技术的应用领域,通过产、学、研、用相结合,加强研究单位与企业合作,拓展应用领域,将滚压强化技术应用于各类零件的制造与维修领域,是该技术发展的重点研究方向。

[1] 徐滨士,朱绍华.表面工程的理论与技术[M].北京:国防工业出版社,2010.

[2] 王学武.金属表面处理技术[M].北京:机械工业出版社,2012.

[3] Drechsler A,Dörr T,Wagner L.Mechanical Surface Treatments on Ti-10V-2Fe-3Al for Improved Fatigue Resistance[J].Materials Science and Engineering:A,1998,243(1/2):217-220.

[4] Altenberger I,Scholtes B,Martin U,et al.Cyclic Deformation and Near Surface Microstructures of Shot Peened or Deep Rolled Austenitic Stainless Steel AISI 304[J].Materials Science and Engineering:A,1999,264(1/2):1-16.

[5] Majzoobi G H,Azadikhah K,Nemati J.The Effects of Deep Rolling and Shot Peening on Fretting Fatigue Resistance of Aluminum-7075-T6[J].Materials Science and Engineering:A,2009,516(1/2):235-247.

[6] Nalla R K,Altenberger I,Noster U,et al.On the Influence of Mechanical Surface Treatments-deep Rolling and Laser Shock Peening on the Fatigue Behavior of Ti-6Al-4V at Ambient and Elevated Temperatures[J].Materials Science and Engineering:A,2003,355(1/2):216-230.

[7] 宋玉泉,徐振国,赵泼,等.金属平面滚压塑性精加工的实验分析[J].吉林大学学报,2006,36(2):188-194.

[8] 李风雷,夏伟,周照耀.滚柱滚压表面光整机理的解析分析和实验验证[J].华南理工大学学报,2008,36(8):98-103.

[9] Brinksmeier E,Garbrecht M,Meyer D.Cold Surface Hardening[J].CIRP Annals-manufacturing Technology,2008,57(1):541-544.

[10] Altenberger I,Nalla R K,Sano Y,et al.On the Effect of Deeprolling and Laser-peening on the Stress-controlled Low and High Cycle Fatigue Behavior of Ti-6Al-4V at Elevated Temperatures up to 550 ℃[J].International Journal of Fatigue,2012,44:292-302.

[11] 李海国,李满良.曲轴圆角滚压强化工艺综述[J].山东农机,2002(2):16-20.

[12] 周航,周旭东,周宛.金属零件表面滚压强化技术的现状与展望[J].工具技术,2009,43(12):18-22.

[13] Hassan A M.An Investigation into the Surface Characteristics of Burnished Cast Al-Cu Alloys[J].International Journal of Machine Tools and Manufacture,1997,37(6):813-821.

[14] Wang T,Wang D P,Liu G.Investigations on the Nanocrystallization of 40Cr Using Ultrasonic Surface Rolling Processing[J].Applied Surface Science,2008,255(5):1824-1829.

[15] Balland P,Tabourot L,Degre F,et al.Mechanics of the Burnishing Process[J].Precision Engineering,2013,37(1):129-134.

[16] Balland P,Tabourot L,Degre F,et al.An Investigation of the Mechanics of Roller Burnishing Through Finite Element Simulation and Experiments[J].International Journal of Machine Tools and Manufacture,2013,65:29-36.

[17] Meyer D,Brinksmeier E,Hoffmann F.Surface Hardening by Cryogenic Deep Rolling[J].Procedia Engineering,2011,19:258-263.

[18] Meyer D.Cryogenic Deep Rolling:An Energy Based Approach for Enhanced Cold Surface Hardening[J].CIRP Annals-manufacturing Technology,2012,61(1):543-546.

[19] 刘香茹,周旭东,周航.45钢带槽轴温塑性滚压强化的数值模拟[J].河南科技大学学报,2010,31(3):1-7.

[20] 周航.温滚压表面强化技术研究[D].洛阳:河南科技大学,2010.

[21] 王婷,王东坡,刘刚,等.40Cr超声表面滚压加工纳米化[J].机械工程学报,2009,45(5):177-183.

[22] 王婷,王东坡,沈煜,等.超声表面滚压加工参数对40Cr表面粗糙度的影响[J].天津大学学报,2009,42(2):168-172.

[23] 刘宇,王立君,王东坡,等.超声表面滚压加工40Cr表层的纳米力学性能[J].天津大学学报,2012,45(7):656-661.

[24] Berg A,Kiese J,Wagner L.Microstructural Gradients in Ti-3Al-8V-6Cr-4Zr-4Mo for Excellent HCF Strength and Toughness[J].Materials Science and Engineering:A,1998,243(1/2):146-149.

[25] Tsuji N,Tanaka S,Takasugi T.Evaluation of Surface-modified Ti-6Al-4V Alloy by Combination of Plasma-carburizing and Deeprolling[J].Materials Science and Engineering:A,2008,488(1/2):139-145.

[26] Tsuji N,Tanaka S,Takasugi T.Effect of Combined Plasma-carburizing and Deep-rolling on Notch Fatigue Property of Ti-6Al-4V Alloy[J].Materials Science and Engineering:A,2009,499(1/2):482-488.

[27] 唐琦,董宏,朱棣,等.用深滚压技术提高曲轴疲劳强度的应用研究[J].汽车技术,2005(8):31-33.

[28] 许正功,陈宗帖,黄龙发.表面形变强化技术的研究现状[J].装备制造技术,2007(4):69-71.

[29] 王玲,侯晓东,郭立志.滚压加工在汽车零部件加工中的应用[J].金属加工,2009(2):30-31.

[30] Wagner L.Mechanical Surface Treatments on Titanium,Aluminum and Magnesium Alloys[J].Materials Science and Engineering:A,1999,263(2):210-216.

[31] Pan C,Liu L,Li Y,et al.Passive Film Growth Mechanism of Nanocrystalline 304 Stainless Steel Prepared by Magnetron Sputtering and Deep Rolling Techniques[J].Electrochimica Acta,2011,56(22):7740-7748.

[32] 骆金生.合成薄膜材料用滚压胶合装置[J].航天工艺,1992(2):48.

[33] 卢新伟,赵婧,夏伟,等.T2铜端面滚柱滚压表面性能[J].中国表面工程,2012,25(2):109-114.

[34] 肖大志,樊泽兴,杨成林.薄壁环形零件滚压成形研究[J].材料科学与工艺,2006,14(1):75-77.

[35] 刘志奇,宋建丽,李永堂,等.渐开线花键冷滚压精密成形工艺分析及试验研究[J].机械工程学报,2011,47(14):32-38.

[36] 马世宁,巴德玛,何嘉武.堆焊层表面基于纳米晶的耐磨减磨复合层的制备及其摩擦学行为研究[Z].北京:装甲兵工程学院,2012.

[37] 胡宁静,胡蓉蓉,胡道秋.滚压工艺国内外的发展动向[J].湘潭大学自然科学学报,1994,16(2):98-103.

[38] 杨运勤.单缸柴油机曲轴圆角滚压工艺浅析[J].厦门城市职业学院学报,2012,14(1):70-74.

[39] 夏伟,李风雷,唐正强,等.滚压对6061铝合金微动磨损性能的影响[J].华南理工大学学报,2011,39(1):84-89.

[40] Black A J,Kopalinsky E M,Oxley P L B.Analysis and Experimental Investigation of a Simplified Burnishing Process[J].International Journal of Mechanical Sciences,1997,39(6):629-641.

[41] Morimoto T.Effect of Lubricant Fluid on the Burnishing Process Using a Rotating Ball-tool[J].Tribology International,1992,25(2):99-106.

[42] 韩少军,李召富.曲轴滚压强化残余变形的有限元分析[J].中国水运,2009,9(4):107-108.

[43] 刘福超,雷丽萍,曾攀.滚压有限元模型数值模拟[J].塑性工程学报,2012,19(2):17-21.

[44] 毛华杰,沈小燕.粉末冶金件表面滚压塑性变形强化过程的数值模拟[J]. 热加工工艺,2010,39(11):110-114.

[45] 王生武,温爱玲,邴世君,等.滚压强化的残余应力的数值仿真及工艺分析[J].计算力学学报,2008,25(S1):113-118.

[46] 薛隆泉,刘荣昌,崔亚辉.曲轴圆角滚压运动及结构参数的优化设计[J].机械工程学报,2002,38(1):146-148.

[47] 薛隆泉,徐国宁,刘荣昌,等.基于BP神经网络的曲轴最佳滚压参数的研究[J].内燃机工程,2007,28(4):61-64.

[48] 刘荣昌,薛隆泉,马淑英,等.曲轴圆角滚压强化载荷-应力关系的研究[J].内燃机工程,2004,25(6):44-48.

[49] 刘荣昌,薛隆泉,王慧武,等.曲轴圆角滚压强化加载范围与原则的研究[J].农业机械学报,2005,36(2):119-122.

[50] 刘荣昌,薛隆泉,冯利臻,等.曲轴滚压加工的数值模拟[J].内燃机学报,2008,26(3):283-287.

[51] 刘荣昌,孙华东,焦洪磊,等.曲轴滚压的显式动力学分析[J].内燃机学报,2009,27(5):463-468.

[52] 鲍珂,廖日东,左正兴.考虑滚压强化作用的铸铁曲轴弯曲疲劳分析[J].兵工学报,2011,32(8):918-925.

[53] Altenberger I,Stach E A,Liu G,et al.An in Situ Transmission Electron Microscope Study of the Thermal Stability of Near-surface Microstructures Induced by Deep Rolling and Laser-shock Peening[J].Scripta Materialia,2003,48(12):1593-1598.

[54] 张建斌,马勤,周琦,等.表面强化对工业纯钛显微组织的影响[J].中国有色金属学报,2001,11(6):1037-1040.

[55] 任涛林,谢滨涛,徐文臣,等.Q235钢滚珠滚压表面变形分布规律及微观组织演变[J].锻压技术,2010,35(1):59-62.

[56] 白涛,李东,关凯书.机械滚压对304L不锈钢组织和性能的影响[J].金属学报,2011,47(11):1459-1463.

[57] Nikitin I,Scholtes B,Maier H J,et al.High Temperature Fatigue Behavior and Residual Stress Stability of Laser-shock Peened and Deep Rolled Austenitic Steel AISI 304[J].Scripta Materialia,2004,50(10):1345-1350.

[58] Nikitin I,Altenberger I,Maier H J,et al.Mechanical and Thermal Stability of Mechanically Induced Near-surface Nanostructures[J].Materials Science and Engineering:A,2005,403(1/2):318-327.

[59] Nikitin I,Altenberger I.Comparison of the Fatigue Behavior and Residual Stress Stability of Laser-shock Peened and Deep Rolled Austenitic Stainless Steel AISI 304 in the Temperature Range 25-600℃[J].Materials Science and Engineering:A,2007,465(1/2):176-182.

[60] Nikitin I,Besel M.Residual Stress Relaxation of Deep-rolled Austenitic Steel[J].Scripta Materialia,2008,58(3):239-242.

[61] Nikitin I,Besel M.Correlation Between Residual Stress and Plastic Strain Amplitude during Low Cycle Fatigue of Mechanically Surface Treated Austenitic Stainless Steel AISI 304 and Ferritic-pearlitic Steel SAE 1045[J].Materials Science and Engineering:A,2008,491(1/2):297-303.

[62] 杨冰,赵永翔.表面滚压对LZ50车轴钢疲劳短裂纹行为的影响[J].金属学报,2012,48(8):922-928.

[63] 鲁连涛,盐泽和章,姜燕.深层滚压加工对高碳铬轴承钢超长寿命疲劳行为的影响[J].金属学报,2006,42(5):515-520.

[64] Juijerm P,Altenberger I.Fatigue Behavior of Deep Rolled Al-Mg-Si-Cu Alloy at Elevated Temperature[J].Scripta Materialia,2006,55(10):943-946.

[65] Juijerm P,Noster U,Altenberger I,et al.Fatigue of Deep Rolled AlMg4.5Mn(AA5083)in the Temperature Range 20-300℃[J].Materials Science and Engineering:A,2004,379(1/2):286-292.

[66] Juijerm P,Altenberger I.Residual Stress Relaxation of Deeprolled Al-Mg-Si-Cu Alloy During Cyclic Loading at Elevated Temperatures[J].Scripta Materialia,2006,55(12):1111-1114.

[67] Juijerm P,Altenberger I.Effect of Temperature on Cyclic Deformation Behavior and Residual Stress Relaxation of Deep Rolled Under-aged Aluminium Alloy AA6110 [J].Materials Science and Engineering:A,2007,452-453(15):475-482.

[68] Juijerm P,Altenberger I.Effect of High-temperature Deep Rolling on Cyclic Deformation Behavior of Solution-heat-treated Al-Mg-Si-Cu Alloy[J].Scripta Materialia,2007,56(4):285-288.

[69] Juijerm P,Altenberger I.Effective Boundary of Deep-rolling Treatment and its Correlation with Residual Stress Stability of Al-Mg-Mn and Al-Mg-Si-Cu Alloys[J].Scripta Materialia,2007,56(9):745-748.

[70] Juijerm P,Altenberger I,Scholtes B.Influence of Ageing on Cyclic Deformation Behavior and Residual Stress Relaxation of Deep Rolled As-quenched Aluminium Alloy AA6110[J].International Journal of Fatigue,2007,29(7):1374-1382.

[71] 孙永红,张平.一种新型大直径滚压工具[J].工程机械,2006,37(8):53-55.

[72] 周航,周旭东,周宛.一种防止细长轴变形的表面滚压装置[J].制造技术与机床,2009(10):86-89.

[73] 王晓军,谢永悫.用于液压缸深孔加工的硬质合金滚压工具[J].机械制造,2003,41(5):33-34.

[74] 刘俊生,张彩丽.一种内孔脉冲滚压工具的设计[J].制造技术与机床,2007(2):95-96.