金属纳米材料低温键合及图形化制备研究进展

2023-12-19杜荣葆邹贵生王帅奇刘磊

杜荣葆,邹贵生,王帅奇,刘磊

(1.清洁高效透平动力装备全国重点实验室,清华大学机械工程系,北京,100084;2.先进成形制造教育部重点实验室,北京,100084)

0 序言

以三维集成电路(3D IC)为代表的先进封装技术的出现及晶圆键合技术的发展使得低温键合技术成为了电子封装技术研究的热点[1-2].相比于传统热压键合技术的高键合温度(350~ 400 ℃)[3],低温键合技术可在低于250 ℃实现键合,具有以下几点优势[2,4].①能够极大地减小不同连接材料间由于热失配产生的热应力,提高电子器件的可靠性;② 避免高温耐受性差的电子元器件由于键合带来的性能下降或失效;③减小晶圆、芯片的严重翘曲变形带来的键合错位及器件损坏;④ 降低键合过程中对于设备的要求,同时减少器件加热、冷却的时间,提高产量,并降低工艺成本.

研究和发展低温键合技术已经成为电子封装领域的重要研究方向之一[5-6].近年来,得益于微纳制造技术的快速发展,制备金属微纳米结构及材料用于降低键合温度的方法获得了广泛的研究[7-9].利用金属纳米材料实现键合,在兼顾低温的同时,纳米材料的可压缩性极大降低了对键合表面的要求,具有良好的工艺性[10-11].但要适应高密度三维封装不断减小的凸点尺寸及节距带来的封装要求[12-13],细节距、高精度、高效率的图形化制备技术成为了金属纳米材料应用于高密度凸点互连的研究重点.

文中从经典烧结理论出发,分析了纳米材料的低温扩散机理.依据纳米材料的形状特征从纳米颗粒、纳米线、纳米片及纳米骨架4 个方面综述了纳米材料低温键合技术的发展现状,并依据纳米材料的制备方法从焊膏/油墨、沉积及电镀3 个方面综述了其图形化方法的研究进展,在此基础上总结了现有图形化金属纳米材料在低温键合应用中的不足,为后续相关研究工作的开展提供参考.

1 金属纳米材料低温键合机理

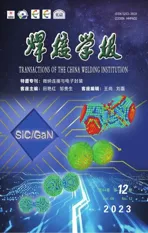

应用金属纳米材料的键合过程本质上是在温度和压力作用下,金属纳米材料与界面材料及相邻纳米材料间的原子扩散过程,根据经典的烧结理论中的空位扩散机制,烧结的驱动力σ由表面能 γ及表面曲率半径κ 决定,即

式中:κ=1/r1+1/r2(凸表面为正,凹表面为负),r1与r2为曲率的主半径.因此可知,纳米颗粒的烧结驱动力与颗粒大小成反比.

在烧结的过程中,空位浓度的梯度会驱动质量输运,颗粒表面的空位浓度可以表示为

式中:Cv为某一位置的空位浓度;C0为无应力区的平衡空位浓度;σ为该位置的驱动力;Ω为空位体积;k为玻尔兹曼常数;T为温度.由于σΩ/kT较小,忽略非线性项得

针对空位扩散过程,根据菲克第一扩散定律有

式中:J为扩散通量,即单位时间内通过单位面积的物质流量;D为扩散系数,与扩散路径、温度等有关;dc/dx为空位浓度梯度;负号表示向浓度降低的方向扩散.烧结中原子的主要扩散路径包括材料表面、晶界以及晶粒内部3 条,且对于同一材料,其在3 条扩散路径上的扩散速度依次显著降低[14-16].

综合以上分析可知,对于图1 所示的3 种扩散方式,由于烧结时纳米颗粒间具有更小的曲率半径,导致形成更大的空位浓度梯度,加速扩散过程.在相同的扩散路径下,纳米材料间的烧结相对于两个大金属平面的烧结能实现更低温度的键合[17].

根据经典烧结理论,烧结过程可以分为前、中、后期3 个阶段[16,18].

(1)在烧结初期,纳米材料间的接触位点在外加能量的作用下变为晶体结合,通过快速的表面扩散形成烧结颈[19-20].

(2)在烧结中期,通过塑性流动、体积扩散、晶界扩散及表面扩散等机制实现向烧结颈位置的材料传输,使烧结颈得以长大,同时伴随着晶粒长大[21].

(3)在烧结后期,由于晶体缺陷被大量消除,塑性流动难以发生,晶粒尺寸明显长大,尺寸效应减弱,扩散驱动力减小,主要的扩散机制为内部孔隙在晶界扩散及表面扩散的作用下发生缩小、闭合或球化等现象[22].

除了以上经典烧结理论中的3 个主要阶段,在烧结过程开始前,还伴随着纳米材料间有机物的蒸发[23]及纳米材料的重排分布[24],增大纳米材料之间的接触面积,促进后续的烧结扩散过程;此外,在烧结过程中,纳米材料内部的旋转[25]及刚体运动[26]也会受到外部施加压力条件的加速,从而进一步促进烧结.

不同烧结条件下的主要传输机制不同,以图2所示的两个等直径纳米颗粒间的烧结为例,不同烧结机理对应的烧结方程可以表示为[16]

图2 两个等粒径纳米颗粒的扩散模型[21]Fig.2 Diffusion model of two equal size nanoparticles

式中:X/D是烧结颈直径与颗粒直径的比值;B是由烧结温度、颗粒形状、材料类型决定的常数;t是烧结时间;n与m是由扩散机制决定的特征参数(n=2,m=1,塑性流动;n=5,m=3,体积扩散;n=6,m=4,晶界扩散;n=7,m=4,表面扩散).通过试验确定n的数值,可以推断出主要的扩散机制,Zuo 等人[27]通过结合上述方程与烧结后组织孔隙率的关系,推断出在对应的烧结条件下铜纳米颗粒烧结主要的扩散机制为晶界扩散和表面扩散,且在较高温度(310 ℃)下晶界扩散占主要地位.

烧结过程涉及到许多复杂的物理过程,不同纳米材料间的扩散存在较大差异,难以用一种模型描述烧结机理.对于不同大小的纳米颗粒及更进一步的异形纳米材料间的烧结机制和动力学的研究一般采用模拟结合试验的方法进行,常用的烧结过程模拟方法包括分子动力学模拟[28-29]、蒙特卡罗方法[30]、相场法[31]、有限元方法[32]及离散元法[33]等.对于不同粒径的纳米颗粒,Liang 等人[28]通过分子动力学模拟发现小纳米颗粒更快的扩散能缩短大颗粒之间的扩散时间.对于不同形状的纳米材料,Li 等人[29]采用分子动力学的方法研究了纳米银颗粒及纳米银片之间的烧结行为,发现了纳米银片在烧结过程中向纳米银颗粒弯曲的行为促进了烧结颈的生长.相比于前几种方法,离散元法已经实现了大量颗粒模型的模拟,Paredeas-Goyes 等人[33]提出了一种适用于模拟大量颗粒烧结晶粒生长的离散元模型,并进行了40 000 个颗粒的模拟,研究了粒径分布对于晶粒生长的影响(图3),发现更宽的初始粒径分布表现出更快的晶粒生长,该技术有望在未来的研究中解决更复杂烧结条件下的问题,如纳米颗粒在基板上的烧结.

图3 离散元模型模拟40 000 个颗粒烧结(红色部分代表晶界)[33]Fig.3 Discrete element model simulation of 40,000 particles sintering (red part represents grain boundaries)

2 金属纳米材料低温键合研究现状

金属纳米材料由于其远高于块体材料的比表面积,具有极高的表面能,因此在低温扩散键合的应用中体现出独特的优势[34].常见的金属纳米材料依据形态可以大致分为金属纳米颗粒、金属纳米线、金属纳米片及金属纳米多孔骨架4 类(图4)[35-38],其中金属纳米颗粒的研究及应用最为广泛,以纳米银颗粒焊膏为代表的低温键合材料已经在SiC 功率器件中得到了工业化应用;金属纳米线、纳米片也有相关的研究报道,研究者通过将其与金属纳米颗粒混合以获得更优的性能,但相关研究仍处于起步阶段;而金属纳米骨架结构的烧结则更多面向高密度的固态连接应用,易于图形化,但较低的烧结活性及复杂的工艺限制了其进一步应用.

图4 常见的金属纳米材料[35-38]Fig.4 Common metallic nanomaterials.(a) metal nanoparticles;(b) metal nanowires;(c) metal nanoflakes;(d) metal nanoporous foam

2.1 金属纳米颗粒

金属纳米颗粒的烧结键合主要用于功率器件的封装,其中最常用的金属材料为银和铜[39-40],这两种材料由于具有高熔点及极好的导热和导电性能,十分契合功率电子器件“低温连接,高温服役”的要求.

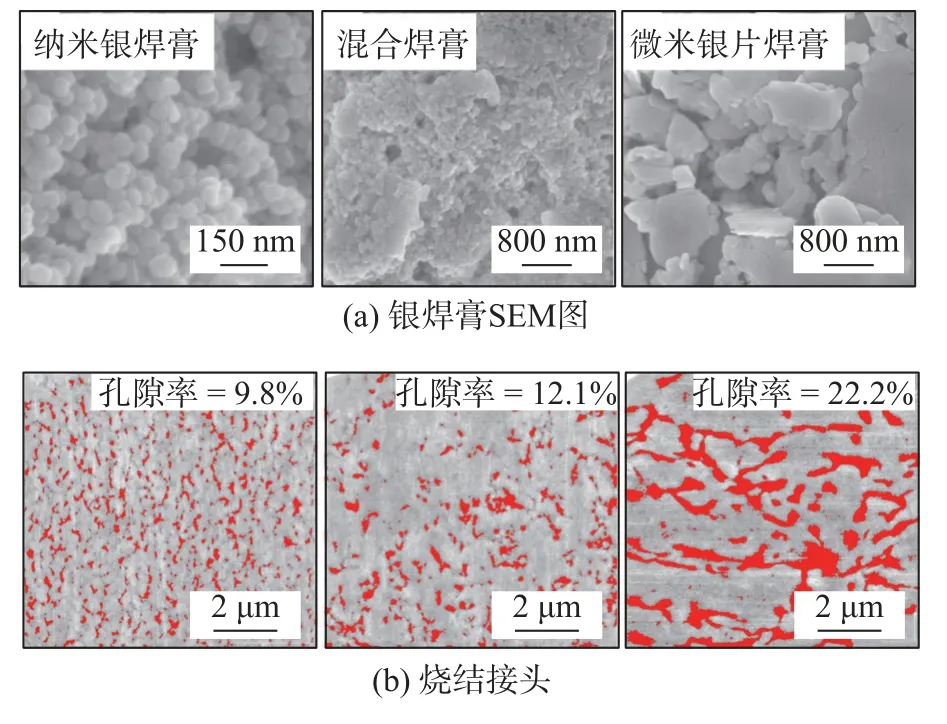

制备金属纳米颗粒材料用于低温键合主要有两种工艺路线,一种是通过化学合成金属纳米颗粒并将其配制成焊膏印刷到需要键合的位置,在加热加压的条件下实现键合,其典型的工艺路线如图5 所示[41].Wang 等人[42]通过调整有机溶剂及不同粒径银纳米颗粒的分布比例制备出混合粒径银焊膏,实现了在温度180 ℃下无压烧结键合,键合强度高达35 MPa,键合后的接头如图6 所示,相比于传统的银纳米焊膏,其实现了更好的界面互连.将混合粒径银焊膏应用于IGBT 模块的封装,180 ℃下无压烧结的IGBT 模块的饱和电压与传统银焊膏260 ℃下烧结的IGBT 模块和裸IGBT 数据表的数值接近(误差不大于2%).

图5 纳米颗粒焊膏烧结工艺过程[41]Fig.5 Sintering process of nanoparticle solder paste

图6 三模银膏和纳米银膏在180 °C 烧结后的横截面SEM 图像[42]Fig.6 SEM images of cross-sectional die attachment using trimodal-Ag paste and nano-Ag paste sintered at 180 °C.(a) trimodal-Ag paste;(b) nano-Ag paste

除了银纳米颗粒外,铜纳米颗粒由于其更好的抗电迁移性能及更低的原料成本,在功率电子器件的封装领域也获得了广泛的研究,但受限于铜易氧化的特点,需要通过在焊膏中加入还原性有机物以防止纳米颗粒氧化,这使得铜纳米颗粒键合需要在较高的温度下进行(>250 ℃),以保证有机物充分挥发或者分解[43].也有研究者通过还原性气氛(氢气、甲酸等)去除氧化膜,但需要较长的时间以实现充分还原(几十分钟)[44].已有研究中应用纳米铜焊膏实现了250 ℃,5 MPa 和30 min 的烧结互连,互连的抗剪强度为36 MPa[45].也有应用Cu@Ag 核壳结构的方法避免铜的氧化,提高接头键合质量的研究,实现了225 ℃,10 MPa 和10 min 条件下21 MPa的键合强度[46].

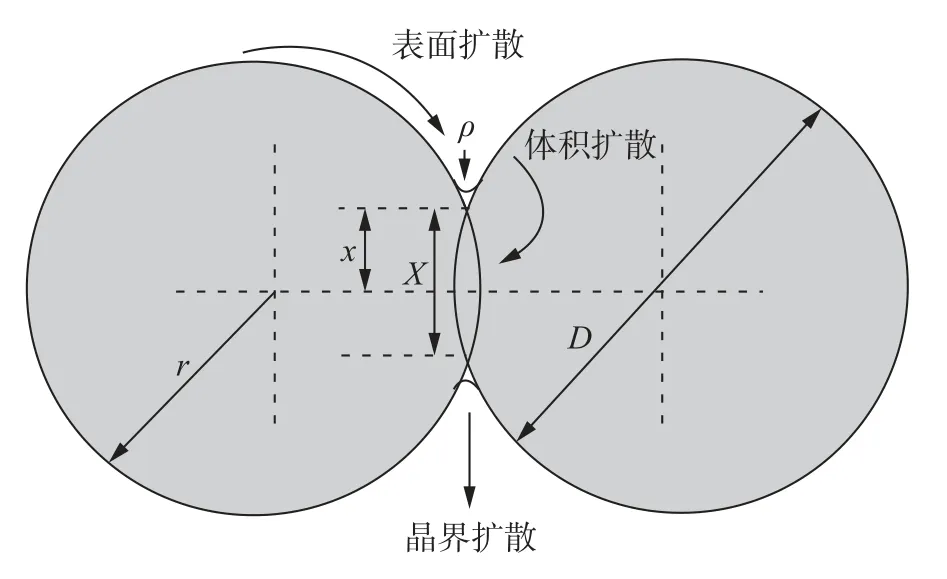

另一种是通过沉积的方式将纳米颗粒直接制备于芯片的待连接表面,然后在加热加压的条件下实现键合,由于该过程中不像焊膏烧结过程一样存在有机物的挥发和分解,更有利于低温下的键合.Fang等人[47-48]采用磁控溅射的方法在金的表面制备了一层银纳米颗粒,在200 ℃,20 MPa 和3 min 的条件下实现了键合,抗剪强度达10.28 MPa.清华大学Wang 等人[35]利用脉冲激光沉积备出的银纳米颗粒实现了180 ℃下SiC 芯片与DBC 基板的键合,键合强度达18 MPa,当温度升高到250 ℃时,键合强度可达40 MPa.图7 展示了沉积态(图7a)及键合后(图7b)的截面电镜形貌图.Deng 等人[17]在此基础上进一步开发出致密-疏松纳米银复合层的双面沉积工艺,在150 ℃,15 MPa 和30 min 的条件下制备了抗剪强度高达71.2 MPa 的键合样品,其键合接头如图7c 所示,在界面及键合层内部都获得了良好的烧结连接,同时可在150 ℃下实现大面积无空洞的低温键合(图7d).此外该方法也适用于铜纳米材料的制备,其课题组的Wu 等人[43]开展了用该方法制备铜纳米颗粒薄层,实现功率电子器件键合的研究,制备出的铜纳米颗粒在乙二醇(EG)还原和惰性气氛保护的条件下实现了160 ℃,5 MPa和5 min 的高强度键合,接头抗剪强度达30 MPa.

图7 脉冲激光沉积制备的纳米银颗粒[17,35]Fig.7 Preparation of silver nanoparticles by pulsed laser deposition.(a) morphology of nanoparticles layer;(b) cross-section image of the joint sintered at 250 ℃;(c) cross-section image of the joint sintered at 150 ℃;(d) X-ray image of large-area bonding

2.2 金属纳米线

纳米线也可以通过化学合成的方式制备.国防科技大学的Peng 等人[49]通过多元醇法合成出不同直径(88~ 188 nm)及长度(8~ 34 μm)的银纳米线,并通过加压过滤制备成银纳米线膜(图8a,8b),对不同尺寸银纳米线制备的纳米银线膜进行对比发现,更小直径及更长长度的银纳米线膜表现出更加优异的性能,这是由于直径更小的银纳米线具有更强的烧结驱动力,而长度更长的纳米线由于容易产生缺陷的交叉点更少,热压烧结后具有更少的孔洞,其中直径88 nm,长度29 μm 的银纳米线膜在250 ℃,10 MPa 和10 min 条件下烧结的抗剪强度高达56.4 MPa.在250 ℃时银纳米线的形态依然可见,而当温度上升至300 ℃时,纳米线的形态完全消失(图8c,8d).

图8 银纳米线膜用于低温键合[49]Fig.8 Silver nanowire film for low temperature bonding.(a) physical appearance;(b) microscopic morphology;(c) SEM image sintered at 250 ℃;(d) SEM image sintered at 300 ℃

另一种方式是通过电镀的方法制备纳米线结构.德国NanoWire 公司提出了一种应用纳米线进行功率电子器件烧结键合的技术,通过在一层“铜核”两侧制备出直径为100~ 1 000 nm、长度为10~50 μm 的铜纳米线簇(图9a),发现随着纳米线直径的降低,在相同工艺参数下能获得更致密的键合层,抗剪强度得以提高,可以实现170 ℃,15 MPa和2 min 的条件下芯片与DBC 基板的键合,键合的抗剪强度可达30 MPa.烧结后的接头组织如图9b所示,纳米线与界面及纳米线之间有一定程度的烧结,但纳米线的形态依旧清晰可见,同时界面处还存在较大的连续孔隙,这可能是由于纳米线相比于纳米颗粒的尺寸效应有较大程度的削弱导致[50-51].

图9 铜纳米线烧结[50]Fig.9 Sintering of copper nano-wire.(a) Cu nanowires prepared on Cu core;(b) cross-section image

通过混合银纳米线、银纳米颗粒和铜纳米颗粒,Guo 等人[36]发现相比于普通的银纳米焊膏,混合焊膏由于银纳米线的加入能有效降低混合焊膏的电阻,同时铜纳米颗粒的加入又能有效增强烧结接头的抗电化学迁移能力,但会降低焊膏的烧结性能.为了平衡该种混合纳米浆料的抗电迁移能力及烧结性能,最终确定在混合银纳米粒子和纳米线浆料(摩尔比4:1)中加入10%铜纳米粒子(摩尔分数),该混合焊膏在300 ℃,5 MPa 的条件下可以实现45 MPa 的抗剪强度连接(图10).

图10 混合纳米焊膏用于低温键合[36]Fig.10 Hybrid nano solder paste for low temperature bonding.(a) a schematic of mixed paste;(b)SEM image of mixed paste: (c) SEM image sintered at 200 ℃ for 30 min in air;(d) the cross-section of joint sintered by mixed pastes

2.3 金属纳米片

纳米片被认为是能够改善填充堆积的紧密程度,在相同烧结条件下获得更加高致密度的接头组织及更高抗剪强度的接头,这一结论已经得到了Chen 等人[52]的证实,同时该研究观察到烧结银片由于高晶界密度及位错密度形成了许多10 nm 以下的纳米颗粒(图11a,11b),在烧结时促进了银颗粒烧结颈的生长,提高了键合质量,而烧结银颗粒则在该位置未观测到这种纳米颗粒(图11c,11d),在Yeom 等人[53]的研究中也报道了类似的现象.Soichi 等人[54]对比了不同形态的微纳米银片及颗粒的烧结特性,图12 为不同微纳米银焊膏烧结后得到的接头截面形貌,通过对比可知,相比于银颗粒,片状银在烧结后可以获得更大的界面连接率及致密度,从而显著提高接头的键合强度.

图11 烧结银片与银颗粒的TEM 图像[52]Fig.11 TEM image of sintered silver flake and silver particles.(a) TEM image of sintered Ag flakes;(b) the local magnified view;(c) TEM image of sintered Ag particles;(d) the local magnified view

图12 不同微纳米银焊膏在200 ℃镀银铜衬底上烧结60 min 样品横截面的SEM 形貌[54]Fig.12 Cross sections SEM images of different micro/nano silver paste sintered on Ag-coated Cu substrates for 60 min at 200 ℃.(a) Ag micrometer-particle paste;(b) Ag nanoparticle paste;(c) Ag micrometer-flake paste;(d) Ag nano-thick-flake paste

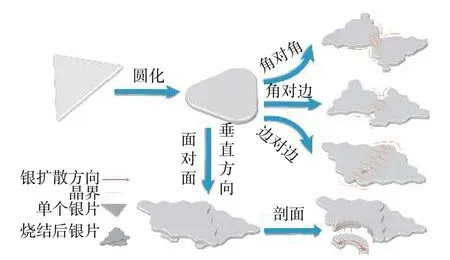

在进一步的研究中,Wang 等人[37]通过化学合成三角形的纳米银片制备银焊膏,在300 ℃,10 MPa和20 min 的烧结条件下获得了抗剪强度高达49.8 MPa 的烧结接头,并进一步解释了银纳米片各向异性的烧结机理,即烧结过程开始于银片的角落,后逐渐扩展到边缘及表面,并且还发现两个独立银片间的桥接会促进其烧结互连(图13)[37].

图13 银纳米片烧结机理示意图[37]Fig.13 Schematic diagram of sintering mechanism of silver nanoflake

许多研究者通过混合金属片与纳米金属颗粒,希望获得更好的性能[29,55-58].Suganuma 等人[56]通过混合银片与纳米银颗粒,在300 ℃,60 min 及压力低至0.07 MPa 的情况下实现抗剪强度31 MPa的烧结互连.Yang 等人[57]通过混合纳米银颗粒(图14a 左)及微米银片(图14a 右)得到混合粒径的银焊膏(图14a 中)在225 ℃,5MPa 和20 min 的条件下获得了致密的烧结接头(图14b 中),实现了抗剪强度155.7 MPa 的高强度键合,在经历1 000个温度冲击循环后,抗剪强度仍有78.4 MPa,是相同条件下纳米银烧结接头的2 倍,表现出优异的可靠性.相较于纳米银颗粒及微米银片在相同条件下的烧结接头组织(图14b 左,14b 右),混合焊膏的烧结组织粗化程度更高,且孔隙不均匀分散.Kim 等人[58]通过向较大尺寸的镀银铜片(7 μm)中加入较小尺寸的镀银铜颗粒(350 nm),通过增加接触点改善填充,在200 ℃,10 MPa 和1 min 的条件下完成了烧结,抗剪强度达20 MPa,当键合时间延长至5 min 时,抗剪强度可达28.9 MPa.也有研究者希望通过分子动力学模拟的方式研究相同尺寸的纳米颗粒与纳米片之间的烧结行为,结果发现在较低的烧结温度(500 K)下,纳米银片与纳米银颗粒烧结与相同尺寸的两个纳米颗粒相比,表现出更好的烧结颈尺寸及收缩率,在烧结过程中纳米银片向纳米颗粒弯曲,从而进一步促进颈部生长[29].

图14 不同银焊膏形貌及烧结后接头截面微观结构[57]Fig.14 Different silver paste morphology and sintered joint cross-section microstructure.(a) silver paste morphology;(b) cross-section microstructure of sintered joint

2.4 金属纳米多孔骨架

文献中报道的纳米多孔骨架一般通过脱合金方法制备,即通过控制多元金属组分中一种或几种的腐蚀去除,留下其余的金属形成纳米尺寸互连的骨架网络.已有研究中报道了通过脱合金法制备金、银和铜等金属的多孔纳米结构,并用于低温键合.通过图形化电镀银金合金凸点,并用湿法蚀刻去除其中的银,获得了直径为50 μm 的海绵状多孔凸点(图15),随着蚀刻条件的不同可获得不同的孔隙结构(图15b,特征尺寸15~ 360 nm),在较低的键合温度(200 ℃)及键合压力(10 MPa)下,实现了两侧多孔金纳米凸点的键合,其键合后接头形貌如图15c 所示,在两侧凸块键合的区域,能观测到狭窄的致密区域,但该致密区域中初始的键合界面已经完全消失(图15d),表明两侧凸块已经实现了良好的键合互连.同时纳米压痕试验结果表明,这种纳米多孔结构的杨氏模量降低了约25 倍,极大的可压缩性反应出对于键合表面粗糙度极大的容忍性[38].采用该种方法已经成功制备出了直径为1 μm 的凸点阵列(图16,特征尺寸约为20 nm),同时Dietrich 等人[59]也指出通过电化学脱合金的方法可以有效缩短脱合金时间,但仍需55 min,采用等离子体辅助脱合金的方法适用于结构尺寸及厚度小于1 μm 的凸点制备.

图15 应用Au-Ag 脱合金法制备金纳米多孔骨架[38]Fig.15 Gold Nano-porous skeleton was prepared by the Au-Ag dealloying method.(a) sponge bump of 50 μm diameter;(b) nanostructure with different etch conditions;(c) SEM image of sintered joint at 200 ℃-10 MPa;(d) magnified SEM view on densification bonding zone

图16 脱合金法制备的1 μm 金纳米多孔骨架阵列[59]Fig.16 1 μm Au nano-porous skeleton array prepared by dealloying method.(a) SEM image of bump array;(b) cross-section SEM image of bumps

佐治亚理工学院的研究者也对铜的纳米骨架结构进行了研究[10,11,60-62],采用Cu-Si 基体脱合金的方式,制备出具有45 nm 特征尺寸的纳米铜骨架结构,并证实了其在180 ℃以上开始发生烧结粗化的效应.在此基础上进一步采用Cu-Zn 基体脱合金的方法制备了铜纳米多孔骨架,并通过调整工艺参数(电流密度、Zn 元素含量、退火工艺等)制备出直径10 μm 的纳米多孔铜凸点(图17a),通过制备的凸点截面可知在凸点厚度方向实现了均匀的脱合金(图17b).在300 ℃,30 MPa 和55 min 的条件下键合,接头的抗剪强度可达47 MPa,在该条件下得到的键合界面及剪切断口如图17c 所示,键合界面无明显缺陷,证明采用该方法可以一定程度弥补表面起伏的影响,同时断口塑性断裂发生在铜纳米骨架之内,表明其与两侧基体实现了良好的冶金结合.

图17 Cu-Zn 脱合金制备纳米多孔骨架用于低温键合[10]Fig.17 Nano-porous skeleton prepared by Cu-Zn dealloying for low temperature bonding.(a) 10 μm dealloyed nanoporous-Cu bump;(b)FIB cross-section image of nanoporous-Cu bump;(c) substrate-side shear interfaces

3 金属纳米材料图形化制备方法

依据现有的金属纳米材料低温键合研究,根据纳米材料的制备方法可将其分为基于焊膏/油墨、基于沉积及基于电镀3 种,以下分别介绍3 条路径的金属纳米材料图形化方法.

3.1 基于焊膏/油墨的图形化方法

丝网印刷是目前最常用的纳米焊膏图形化方法,其原理如图18a 所示,通过刮刀带着焊膏在丝网上移动,刀尖处的丝网在压力作用下发生变形与衬底紧密接触,在有图形的开口位置,焊膏粘附在衬底上.当刀尖移动到其它位置后,丝网变形恢复与衬底分离,图形化位置的焊膏由于与衬底的粘附力与丝网脱开,从而实现了纳米焊膏的图形化[63].采用该种方法可以实现分辨率为50 μm的图形印刷,图18b 展示了丝网印刷制备的不同宽度银导线(50~ 250 μm)[64].Hyun 等人[63]通过将薄晶圆作为丝网模板,进一步提高丝网印刷的分辨率,制备出了宽度7.5 μm 的石墨烯导线,但其在垂直和平行于印刷刮刀的方向存在差异(平行方向为10 μm),在制备圆形或方形的图案时,丝网与墨水间较大的粘附力会使墨水和模板难以分离,难以得到完整的印刷图形.可见丝网印刷的方法对于焊膏、基板都有特定的要求,需要根据实际应用调整焊膏的性质.

图18 丝网印刷纳米焊膏实现图形化[63-64]Fig.18 Screen printing nano solder paste for patterning.(a) cross-sectional illustration of the screen-printing process; (b) lines of silver nanosolder paste with different line widths prepared by screen printing

另一种纳米焊膏常用的图形化方法为喷墨打印,分为压电喷墨打印(piezoelectric inkjet printing)和电流体喷墨打印(electrohydrodynamic jet printing)两种.压电喷墨打印通过电压控制压电电极伸缩挤压墨水腔,使液体喷出在基底上形成图案,采用该方法目前的图形特征尺寸约为30 μm[65],很难达到小于20 μm 的图形特征尺寸[66].Yang 等人[66]采用这种方法通过调控电压波形获得了直径20~ 38 μm的发光二极管点阵,同时通过调整墨水的成分进而避免了咖啡环效应,获得了均匀平整的微纳米点形貌(图19).

图19 采用压电喷墨打印制备的发光二极管阵列[66]Fig.19 Light-emitting diode arrays prepared by piezoelectric inkjet printing.(a) 25 μm;(b) 38 μm

电流体喷墨打印通过在衬底和喷头间施加高电场使得待打印液滴中的离子聚集于表面,当液滴表面的电荷间排斥力超过表面张力时,液滴就会喷射到基底上,通过该方法可以制备出~ 100 nm 分辨率的图形[67].Mishra 等人[68]采用5 μm 的喷嘴打印出图20a 所示直径3.9~ 8.1 μm 的点阵,体现出该图形化方法打印高精度图形的能力.此外这种技术还可以重复打印实现纳米颗粒在厚度方向的堆积,Wang 等人[69]通过重复打印纳米颗粒堆积获得了直径20 μm,高度120 μm 的银柱,如图20b 所示.这种打印方法尽管能够获得很高的打印精度,但其图形化的效率很低,难以用于高密度、大面积的图形制备.

图20 采用电流体喷墨打印制备图案[68-69]Fig.20 Using electrofluid inkjet printing to achieve patterning.(a) pattern dot matrix printed with a 5 μm nozzle;(b)silver micro-pillars produced by printing nanoparticles

IBM 研究人员提出浸蘸转移(dip transfer)的图形化方法[70-74],其工艺过程如图21 所示,通过将焊膏铺展成一层10~ 15 μm 厚度的膜,加压使待键合的铜柱顶端浸入焊膏膜中,并以规定的速度从焊膏膜中取出芯片,该过程会使一定量的焊膏附着在铜柱的顶端,当铜柱完全从焊膏中脱出后,即实现了纳米颗粒焊膏在铜柱阵列顶端的图形化制备.通过控制该过程中不同的工艺参数,如焊膏的种类、焊膏的粘度及厚度、施加的压力、铜凸点的形态、提拉的速度等可以实现不同高度、不同密度铜柱顶端不同转移量的纳米材料图形化制备,试验结果表明,该方法在一定的工艺参数波动范围内具有良好的稳定性.图22 给出了不同直径及节距的铜柱采用该方法转移的铜焊膏在施加1 MPa 压力后的润湿情况,焊膏的润湿直径大于铜柱直径而小于铜柱之间的节距表明,采用该方法获得的图形化焊膏间不存在桥连现象,其显示出该方法低至10 μm图形尺寸及20 μm 节距下良好的图形化能力,同时该方法无需掩膜,成本低效率高,但由于其工艺过程依赖焊膏的表面张力作用,在细节距易发生桥连等缺陷.

图21 浸蘸转移过程示意图[71]Fig.21 Schematic of the dip transfer process

图22 不同直径及节距铜柱的润湿情况(虚线代表设计的铜柱尺寸及节距,不同颜色柱状图代表实际的润湿直径分布)[71]Fig.22 Wetting conditions of copper pillar with different diameters and pitch (dashed lines represent the designed copper pillar size and pitch,and different color bars represent the actual wetting diameter distribution).(a) wetting diameters of different copper pillars;(b) optical images of different samples

通过将纳米材料配制成焊膏的方式有利于快速实现图形化过程,但由于焊膏的流动性,该类方法的图形化精度普遍较低,而高精度的图形化方法的效率也难以满足大量图形制备的需求.故采用焊膏/油墨的图形化方法更适用于较大图形的快速大面积制备,在高密度互连中仍存在较大的技术瓶颈.

3.2 基于沉积的图形化方法

对于沉积制备金属纳米材料,图形化掩膜是最为有效的图形化方法.吴永超等人[75]应用超快激光加工出具有图形化阵列的不锈钢掩膜,在覆铜陶瓷基板(DBC)上沉积制备出了500 μm 及300 μm 特征尺寸的纳米多孔银焊点阵列,其工艺过程如图23所示,并将沉积获得的焊点在250 ℃,2 MPa 压力下热压烧结10 min,实现了硅芯片与DBC 的良好连接,两种焊点的接头抗剪强度分别为14 MPa(对应500 μm)和12 MPa(对应300 μm).进一步的,采用聚酰亚胺(PI)胶带作为掩膜,成功制备出了特征尺寸为100 μm 的银焊点阵列,其最大高度为50 μm,且呈锥形(图24a),焊接后的凸点呈现中间致密,向边缘逐渐疏松的情况,但在两侧界面处都实现了良好的结合,无明显的缺陷存在(图24b),该结果也可以从其剪切断口观察到(图24c,24d)[76],通过该种方法可以快速实现纳米颗粒材料的图形化制备,但目前还处于探索阶段,制备图形的特征尺寸仅100 μm[76].

图23 图形化沉积微米银焊点工艺过程[75]Fig.23 Patterning deposition of micron silver bumps process.(a) laser machined stainless steel mask;(b) mask pasted to DBC substrate;(c)PLD patterning deposition;(d) deposited micron silver bumps

图24 图形化沉积银纳米颗粒凸点用于低温键合[76]Fig.24 Patterned deposition of silver nanoparticles bumps for low temperature bonding.(a) 100 μm diameter patterned bumps prepared by deposition with PI mask;(b) cross-section image after bonding;(c) fracture interface of sintered bumps;(d) magnified SEM image of the dense part

将沉积的方法与光刻图形化结合可以制备出更高精度的凸点图形.Wu 等人[77]通过在高气压下磁控溅射的方式在焊盘表面制备出铜纳米颗粒作为活化层,在200 ℃,40 MPa 和3 min 的条件下实现了焊盘尺寸10 μm、节距20 μm 的晶圆级键合,键合后的平均抗剪强度达18.50 MPa.图25 为键合后接头截面及两侧剪切断口SEM 形貌,可见两侧焊盘在铜纳米颗粒作为中间互连层的情况下实现了可靠的低温互连.Wang 等人[78]通过脉冲激光沉积纳米颗粒到光刻图形化后的硅片表面,在剥离光刻胶后制备出了直径60 μm、节距120 μm 的图形化纳米颗粒微凸点(图26a).该凸点整列在160 ℃,15 MPa 和5 min 的条件下实现了烧结键合,接头的抗剪强度大于20 MPa(图26b),通过剪切断口SEM 图片也可以发现,纳米铜颗粒间实现良好的互连,表现出显著的韧性断裂特征(图26c,26d).

图25 磁控溅射制备铜纳米颗粒凸点用于低温键合[77]Fig.25 Copper nanoparticle bumps prepared by magnetron sputtering for low temperature bonding.(a) cross-section SEM image of 20 μm pitch bonding interface;(b) SEM image of a 10 μm copper pad fracture after shear test

图26 脉冲激光沉积铜纳米颗粒凸点用于低温键合[78]Fig.26 Copper nanoparticle bumps prepared by PLD for low temperature bonding. (a) Cu nanoparticles bump array prepared by PLD;(b) shear strength at different bonding temperatures (15 MPa,5 min);(c) fracture morphology of bonded Cu bumps (250 ℃,15 MPa,5 min)

3.3 基于电镀的图形化方法

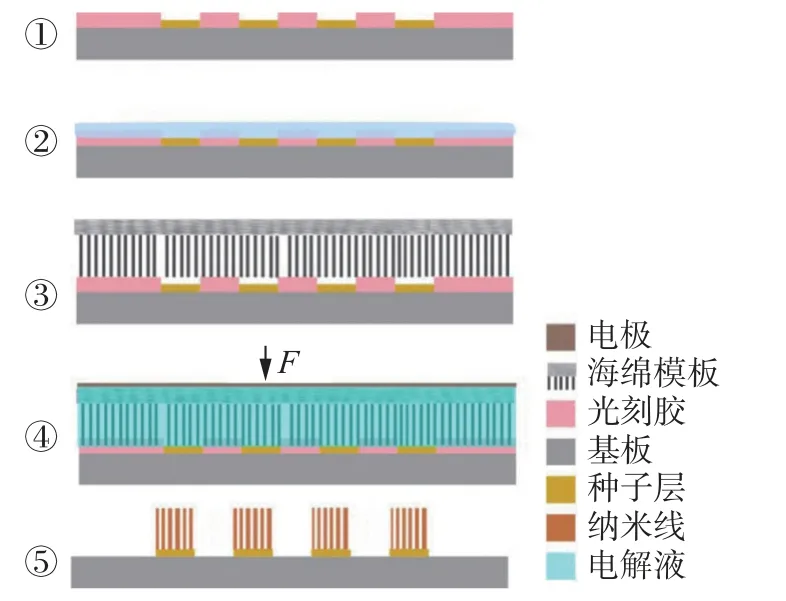

通过电镀金属图形化的方法在半导体领域已经十分成熟[79-81],研究人员开发了多种基于电镀的纳米金属图形化方法.一种方式是通过掩膜的方式直接电镀制备纳米材料,德国NanoWire 公司在待键合的金属焊盘表面制备纳米线结构实现了低温键合,其工艺流程如图27 所示,①对带有焊盘的晶圆表面进行光刻露出待键合铜焊盘作为纳米线生长的基底;②通过等离子体处理去掉焊盘表面残留的有机物;③将带有直孔阵列的特制多孔模板覆盖在衬底上并用均匀分布的压力压紧;④和⑤进行电镀沉积工艺,该过程中金属线以焊盘为基底,沿着掩膜版阵列的方向生长,最后可以形成纳米线构成的凸点阵列,单根纳米线的直径与模板孔直径一致,沉积结束后通过剥离工艺即可获得用于低温键合的晶圆.

图27 电镀纳米线工艺流程[82]Fig.27 Process flow of electroplating nanowires

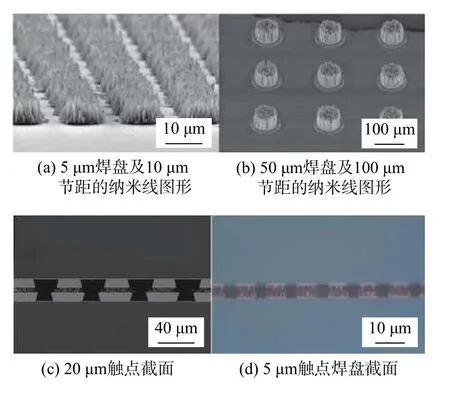

在已有的报道中,通过该方法制备的金属纳米线直径为30~ 4 000 nm,长度4~ 50 μm,填充率5%~ 50%,角度60°~ 90°可调,纳米线长度偏差小于最大纳米线长度的10%,同时可用于不同金属(Cu,Au,Ag,Ni 和Pt)及不同尺寸范围(3 μm × 3 μm~300 mm × 400 mm 面积的表面),图28 为制备纳米线后不同尺寸焊盘.通过该方法制备出的纳米线用于键合可以实现在170~ 270 ℃低温,10~ 60 MPa压力条件的键合,键合后强度为37~ 50 MPa.如果在键合的两个表面均制备上述纳米线,可以在15 MPa的压力下实现室温键合,键合抗剪强度达15 MPa[83].

图28 不同尺度电镀纳米线焊盘[83]Fig.28 Different scale plating nanowire pad. (a)nanowire bumps of 5 μm pads with 10 μm pitch;(b) nanowire bumps of 50 μm pads with 100 μm pitch;(c) cross sections of 20 μm contacts;(d)cross sections of 5 μm contact pads

另一种自上而下通过电镀图形脱合金制备纳米多孔骨架的方法也受到了广泛的研究.图29 展示了一种常见的脱合金制备纳米多孔骨架结构的工艺方案.首先在晶圆表面溅射一层阻挡层和种子层为后续电镀工艺做准备,随后旋涂光刻胶,并进行光刻得到所需的孔阵列图案,接着在光刻胶孔内分别电镀金凸点和Au-Ag 合金,光刻胶去除后得到上方为Au-Ag 合金、下方为金的复合凸点结构,最后使用强氧化性硝酸进行选择性腐蚀银获得金纳米多孔骨架凸点[59].采用该方法制备的凸点尺寸已经可以缩小至1 μm,但整个工艺过程较为复杂,尤其是脱合金工艺引入的残留腐蚀性化学试剂可能对电子器件功能造成影响,另外也存在脱合金不彻底残留的问题.

图29 电镀金属脱合金工艺流程[59]Fig.29 Electroplating metal and dealloying process.(a) wafer with pads;(b) PVD deposition of diffusion barrier (green) and seed layer (yellow);(c) lithographical priting of photoresist;(d)electroplating of Au socket and Ag/Au depots;(e) photoresist removel and etching of bare plating base;(f) nanoporous bumps prepared by selective dealloying

4 结束语

(1) 纳米材料的表面原子占比多,表面扩散系数高,同时纳米材料烧结颈处的曲率半径极小,形成了更大的空位浓度梯度,驱动金属原子向烧结颈处扩散,实现了更低温度下的烧结互连.

(2) 多种形态的金属纳米材料已被应用于低温键合,纳米颗粒具有更强纳米尺寸效应,且制备工艺简单,可在150 ℃,15 MPa 和30 min 条件下实现抗剪强度71.2 MPa 的高强度键合;纳米线及纳米片能增强填充堆积的紧密程度,可在170 ℃,15 MPa和2 min 条件下获得抗剪强度30 MPa 的烧结接头;混合多种形态的纳米材料可实现性能互补,在175 ℃,5 MPa 和2 min 的烧结条件下,混合的银颗粒与银片烧结接头抗剪强度可达104.7 MPa.

(3) 金属纳米材料有多种图形化方法,如基于焊膏/油墨的方法能快速高效制备大面积图形,基于图形化沉积的方法在保证高效率的同时能避免焊膏流动性带来的桥连风险,基于电镀-去合金的方法设备简单,但尚需验证脱合金残留物及其影响.

(4) 要将金属纳米材料低温键合技术用于先进封装中,细节距、高精度、高效率的图形化方案不可或缺,现有的图形化制备方法还难以兼顾图形化能力及低温键合性能,多家全球知名研究机构和企业正在开展相关研究.

(5) 金属纳米材料图形化方法的研究为先进封装中的低温键合提供了新的解决方案,随着相关研究的深入,金属纳米材料键合有望在先进封装中得到广泛应用.