Ag-In 复合焊膏的高温抗电化学迁移行为

2023-12-19张博雯王微冯浩男赵志远鲁鑫焱梅云辉

张博雯,王微,冯浩男,赵志远,鲁鑫焱,梅云辉

(天津工业大学,天津,300387)

0 序言

近年来,以碳化硅(SiC)和氮化镓(GaN)为代表的第三代半导体材料具备高禁带宽度、高热导率等优势,可有效突破传统硅基功率半导体器件及其材料的物理极限,保障电动汽车的高可靠运行,受到了广泛关注[1-3].基于对宽禁带半导体器件封装互连界面热、电、力学性能的综合考虑,以纳米银焊膏为代表的低温烧结互连技术得到了广泛的发展[4-7].银作为一种极易发生电化学迁移(ECM)的金属,在功率模块工作过程中产生枝晶结构,引起短路失效,这对功率器件的封装可靠性提出了新的挑战[8].前期烧结银电化学迁移失效的研究主要集中在低温潮湿环境中,这与功率器件面临的高温干燥服役环境迥异[9-10].

针对烧结银在高温干燥环境下的电化学迁移行为,研究者们也提出了多种抑制银电化学迁移失效的方法,例如将银与铜进行合金化,通过合金化抑制金属银的氧化,从而延长其电化学迁移失效时间[11];在纳米银焊膏中添加亲氧性更高的钯或硅颗粒,抑制焊膏中银的氧化,提高其抗电化学迁移能力[12-13].然而钯作为贵金属之一,成本较高,且钯的引入在一定程度降低了烧结纳米银焊膏的连接强度,与此同时,硅颗粒的添加虽然延长了电迁移失效的时间,但其抗剪强度也下降了28.9%.综上可知,现有抑制银电化学迁移失效的方法在提高电迁移失效时间的同时,都引起了抗剪强度的下降,因此亟需开发有效抑制高温电化学迁移失效的纳米银焊膏,满足功率器件的长寿命可靠服役要求.

文中在纳米银焊膏中引入具有较高氧亲和度的纳米铟颗粒,提高烧结银的电化学迁移失效时间.首先探究了烧结银和烧结Ag-In 焊膏的电化学迁移行为,分析了铟颗粒的引入对烧结银焊膏电迁移寿命的影响;通过对比纳米银和Ag-In 焊膏的热力学性能和烧结后的物相转变,探究烧结Ag-In 焊膏的抗电化学迁移失效机制;最后探究了烧结银和烧结Ag-In 焊膏的力学性能及对应的微观结构演变,分析铟颗粒的引入对封装互连强度的影响.在银焊膏中添加纳米铟颗粒,为提高烧结银焊膏的封装互连可靠性提供了新的方法.

1 试验方法

1.1 纳米银焊膏和Ag-In 焊膏

使用的纳米银焊膏主要由纳米银颗粒、稀释剂、分散剂和粘合剂组成,固含量约为88 %(质量分数)[12,14].Ag-In 焊膏的制备流程:将直径为100 nm 的铟粉加入到纳米银焊膏中,通过超声震荡和高速搅拌使二者混合均匀,从而得到不同掺杂比例的Ag-In 焊膏.

1.2 电化学迁移试验

电迁移试验的基板材料为性能优异的绝缘衬底氧化铝陶瓷基板,该陶瓷基板的尺寸为30 mm ×30 mm.如图1a 所示,在氧化铝陶瓷基板表面覆盖一层Kapton 胶带,该Kapton 胶带品牌选用德意胶带,参考已有文献的尺寸,其厚度采用80 μm[12];利用激光切割机(LPKF ProtoLaser S4,精度为±1.98 μm)将基板表面的胶带切割成中间间距为1 mm 的梳形对称结构,两端为电极,随后撕下切割部分的Kapton 胶带,将纯银焊膏和不同配比的Ag-In 焊膏涂抹在未覆盖Kapton 胶带的区域,整个胶带撕下,样品放置在加热台上进行烧结.烧结条件如图1b 所示,样品烧结完成后冷却至室温,烧结后试样如图1a 所示,进行电迁移试验.

电迁移试验的电压设置为400 V,温度为400 ℃,将烧结完成的试验样品放置在如图1c 所示的电迁移试验台上,样品电极的一端接400 V 电压,另一端连接电流表,以监测试验过程中的电流变化.根据前期研究结果,当电流值为1 mA 时,判定该样品短路失效,电流变化到1 mA 所需的时间即为电化学迁移的失效寿命[15].

1.3 剪切试验

选用尺寸为20 mm × 20 mm 的镀银铜板作为下基板,尺寸为5 mm × 5 mm 的镀银铜板作为上基板,其中铜基板的厚度约为1 mm,镀银层的厚度约为10 μm.抗剪强度测试样品的制备流程如图1d所示.首先将准备好的基板进行超声振荡清洗,在下基板表面一侧覆盖80 μm 厚的Kapton 胶带;将纯银焊膏和不同配比的Ag-In 焊膏印刷在基板表面,随后撕下Kapton 胶带,下基板表面覆盖厚度为80 μm 的焊膏层;最后将清洗干净的上基板平稳的覆盖在下基板表面的焊膏层上,形成三明治结构的连接试样,将样品放在加热台进行烧结,烧结条件如图1b 所示,以5 ℃/min 的速率从室温加热至270 ℃,保温30 min 后,样品自然冷却至室温,得到剪切试验所需的样品,样品烧结后的形貌如图1d所示.纯银样品以及3 种配比的Ag-In 烧结连接样品各制备5 份,取平均抗剪强度值进行比较,评估其连接性能.

1.4 微观形貌与成分分析

通过光学显微镜(OM,BX51M)对烧结银电极以及烧结Ag-In 电极短路失效后的微观形貌进行分析,观察银桥的生长方向.通过X 射线衍射仪(XRD,D8 DISCOVER)对烧结银焊膏以及烧结Ag-In 焊膏试验后的组分及结晶度进行分析.采用综合热分析仪(TG-DSC,STA 449F5)分析银焊膏和Ag-In 焊膏的热力学性能,通过自制剪切设备(IBTC-5 000)测量烧结连接样品的抗剪强度,通过扫描电子显微镜(SEM,Hitachi S4800)对剪切样品进行微观形貌分析.

2 结果与讨论

2.1 烧结银和Ag-In 焊膏的电化学迁移行为

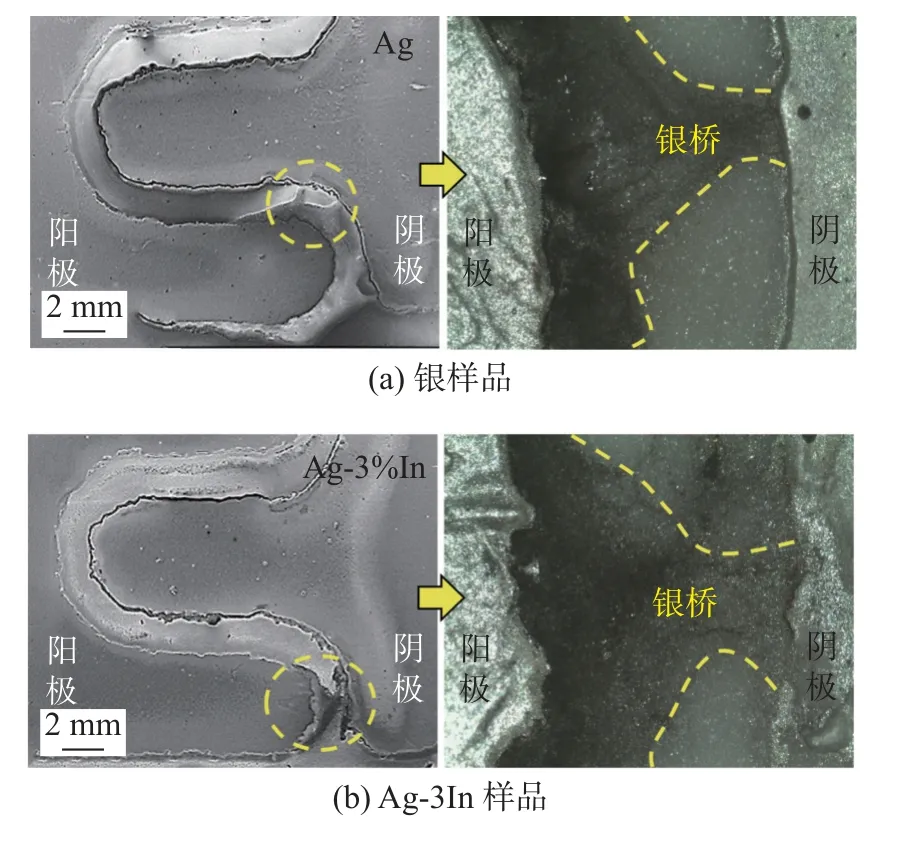

铟粉的引入对烧结纳米银焊膏电化学迁移寿命的影响,如图2 所示,当外加电压为400 V,测试温度为400 ℃时,烧结银样品的失效时间为382 min.当在纳米银焊膏中掺杂1In 粉时,电化学迁移寿命提高至474 min,表明铟粉的引入能够有效延长电化学迁移失效时间;当铟粉的掺杂比例继续提高至3%和5%时,烧结Ag-In 样品的电化学迁移寿命显著提高至779 和804 min.高温电迁移试验结果表明,随着铟粉掺杂比例的上升,电迁移的失效时间得到了显著提高.与烧结纳米银焊膏相比,烧结Ag-3In 和Ag-5In 焊膏的电化学迁移失效时间均提高了约1 倍,烧结纳米银焊膏和Ag-3In 焊膏的失效形貌,如图2 所示.图2a 中左侧为梳形电极的阳极,右侧为阴极,黄线标注为样品的电迁移失效区域.从图中可以看出,阳极与阴极间出现了明显的银桥,银桥从阴极开始生长,向阳极延伸,从而导致电迁移试样的短路失效.值得关注的是,烧结纳米银焊膏的银桥扩散区域明显大于烧结Ag-3In 焊膏,进一步证明了铟粉的引入有效抑制烧结纳米银焊膏电化学迁移.

为了观察样品失效位置的微观形貌,通过光学显微镜以及SEM 对烧结纳米银焊膏和Ag-3In 焊膏的电化学迁移银桥进行了分析,如图3 所示,从图中可以看出,烧结银电化学迁移产生的银桥呈树枝状,从阴极向阳极生长.前期研究表明,在400 ℃高温下,烧结银在阳极氧化生成Ag2O,Ag2O 在高温下进一步分解为Ag+和O2-,在外加电场的作用下,Ag+从阳极迁移到阴极,并在阴极的电子形成金属银,从而在阴极沉积形成银桥.在此过程中,O2-则从阴极向阳极迁移,保持电场中的电荷中性.烧结银在高温和外加电场作用下不断发生氧化和分解反应,随着Ag+的不断迁移和沉积,银桥逐渐呈树状结构并连接两极,导致电迁移试样的短路失效[16].

图3 ECM 失效的SEM 图像和ECM 失效的OM 图像Fig.3 ECM failure SEM images and ECM failure OM images.(a) Ag sample;(b) Ag-3In sample

2.2 烧结Ag-In 焊膏的电化学迁移抑制机理

烧结银和Ag-In 焊膏的电化学迁移行为研究表明,铟粉的引入能够有效提高烧结银焊膏的电化学迁移失效时间.为了验证烧结Ag-In 焊膏的抗电化学迁移机理,通过XRD 探究了烧结银焊膏、烧结Ag-In 焊膏试验后的物相变化,如图4 所示.从图中可以看出,烧结银焊膏显示出4 个尖锐的衍射峰,且衍射峰与银的标准卡片PDF#04-0783 中的峰完全对应.结果表明,270 ℃保温30 min 后纳米银焊膏中的有机物彻底挥发和分解,纳米银焊膏已经全部转化为银单质.同样的,烧结Ag-In 焊膏也显示出4 个尖锐的衍射峰,且衍射峰与纯银的(111),(200),(220),(311) 4 个衍射峰完全拟合.值得关注的是,烧结Ag-In 焊膏的所有衍射峰均未与铟的标准卡片PDF#05-0642 中峰对应,这是因为Ag-In 焊膏中铟的掺杂量过少,铟的衍射峰被银的衍射峰掩盖.此外烧结Ag-In 焊膏的XRD 结果也表明,铟粉的引入虽然显著提高了烧结银焊膏的电化学迁移寿命,但并未影响焊膏的烧结特性.为了探究烧结过程中铟粉的物相变化,防止其衍射峰被银的衍射峰掩盖,随后探究了烧结Ag-40In 焊膏的晶体结构.从图4b 中可以看出,烧结Ag-40In 焊膏既出现了的银衍射峰,同时也出现了氧化铟(In2O3)的衍射峰,但并未观察到的Ag2O 的衍射峰.结果表明,在高温服役过程中,铟优先于银与氧气发生反应生成In2O3,从而抑制了烧结银的电化学迁移失效.

图4 不同焊膏的XRD 成分Fig.4 XRD composition analysis diagram of different pastes.(a) sintered Ag paste,sintered Ag-1In paste,sintered Ag-3In paste and sintered Ag-5In paste;(b) sintered Ag-40In paste

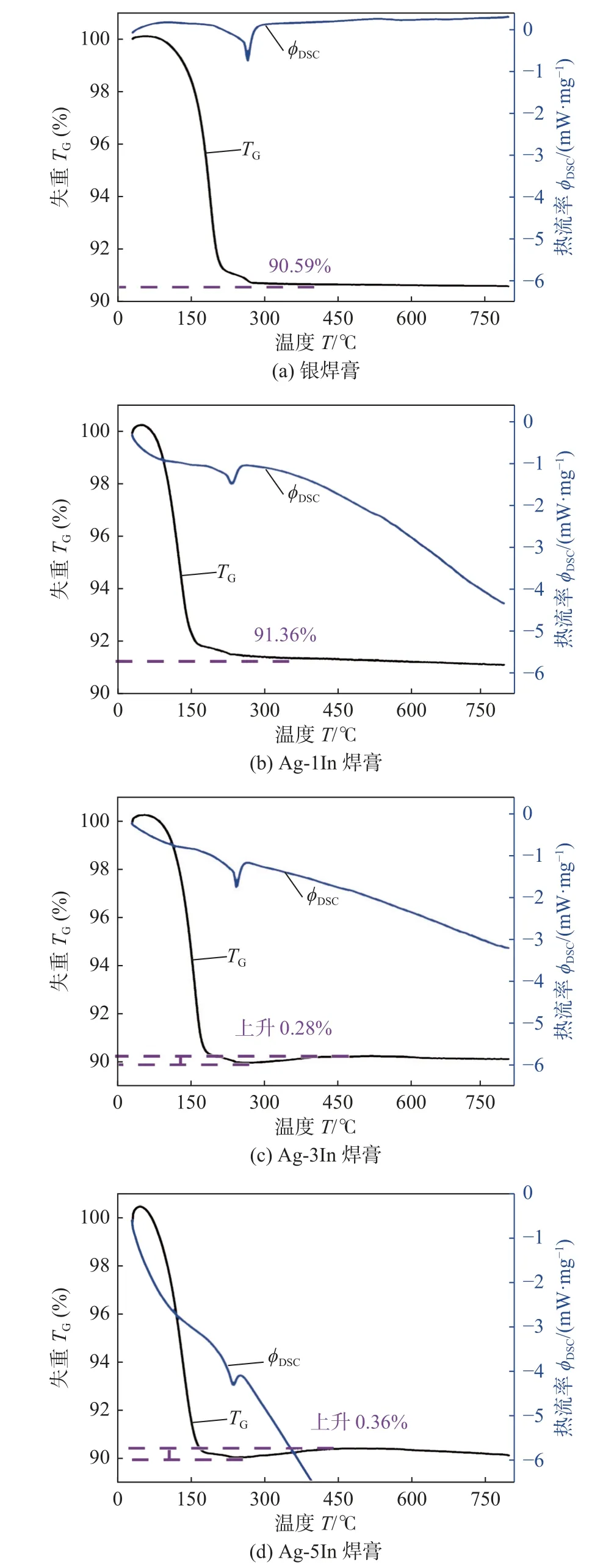

通过TG-DSC 对纳米银焊膏和Ag-In 焊膏的热力学性能进行分析,以探究Ag-In 焊膏的抗电化学迁移失效机制(图5).图5a 为纳米银焊膏的TGDSC 曲线,从TG 曲线可以看出,纳米银焊膏在120~ 220 ℃出现明显的失重,主要是因为焊膏中的有机物在高温下开始快速的挥发和分解.当温度提高至220~ 280 ℃时,纳米银焊膏的失重速率明显减缓,是由于焊膏中的大部分有机物已经挥发和分解,仅剩下小部分沸点较高的有机物在此阶段挥发和分解所致.观察图5a 的DSC 曲线,可以发现在260 ℃时有向下的放热峰出现,说明此时焊膏中的银发生了相变,银由液态转变为固态.当温度升高到280 ℃后,焊膏的重量趋于稳定,没有观察到进一步失重,纳米银焊膏的总失重约为9.41%.如图5b 所示,铟粉的添加提高了纳米银焊膏的固含量,因此当温度升高到280 ℃时,Ag-1In 焊膏的失重约为8.64%,低于纳米银焊膏的失重.同样的,Ag-3In 焊膏和Ag-5In 焊膏在280 ℃时均达到了最大失重值,如图5c,5d 所示.通过观察图5 的DSC 曲线,可以发现均有放热峰出现,但相比于银焊膏在260 ℃出现放热峰,不同比例的Ag-In 焊膏的放热峰却偏移至240 ℃附近,主要是由于铟的添加导致结晶温度降低所致.

图5 不同焊膏的TG-DSC 曲线Fig.5 TG-DSC graph of different pastes.(a) Ag paste;(b) Ag-1In paste;(c) Ag-3In paste;(d) Ag-5In paste

值得注意的是,当温度从280 ℃提高到410 ℃时,Ag-3In 焊膏和Ag-5In 焊膏的总重量又出现了小幅度的上升,分别上升了0.28%和0.36%.金属铟通常在100 ℃左右开始出现氧化现象,在表面形成极薄的In2O3膜.在Ag-In 焊膏中,有机物在280 ℃充分挥发和分解,当温度高于280 ℃以上时,少量的金属铟开始氧化生成In2O3,从而导致了总重量的小幅度上升.如图5c,5d 所示,随着铟粉掺杂比例的上升,Ag-In 焊膏总重量的上升幅度也逐渐增加,表明生成的In2O3逐渐增加.当温度升高到410 ℃以上时,Ag-3In 焊膏和Ag-5In 焊膏的总重量不再发生变化,说明In2O3的含量达到最大值,金属铟不再继续发生氧化.

前期研究表明,烧结铟焊膏的电化学迁移主要由高温下银的氧化和分解引起[16].通过查阅资料可知,铟的标准电极电位为-0.34 V,而银的标准电极电位为+0.79 V[17].根据标准电极电势表的分析可知,标准电极电位越小,其还原性越强,越容易被氧化,因此金属铟比银更容易被氧化[18].金属铟的氧化温度远低于银,在服役过程中,铟优先于银与氧气发生反应生成In2O3,从而抑制了烧结银的氧化、分解和离子化过程,显著提高了烧结银的电化学迁移失效时间.与此同时,金属铟氧化生成的In2O3具有低离子导电性,在焊膏边缘区域形成了一层钝化的保护膜,进一步阻止O 元素在焊膏内部的扩散,从而降低了银与O 原子的接触,抑制了烧结银的电化学迁移失效[19].图2 所示的电迁移失效时间演变也进一步验证了在电迁移测试中,金属铟优先于银氧化,铟粉的掺杂比例越大,生成的In2O3越多,烧结银的电化学迁移抑制效果越显著.

2.3 烧结银和Ag-In 焊膏的力学性能

在前期的抗电迁移研究中,硅和钯的添加虽然有效的延长了烧结银焊膏的抗电化学迁移时间,但连接强度却出现了一定程度的下降,降低了原有的力学性能,限制了烧结银在宽禁带半导体器件封装互连中的应用[12,16].烧结Ag-In 焊膏虽然显著提高了电迁移寿命,但其连接强度的演变依然十分关键.为了分析烧结Ag-In 焊膏的连接强度演变,分别制备了烧结Ag,Ag-1In,Ag-3In 和Ag-5In 互连试样,并对其进行了剪切测试,测试结果如图6 所示.无压烧结条件下,烧结银焊膏的抗剪强度较低,仅达到20.7 MPa,随着铟粉的掺杂量从1%提高到3%,烧结Ag-In 焊膏的抗剪强度从27.1 MPa 提高至27.4 MPa.与烧结银焊膏相比,烧结Ag-1In 与Ag-3In 焊膏的抗剪强度分别提升了30.92%和32.37%;进一步提高铟粉的掺杂量,烧结Ag-5In焊膏的抗剪强度却降低为18.2 MPa,表明过量铟粉的引入,会引起互连层抗剪强度的降低,这是因为过量的铟会与银反应生成Ag-In 金属间化合物Ag7In3,Ag7In3的硬度较大,韧性较差导致其抗剪强度的下降[20].而掺杂铟粉比例较少的烧结Ag-1In和Ag-3In 焊膏其生成的Ag-In 金属间化合物较少,未对抗剪强度造成影响,反而由于少量铟颗粒的添加,颗粒间的颈向生长加剧,提高了烧结银的致密化程度,进而提高了其抗剪强度.综上所述,烧结Ag-1In 与Ag-3In 焊膏在显著提高电化学迁移失效时间的同时,反而提高了封装互连的强度,有效的避免了传统抑制电化学迁移失效方法带来的强度降低.

图6 试样抗剪强度对比Fig.6 Comparison of the shear strength of specimens

为了验证烧结银和烧结Ag-In 焊膏的连接强度演变,进一步分析了其微观结构演变.图7 所示为烧结Ag,Ag-1In,Ag-3In 以及Ag-5In 样品的微观结构.从图7a 中可以看出,在烧结银焊膏中,银颗粒聚集生长,并出现了明显的颈向连接.当掺杂1%的银粉时,烧结Ag-In 焊膏中出现了明显的白色铟颗粒,如图7b 所示,与此同时,颗粒之间的颈向生长加剧,颗粒的聚集生长更为明显,从而引起了抗剪强度的增大.烧结Ag-3In 焊膏中观察到了相同的现象,颗粒之间的聚集和颈向生长都更为明显(图7c).由于铟的熔点(156.51 ℃)较低,烧结的过程中由固态转变为液态,可以有效促进银颗粒之间的连接,提高其抗剪强度[21].从图7d 中可以看出,当铟粉的掺杂量提高到5%时,铟颗粒明显增加,且有部分铟颗粒出现在表面,如图7d 橙色区域所示,未能形成颈向生长,从而导致了抗剪强度的下降.综合电化学迁移失效时间和抗剪强度演变规律,Ag-1In 和Ag-3In 焊膏均能有效兼顾电迁移寿命和连接强度的提升.

图7 样品表面SEM 形貌Fig.7 SEM image of sample surface.(a) sintered Ag sample;(b) sintered Ag-1In sample;(c) sintered Ag-3In sample;(d) sintered Ag-5In sample

3 结论

(1) 烧结Ag-In 焊膏的电化学迁移时间明显高于烧结银焊膏,表明铟粉的引入能够有效延长电化学迁移失效时间.与烧结银焊膏相比,烧结Ag-3In和Ag-5In 焊膏的电化学迁移失效时间均提高了约1 倍.

(2) 服役过程中,金属铟优先于银颗粒与氧气发生反应生成In2O3,从而抑制了烧结银的氧化、分解和离子化过程,显著提高了烧结银的电化学迁移失效时间.

(3) 与烧结银焊膏相比,烧结Ag-1In 与Ag-3In焊膏的抗剪强度分别提升了30.92%和32.37%,在提高电化学迁移失效时间的同时,显著增加了烧结焊膏的连接强度.