航空发动机典型电起动机包容性仿真

2023-11-27姜鑫圣

姜鑫圣 ,刘 冕 ,陈 宸

(1.航空工业集团公司南京机电液压工程研究中心,南京 211106;2.空军装备部驻芜湖地区军事代表室,安徽芜湖 241000)

0 引言

航空发动机非包容性事故会导致机毁人亡的重大空难;起动机等同样具有高能转子的设备,高能转子一旦失效,高能碎片会飞出并毁伤油箱、电器控制线路和液压管路等,同样会导致重大空难事故。因此FAR、CCAR 等适航条款都规定需要验证飞机(含高能转子设备)在整个使用包线内最大工作状态下的转子包容能力。参考SAE AIR 1639 安全性准则相关定义,转子指除了输出轴和齿轮外的全部旋转部件,因此电起动机电机转子组件也被视为高能转子,同样应当涉及包容性设计与分析。

对于航空发动机机匣包容性,国内外已开展了广泛研究。宣海军等[1]、于连超等[2]通过试验和仿真的方法进行了包容机理研究;何泽侃等[3]对更轻的包容性材料进行了研究;Naik等[4]、Stahlecker等[5]则研究了更准确的仿真方法。类似地,对于航空发动机外含高能转子设备的包容性研究在国外较早就已开展;Mangano等[6]采用地坑式轮盘超转试验器进行机匣包容性试验方法研究;Mccallum[7]通过地坑式包容性试验与有限元计算分析了4130 钢制轮盘破裂为均匀3 块的情形;Hagg 等[8]提出一种估算轮盘碎片撞击圆柱形筒体的方法,详述了轮盘撞击钢筒体时的破裂的2 个连续过程及其发生条件;鉴于这种方法使用了大量假设和近似条件,Stamper等[9]采用显式非线性动力学有限元计算软件LS-DYNA对轮盘与圆筒体的撞击过程进行数值仿真。中国关于航空发动机外高能转子包容性研究较少且起步晚。李娟娟等[10-11]对轮盘碎片撞击圆筒体,即圆环/轮盘包容过程进行了数值评定理论、仿真以及试验研究;唐金等[12]、李宏钦等[13]则分别主要针对应用在辅助动力装置(Anxiliary Power Unit,APU)、空气涡轮起动机(Air Turbine Starter,ATS)中的轮盘包容性进行了仿真和试验研究。

本文基于LS-DYNA 软件,运用数值仿真方法研究了某典型电起动机转子组件以最大平动动能形式(3等分)失效与定子组件撞击作用过程,探究了轮盘/圆环以外结构形式的包容过程。

1 仿真计算模型

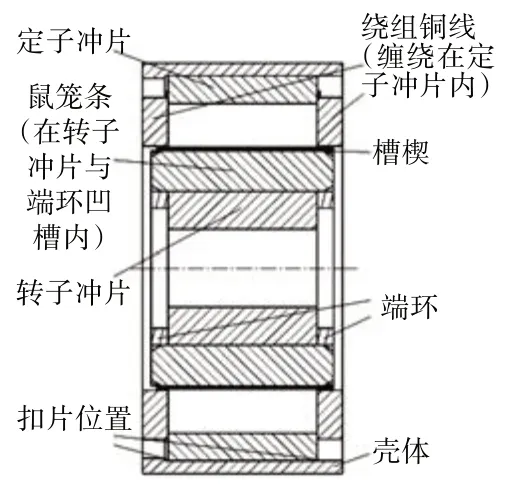

电起动机简化后的包容相关结构如图1 所示。包括:转子冲片、鼠笼条、端环、槽楔、绕组铜线、定子冲片、扣片和壳体。起动时,若离合器失效,发动机会反带起动机电机转子组件,使其转速远大于正常运转最大转速,理论可达34711 r/min。因此本文对电机转子组件在转速35000 r/min时的包容性进行分析,作为起动机整机包容性的分析结果。

图1 电起动机包容相关结构

1.1 材料模型

槽楔材料为高强度玻璃纤维复合材料,采用COMPOSITE复合材料模型,该模型能较为准确地模拟出纤维材料的力学特性,其应力应变关系表达式[20]为

式中:ε1、ε2为材料在纵向、横向上的拉伸应变;σ1、σ2为材料在纵向、横向上的拉伸应力;υ1、υ2为材料在纵向、横向上的泊松比;E1、E2为材料在纵向、横向上的拉伸模量;ε12为剪应变;τ12为剪应力;α为剪切应力参数。

该材料模型基于Chang-Chang 失效准则,具体失效准则[22]如下。

断裂失效准则

当F1>1时,判断为纤维材料发生断裂失效。

集体开裂失效准则

当F2>1时,判断为纤维材料发生集体开裂失效。

压缩失效准则

当F3>1时,判断为纤维材料发生基本开裂失效。

槽楔材料关于COMPOSITE模型的主要参数[14]见表1。

表1 槽楔材料关于COMPOSITE模型的主要参数

为描述金属材料在冲击载荷下的动力学响应,学者们提出了相当多的材料本构关系,既有经验公式也有理论结果[15-17]。Deya 等[18]、Teng 等[19]都对金属撞击靶板过程进行了数值仿真研究,发现J-C本构模型最适用,因此为描述包容过程中材料的大变形、非线性、粘塑性,计算金属材料均选用Johnson-Cook 本构模型。其本构方程[20]为

式中:εe为等效塑性应变为无量纲等效塑性应变率为等效塑性应变率,为参考应变率;T*为无量纲温度,T*=(T-Tr)/(Tm-Tr),Tr为参考温度(一般取室温),Tm为材料熔点温度。

考虑到在动态失效过程中,应力状态、应变率和温度是变化的,材料失效则采用基于连续损伤力学的Johnson-Cook累计损伤准则[20],定义损伤参数D为

式中:εf为失效(塑性)应变,定义为

式中:D1~D5为材料参数;σ*=p/σ= -σm/σeq= -η,η为应力3 轴度,p为静水压力,σeq为等效应力;D在0~1 之间变化,初始时D=0,当D的值累积到1 时,材料破坏。

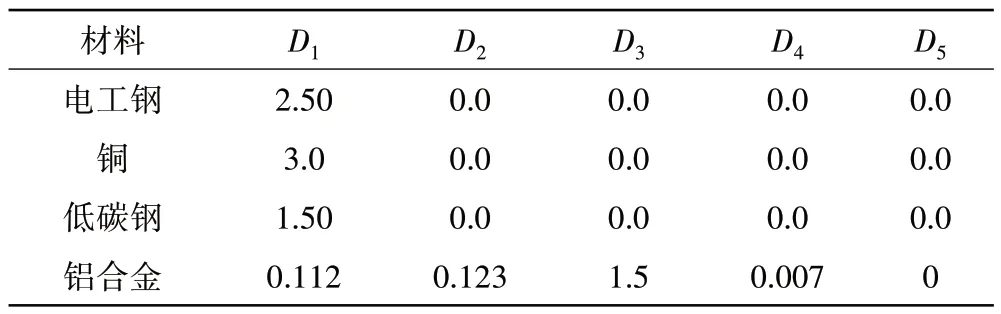

本次计算模型中转子冲片与定子冲片材料为电工钢,端环、鼠笼条和绕组铜线材料均为铜,扣片材料为低碳钢,壳体材料为铝合金。电工钢[21]、铜、低碳钢及铝合金基本材料参数及关于Johnson-Cook 本构模型参数和失效准则参数见表2、3。

表2 各部位材料关于Johnson-Cook本构模型参数

表3 各部位材料关于Johnson-Cook失效模型参数

1.2 有限元模型

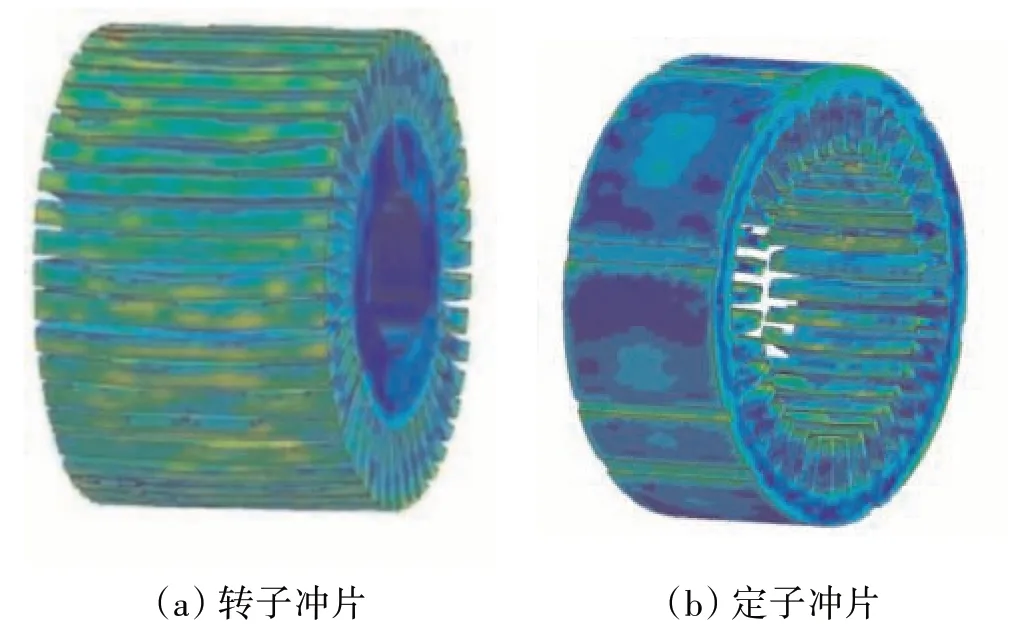

建立有限元模型,各部位有限元网格划分结果如图2 所示。采用8 节点六面体单元,考虑计算效率,在满足一定的计算精度前提下,对碰撞关键位置适当加密,最终网格密度1.5 mm 划分网格,网格数量为740013,电机外壳对称边界施加对称约束,采用全Lagrange算法,面面接触方式采用单面接触。

图2 各部位有限元网格划分结果

为得知能否充分包容转子高能碎片,计算求解时间为5 ms,转子组件破裂转速35000 r/min 起递增取值分别进行仿真计算,可得电起动机转子组件不同转速下3等分破裂包容过程及各结构的变形。

2 数值仿真结果及分析

2.1 形变

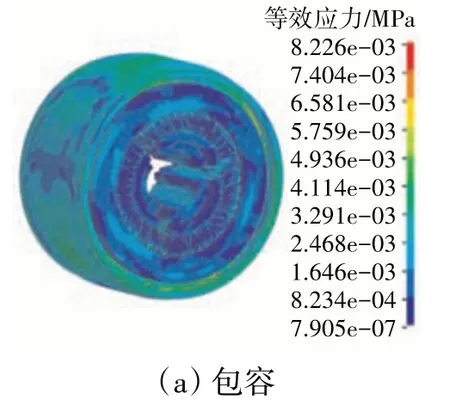

整个包容撞击过程的如图3 所示。图中各时刻左为全模型、右为未显示绕组铜线的Von-Mises 等效应力,撞击前外壳外径为160 mm,变形后其外接圆直径161.6 mm,相比变形前增大了1.6 mm,增加率为1.0%。可以得知,电起动机本身结构具有包容性能,并且包容裕度较大。

图3 包容过程仿真计算结果

变形后的转子冲片碎片、两侧端环及定、转子冲片在包容后的变形与破坏分别如图4、5 所示。由于定子冲片中绕组铜线,转子冲片中鼠笼条的存在,发生卷曲永久变形的主要是定、转子冲片的接触处。定子冲片“I”形截面底端只有在与按一定转速方向的转子冲片接触一侧发生磨损,磨损程度较小;转子冲片“I”形截面顶端,磨损同样发生在接触一侧,但磨损程度比定子冲片还小。两侧端环则无明显磨损与单元失效删除情况发生,随着旋转方向,3 等分碎片尾部沿轴向略有翘起,且两侧端环运动状态呈镜像对称。

图4 转子冲片与定子冲片结构变形与破坏

图5 包容后端环结构变形与破坏

2.2 能量

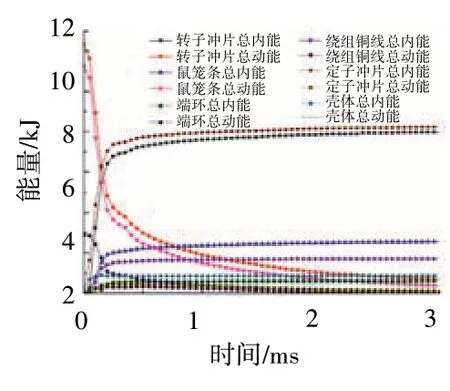

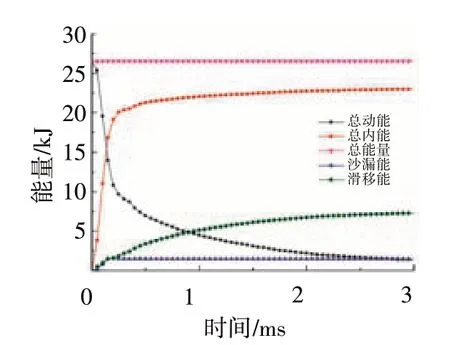

各部件和系统能量时间历程如图6、7 所示。从图中可见,在0~0.3 ms 时能量快速变化,在0.3~1.5 ms 时能量变化缓慢,在第2.0 ms 后各部件能量基本不再发生变化,撞击过程结束。数值仿真中,撞击前后总能量为26.5 kJ,能量守恒;沙漏能为1.46 kJ,小于系统内能的10%。因此,可以认为计算结果可靠。

图6 各部件能量时间历程

图7 系统能量时间历程

转子冲片、鼠笼条以及两侧端环1/3 碎片的能量变化基本一致,初始时刻的总动能分别约12.35、11.26、2.90 kJ,至第3 ms 时降0.7、0.38、0.11 kJ,消耗分别约94.3%、96.6%、96.2%。撞击过程结束后,绕组铜线、定子冲片内能分别约为1.71、8.22 kJ,动能约0.002、0.1 kJ,分别占总能量的0.001%和0.4%;转子冲片、鼠笼条以及两侧端环总内能为7.96、2.56、0.62 kJ,分别占总能量的31.1%、9.7%、2.3%;滑移能为7.3 kJ,占总能量的27.5%。

2.3 撞击力

转子冲片碎片所受的平均撞击力时间历程如图8所示。从图中可见,在第0.1 ms 时,转子冲片对片所受撞击力迅速增大至最大值341.0 kN,随后撞击力逐渐减小;在第0.15 ms后逐渐波动减小,直到第2.0 ms 时,转子冲片碎片与定子组件保持轻微的相互作用;在第3 ms 后撞击力基本降为0,撞击过程结束。在整个包容过程中,首次撞击瞬间作用力较大,整体相互作用时间较短,未出现类似轮盘/圆环包容过程中碎片二次撞击的现象。

图8 转子冲片碎片撞击力时间历程

2.4 包容能力

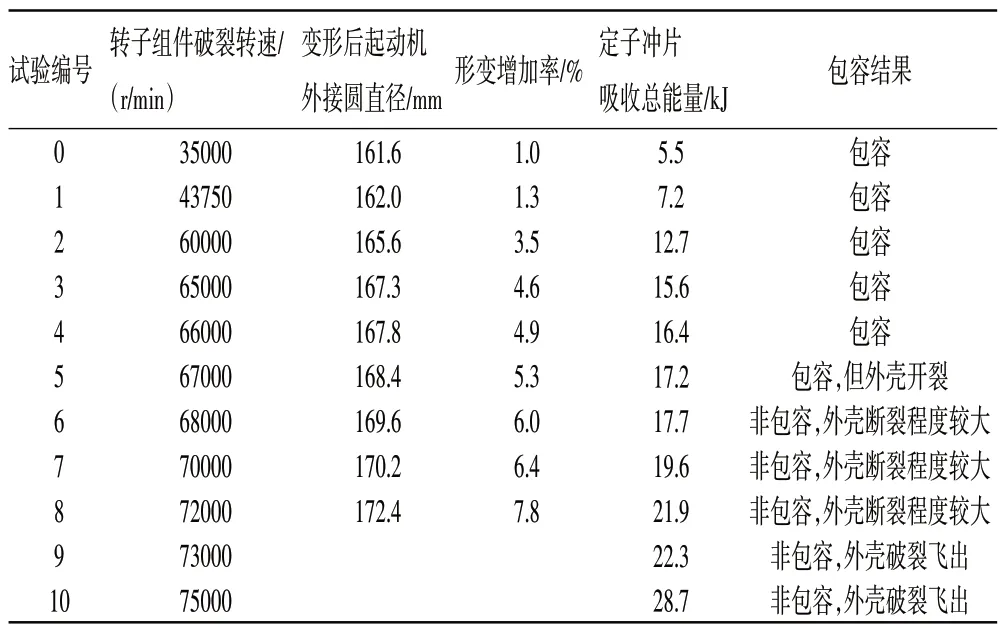

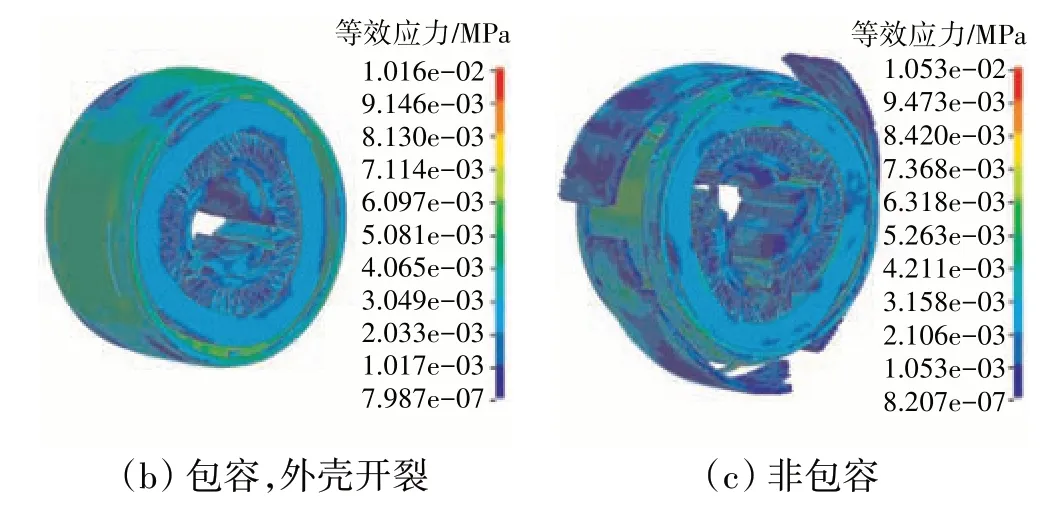

为探知该电起动机的包容能力,进行了数值仿真试验,电起动机的3种数值仿真计算包容结果(包容、包容但外壳开裂及非包容失效)如图9所示,仿真试验方案及结果见表4。从图表中可见,电起动机转子组件转速达67000 r/min 时外壳开始发生断裂,随着转速继续增加外壳断裂程度进一步加大发生非包容性失效,直至73000 r/min 时外壳会破裂成3 片飞出。同时,随着转速的增加定子组件所吸能也随之增加,但直至80000 r/min 转速时定子组件也未断裂失效,该典型电起动机非包容性失效形式主要为其包容过程中定子组件变形从而撑破外壳。

表4 仿真试验方案及结果

图9 3种数值仿真计算包容结果

由计算结果可知,该典型电起动机包容结构具有较大的包容安全裕度,即最大所能包容高能转子转速超出实际所需最大包容转速程度,裕度值为1.89,可认为其本身结构具有一定的自包容性能。

3 结论

(1)电起动机的转子/定子撞击前后形变增加率仅为1.0%,各部件单元等效应力较小,材料未见明显失效,最大等效应力值出现在扣片与定子冲片的接触面上,转子组件总动能约消耗95.5%,转子冲片碎片与定子组件之间的撞击力峰值约为341 kN。

(2)该典型电起动机定子组件具有一定的自包容能力,临界包容转子组件破裂转速为66000 r/min,包容安全裕度为1.89,满足适航条款中的包容性安全要求。

(3)电起动机定子组件的包容结构(即“I”形截面径向夹层结构)同样具有一定的包容性能,其构型可供其他高能转子的包容性设计时参考。