基于流体网络拓扑的航空发动机及燃气轮机整机性能建模方法

2023-11-27郑培英刘家兴钟易成

郑培英 ,齐 野 ,刘家兴 ,钟易成

(1.中国航发沈阳发动机研究所,沈阳 110015;2.空军装备部驻沈阳地区第三代表室,沈阳 110042;3.南京航空航天大学能源与动力学院,南京 210016)

0 引言

航空发动机及燃气轮机的设计,过去主要依靠不断进行试验和试错来改进,从而优化其性能。随着仿真技术的迅速发展,正在分步骤地从“试验设计”向“预测设计”转变。近几十年来的实践证明,整机性能仿真是降低发动机研发费用、缩短研制周期的重要手段。综合考虑F100、F404、F414、F119、T700、PT6 等系列发动机的研制情况,采用先进的设计仿真工具,可使总试验时数减少约30%,研制经费降低幅度高达50%[1]。北约科学技术组织应用车辆技术小组曾针对航空发动机整机性能仿真趋势和用户要求进行了一项国际调查,得到的结果是未来的发动机整机性能仿真模型要采用标准模型库,方便用户自由建模组建所要仿真的发动机类型[2]。由于航空发动机及燃气轮机同属于燃气涡轮发动机,其组成部件的工作原理相同,因此,如何建立一种通用的性能仿真模型,对今后发动机仿真技术的发展具有重要推动作用[3]。

针对航空发动机整机性能仿真技术,国内外学者开展了相关研究工作。其中较早采用面向对象思想开发的航空发动机数值模拟平台包括涡扇发动机仿真系统(Turbofan Engine Simulation System,TESS)[4-5]和燃气涡轮发动机仿真[6](Java-based Gas Turbine Simulator,JGTS)。TESS 平台能够利用各模块组建出多种结构的发动机整机数学模型,同时人机交互界面较友好;JGTS 采用面向对象技术,通过鼠标点击可以轻松实现发动机模型构建、模拟参数设置和数值计算。目前,除了美国开发了发动机仿真程序或者软件外,欧洲各国也开发了一些较为成熟的航空发动机性能仿真软件,典型的2 款仿真软件分别是荷兰航空航天国家实验室的燃气轮机数值仿真软件(Gas Turbine Simulation Program,GSP)[7]和德国MTU Aero Engine 公司的GasTurb[8]。GSP 采用面向对象的架构设计,方便用户在WINDOWS 下即时拖、放不同组件,自由组合成不同类型的航空发动机及燃气轮机性能仿真模型,支持发动机稳态和过渡态性能仿真。Gas-Turb 软件相对于GSP 软件,其发动机模型是固定的,包含了不同的航空发动机和燃气轮机性能仿真模型,仿真模型不能由用户自由组装。中国在航空发动机整机性能仿真方面也开展了相关研究。曹志松等[9-10]基于面向对象技术建立了可扩展的推进系统仿真平台(Extensible Propulsion Simulation Platform,EPSP),可扩展性强、灵活易用,但该平台后续无更新,未得到商业应用;窦建平等[11-12]针对面向对象分析方法众多、缺乏统一标准等问题,应用统一建模语言(Unified Modeling Language,UML)建立了航空发动机性能仿真模型,实现了发动机稳态和动态性能仿真。综合国内外研究现状可知,中国在航空发动机及燃气轮机整机性能通用仿真技术方面,还没有形成比较成熟的通用化的仿真系统和成熟的商用仿真软件。

本文针对航空发动机及燃气轮机整机性能通用仿真技术,基于流体网络拓扑方法,建立了一种适用于不同航空发动机和燃气轮机的稳态性能仿真模型,并进行了模型计算准确性验证。

1 整机性能通用仿真建模基本原理

不同类型的航空发动机和燃气轮机构型不同,组成部件也不尽相同,而要实现能够自动适应不同构型的发动机整机性能仿真这一技术,需要从航空发动机和燃气轮机组成和工作基本原理出发,找出它们之间的共同点和不同之处,并给出解决思路,这也就是通用仿真建模技术需要解决的关键问题。

目前,航空发动机和燃气轮机整机性能通用仿真建模技术主要应用于发动机性能仿真模型自由搭建程序实现。自由建模采用部件拖拽的方式,直接选择封装好的标准部件模型,参照发动机实物简化结构,分别进行不同部件模型的组装,从而得到目标发动机模型[13]。发动机及燃气轮机整机性能仿真基本流程如图1 所示。流程主要包括部件性能建模、发动机计算模型/拓扑构建、迭代变量与平衡方程组构建和平衡方程组求解。目前,发动机性能仿真模型普遍实现了面向对象的部件性能建模,即部件级性能模型的通用,但想要搭建任一型发动机性能仿真模型,需要人工进行发动机计算模型/拓扑构建,及迭代变量与平衡方程组构建。如果想要实现自由搭建,必须实现发动机计算模型/拓扑自动构建,及迭代变量与平衡方程组自动构建,因此,发动机整机性能通用仿真建模技术解决的就是上述2步自动构建。

针对部件性能建模,目前通常采用面向对象建模思想。引入面向对象建模思想,可以将发动机按功能划分为多个物理部件,如进气道、压气机、燃烧室、涡轮等,对每个部件的热力学模型进行封装,得到对应的部件模型。通过拖动部件之间的连接关系建立通讯,如气路连接及机械连接。航空发动机及燃气轮机部件间通信方式如图2所示。航空发动机部件及建模方法和技术已相对成熟,可参考文献[14-16]。

图2 航空发动机及燃气轮机部件间通信方式

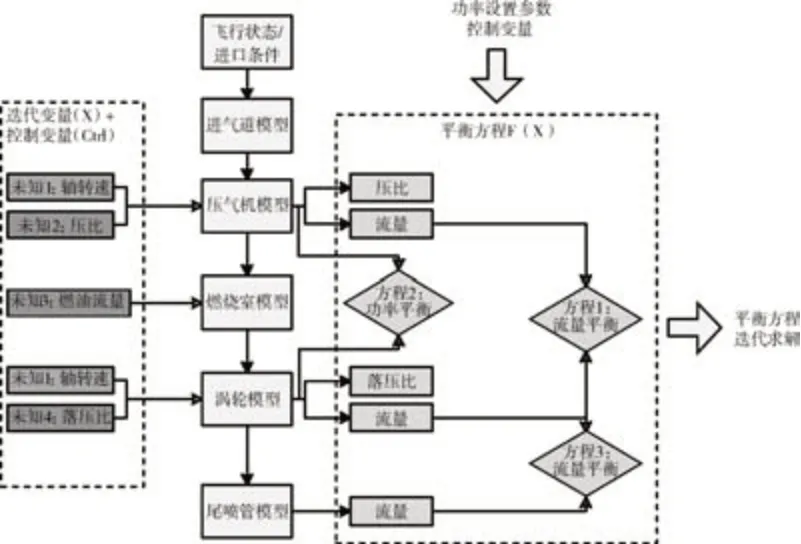

针对发动机计算模型/拓扑构建、迭代变量与平衡方程组构建和平衡方程组求解,以单轴涡喷为例,说明其建模基本原理,航空发动机及燃气轮机整机性能计算方案如图3 所示。发动机性能计算模型/拓扑构建主要解决的是发动机各组成部件的计算顺序,通常沿轴向气流流路依次建立部件性能计算顺序;针对非设计点,由于部件性能参数未知,如压气机压比,因此需要借助部件特性曲线,采取未知参数猜值的方式进行计算,未知参数即为迭代变量;仅仅靠未知变量猜值得到部件性能,未必满足整机条件下的约束,即发动机的共同工作,需要满足流路的流量平衡、转子轴功率平衡及静压平衡等,通过这些平衡方程的建立求解,便可得到部件工作点,从而得到发动机整机性能。特定类型航空发动机迭代参数选取及平衡方程建模方法和技术已相对成熟。

图3 航空发动机及燃气轮机整机性能计算方案(以单轴涡喷为例)

2 通用仿真模型总体方案

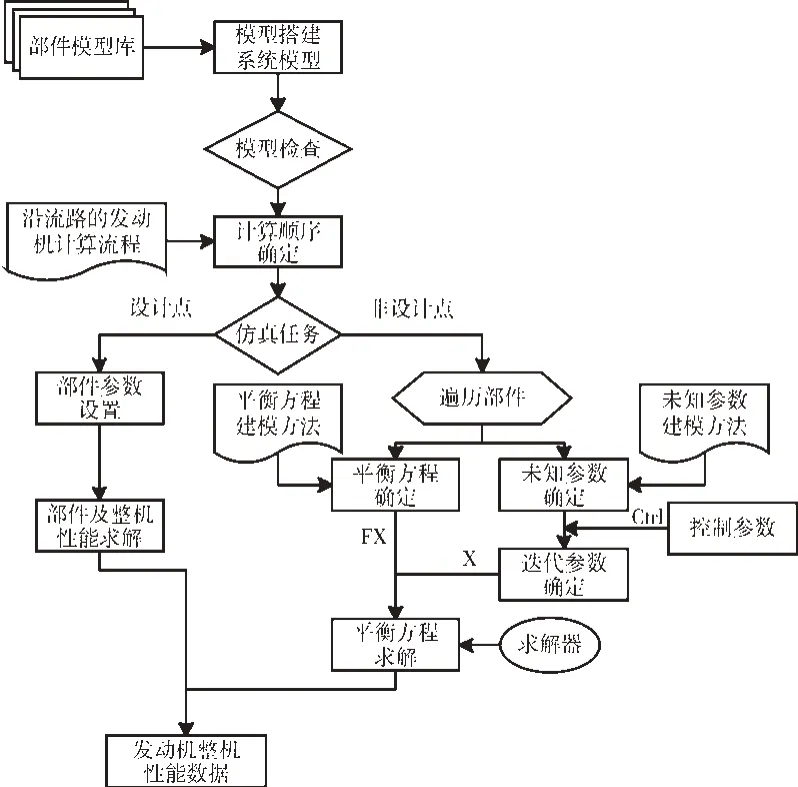

航空发动机及燃气轮机整机性能通用仿真模型总体方案如图4 所示。不同于以往的人工建立发动机计算顺序或拓扑结构、迭代参数向量和平衡方程组,通用仿真模型的关键是确定沿流路的发动机计算流程、平衡方程建模方法和未知参数建模方法,该流程和方法与发动机部件模型和部件模型计算顺序相关联。根据发动机部件模型和沿流路的发动机计算流程,通用模型便能够自动确定发动机部件计算顺序,进一步根据发动机部件计算顺序和平衡方程建模方法,便可确定平衡方程,最后结合未知参数和控制参数,便可建立平衡方程,从而实现发动机整机性能仿真的通用建模。

图4 通用仿真模型总体方案

3 通用仿真模型搭建方法

3.1 模型搭建流程

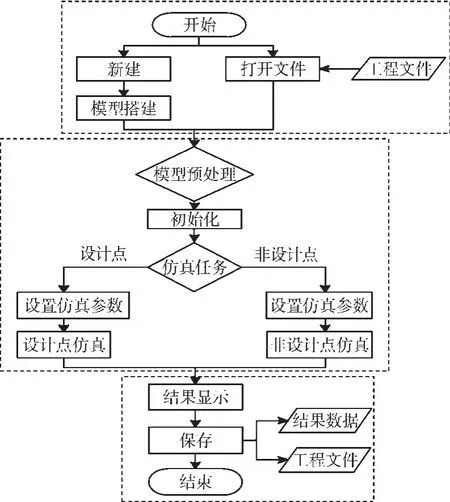

基于上一节的航空发动机及燃气轮机整机性能通用仿真模型建模总体方案,进一步给出了发动机整机性能通用仿真模型搭建流程,如图5 所示。流程主要包括3 步:仿真模型搭建、模型性能计算和性能仿真结果显示/保存。

图5 航空发动机及燃气轮机整机性能通用仿真模型计算流程

(1)仿真模型搭建。仿真模型搭建主要完成参考模型、构型和案例的搭建。这一部分由界面实现,不是本文考虑的部分。

(2)模型性能计算。主要完成计算顺序建立、猜值向量/迭代变量建立、平衡方程建立、平衡方程组求解(确定共同工作点),以及发动机总体性能计算。

(3)性能仿真结果显示/保存。包括截面参数、性能参数结果显示(列表、曲线等)、结果导出保存及工程保存。

3.2 模型预处理

3.2.1 模型检查

主要针对建立的整机性能仿真模型开展模型完整性和合理性2 个方面的检查,确保仿真计算模型的合理性。

完整性检查的主要目的是确保部件之间的气路连接完整,保证建立的发动机模型的完整性,其基本要求包括:

(1)部件模型的所有端口,包括气路和机械等端口都必须有连接线连接,部件模型端口涉及到部件之间的通信,缺少连接会造成模型无法计算。

(2)气路和机械连接线的两端都必须连接有部件模型,确保发动机整机建模的完整性,同时作为上一条的备份,保证发动机性能计算模型的完整性。

合理性检查主要用来确保部件之间的连接关系符合航空发动机基本结构原理。通常,一台合理的发动机结构必须满足以下约束条件[13]:

(1)在发动机仿真模型组成中,不同部件模型数必须满足一定数量约束,部件数限制具体值见表1。

表1 部件数限制

(2)有风扇部件,必定有外涵部件,有混合室部件,必定存在风扇、外涵部件。

(3)部件之间的顺序要合理,如进气道是最前一个部件,风扇和压气机均连接在进气道之后。

(4)部件的相互存在关系要合理,如果有涡轮部件,必须存在燃烧室部件。

以上任一条件不满足,则合理性检查不通过,提示进行检查。

完成上述完整性和合理性检查后,最后需要判别发动机类型,便于后续的性能参数计算,如涡轴/涡桨发动机、燃气轮机性能模型对应输出的总体性能参数应该是功率,而涡喷/涡扇发动机对应输出的是推力。

3.2.2 计算流程

交互界面仅仅记录了部件的次序及连接关系,并未真正建立发动机拓扑结构,也无法判断部件模型的计算顺序,因此必须对模型进行拓扑建模。航空发动机及燃气轮机均属于吸气式发动机,因此,通常按照气体流动过程依次确定部件模型运算顺序。通过对发动机性能仿真模型的研究,可以按照下面的方法确定发动机模型计算顺序:

(1)进气道部件是发动机最前计算的一个部件,因此,首先搜索进气道部件,确定位置。

(2)对于多通道发动机,如涡扇发动机的内、外涵道,需要首先建立内涵道部件计算顺序,当遇到混合室部件,从风扇开始建立外涵通道。

(3)遇到尾喷管,记录结束。

根据上述方法即可确定发动机部件模型计算顺序,从而实现任意合理结构发动机性能计算模型的建立。

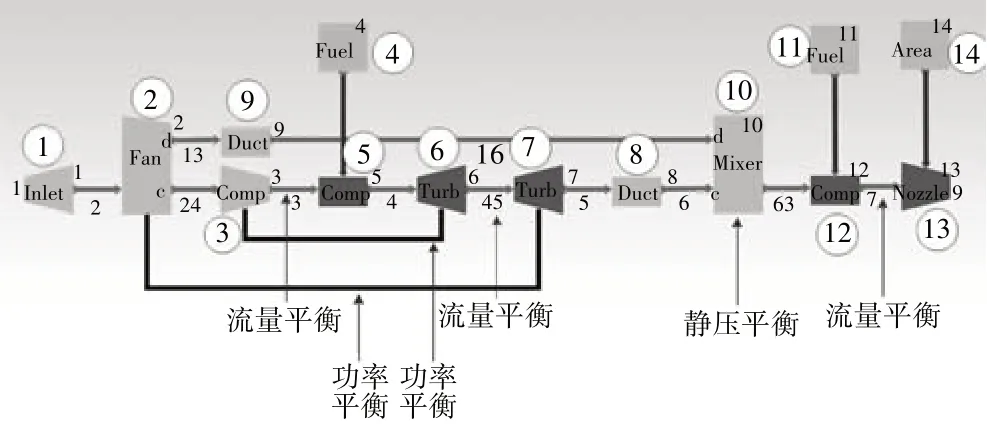

发动机整机性能仿真模型中各部件模型的计算顺序直接关系到共同工作方程的求解。根据发动机性能计算一般流程,以及建立的发动机部件拓扑关系,按照主流路部件从前向后依次开展计算;当遇到混合分支,需要计算混合分支流路上的部件。按照上述计算流程建立的双轴混排涡扇发动机(带加力)整机性能仿真模型计算顺序如图6所示。

图6 双轴混排涡扇发动机(带加力)整机性能仿真模型计算顺序

计算顺序的建立依赖发动机拓扑关系,针对主流路拓扑关系的建立方法,根据项目所划分的部件模型,依据部件关系,将主流路从前到后依次排列建模。发动机流路按照部件一般排序为:进气道→离子分离器→风扇→压气机→燃烧室→涡轮→混合室→喷管。

3.3 模型初始化

3.3.1 共同工作方程建模方案

在整机条件下,发动机各部件的工作相互约束,必须满足共同工作条件,通常的共同工作条件是满足气动和机械约束。气动方面主要体现在沿发动机流路各截面参数(如流量、压力等)的平衡;机械方面主要体现在同一转子轴上的转速和功率平衡。

当进行发动机整机性能仿真时,按照各部件的计算顺序,依次进行部件模型性能计算,从而得到各截面参数和发动机性能参数。在进行设计点计算时,各部件的设计参数都是已知的;但对于非设计点,工作点参数是未知的,且发动机组成部件的工作点参数需要满足发动机的共同工作条件。将这些未知参数定义为初猜参数,所有的未知参数组成初猜向量;另外,根据发动机的共同工作原理,即满足气动和机械约束,可以建立残差方程组(平衡方程组)。由于平衡方程组中的方程个数通常小于初猜向量中的初猜参数个数,为了使方程封闭可求解,需要给定控制参数(如转子轴转速、燃烧室出口总温等)的值,满足方程组求解条件,从而求解出初猜向量的值。不同类型的发动机组成部件类型、个数和拓扑关系不同,因此其初猜向量和平衡方程组也不完全相同。想要实现航空发动机及燃气轮机整机性能通用仿真模型建模,关键是要实现初猜向量和平衡方程组的自动构建。

在进行发动机整机性能计算时,需要已知初猜参数、控制参数和平衡方程个数。由于采取自由搭建方法,迭代变量、控制变量和平衡方程未知,需要根据部件之间的连接关系自动建模。

3.3.2 初猜向量的确定

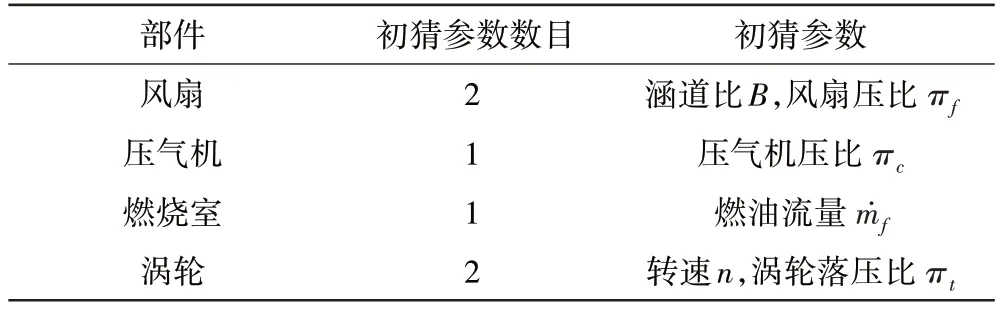

初猜向量中的参数来自于各部件数据模型,如旋转部件的转速和压比。其中,对于风扇部件,初猜参数应包含涵道比。

初猜参数与部件的关系见表2。按照表中的关系及发动机整机性能模型组成部件,程序就可以自动建立发动机整机性能模型初猜向量。例如,对于带加力的双轴混排涡扇发动机整机性能仿真模型,初猜向量由7 个初猜参数组成,分别为涵道比B、风扇压比πf、压气机压比πc、高压涡轮落压比πtH、低压涡轮落压比πtL、高压转子转速nH和低压转子转速nL(控制参数为燃烧室燃油流量,当控制参数为转子转速时,猜值参数则为燃油流量);双轴涡喷发动机整机性能仿真模型初猜向量则由6 个初猜参数组成,分别为低压压气机压比πcL、高压压气机压比πcH、高压涡轮落压比πtH、低压涡轮落压比πtL、高压转子转速nH和低压转子转速nL(控制参数为燃烧室燃油流量,当控制参数为转子转速时,猜值参数则为燃油流量)。

表2 初猜参数与部件的关系

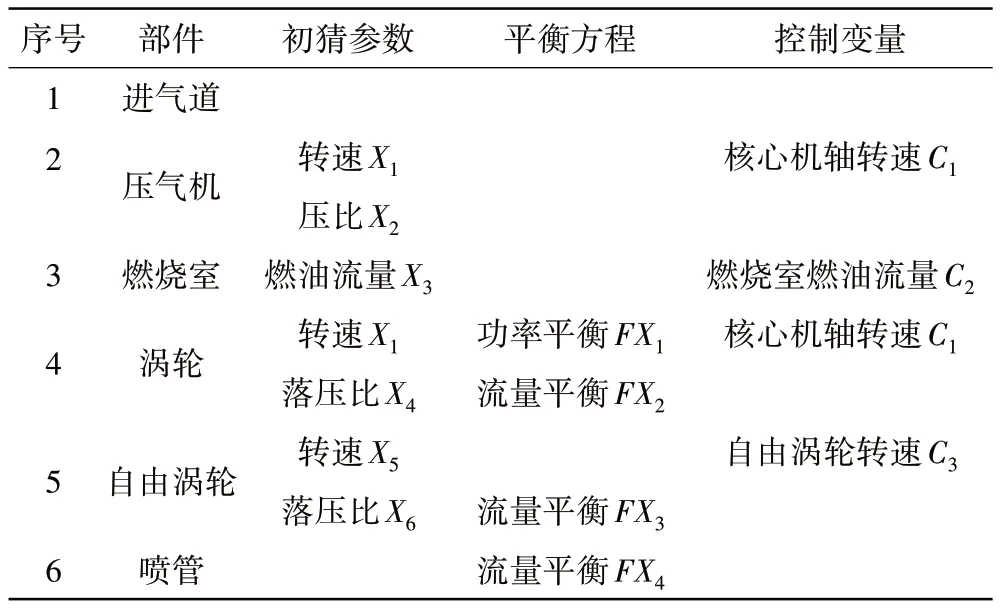

3.3.3 平衡方程的确定

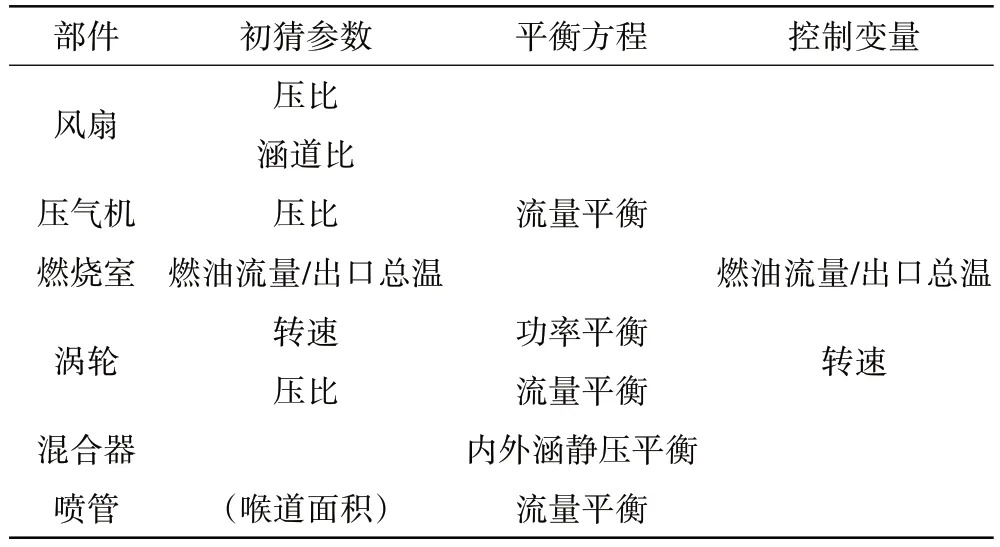

为实现初猜向量、控制参数和平衡方程的自动建立,为发动机共同工作方程的求解奠定基础,通过对各部件特性和发动机平衡方程的研究,梳理得到了发动机各部件共同工作变量,见表3。通过遍历整个模型组成部件,如果模型中包含风扇部件,则初猜向量自动增加2 个参数,即辅助线参数和涵道比;如果模型中包含压气机部件,则初猜向量自动增加1 个参数,即辅助线参数,若相连上一部件为风扇或压气机,平衡方程则增加1 个,即流量平衡方程;如果模型中包含燃烧室部件,则初猜向量自动增加1 个参数,即燃油流量/燃烧室出口总温;如果模型中包含涡轮,初猜向量自动增加2 个参数,即转速和辅助线参数,平衡方程则增加2 个,即转子功率平衡和相连部件之间截面的流量平衡;如果模型中包含混合器部件,平衡方程则增加1 个,即内外涵静压平衡方程;如果模型中包含尾喷管部件,平衡方程则增加1 个,即流量平衡方程。通过上述方法,以及发动机控制参数设置,即可实现平衡方程组方程个数和初猜向量包含初猜参数的个数相等,使平衡方程组封闭。

表3 发动机组成部件共同工作变量

平衡方程建立的4个基本方法:

(1)通过机械轴模型实现相连部件功率平衡方程的建立。

(2)通过有特性部件(如压气机、涡轮等)模型实现相连部件流量平衡方程的建立。

(3)通过混合器部件模型实现内外涵气路静压平衡方程的建立。

(4)通过喷管模型实现流量平衡或与外界大气静压平衡方程的建立。

4 算例分析

4.1 仿真模型建模

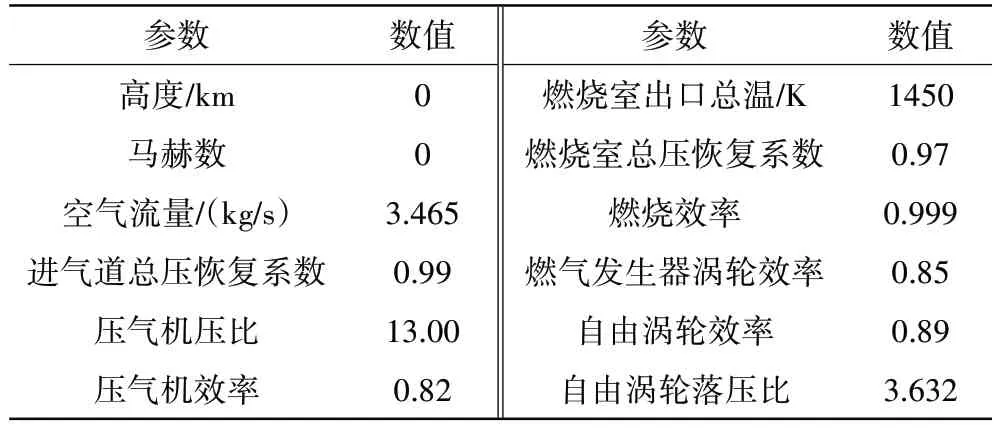

基于本文提出的整机性能预测程序部件搭建方法,针对典型发动机类型,选取自由涡轮式单转子涡轴/涡桨发动机,建立仿真模型。仿真模型设计点参数值见表4。

表4 仿真算例设计点参数值

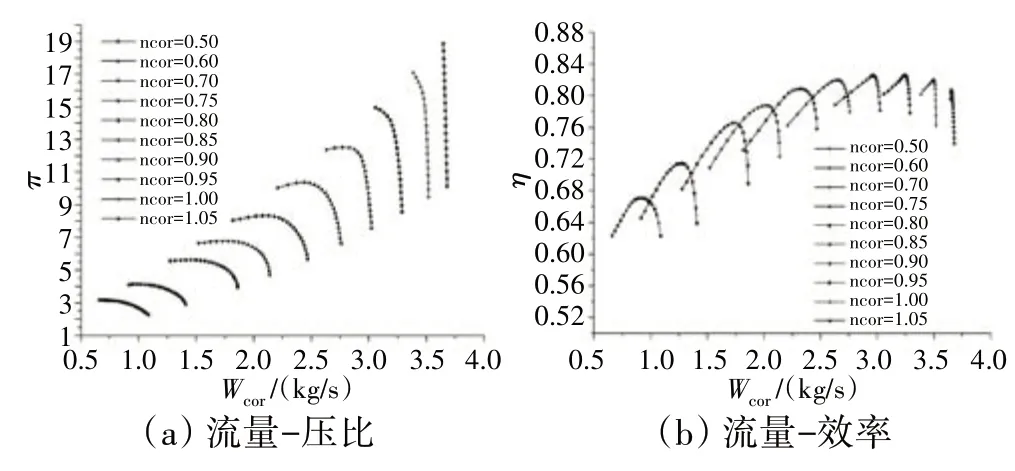

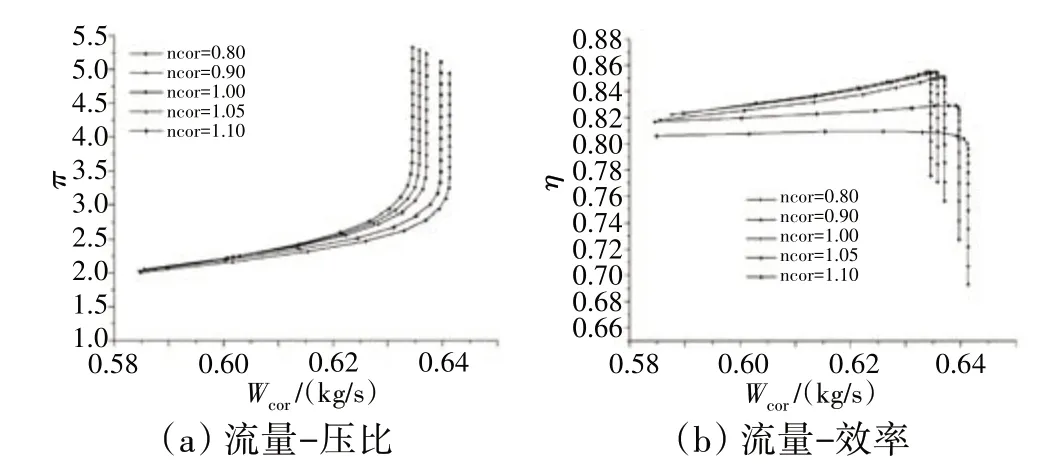

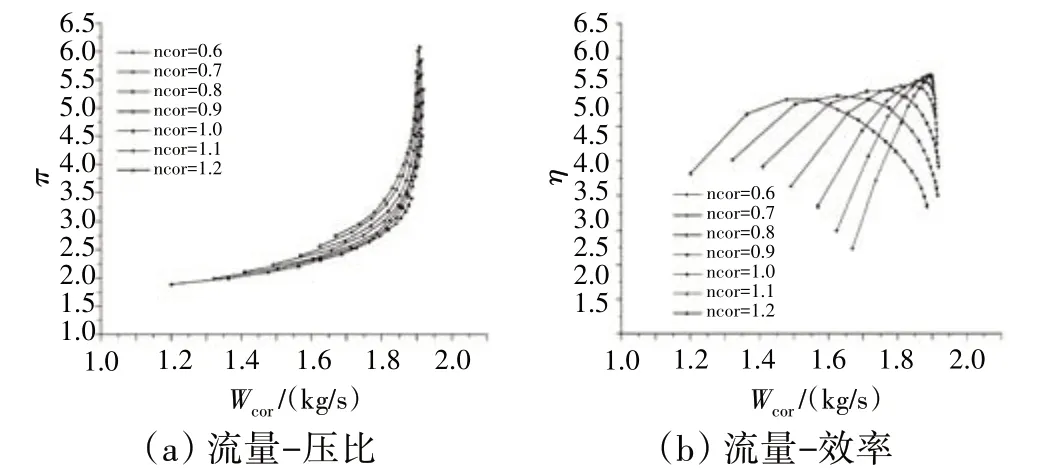

发动机非设计点性能计算需要已知发动机的部件特性,很难直接获得。本文采用通用部件特性缩放方式获得压气机、涡轮部件特性,采用的压气机、燃气发生器涡轮和自由涡轮通用特性分别如图7~9 所示。

图7 压气机通用特性

图8 涡轮(燃气发生器)通用特性

图9 自由涡轮通用特性

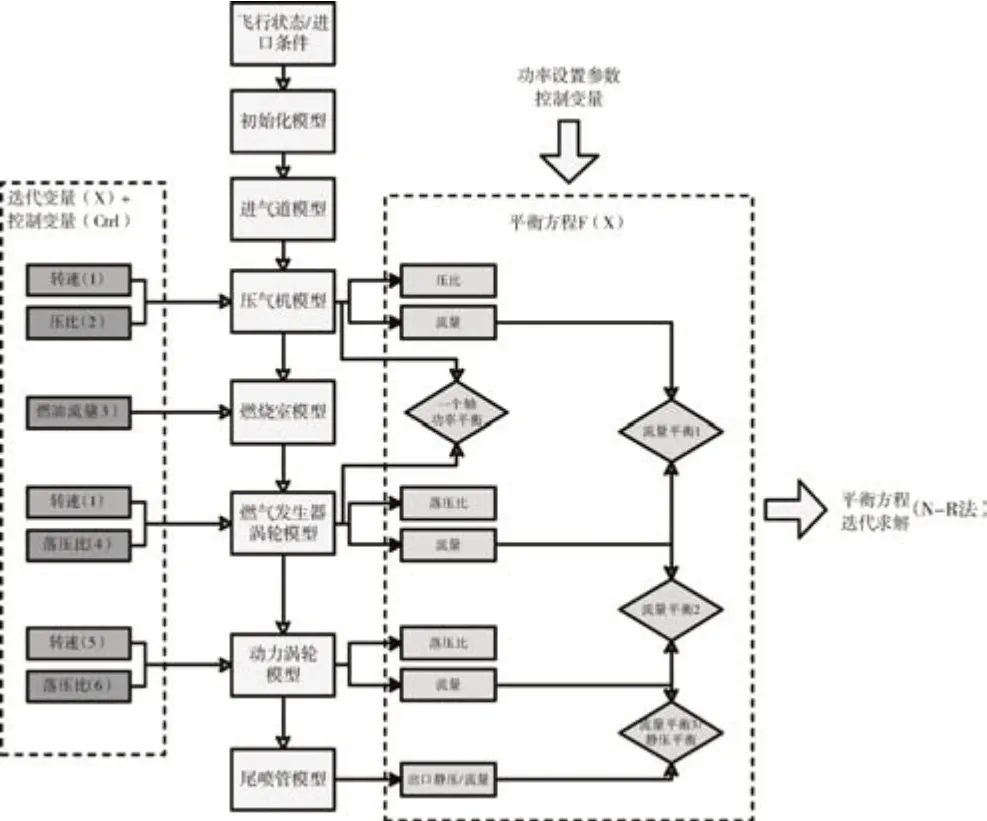

基于本文提出的通用建模方法进行了自由涡轮式单转子涡轴/涡桨发动机平衡方程建模,如图10 所示。流程包含控制变量、初猜向量和平衡方程组建立求解,具体初猜向量、平衡方程和控制变量见表5。

表5 自由涡轮式单转子涡轴/涡桨发动机共同工作变量

图10 自由涡轮式单转子涡轴/涡桨发动机平衡方程建立流程

4.2 仿真结果分析

为验证本文建立的整机性能仿真模型计算精度,以商用软件为基准,进行仿真结果对比分析。

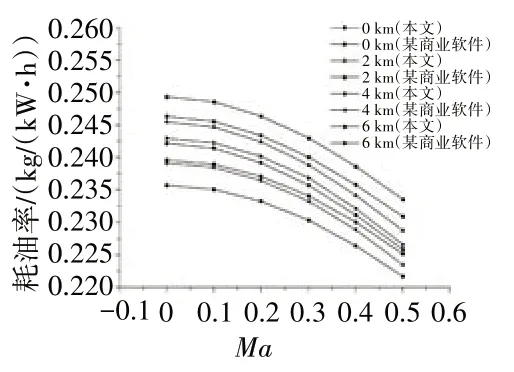

对发动机最大状态(控制燃烧室出口总温1450 K,自由涡轮相对转速100%)下的高度和速度特性进行了仿真,并开展了结果对比分析。不同高度、马赫数状态下发动机轴功率和耗油率对比曲线分别如图11、12 所示,通过计算结果对比分析可知,本文建立的航空发动机及燃气轮机整机性能通用仿真模型计算得到的轴功率和耗油率与商用件计算结果相比最大误差为1.7%,误差较小,表明本文建立的整机性能仿真模型的准确性。

图11 不同高度、马赫数状态下发动机轴功率

图12 不同高度、马赫数状态下发动机耗油率

5 结论

(1)基于航空发动机和燃气轮机组成和工作基本原理,提出了一种基于流体网络拓扑的整机性能通用仿真建模技术解决方案,并给出了总体方案、实现流程和搭建方法。

(2)所建立的整机性能通用仿真建模技术解决方案,适用于不同类型航空发动机和燃气轮机整机性能仿真模型建模,可实现航空发动机和燃气轮机整机性能仿真模型自由搭建,提高整机性能模型建模效率。

本文提出的整机性能通用仿真建模技术解决方案作为自由建模的重要内核,若要发挥其核心优势,需要进一步结合可视化人机交互界面架构持续优化其实现路径。