进气径向畸变对燃烧室性能影响研究与预测

2023-11-27石云姣姚建朋罗绍文赵宁波

张 轲 ,石云姣 ,姚建朋 ,罗绍文 ,赵宁波 ,杨 仁

(1.中国航发沈阳发动机研究所,沈阳 10015;2.哈尔滨工程大学动力与能源工程学院,哈尔滨 150001)

0 引言

燃烧室进行相关设计、性能优化和试验调试大多数在均匀进、出口条件下开展[1-3]。但在实际情况下,由于压气机的存在,使得燃烧室进、出口边界为非均匀条件。因此,探究进气畸变对燃烧室性能影响对部件间的气动性能匹配以及优化设计具有重要意义。

国内外学者针对进气畸变对燃烧室性能影响开展了大量研究。Donald 等[4]研究表明,进气畸变导致燃烧室总压损失增大,且周向速度畸变对出口温度分布影响更为敏感;Clarke 等[5]发现非均匀流场下内外环气流通道速度发生变化,火焰筒出现局部高温且出口温度场分布恶化;Barker 等[6]和Sanal等[7]发现,气流存在畸变情况下扩压器内的压力显著升高,其每条流线的路径主要受上游叶片提供的入口条件影响;Scbultz 等[8]针对短环形燃烧室的试验表明,径向速度畸变对燃烧室出口径向温度分布无影响,但使总压损失增加约2%;Humenik 等[9]针对涡喷燃烧室开展的试验表明,在进口马赫数为0.241 和温比2.5 条件下,上出峰和下出峰径向速度畸变使总压损失增加0.72%和1.61%,径向速度畸变对燃烧室出口温度分布规律没有明显影响;孔令晗等[10]发现非均匀进口恶化了流场的对称性,空气与燃料掺混效果变差,导致燃烧效率降低;顾铭企[11]分别针对直流和环管燃烧室开展的的试验研究表明,径向畸变对直流燃烧室烧室出口温度场分布不均匀系数(Outlet Temperature Distribution Factor,OTDF)基本无影响,周向畸变使出口径向温度最大值由距叶根70%处移至50%处;杨锐[12]针对全直流燃烧室试验发现,进口速度畸变通过影响燃烧室内空气分配比例影响燃烧效率,此外,进口流场畸变会使径向温度分布剖面形状发生变化;吴鹏龙[13]研究发现,进口速度畸变对火焰筒头部温度分布影响较小,对燃烧室出口温度品质恶化,使烧室出口温度场径向分布不均匀系数(Radial Temperature Distribution Factor,RTDF)严重恶化;梁志鹏等[14]研究发现,进口径向和周向畸变使OTDF 显著提高,径向和周向畸变使出口截面上部产生周期性锯齿状温度波动;王梅娟等[15]针对回流燃烧室的研究表明,导向叶片偏转使主燃孔和掺混孔进气存在偏转角度,随着偏转角度的加大,燃烧室总压损失系数减小,出口周向温度分布不均匀度降低。

虽然国内外学者对燃烧室进口畸变问题开展了大量研究,但是研究结论随着不同燃烧构型有所差异,尚未提出一种燃烧室部件特性预测模型。本文重点研究不同工况下燃烧室进口速度畸变的不均匀程度和畸变流型对空气配比、燃烧效率、总压损失和出口温度均匀性的影响,并提出一种适用于燃烧室进口径向畸变条件下的燃烧室性能预测模型。

1 物理模型与数值模拟方法

1.1 物理模型与网格划分

环形燃烧室的单头部燃烧室结构如图1 所示。该燃烧室主要由燃烧室机匣、扩压器、帽罩、斜切径向旋流器、火焰筒以及火焰筒上的若干孔等组成。

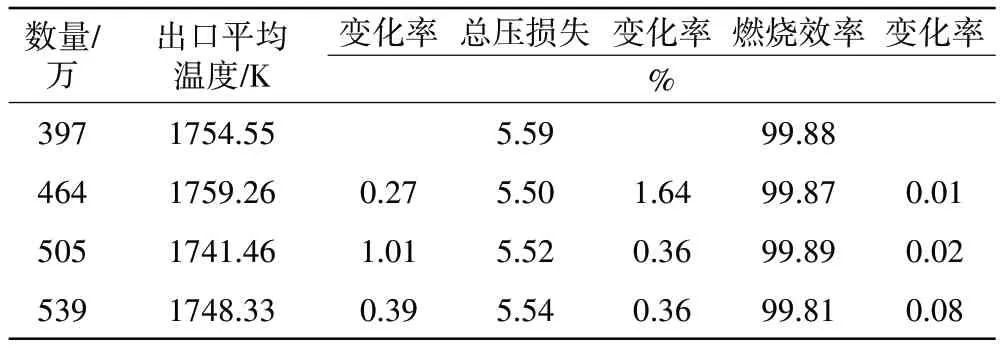

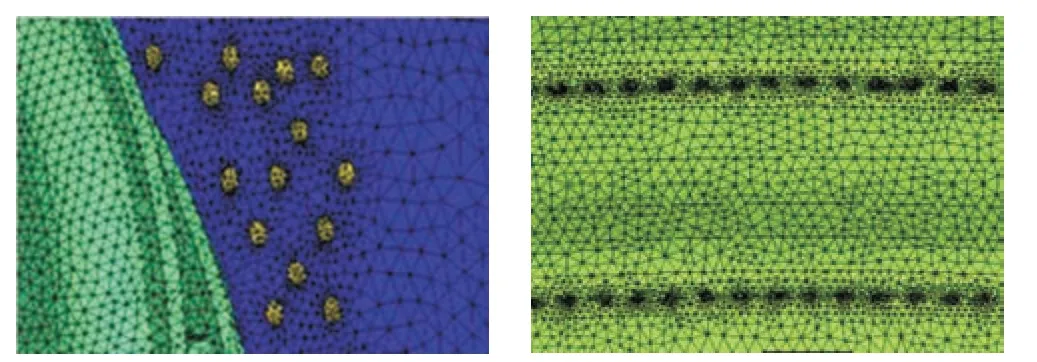

根据上述燃烧室的结构特点,采用非结构化网格对计算域进行划分,为提高计算精度,对头部冷却孔和壁面冷却孔进行加密处理,如图2 所示,最大网格尺寸为0.5 mm。此外,为确定出满足独立性要求的网格数量,不同网格数量下燃烧室出口平均温度、总压损失以及燃烧效率等典型特征参数的变化规律见表1。从表中可见,当网格数量从505 万增加到539万时,上述参数的变化率分别为0.39%、0.36%、0.08%,均小于1%,此时可认为该网格数达到了独立性要求。因此,后续采用539 万网格数进行相关数值模拟。

表1 网格无关性验证

图2 冷却孔网格加密

1.2 数值模拟方法与边界条件

考虑燃烧室内复杂的两相旋流燃烧过程,采用商业软件对该燃烧室进行数值模拟,其中分别选择Realizable k-ε 湍流模型和DPM(Discrete Phase Mode)离散相模型,近壁面采用标准壁面函数,忽略辐射的影响,燃烧模型选择EDC(Eddy Dissipation Concept)模型,采用7组分5步反应C16H29反应机理[16]。差分格式为2 阶迎风格式,速度和压力修正采用Coupled 算法。在进行模拟时,空气进口边界为质量流量入口,燃烧室出口边界为压力出口,壁面为绝热、速度无滑移边界条件。其中,设计工况下进气压力设为1.3 MPa,进气温度为682 K,进口空气流量和燃油流量分别为1.382、0.03 kg/s。

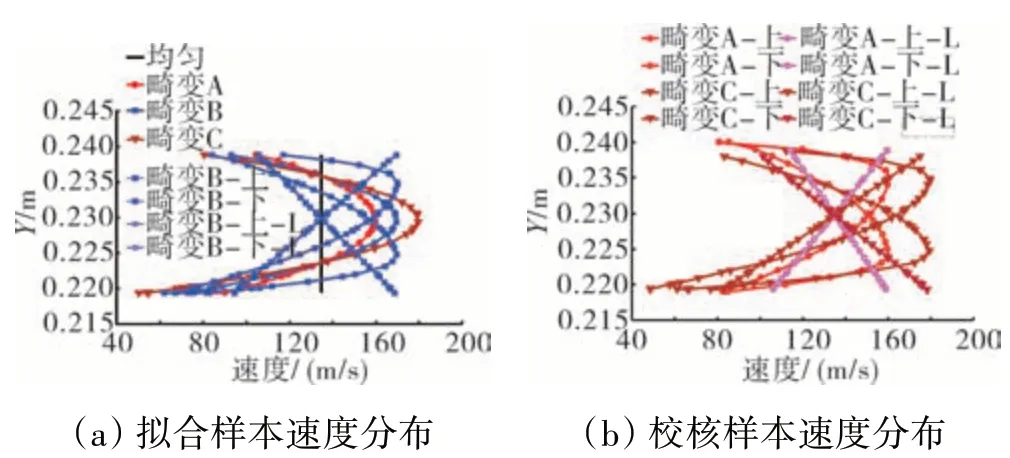

燃烧室进口速度径向畸变类型如图3 所示。其中Y表示燃烧室进口径向高度,燃烧室沿进口环面周向方向速度分布均匀。本文在燃烧室进口发生不同畸变度和峰值位置的径向畸变开展了对燃烧流场和燃烧室特性的影响规律研究。拟合样本为建立不同进气模式下燃烧室性能预测模型的拟合组,校核样本为验证建立的燃烧室性能预测模型的验证组,以验证建立的预测模型的准确性。

图3 燃烧室进口速度径向畸变类型

1.3 模型验证

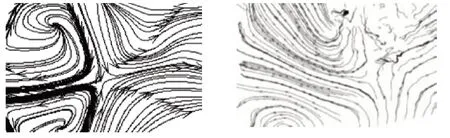

为验证本文所选数值模型的可靠性,分别选择文献[17-18]中的燃烧室进行对比分析。其中,在相同工况条件下Realizablek-ε湍流数值模拟与PIV 试验测量流线[17]的对比结果如图4 所示,EDC 燃烧模型数值模拟与试验测量出口径向温度[18]的对比结果如图5所示。从图中可见,上述模型能够较好模拟得到燃烧室内的流线、回流区(位置、尺寸、形状)、出口温度场等典型特征,并且与试验结果的吻合较好(最大相对误差为7%),验证了所选湍流燃烧模型的准确性。

图4 燃烧室中截面流线对比

图5 出口径向温度分布

2 部件特性修正方法

在理论分析前提下,采用数值模拟代替试验的方法开展特性修正方法研究,主要包括:

(1)模拟燃烧室在部件试验环境(均匀进气和无涡轮导叶)和整机试验环境(考虑进气流场畸变和涡轮导叶)下典型工况性能分析,得到燃烧室的部件特性参数(燃烧效率和总压损失系数等);

(2)对比燃烧室在部件试验和整机试验环境下的燃烧室性能,得到整机试验环境下燃烧室特性的修正因子和预测模型;

(3)利用在部件试验和整机试验环境的试验数据,对修正因子和预测模型验证和再修正。

修正模型建立方法如下:

采用数值模拟方法,分别对燃烧室在均匀来流的设计点(des)和典型工况(uni)和在畸变来流条件(non)的燃烧室性能开展数值模拟研究,得到燃烧效率和总压损失(ηdes,σdes)CFD、(ηuni,σuni)CFD、(ηnon,σnon)CFD。

根据设计点和典型工况下的燃烧效率与总压损失可以得到燃烧室在典型工况下的高精度燃烧性能预测模型f1

基于设计点、典型工况、畸变来流条件下的燃烧效率与总压损失结合式(1)得到在整机试验条件下燃烧室性能修正因子α1

3 结果分析与讨论

3.1 在设计工况下燃烧室进口径向畸变

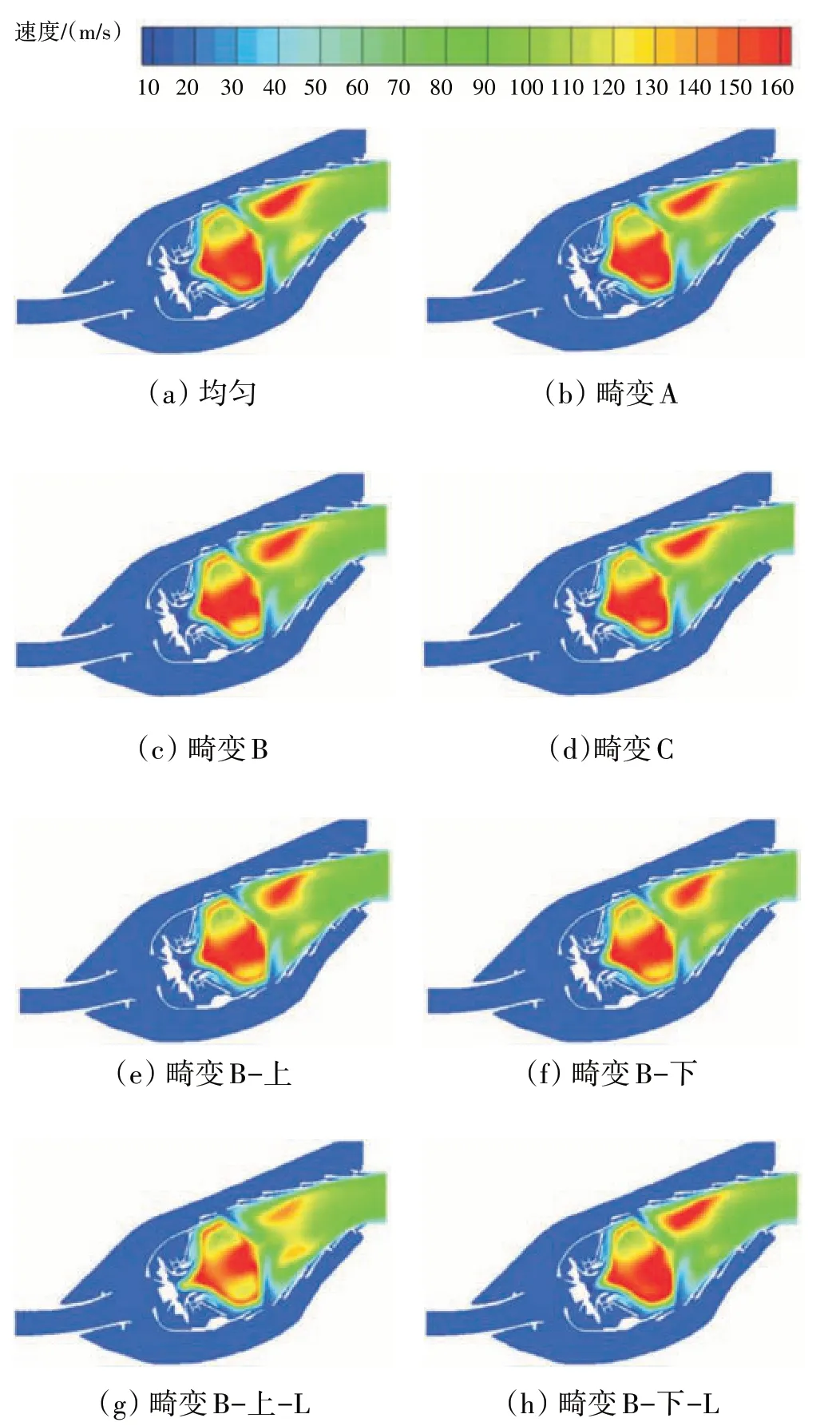

在设计工况下不同进气模式下的燃烧室中截面速度分布如图6 所示。从图中可见,进气模式的变化主要对扩压器和机匣前半部分的流动影响较大,主燃孔穿深略有区别,回流区结构没有发生明显改变。随着进口畸变最大速度从170 m/s 增大至180 m/s,速度畸变效应传递越远。

图6 不同进气模式下的燃烧室中截面速度分布

不同进气模式下的燃烧室中截面温度分布如图7 所示。从图中可见,燃烧室外侧回流区空气量较少以及大部分燃油在此蒸发与裂解,导致主燃区除外侧回流区都具有很高的温度;由于流线输运轨迹和中心回流区结构的差异,不同畸变形式下主燃区温度分布有所差异。当畸变类型为外出峰时,外侧回流区被挤压尺寸缩小且加上部分主燃孔射流空气的进入,高温区向外侧移动且内侧回流区温度下降;而当畸变类型为内出峰时,部分主燃孔射流空气进入内侧回流区强化掺混并参与燃烧,导致内侧回流区燃烧充分,温度较高。

图7 不同进气模式下的燃烧室中截面温度分布

3.2 典型工况下燃烧室进口径向畸变

在了解径向畸变对燃烧室在设计工况下流动与燃烧特性影响的基础上,本节主要在典型工况下研究进气速度不均匀对燃烧室特性的影响。描述进气不均匀现象的性能指标主要包括进口速度不均匀度和速度偏移位置。

进口径向速度不均匀度X(偏移振幅)为

式中:Vmax为径向速度最大值,m/s;Vavg为径向速度平均值,m/s。

进口径向速度偏移位置Y(偏移形式)为

式中:H为燃烧室进口高度;ymid为燃烧室进口径向高度一半的位置。

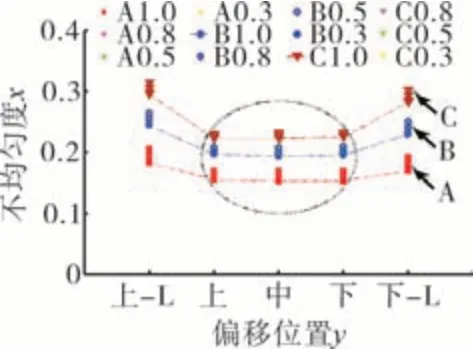

在不同进气条件下的径向速度不均匀度x和最大径向速度的偏移位置y如图8 所示。其中1.0、0.8、0.5 和0.3 分别为燃烧室对应的不同工况,表示燃烧室在不同负荷下的工作条件。

图8 不同进气畸变条件下的不均匀度和偏移位置

燃气轮机在不同运行工况下,进气径向畸变对燃烧室空气分配比例的影响如图9 所示。其中,压气机出口空气分别通过燃烧室头部、主燃孔、冷却孔和掺混孔流入燃烧室中,分别参与燃料燃烧、壁面冷却和掺混过程。相对于均匀进气条件(各部分空气占比为1):进气速度径向畸变使火焰筒内空气分配比例发生变化,但变化幅度不大。其中,进气畸变使头部空气占比增大(<5%),使主燃孔(<1%)、冷却孔和掺混孔空气占比降低(<3%)在相同进气畸变情况下,燃烧室工况对空气分配影响不大。在相同条件下,中出峰畸变对空气分配比例的影响最大,并且不均匀程度越大时,空气分配比例变化幅度也越大。

图9 进气径向畸变对燃烧室空气分配比例的影响

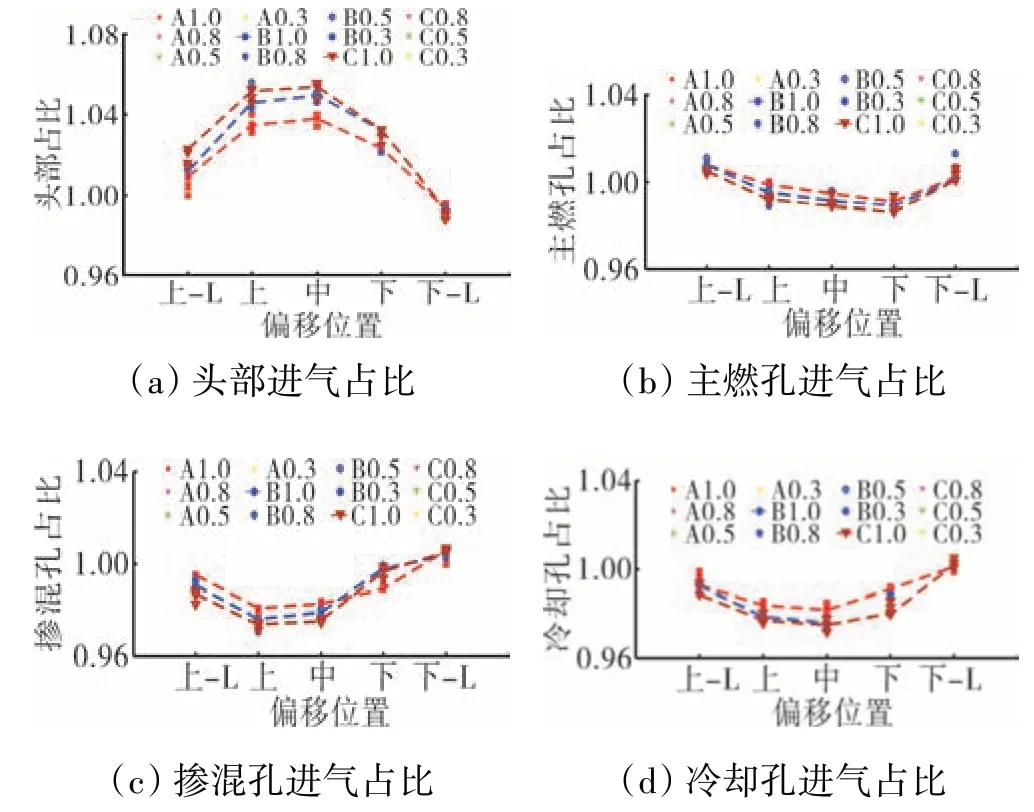

燃气轮机在不同运行工况下,进气径向畸变对燃烧效率和总压损失的影响如图10 所示。从图中可见,进气速度径向畸变对燃烧效率和总压损失有影响,但影响程度不同。燃烧室工况对进气速度畸变所导致燃烧效率和总压损失的影响很小,进气速度畸变对燃烧效率的影响很小,进气速度畸变使总压损失增加,其影响程度(其增加幅度范围为2%~15%)与进气不均匀度和畸变类型相关。不均匀程度越大时,总压损失增量越大;当最大速度位置由扩压器上侧(上-L)向下侧(下-L)偏移时,总压损失增量首先缓慢增加至中出峰(中),然后快速增加至下出峰(下),最后又降低至极限下出峰(下-L);向上和向下极限偏移(上-L和下-L)时,总压损失增量几乎相同。

图10 进气径向畸变对燃烧效率和总压损失的影响

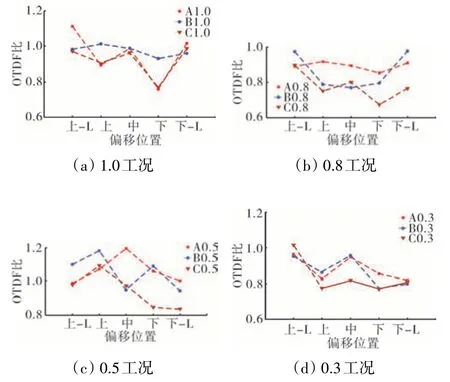

燃气轮机在不同运行工况下,进气径向畸变对燃烧室出口OTDF的影响如图11所示。从图中可见,进气速度径向畸变对燃烧室出口OTDF的影响规律复杂(增加或减少),其影响程度与不均匀程度、畸变形式和燃烧室工况密切相关,变化范围为-30%~20%。

图11 进气径向畸变对燃烧室出口OTDF的影响

3.3 燃烧室部件特性预测模型

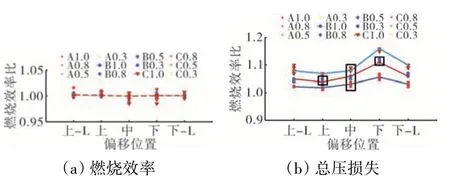

下面讨论进口速度径向畸变对总压损失系数的修正模型。拟合样本包括4种工况(1.0,0.8,0.5和0.3工况)7 种径向畸变形式,共计28 个样本数据。校核样本包括4 个工况8 种径向畸变形式,共计32 个样本数据。根据前文所述的部件特性修正方法,并基于图10 中数据,开展直流燃烧室进口速度径向畸变对总压损失系数的修正模型研究。建立了修正模型

模型中的输入参数为燃烧室进口速度的径向不均匀度x,最大径向速度对应的径向偏移位置y,均匀进气条件下的燃烧效率ηuni和总压损失系数σuni。输出参数为燃烧效率修正因子α1η和总压损失修正因子α1σ,进气畸变条件下的燃烧效率ηnon和总压损失系数σnon。

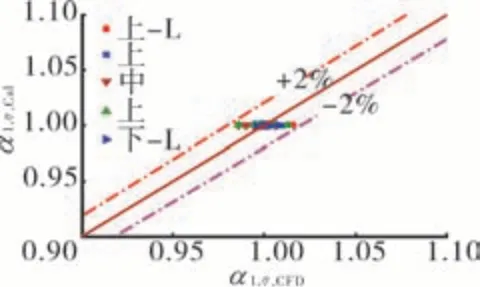

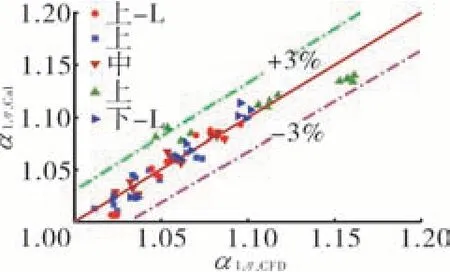

为了验证所建立的预测模型的准确性,燃烧室进口速度径向畸变的燃烧效率和总压损失系数预测结果与数值模拟结果对比如图12、13 所示,以验证模型的准确性和精度。图中分别为针对拟合样本(28 个样本)和校核样本(32 个样本)得到的模型准确性。在进口速度径向畸变下燃烧效率修正因子的最大误差为1.45%,总压损失系数修正因子的最大误差为3.43%。预测模型结果较为准确。

图12 燃烧效率预测结果与数值模拟结果对比

图13 总压损失预测结果与数值模拟结果对比

4 结论

(1)进气速度径向畸变位置与畸变强度对扩压器内和机匣前段影响较大,主燃孔穿深有所差异,燃烧室空气分配比例改变,随着畸变度的增加,畸变传递效应越强。

(2)燃烧室工况对进气速度畸变所导致燃烧效率和总压损失的影响很小,但是畸变模式和畸变程度会显著影响到燃烧室的总压损失,随着进口最大速度位置下移,总压损失先增大后减小。

(3)进气速度径向畸变对燃烧室出口OTDF 的影响规律较为复杂,其影响程度与不均匀程度、畸变形式和燃烧室工况密切相关,变化范围为-30%~20%。

(4)基于进气速度径向畸变条件提出燃烧室部件特性预测模型,经验证,该模型预测燃烧效率的误差为1.45%,预测总压损失的误差为3.43%。