可焊性防锈剂在海洋工程结构焊接中的应用

2023-10-28李振生张国平袁中龙张京华熊庆和

李振生,张国平,袁中龙,张京华,熊庆和

海洋石油工程(青岛)有限公司 山东青岛 266520

1 序言

与陆地服役环境不同,海洋工程结构除受到海浪冲击影响外,还受到台风、海冰、地震及海水腐蚀等影响,服役环境非常恶劣与复杂,这些都对海洋工程的施工质量提出了很高的要求。海洋工程钢结构是由一条条焊缝将钢材按照设计的要求连接而成,因此除钢材本身需要高质量外,对焊接施工质量也提出了很高的要求[1,2]。

在海洋工程建造施工中,每条焊缝在焊前需要将坡口及其两侧进行打磨清理,去除铁锈油污等异物,从而保证好的焊接质量。打磨清理好的坡口需要进行报检,合格后才能进行焊接。但是由于各种施工因素影响往往报检后不能立即焊接,经过一段时间后就会导致打磨清理好的坡口生锈,在正式焊接前还需要进行二次打磨。铁锈成分为铁的高价氧化物与结晶水,受焊接高温影响会分解为FeO、H2、H+、O-2和OH-等,使得焊缝氧化性增加,也增加了氢含量,从而导致产生CO气孔和H2气孔的倾向都有所增加[3]。气孔的存在会降低焊接接头的塑性与致密性,减少焊接接头的有效承载截面积,最严重的是焊缝中扩散氢含量增加会导致冷裂纹的产生,危及结构安全,因此焊前进行坡口及其两侧的打磨清洁对保证焊接质量、确保海洋工程结构的服役安全意义重大。而海洋钢结构的预制场地由于需要考虑钢结构陆地预制完成后运输到海上服役区域的问题,一般都会选址于海边,这会导致场地施工环境常年湿度较大,更易出现坡口生锈的情况,增加了焊接质量的控制难度。

为了确保焊接质量,在正式焊接前需要再次进行坡口打磨处理,重复打磨影响了施工效率,增加了施工成本,此外,目前人力短缺已经成为了困扰企业的一大难题,大量的重复打磨工作对人力的需求也制约了项目的施工进度。

为了降低施工成本,提升施工效率,采用可焊性防锈剂可以很好地解决这一问题。首先,该防锈剂具有防锈功能,能对打磨后的坡口起到防锈保护作用;其次,该防锈剂对焊接质量影响小,无需在正式焊接时将其打磨清理去除;再次,喷涂防锈剂后,膜厚较薄(不超过20μm),透视性好,能够清楚地看清坡口打磨后的原始表面状态。

2 可焊性防锈剂介绍

可焊性防锈剂的最基本功能是防锈作用,为了满足带漆焊接要求,需要考虑尽量减少对焊接有害的因素,减少在焊接高温状态下产生气体,因此需要在其成分上进行有针对性的设计。

本可焊性防锈剂是由松香改性酚醛树脂、甘油松香树脂、铝粉浆、乙二醇丁醚、无水乙醇、二甲苯及石油醚等组成的混合物。其中,松香改性酚醛树脂、甘油松香树脂是作为成膜物质加入的。铝粉浆是由铝粉与其他溶剂混合而成的浆状物,又称为铝银浆,是主要应用于涂料的一种无机颜料,使用它既带来了金属质感又起到了防腐的效果。铝粉具有平滑的鳞片形状,因此在涂膜中层叠分布,从而起到遮挡的作用,既能防止水渗透,又能像镜面一样将大多数射来的光反射,从而起到减缓涂膜受光照影响老化的问题。铝作为金属材料,具有良好的导电性,从而不会对引弧与焊接产生影响。其他成分的主要作用是助剂和溶剂[4,5]。

3 带可焊性防锈剂焊接工艺评定

喷涂防锈剂的表面与打磨光滑的金属表面相比,肯定会对焊接产生一定程度的影响,因此需要对喷涂防锈剂的板材进行焊接工艺评定试验,从而针对防锈剂对焊接质量的影响进行评估。

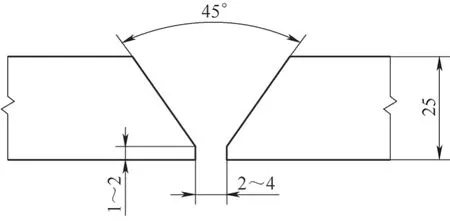

考虑到实际工程施工中,只有在露天施工场地的区域才易于出现坡口锈蚀的问题,因此选取管对接接头焊条电弧焊打底、药芯气体保护焊填充盖面的焊接工艺进行带可焊性防锈剂焊接工艺评定试验。选用直径508mm、壁厚25mm,GB/T 712—2022《船舶及海洋工程用结构钢》规定的EH36钢材作为试验用母材。打底焊接材料选用AWS A5.1 E7016电焊条(以下简称E7016电焊条),填充盖面焊接材料选用AWS A5.20 E71T-1CJ(以下简称E71T-1CJ)。焊接位置选用6G立向上、45°的V形坡口,形式如图1所示。试验母材和焊接材料熔敷金属的力学性能见表1。

图1 坡口形式

将打磨好的试件按图1的要求组对完成后,在坡口及其两侧至少25mm的打磨光亮区域喷涂可焊性防锈剂(见图2)。喷涂可焊性防锈剂时尽量采用单次少量、多次喷涂的方式进行,并尽量使各部位的漆膜厚度均匀。一般施工时,推荐的防锈剂的喷涂膜厚不超过20μm,过大的漆膜厚度会导致焊接质量降低。为充分评估该防锈剂对焊接质量的影响,在焊接工艺评定试验时,将漆膜平均喷涂厚度控制为20~24μm进行试验。

图2 可焊性防锈剂喷涂

待漆膜干燥后对其进行膜厚测量,如厚度不足20~24μm,则继续喷涂防锈剂,直至平均漆膜厚度满足要求,然后将试件预热至30℃后开始焊接(见图3)。焊接参数见表2。

表2 试验用焊接参数

图3 试件焊接

为了充分考察EH36钢焊接接头的冷裂倾向,在焊接完成48h后进行无损检测。结果表明,其外观检测、超声波检测及磁粉检测的结果均满足AWS D1.1:2015《钢结构焊接规范》的要求。

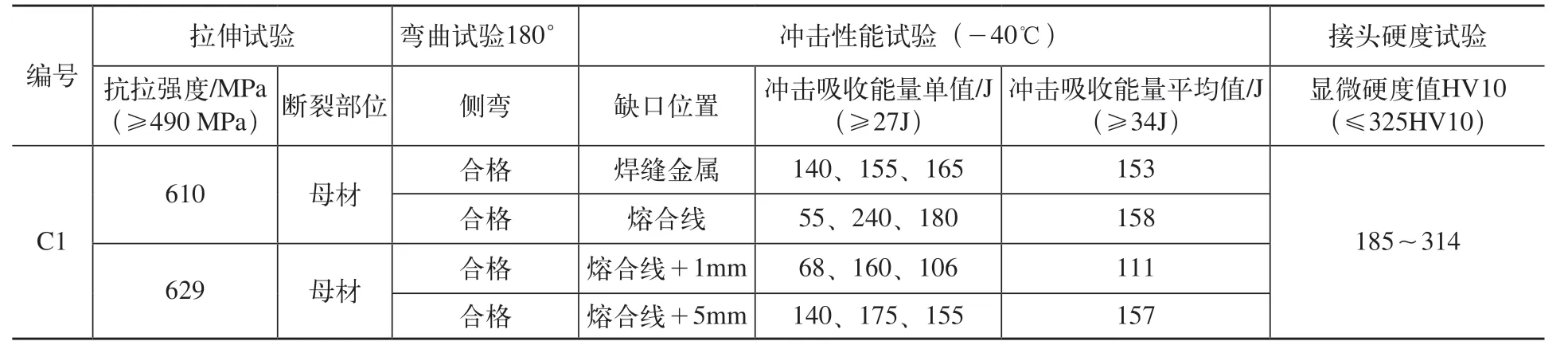

无损检测合格后进行机加工取样,对试样进行拉伸试验、弯曲试验、接头硬度试验及冲击性能试验。试样的机加工与理化试验按照ASTM A370:2021《钢产品机械性能测试的方法和定义》进行,接头力学性能试验结果见表3。接头宏观断面照片如图4所示。由图4可知,接头熔合良好,无焊接缺陷。

表3 接头力学性能试验结果

图4 宏观断面照片

从表3和图4可看出,结果均满足标准要求,且多项性能指标均远大于合格值,接头-40℃冲击吸收能量储备量较大。宏观金相与弯曲试验均未发现有气孔等缺陷,说明该可焊性防锈剂对焊接质量影响较小,喷涂可焊性防锈剂后的焊接接头质量满足项目的要求。

4 可焊性坡口防锈剂使用的注意事项

目前,该可焊性防锈剂已经在海洋工程建造中得到了广泛的推广应用,省去了大量的坡口二次打磨工作,取得了很好的应用效果。可焊性防锈剂在实际施工中使用时,仍需要注意以下几点。

1)喷涂防锈剂前,需要将坡口及其两侧一定范围内的母材打磨干净。

2)在使用防锈剂之前,要充分摇晃防锈剂罐体,使内部的防锈剂尽量均匀。

3)实际喷涂防锈剂时,可以根据防锈期和周围的条件,在最大允许的膜厚范围内喷涂适当的涂膜厚度。

4)焊接时,无需去除喷涂层,可直接预热后进行焊接。

5)对于喷涂漆膜的部位发现有生锈的区域必须在焊接前打磨去除。

6)防锈剂会对眼睛与皮肤造成伤害,因此现场在使用时,要注意个人防护。

7)防锈剂需要保持在紧闭密封的容器中,贮存于阴凉、干燥、通风地方,防止碰撞,应与任何热源隔离。

5 结束语

1)试验结果表明,该防锈剂对焊接质量影响小,按要求喷涂平均漆膜厚度不超过20μm,焊接质量能够满足海洋工程钢结构制造要求。

2)该防锈剂在海洋工程钢结构制造中的应用,能够免去二次坡口打磨清理,对于降低成本、提升施工效率、促进绿色低碳发展都具有重要的意义。