一种无钡环保型防锈油的研制

2023-01-16王俊明蒲丽娜李团乐张建荣陈馥婧周旭光

王俊明,蒲丽娜,李团乐,张建荣,陈馥婧,周旭光

(1.中国石油兰州润滑油研究开发中心,甘肃 兰州 730060;2.中国石油兰州润滑油厂,甘肃 兰州 730060)

0 引言

防锈油具有材料易得、成本低廉、适应性广、防锈期较长等特点,广泛被轴承等零部件配件行业用来对产品进行出厂前的封存包装防锈。因为轴承生锈会影响其精度,缩短其使用寿命,甚至导致其报废,或在使用过程中引发事故。因此,轴承防锈是轴承生产和使用单位都十分关注的一个重要问题。实现轴承封存防锈的前提是防锈油必须在轴承各表面形成均匀完整的油膜,不允许出现油膜缺损,否则,在油膜缺损的地方会首先发生锈蚀。所以,轴承封存用防锈油除了良好的防锈性外,还应具有良好的流动性,能够顺利覆盖轴承的各个表面,形成连续均匀的油膜[1]。此外,轴承在运转过程中是否顺畅、能否减小振动、降低噪音也是一个非常重要的指标。为此,还要求轴承封存用防锈油具备一定的润滑性和减振降噪性能[2-3]。只有这样,轴承在转动时各运动部件之间不再是硬性干摩擦,它们之间隔了一层油膜,有效地润滑使轴承在转动时声音变得柔和[4]。在上述性能基础之上,防锈油是否具有环保特性也是一个非常重要的关注点[5]。现阶段我国正着力发展装备制造业,与此配套的轴承等零部件行业的制造水平也日益提高,已有越来越多的轴承生产企业在供给国内市场的同时,将产品销售到了国外市场。因此,轴承等零部件、配件出口行业对具有环保特性且满足国外相关环保标准或法规的防锈油脂的需求也将越来越大。

传统的轴承防锈油多为溶剂稀释性软膜防锈油,其具有油膜薄而透明、启封时无需清洗除膜、防锈期长的特点,但为了保证防锈性,其多为含钡产品,且溶剂的使用不可避免地会对现场操作人员的健康造成一定的危害。此外,溶剂稀释性软膜防锈油黏度低,形成的油膜薄,对轴承中的运动部件难以起到良好的润滑和减振效果。为此,研制符合出口产品环保要求的,不含铅、钡等重金属的润滑防锈油具有十分重要的现实意义。为了适应这些新的挑战,针对日趋严格的环保法规,本文以精制矿物油为基础油,以磺酸钙盐和多种油溶性无钡防锈剂复配形成复合防锈剂,辅以成膜剂、抗氧剂、降凝剂等功能添加剂,研制了一种防锈性能优异,兼具良好润滑性能、抗氧化性能和低温流动性的无钡环保润滑防锈油。

1 试验与讨论

1.1 基础油的选择

基础油占防锈油质量分数的60%~90%,其一方面起载体作用,使各功能添加剂均匀分散;另一方面,基础油参与形成防锈油膜,且具有较明显的油效应[6-7]。所谓“油效应”即在缓蚀剂吸附较少的部位,基础油可以在金属表面发生物理吸附,并深入到定向吸附的防锈剂分子之间,与防锈剂分子通过范德华力共同填充孔隙,使防锈油膜更加完整致密。已有文献研究报道[8],相比于单一黏度级别基础油调合的防锈油,以一定比例混合两种或两种以上不同黏度级别基础油调合而成的防锈油可以获得更优的防锈性能。这极有可能是因为组成高低黏度基础油的烃分子在其链结构和分子量大小上差异较大,从宏观上讲,即分子大小不同。正因为如此,高低黏度基础油组合使用可以使防锈剂成膜时形成的不同大小的孔隙都得以覆盖或填充,故而防锈性要优于单一基础油组分的情况。为此在本研究中,首先对混合组分的基础油进行了防锈性评价。但基础油本身几乎无防锈性,在盐雾试验考察中,涂覆基础油的试片在放入试验箱后的数分钟之内就会发生剧烈锈蚀,所得试验结果并无显著区别,无法对其油效应进行区分。因此,实际考察中在基础油中加入一定量的防锈剂,并以较为缓和的加速锈蚀试验方法——湿热试验来进行防锈性考察。本试验选取HVI H2、MVI 150、MVI 500 3种不同黏度级别的矿物油组合形成基础油体系,同时辅以少量酯类油起改善润滑性能的作用,并选取具有代表性的二壬基萘磺酸钙为防锈剂,考察加入10%二壬基萘磺酸钙盐后基础油组成对湿热试验的影响。表1为基础油筛选方案及试验结果。

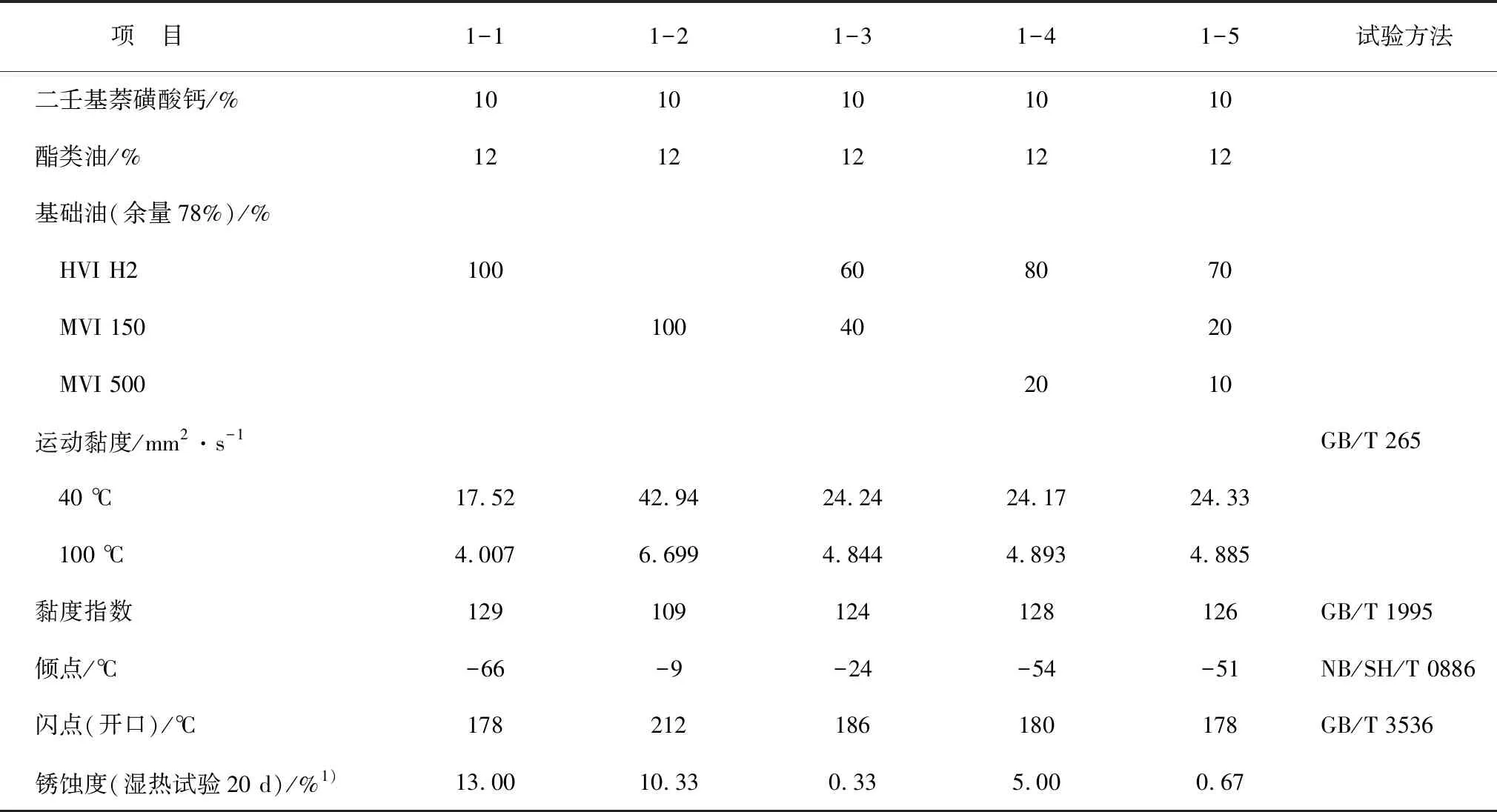

表1 基础油筛选方案及试验结果

由于湿热试验是相对较为缓和的加速锈蚀试验,在此过程中锈蚀是逐渐产生的,其试验结果具有明显的区分性。从表1可以看出,不同黏度级别的基础油组合后其在湿热试验中的抗锈蚀能力的确优于单一的基础油,进一步印证了油效应的存在。因此,以湿热试验结果为依据,选取锈蚀度最低的HVI H2∶MVI 150=6∶4(质量比)外加酯类油为最终基础油方案。该基础油方案40 ℃运动黏度为24.24 mm2/s,倾点为-24 ℃,开口闪点为186 ℃,均能满足油品调合要求。

1.2 防锈剂的选择

防锈剂的选择是决定防锈油性能的关键所在。优良的防锈剂以适当的浓度和形式存在于基础油中时,可以防止或显著减缓金属腐蚀速度[9-12]。由于具有优异的防锈性能,磺酸钡盐防锈剂长期以来占据防锈添加剂的主要地位,是目前应用最广泛、最常用的油溶性防锈添加剂。磺酸盐类的防锈性能随所含阳离子半径的增大而增强[13],而离子半径的大小顺序为钡>钙>镁>钠。因此,防锈性仅次于磺酸钡盐的磺酸钙盐成为无钡防锈添加剂的首选。已有文献表明[14],通过磺酸钙盐与其他类型防锈剂的合理复配可以替代含钡防锈剂,实现防锈油中长期防锈的目的。因此在本研究中选用磺酸钙盐类防锈剂为主防锈剂,并与其他无钡防锈剂进行了复配规律研究。

1.2.1 主防锈剂筛选

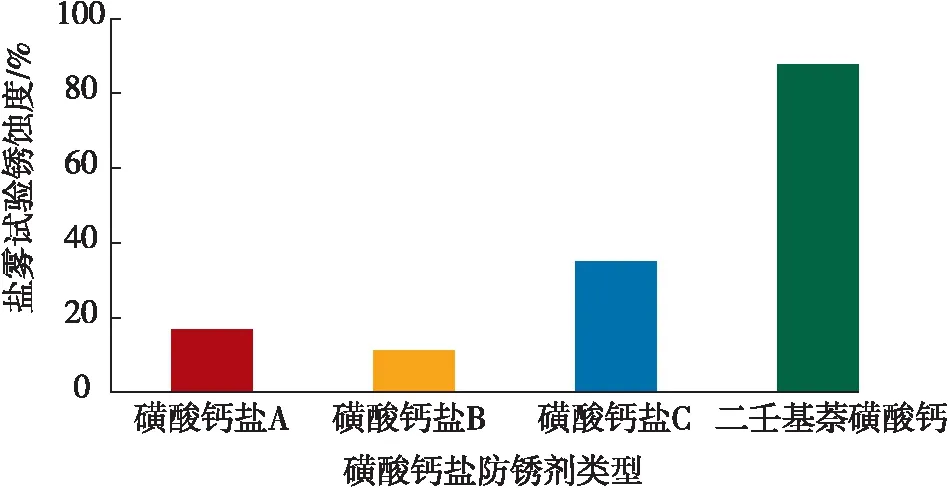

在基础油体系中,以相同剂量加入不同类型的磺酸钙盐防锈剂A、B、C、D及二壬基萘磺酸钙进行溶解性及储存稳定性考察。试验发现磺酸钙盐防锈剂A、B、C及二壬基萘磺酸钙防锈剂均能在基础油体系中形成均匀溶解的稳定体系,外观澄清透亮,室温及低温存储试验均合格;而磺酸钙盐D防锈剂调合完毕即为浑浊体系,即使升温也无法完全溶解。故最终从A、B、C及二壬基萘磺酸钙中进行主防锈剂筛选。按SH/T 0081方法进行盐雾试验,以3个45#钢片在48 h试验周期的锈蚀度考察防锈性,取3个试片锈蚀度的算数平均值为最终结果。图1为试验结果,可以看出,在相同加剂量a%下,磺酸钙盐B比磺酸钙盐A、磺酸钙盐C及二壬基萘磺酸钙防锈剂表现出更为优异的防锈性能,故确定磺酸钙盐B为主防锈剂。由此进一步考察主防锈剂磺酸钙盐B的加剂量对防锈性能的影响,其结果见图2。

图1 磺酸钙盐主防锈剂的筛选试验结果

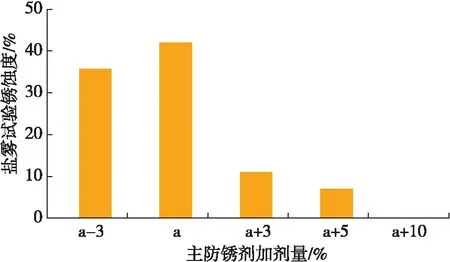

图2 主防锈剂磺酸钙盐B加剂量考察试验结果

从图2可以看出,磺酸钙盐B作为主防锈剂,其防锈性呈现出随加剂量增大而不断提升的变化规律,加剂量越大,防锈性能越好。但加剂量超过(a+3)%时,锈蚀度降低已不显著,同时低温储存稳定性略有变差。因此,综合成本因素和防锈性能要求,暂定主防锈剂加剂量为(a+3)%,以此单因素考察其与其他无钡防锈剂的复配性能。

1.2.2 单因素考察主防锈剂与其他无钡防锈剂复配性能

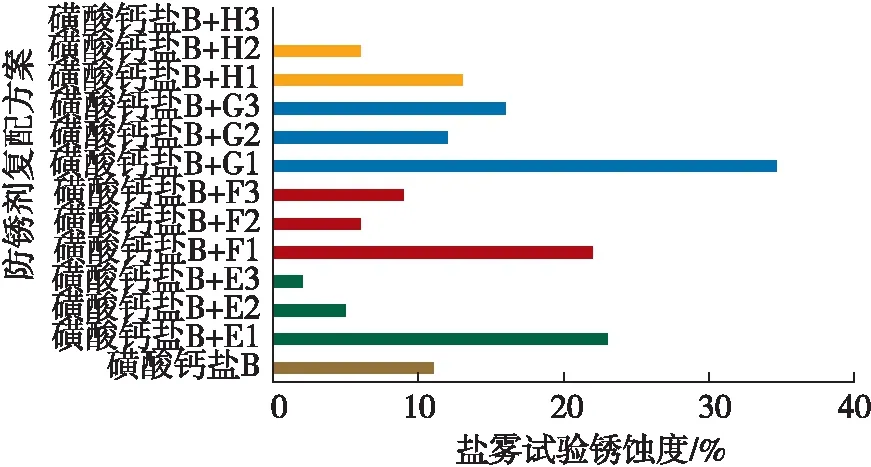

固定主防锈剂磺酸钙盐B加剂量为(a+3)%,以盐雾试验48 h锈蚀度为防锈性能考察目标,单因素考察其与无钡防锈剂E(E1、E2、E3 3个浓度,浓度依次递增,下同)、无钡防锈剂F(F1、F2、F3 3个浓度)、无钡防锈剂G(G1、G2、G3 3个浓度)、无钡防锈剂H(H1、H2、H3 3个浓度)的复配规律,考察结果见图3。

图3 主防锈剂与其他无钡防锈剂的复配性能考察结果

从图3单因素考察结果来看,磺酸钙盐B与无钡防锈剂E、无钡防锈剂F、无钡防锈剂H以一定剂量复配后能表现出良好的协同增效作用,但与无钡防锈剂G在各加剂量下均无协同增效作用。对比可以发现,无钡防锈剂E与磺酸钙盐B具有更为显著的协同增效作用,其锈蚀度要明显低于无钡防锈剂F与磺酸钙盐B的复配体系。而无钡防锈剂H与磺酸钙盐B的复配效果最为明显,当无钡防锈剂H以加剂量H3与磺酸钙盐B复配时,可达到48 h盐雾试验锈蚀度为0的优异抗锈蚀能力。因此,综合成本及性能需求,选取无钡防锈剂E、H与磺酸钙盐B进行复配。

1.3 成膜剂的选择

在防锈油中成膜剂主要用来加强防锈油的附着强度及分散均匀性,抵御防锈剂的流失,从而起到增强防锈能力的作用[15]。常用的成膜剂有凡士林、羊毛脂、氧化石油脂及其金属皂等。氧化石油脂钡皂由于含重金属钡不予考虑,为此考察了凡士林、羊毛脂、氧化石油脂钙皂3种成膜剂与基础油体系及主防锈剂的相容性。试验发现,羊毛脂在HVI H2、MVI 150及酯类油组成的基础油体系中溶解性差,常温即析出;凡士林常温溶解性虽好,但会严重恶化油品倾点,0 ℃油品即成胶冻状。而氧化石油脂钙皂溶解性良好,低温下仅导致油品黏度增大,并无析出或成胶冻状。为此选择氧化石油脂钙皂为成膜剂。

1.4 正交试验

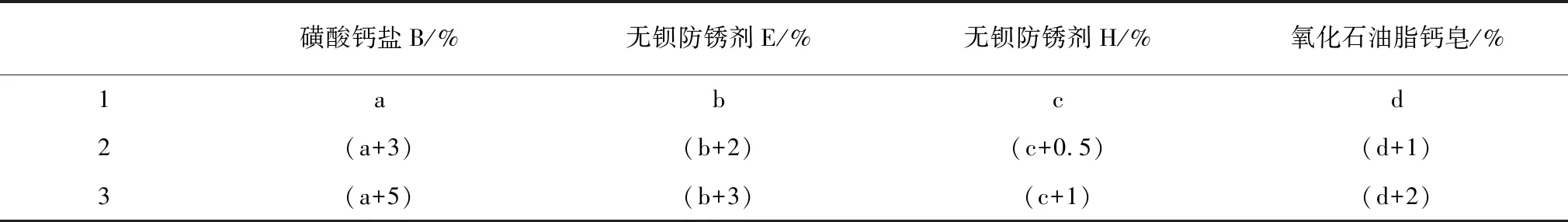

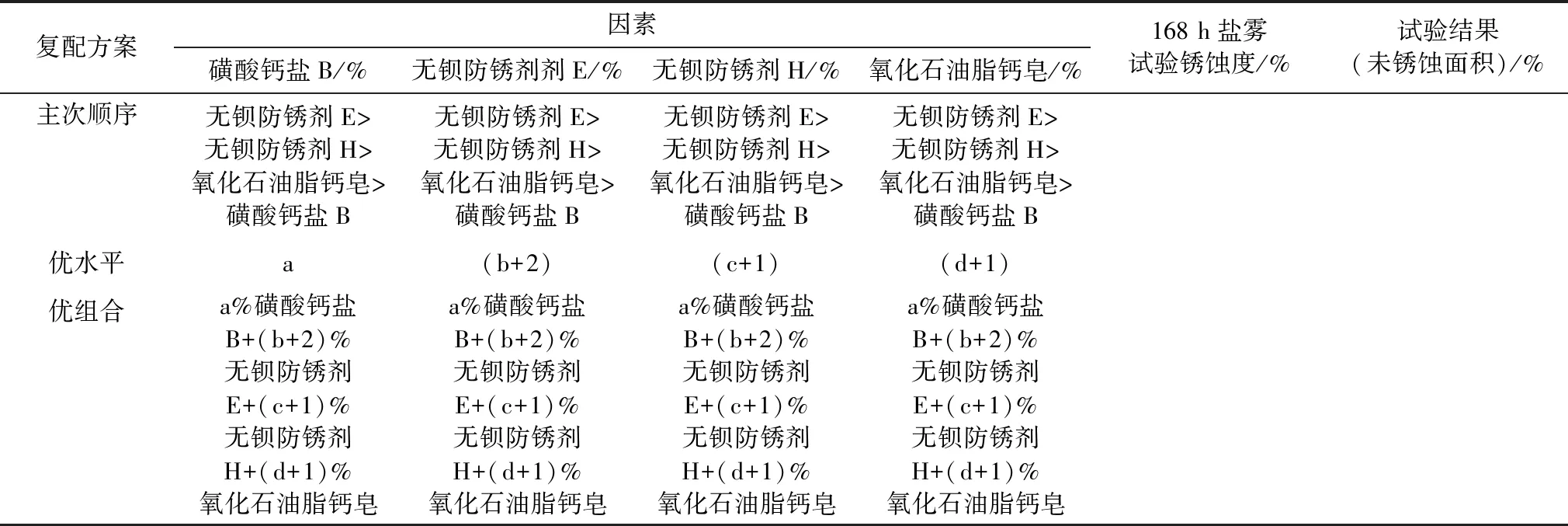

以磺酸钙盐B、无钡防锈剂E、无钡防锈剂H和氧化石油脂钙皂为影响防锈性能的4个因素,根据单因素考察情况,各选取3个浓度,以盐雾试验168 h后试验片的锈蚀程度作为考察目标来进行L9(34)正交试验。正交试验设计见表2,正交考察结果见表3。

表2 L9(34)正交试验因素水平表

2)由于盐雾试验结束后所得结果为锈蚀度,而锈蚀度与防锈性能成负相关关系,即锈蚀度越大,防锈性能越差。因此正交试验的试验结果以盐雾试验168 h后试验钢片的未锈蚀面积百分比,即(100-锈蚀度)%表示。

表3(续)

根据正交试验结果可以看出,不同复配方案下盐雾试验结果区分非常明显,以2、3两个复配方案防锈性能最为突出,锈蚀度非常低,接近于无锈(盐雾试验后3个试片中仅有一片出现轻微点状锈蚀)。通过正交试验结果分析,可以看出影响最终油品防锈性能的因素主次顺序为无钡防锈剂E >无钡防锈剂H >氧化石油脂钙皂>磺酸钙盐B;各个因素的最优水平组合为a%磺酸钙盐B、(b+2)%无钡防锈剂E 、(c+1)%无钡防锈剂H 和(d+1)%氧化石油脂钙皂。复配后防锈性能之所以能得到大幅提升,主要是因为单一防锈剂在金属表面吸附时相邻分子间的空隙比较大,形成的保护膜致密度较低,对小分子腐蚀介质的隔离作用相对较差;而不同类型的防锈剂复合后,防锈剂由含不同极性基团和非极性烃基基团的防锈剂组成,各基团间分子组成和空间结构差异较大,不同种类的基团便能彼此交错组合,在金属表面形成致密的分子膜,因而其抗盐雾性能最佳。根据正交优化结果,即主防锈剂磺酸钙盐B加剂量a%、无钡防锈剂E加剂量(b+2)%、无钡防锈剂H加剂量(c+1)%、氧化石油脂钙皂加剂量(d+1)%的复配方案调合试验油进行盐雾试验,完全达到7天无锈的水平。

1.5 其他添加剂

为防止防锈油在长期存放和使用过程中发生氧化,加入1%抗氧剂来延缓油品的氧化。同时考虑到,出口轴承产品大范围跨地域转移不可避免地存在高低温交替,特别是严寒的冬季,如果防锈油发生凝固失去流动性或者流动性变差,难以形成连续油膜,也会导致轴承等零部件发生锈蚀。所以,为改善防锈油的低温流动性,加入适量降凝剂。

1.6 生产工艺要求

为保证油品的清洁度,降低轴承振动,需对油品中的机械杂质颗粒度进行严格控制,可采用精密过滤(过滤孔径≤3 μm)的方式降低机械杂质含量。另外,在包装过程中,也建议对包装物清洁后再进行产品包装,避免因包装物不清洁造成油品机械杂质含量超标。

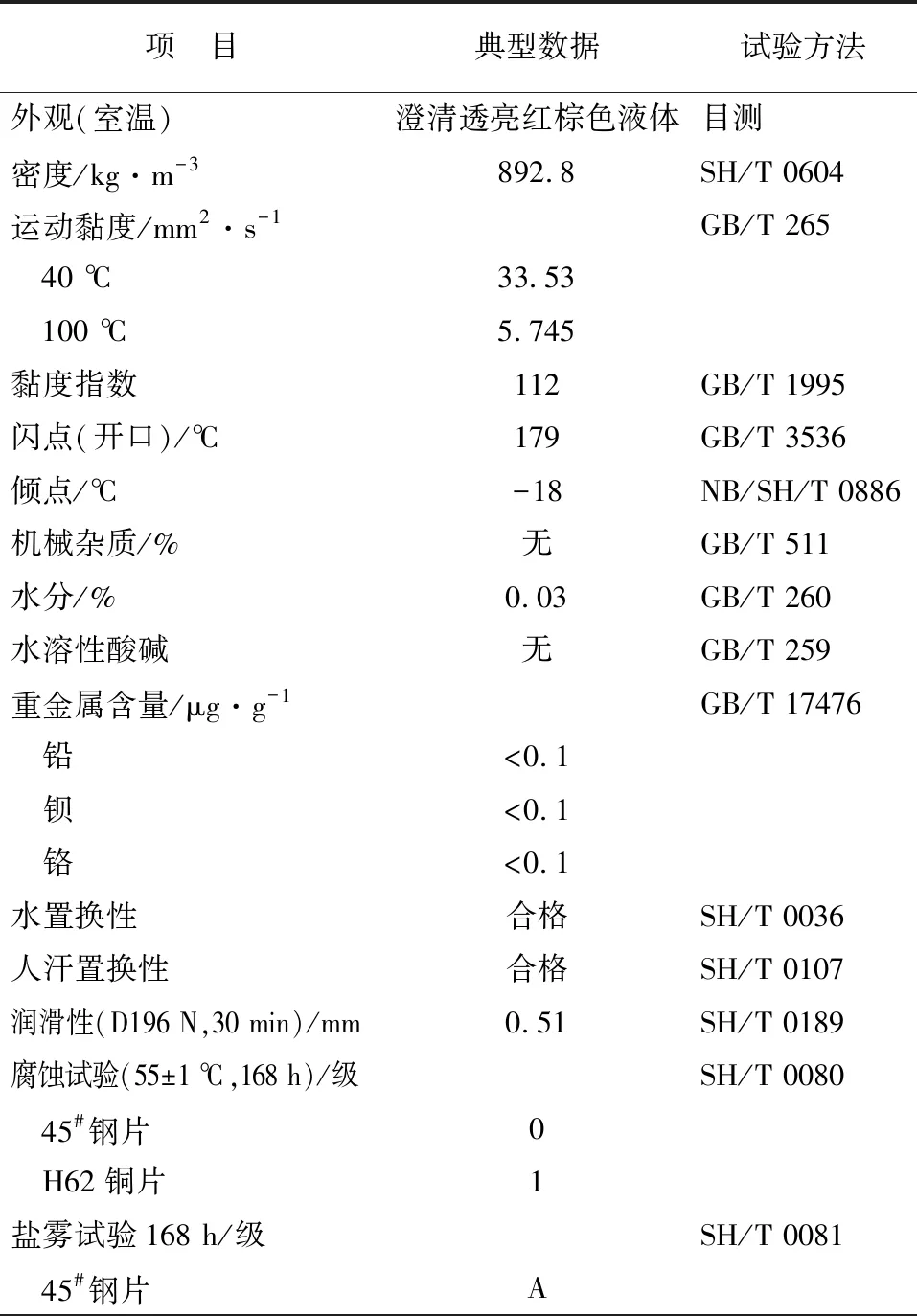

1.7 无钡润滑防锈油的性能评价

根据正交结果优化后调合的产品性能见表4。无钡防锈油盐雾试验(45#钢片,按SH/T 0081方法试验168 h)结果见图4。

表4 无钡润滑防锈油性能

表4(续)

图4 无钡防锈油盐雾试验结果

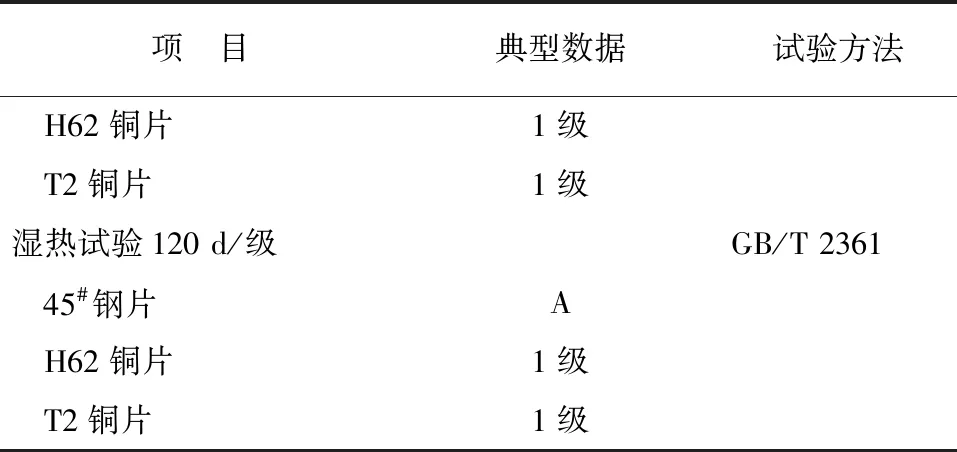

2 实际应用情况

以研制的无钡润滑防锈油进行了轴承的长周期封存试验。试验选用常见的圆锥滚子轴承和深沟球轴承为封存对象,喷涂无钡润滑防锈油后将其在库房中无遮盖封存两年。库房年平均气温15.3 ℃,平均相对湿度53%。封存期满后,清洗除去表面灰尘及防锈油后检查并拍照,其试验状况见图5。在长达两年的室内无遮盖封存过程中,研制产品防锈效果良好,轴承各表面光洁如新,同时也未在轴承表面形成异物或变色。

图5 轴承封存试验结果

3 结论

以HVI H 2和MVI 150为基础油,磺酸钙盐类防锈剂为主防锈剂,复配防锈剂E、防锈剂H等油溶性无钡防锈剂,辅以成膜剂、抗氧剂、降凝剂等功能添加剂,研制了一种防锈效果优异的无钡环保型润滑防锈油。该产品不含钡等重金属,满足国外环保法规对出口金属制品防锈的环保要求,且防锈性能优异,湿热试验达到120 d无锈、盐雾试验达到168 h无锈,兼具良好的润滑性能和低温流动性,可同时满足多种金属的中长期防锈要求以及轴承活动部件的润滑需求,可用于金属制件的长周期封存防锈或轴承等零件的包装防锈,防锈期两年以上。