热处理对等离子堆焊钴基合金组织与性能的影响研究

2023-10-28严中明丁满平张广川王弢

严中明,丁满平,张广川,王弢

重庆红江机械有限责任公司 重庆 402162

1 序言

等离子堆焊钴基合金产品使用环境大多较为恶劣,不仅承受高温腐蚀性气体冲刷,还会受到交变载荷的作用。在这一过程中往往会伴随着严重的磨损和腐蚀问题出现,从而导致产品的使用寿命和可靠性大大降低。有研究表明[1,2],钴基合金堆焊层中存在的块状、条状碳化物含量及分布状态,会对合金层的疲劳性能、耐磨性能产生较大影响。当这些块状及条状化合物大量存在时,可能会导致工件早期失效,从而引发重大经济损失。因此,对于提高钴基合金堆焊层的耐磨性、抗疲劳性来延长产品使用寿命,可采用热处理方式对钴基合金层的碳化物形态及分布进行调整,从而实现提高钴基合金层的硬度、降低合金层摩擦系数和磨损率,以及延长产品使用寿命的目的[3]。基于此理论,本文在特定成分高韧性钴基合金的基础上,对高韧性钴基合金层进行了热处理,然后对比分析了热处理前后合金层的碳化物含量、分布形态以及硬度的变化情况。结合热冲击试验以及摩擦磨损试验,对热处理前后合金层的抗热冲击性能、摩擦系数随时间变化曲线,以及磨痕截面积与磨痕深度关系进行了试验研究。为等离子堆焊钴基合金产品的性能改善研究提供了可靠的试验数据支撑。

2 试验材料及方法

2.1 试验材料

试验采用直径为50 mm、厚度为15 mm 的4Cr10Si2Mo钢柱体作为基体。选用高韧性钴基合金为试验研究对象,其化学成分见表1。为防止等离子堆焊过程中基体发生开裂的情况,堆焊前需要对基体进行焊前预热:首先对基体表面进行清洗,然后将基体置于200~400℃热处理炉中,保温1.5h。

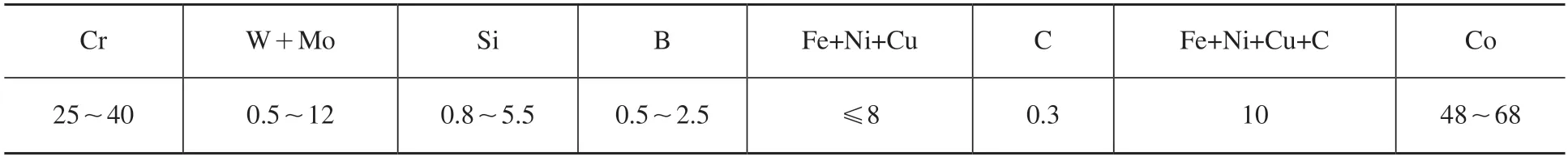

表1 高韧性钴基合金化学成分(质量分数) (%)

目前,市面上常见的钴基合金大致可分为Co-Cr-W-C、Co-Cr-Mo-Ni、Co-Cr-W-Si-B三大系列[4]。其中Co-Cr-W-C型材料,由于含有较高的C,因此具备较高的耐磨性,但韧性较差[5]。另两类钴基合金则是在Co-Cr-W-C的基础上加入Mo、Ni、Si、B等元素来改善其使用性能。

本试验采用的钴基合金同样是在Co-Cr-W-C的基础上,通过化学成分的调整优化得到的一种具备高韧性、高耐磨性的钴基合金材料。从表1可知,合金中加入了25%~40%的Cr元素。通过前期试验发现,当wCr<25%时,合金不能获得足够的耐磨性、耐蚀性和抗氧化性。而当wCr>40%时,又会使组织中出现大量金属间化合物,严重影响合金的韧性,因此,规定wCr为25%~40%。Mo、W元素的加入,能够起到固溶强化作用[6]。部分Mo、W元素还能与B元素结合,生产一定量的金属间化合物,从而提高基体的耐磨性[7]。然而,当wMo+W<0.5%时,固溶体不足,当wMo+W>12%时,会形成大量的金属间化合物,大大降低其韧性(抗冲击性)。因此,wMo+W应控制在0.5%~12%;Si元素的加入一方面可以起到改善熔池流动性的作用,另一方面SiC的形成可以改善合金层的结晶形态,显著提高合金的硬度[8]。当wSi<0.8%时,对熔池流动性的改善作用大幅降低;当wSi≥5.5%时,又会导致合金的塑韧性大幅降低,因此,wSi应控制在0.8%~5.5%。

2.2 试验方法

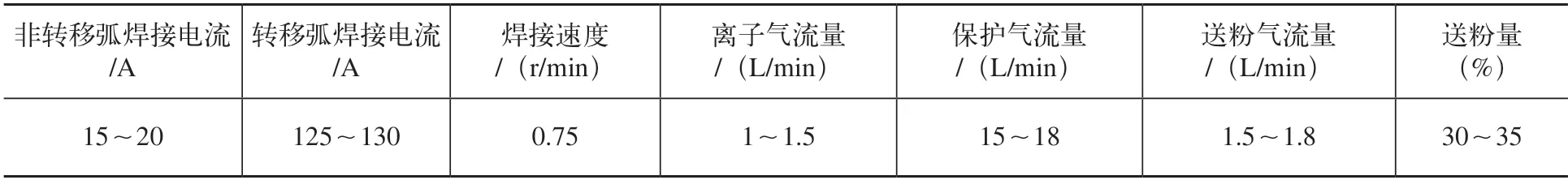

试验采用卡斯特林等离子堆焊强化系统进行钴基合金的堆焊,具体堆焊参数见表2。堆焊完成后,将试样分为两组,其中一组(编号1#、3#、6#)置于高温炉中进行焊后热处理,首先在1150~1300℃下保温8~10h,然后空冷至室温,再加热至950~1050℃保温20~30h,最后空冷至室温,具体热处理工艺如图1所示。另一组试样(编号2#、4#、5#)则以焊态进行检测。

图1 热处理工艺曲线

表2 等离子堆焊参数

为检测热处理对堆焊钴基合金的影响情况,试验分别对不同状态钴基合金的金相组织进行观察,并采用维氏硬度计对热处理前后的钴基合金进行硬度检测对比。然后采用YP-TBT往复式球盘摩擦磨损试验机对合金层的耐磨损性能进行测试。摩擦磨损试验机选用直径为95mm的GCr15轴承钢球为摩擦压头,试验载荷为1N和5N,摩擦往复频率为1Hz,摩擦距离为10mm。

3 试验结果与分析

3.1 合金层碳化物分布形态

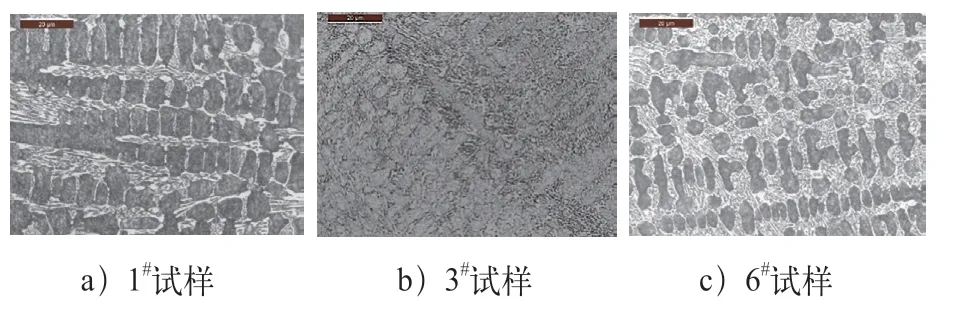

堆焊态碳化物分布及形态如图2所示。从图2可看到,堆焊状态下,钴基合金层的组织呈粗大的网孔状,其中碳化物主要以块状和长条状出现。有研究表明[9],钴基合金中的碳化物可以分为初生碳化物和二次碳化物两类。初生碳化物主要是在熔池冷却凝固过程中形成的,分布在晶界及枝晶间;二次碳化物则是在钴基合金时效或使用过程中于晶内析出。由于初生碳化物在高温条件下处于亚稳定状态,因此在对其进行高温时效处理时,一部分初生碳化物会发生转变,另一部分会溶入基体中。BERTHOD等[10]在研究钴基合金碳化物转变规律时发现,当初生碳化物在高温环境中不能完全溶解时,进一步升高温度会出现合金局部熔化现象。而二次碳化物的存在状态相对稳定,更利于保证钴基合金的使用性能。

图2 堆焊态碳化物分布及形态

从图2还可看到,在堆焊状态下,钴基合金层中存在大量的块状和条状初生碳化物,会导致钴基合金层的综合性能大幅降低。主要有以下几方面原因。

1)合金层脆化,从而导致使用过程中合金层脆裂失效。

2)晶格之间的延续性大大降低,形成金属间隔离,降低基体的结合强度,从而导致合金层在使用过程中容易出现裂纹源。

3)引起合金层局部应力集中,而枝晶间的碳化物能够为裂纹的扩展提供通道,从而促使热疲劳裂纹的产生并沿枝晶间碳化物的分布方向发生扩展,致使合金层的热疲劳性能大大降低。

基于以上研究分析,本试验对堆焊钴基合金进行时效热处理,从根本上改变高韧性钴基合金层碳化物分布与形态,使得更多的碳化物以二次碳化物的形式出现,从而在保证合金韧性的前提下提高合金层硬度,提升钴基合金层的耐磨性,延长产品使用寿命、可靠性。

热处理后合金层碳化物分布及形态如图3所示。从图3可发现,热处理后的合金层组织相比堆焊状态下的组织,更为均匀,碳化物的分布状态由焊态的粗大网孔状转变为细小网孔状,并且其形态也由大块状+条状转变为细小条状。并且能够在基体中看到大量细小的呈弥散状的碳化物。这些碳化物的出现主要是因为在长时间的高温时效过程中,溶入基体中的合金元素与碳元素结合逐渐呈颗粒状析出。钴基合金的强化方式可分为固溶强化及沉淀强化。当溶入合金基体后的合金元素与碳元素发生结合后,就会在基体中沉淀析出碳化物,这些碳化物的存在能够阻碍位错的运动钉扎,从而提高合金的抗变形能力,对合金的耐磨性也有较大提升。因此,相比热处理前的组织分布状态,时效热处理后的合金层综合性能必然会有所提高,此种状态下的钴基合金产品使用寿命也会得到进一步提升。

图3 热处理后合金层碳化物分布及形态

3.2 热冲击试验

为进一步验证时效热处理前后钴基合金层的性能变化情况,采用热冲击试验对两种状态下的试样进行了检测对比。试验分别将热处理前后两种状态下的试样加热到指定温度(550℃、600℃、650℃、700℃、750℃、800℃和850℃),保温一定时间,然后将试样取出置于冷水中使其快速冷却,然后观察试样是否出现裂纹。试验得到以下检测结果。

1)对于未进行时效热处理的试样(2#、4#、5#),热冲击温度从550℃上升到750℃过程中,5#试样在进行600℃冲击时,即出现裂纹;2#试样在进行700℃冲击时出现裂纹;4#试样在750℃冲击时出现裂纹。

2)对于时效热处理后的试样(1#、3#、6#),在冲击温度从550℃上升至850℃的整个试验过程中,试样均未出现裂纹。

这一试验结果表明,时效热处理对堆焊钴基合金层的抗热冲击性能有着明显的影响。结合时效热处理前后组织状态的变化情况,当合金组织中的碳化物呈弥散状分布于基体中时,有利于提高合金层的抗热冲击性能;当合金中的碳化物形态呈大块条状时,在经受热冲击过程中很容易产生裂纹,对产品的使用性能有着非常不利的影响。

3.3 合金层硬度分析

合金层的表面硬度与产品的耐磨性能有着直接的联系,在同一条件下,材料的耐磨性均随着材料的硬度升高而升高。因此,为进一步探究时效热处理对堆焊钴基合金耐磨性能的影响情况,试验分别对热处理前后的钴基合金层硬度进行检测,结果如图4所示。从图4可知,未进行热处理时,合金层硬度值分别为46HRC、47HRC、48HRC和46HRC,其平均硬度值为46.8HRC;相比热处理后的合金层硬度(53HRC、52HRC、53HRC和54HRC)明显偏低。这一现象同样是由于在时效热处理过程中,大量二次碳化物析出,起到弥散强化作用,从而使合金层的抗变形能力增强,即表现出合金层的硬度值升高。

3.4 摩擦磨损试验分析

摩擦磨损试验是判别材料耐磨性能的一种重要研究手段,通过摩擦磨损试验来判断材料耐磨性能,是在指定载荷条件下,使用钢质或其他材质的摩擦球在被测材料的表面进行往复摩擦运动,通过观察摩擦系数的变化情况及磨损率或磨痕深度(宽度)来判断材料的耐磨性能。本文采用往复式球盘摩擦磨损试验机对堆焊钴基合金的耐磨性能进行试验研究,并对比了时效热处理前后钴基合金层的摩擦系数、磨痕深度(宽度)的变化情况。试验前首先对试样的球-平面接触应力曲线进行了测试,如图5所示。根据接触应力曲线变化情况,试验选定摩擦载荷1N和5N,摩擦往复频率为1Hz,摩擦往复长度为10mm,摩擦试验时间为0.5h。

图5 球-平面接触应力曲线

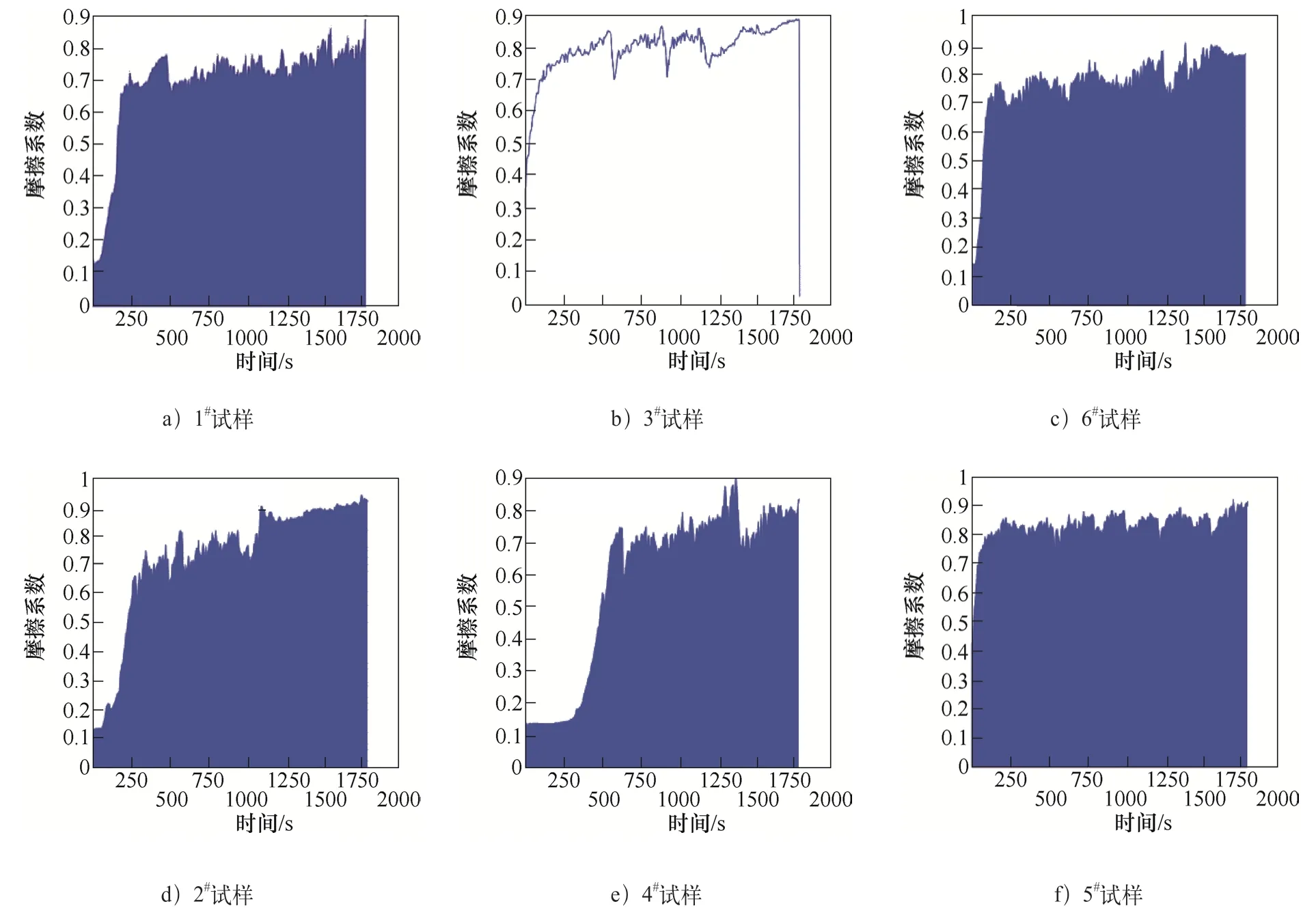

(1)摩擦系数分析 摩擦载荷为1N时各个试样(1#~6#)的摩擦系数变化曲线如图6所示。从6图可知,在1N载荷情况下,各个试样的初始摩擦系数均处于0.1~0.2之间。随着摩擦时间延长,可以发现摩擦系数也随之逐渐升高,但经过热处理的试样(1#、3#、6#)的摩擦系数变化不明显且均保持在一个较低的范围内。而焊态下的试样(2#、4#、5#)则在摩擦磨损试验时间达到1000s后,摩擦系数出现明显的突变升高现象。这是因为随着摩擦时间的延长,试样表面逐渐出现摩擦凹坑,且摩擦球与试样表面的接触面积也逐渐增大,从而导致摩擦系数越来越大。

图6 1N载荷下摩擦系数变化曲线

摩擦载荷为5N时,各个试样(1#~6#)的摩擦系数变化曲线如图7所示。由图7可知,相比载荷为1N时的情况,当摩擦载荷增大到5N后,除4#试样外,其他试样均在极短时间内进入稳定摩擦阶段,且摩擦系数保持在0.7~0.8。分别对两种载荷下条件下摩擦系数的平均值进行计算,结果如图8所示。从图8结果可知道,无论是在较小(1N)还是较大(5N)的摩擦载荷条件下,经热处理后的试样,均表现出相对热处理前更低的摩擦系数。这一结果同样证明了时效热处理能够有效改善钴基合金的耐磨性能。

图7 5N载荷下摩擦系数变化曲线

图8 平均摩擦系数

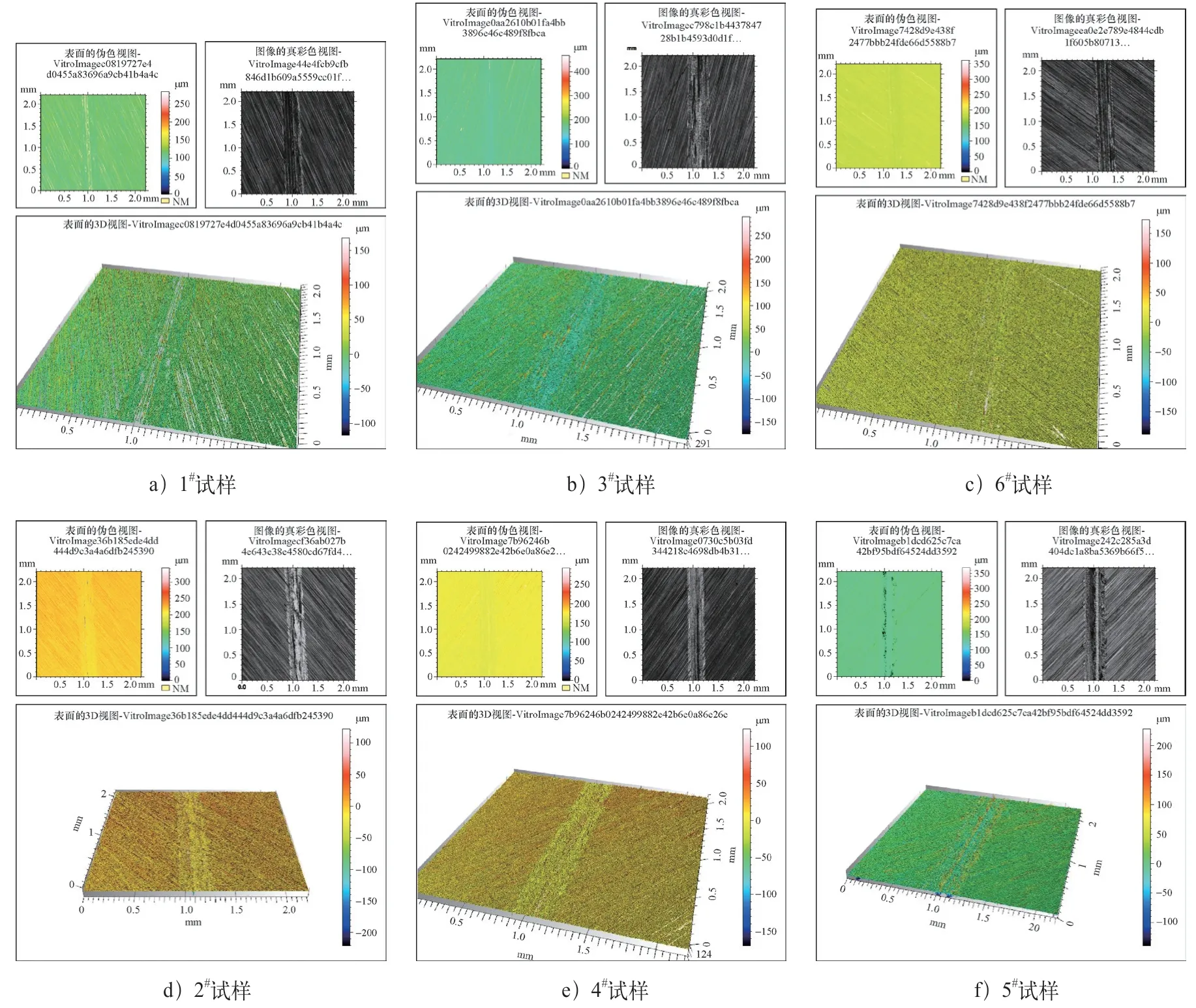

(2)磨损情况分析 各试样在5N摩擦载荷下进行0.5h的摩擦磨损试验后,得到试样表面的摩擦痕迹图如图9所示。分别对各试样的摩擦表面进行观察,并测量出磨痕的截面积及最大磨损深度,结果如图10所示。从图10可知,所有试样中5#试样的磨痕截面积及磨损深度均是最大的。对比其他各组试样的磨损情况,可发现1#、6#的磨痕截面积明显小于2#、4#,且1#、3#、6#的最大磨痕深度均处于较低的水平。

图9 5N载荷下试样摩擦痕迹图

综合对比各个试样的摩擦系数变化曲线以及磨损测量结果可得出,经过热处理后的试样,其综合性能相对更好。其中1#和6#试样的综合摩擦性能最优,3#性能其次,2#、4#相差不大,5#综合摩擦性能最差。这一试验结果充分说明,该钴基合金堆焊后,通过时效热处理方式能够很好地提升合金层的耐磨性能。此种类型的钴基合金产品,也能够通过时效热处理来提高合金的综合使用性能。

4 结束语

试验对特定高韧性钴基合金粉末采用等离子堆焊方式制备合金堆焊层,然后对试样进行分组,探究了时效热处理对堆焊钴基合金的影响情况,得到如下试验研究结论。

1)化学成分会对钴基合金的耐磨性、抗冲击性能产生重要影响。

2)时效热处理可改变堆焊钴基合金层碳化物分布及其形态,碳化物由粗大网孔状分布转变为细小网孔状分布,碳化物形态由大块状+大条状转变为细小条状。

3)时效热处理可有效提升合金抗热冲击性能,同时提升产品在高温骤冷情况下的持久性能。

4)时效热处理能够很好地提高堆焊钴基合金层的摩擦磨损性能,改善产品的综合使用性能。