选区激光熔化增材制造技术研究现状与展望

2023-10-28温家浩杨中桂丁永春靳逸飞

温家浩,杨中桂,丁永春,靳逸飞

1.中船海为高科技有限公司 河南郑州 100033

2.中国船舶集团有限公司第七一三研究所 河南郑州 450015

3.河南省预应力高强度栓接结构连接件工程研究中心 河南郑州 100033

1 序言

选区激光熔化(SLM)是近年来出现的一种新型的快速成形(RP)技术。该技术是一种增材制造工艺,以激光束为能量源、以预先建立的CAD数据为基础,通过逐层熔化粉末床来生产零件[1]。

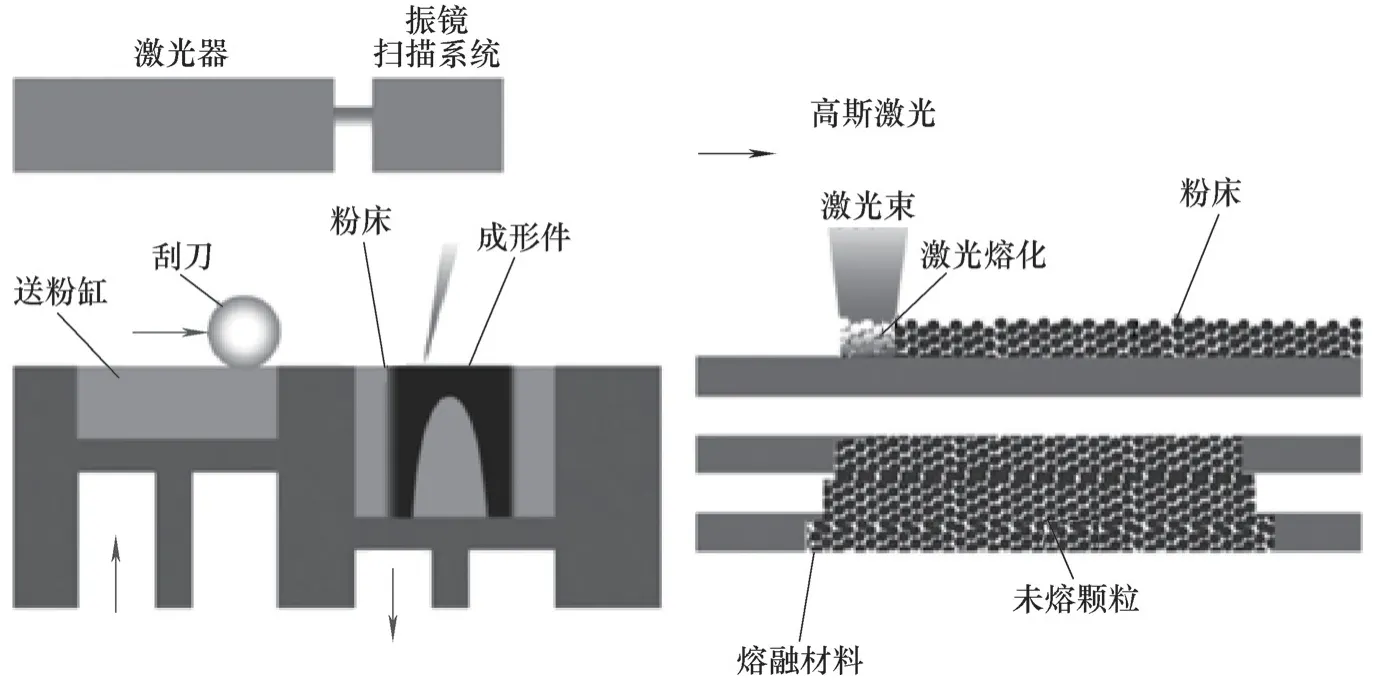

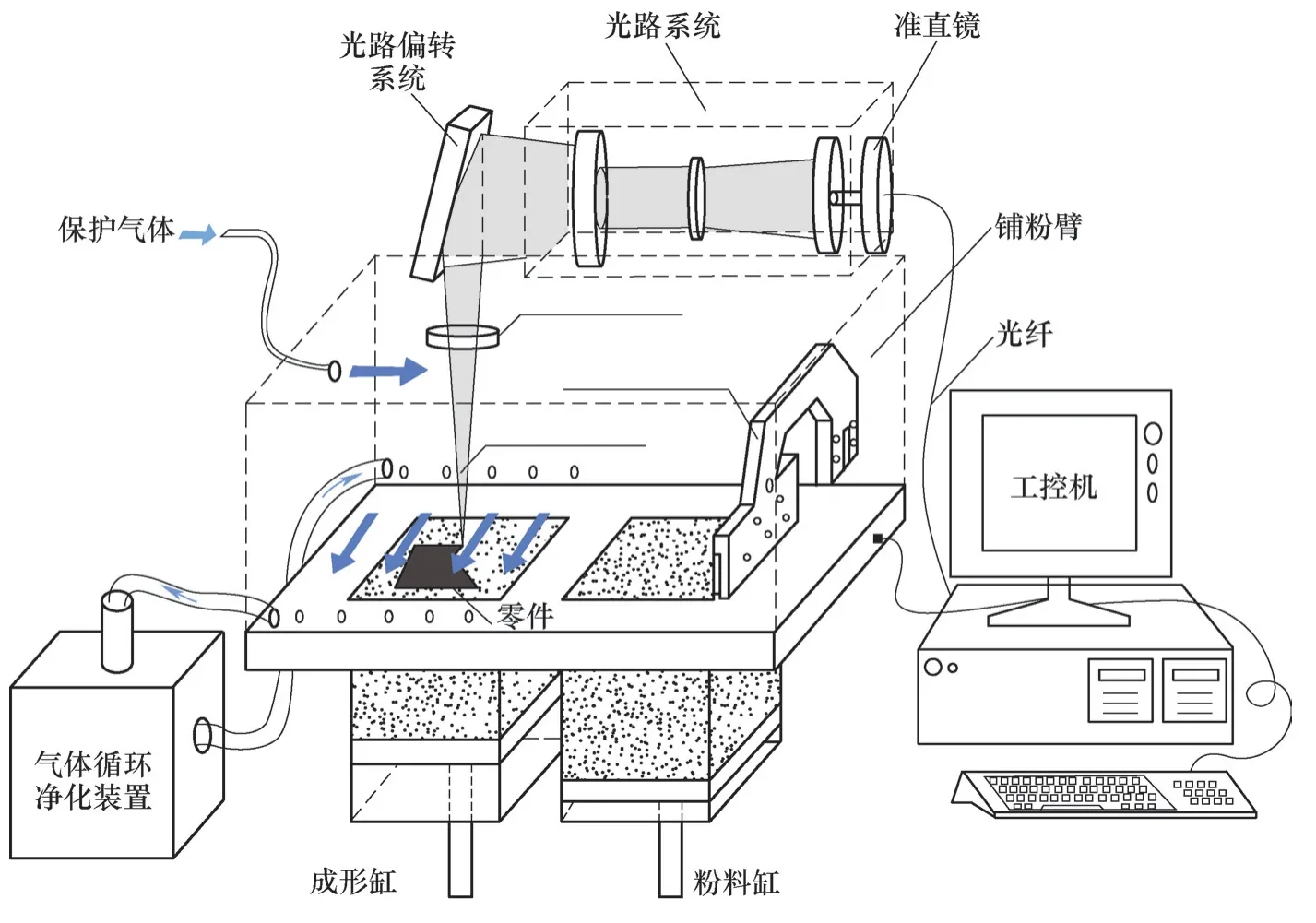

SLM是一种固体自由曲面制造工艺,通过激光扫描粉末床分层构建三维零件。通过使用聚焦激光束提供的热能处理选定区域来获得固结。采用光束偏转系统(振镜),通过CAD模型计算,对每一层进行相应截面的扫描。目前,SLM技术广泛应用于航空航天及汽车等行业。与传统制造技术相比,该技术具有一系列优势:更短的上市时间、使用廉价的材料、更高的产品产出率、多功能性、高精度,以及在具有独特设计和固有工程特征的部件中产生更多功能的能力。SLM是一种非常规的生产工艺,采用激光热源熔化金属粉末层。凭借一种“分层制造”的方式,可以成形更复杂的零件。SLM技术的原理如图1所示。商用机器在粉末沉积方式(滚筒或刮板)、气氛(Ar或N2)和使用的激光器类型(CO2激光器、灯或二极管泵浦Nd:YAG激光器、磁盘或光纤激光器)方面有所不同[2-4]。SLM典型设备如图2所示。

图1 SLM基本原理

图2 SLM典型设备示意

SLM引发了几何和材料设计的非凡多功能性,被认为是一种近净形状技术,也是一种特殊的技术,可以创建功能梯度材料和具有个性化局部功能需求的复杂组件。此外,SLM技术允许生产几乎完全致密的金属零件。在SLM过程中,可能会出现残余应力和变形缺陷等现象,特别是翘曲变形的严重程度制约了SLM的熔化质量和最终应用[5,6]。

本文详细描述了SLM技术的基本原理和加工过程,详细介绍了国内外SLM的关键技术、研究成果应用,并进一步讨论了SLM技术的应用及其发展。

2 SLM关键技术研究

2.1 材料优化

设备、材料与工艺是构成SLM的三个核心要素。根据形状的不同,SLM所用的材料可分为金属粉末、金属丝材和金属块材。金属粉末的主要评价指标包括球形度、平均粒径、流动性及杂质含量等,针对设备和性能均有不同的要求。然而,对于丝材和块状材料的形状则没有过高的要求[7]。

选区激光熔化工艺中金属粉末材料主要有铁基合金、镍基合金、铝合金、钛合金、铜合金及钴铬合金等[8]。

2.2 设备优化

相比传统设备,目前较新型的多激光选区熔化设备拥有不止一套激光器和扫描振镜,解决了其成形效率低和成形尺寸受限的难题[9]。

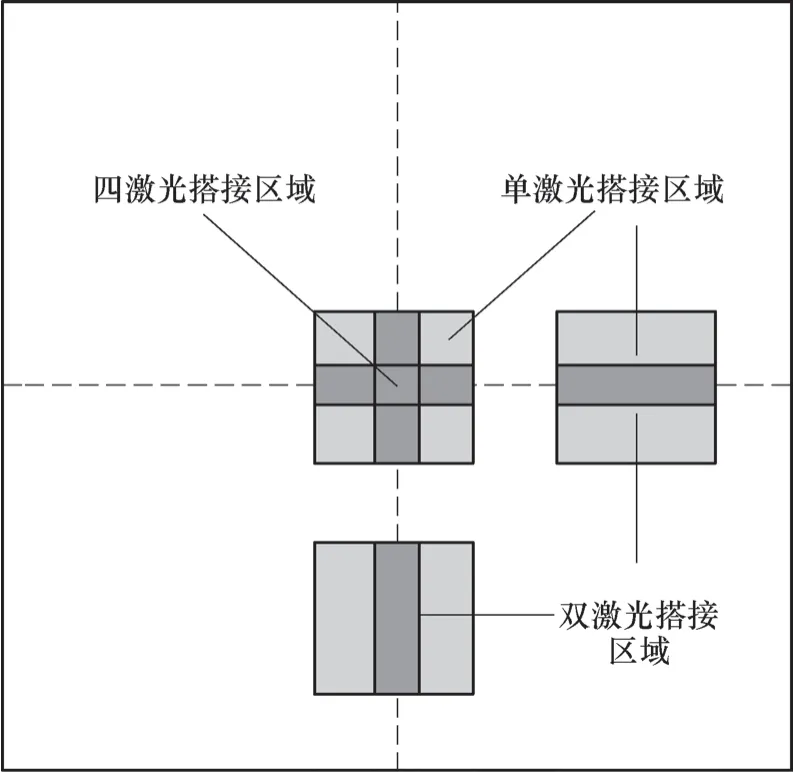

多激光选区熔化设备成形时,每个激光器负责加工不同的区域,同时开展打印工作。针对多激光选区熔化技术的应用,相关学者进行了研究。华中科技大学光电国家实验室王泽敏等[10]利用其开发的四激光束选区激光熔设备,研究了四激光同时成形的Ti6Al4V搭接区与孤立区的组织性能。结果显示,搭接区的组织性能未发生明显的变化(见图3)。

图3 多激光打印设备种激光搭接区示意

2.3 支撑处理

支撑结构在金属增材制造技术中起着非常关键的作用,一方面需要支撑起零部件模型的悬垂区域,并将成形的金属零部件锚定到基板上,避免成形过程中因重力及外部作用力(如SLM中铺粉辊移动等)而引起金属零部件加工失败;另一方面则起到热传导作用,将成形过程中的金属零部件积累的热量传导出去,避免因热应力、残余应力而引起翘曲变形、裂纹等[11]。

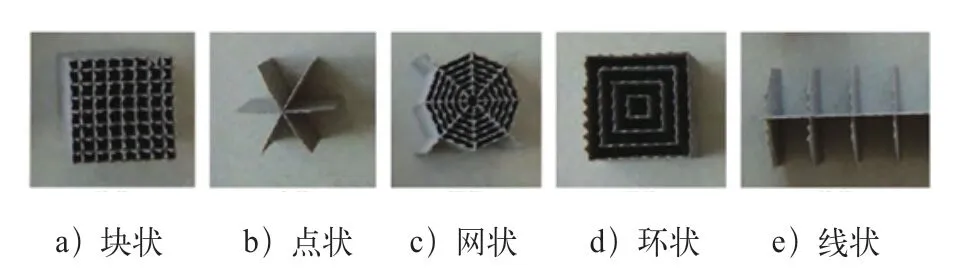

目前,可将柱状支撑、点状支撑、块状支撑、环状支撑、网状支撑及线状支撑等多种样式的结构应用于SLM技术的零部件制造中。不同类型支撑结构应用于金属增材制造工艺的成形效果如图4所示。由于这类支撑结构生成方法并不复杂,因此在当前的增材制造CAD软件(如Magics、3DXpert等)、增材制造CAM软件(如Cura、Kisslicer、Slic3r、Ice SL等)及支撑设计专用软件(如E-Stage等)中都能够提供支持。近几年,也有相关研究人员探索将点阵结构、晶胞单元等填充类型作为打印模型的支撑结构。

图4 不同类型支撑结构应用于金属增材制造工艺的成形效果

2.4 工艺控制

SLM技术是多学科融合的工艺技术,包括复杂的热力学、化学、物理及冶金学等问题,工艺过程中容易引起气孔、裂纹及夹杂等内部缺陷[12,13]。可通过优化SLM过程中的工艺参数,例如激光功率、扫描路径、扫描速率、搭接率及抬升量等,获得性能优异、致密度高的零部件。通常采用单位体积内的平均施加能量,即体积能量密度E来表示,具体表达式[14]为

式中 E——体积能量密度(J/mm3);

P——激光功率(W);

v——激光扫描速度(mm/s);

h——激光扫描间距(mm);

t——层厚度(mm)。

2.5 复合增材制造技术

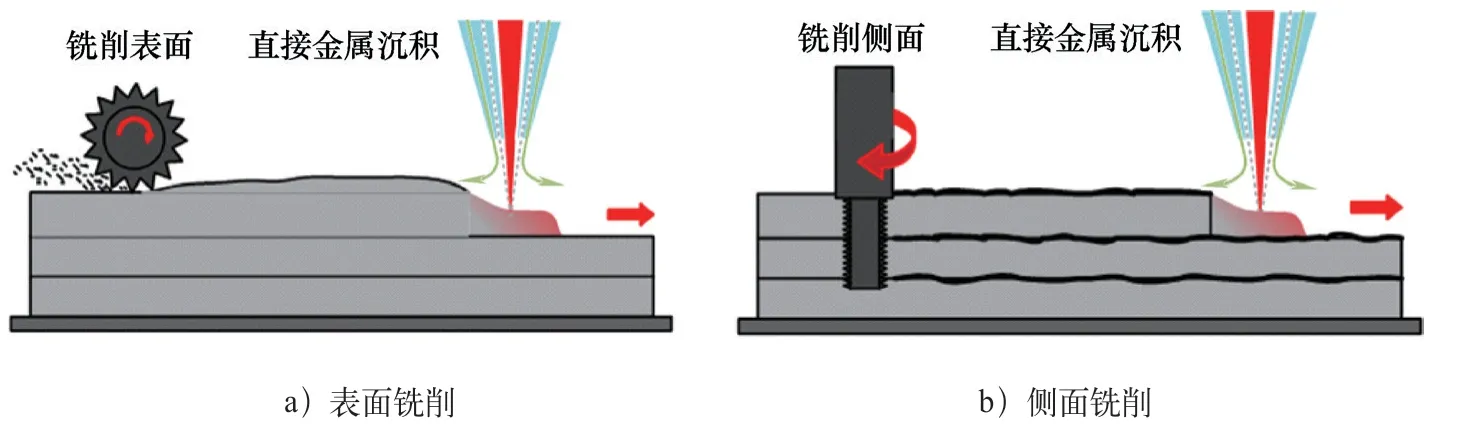

复合增材制造主要基于增材制造技术,在零件制造过程中采用一种或多种辅助工艺与增材制造工艺耦合协同工作,使工艺、零件性能得以改进[15]。复合增材制造技术包括3D打印技术复合新技术、3D打印技术与传统技术复合制造技术,利用增材制造技术并非抛弃传统制造技术。复合增材制造技术包括基于激光辅助的复合增材制造技术(见图5)、基于轧制的复合增材制造技术、基于机加工的复合增材制造技术(见图6)、基于激光锻造复合增材制造技术,以及基于喷丸的复合增材制造技术等。

图5 基于激光辅助的复合增材制造技术

图6 基于铣削加工的复合增材制造技术

2.6 多材料增材制造技术

多材料增材制造(Multi-material Additive Manufacturing)技术是基于增材制造技术,对零部件的材料进行设计,使用多种具有优异性能的材料进行整体成形,能够优化零部件的性能或者实现多种特殊功能,从而达到设计目的的零部件加工方法。多材料增材制造技术种类丰富,包括金属和非金属材料之间自组合或跨材料组合、材料多重组合、材料与气孔点阵组合,以及多材料拓扑结构设计等多种形式[16]。

3 技术应用

3.1 航空航天中的应用

SLM技术方向的发展特点:适应于小尺寸零部件加工,其加工精较高,但加工效率低[17]。SLM在航空航天的应用主要体现在一体化复杂内流道结构(如发动机燃油喷嘴、火箭发动机等)、小型燃气涡轮发动机(GTE)、轻量化结构(如支架等)及仿生结构(如机舱隔板、仿生隔板等)等方面(见图7)。

图7 SLM在航天航天上的应用

3.2 轨道交通装备制造中的应用

目前,激光增材制造技术在轨道交通装备制造中的应用处于前沿探索性阶段。在轨道交通运维方面,德国联邦铁路公司陆续与Materialize、Concept Laser、EOS等企业进行零部件的优化设计,为提高轴承盖的抗振性能和耐磨性,获得了具有中空结构的轴承盖。阿尔斯通公司为了实现减重70%的目标,采用SLM技术对列车的转向架抗侧滚扭杆安装座进行拓扑结构打印以及设计优化。中国中车也采用SLM技术成形了机车高压接地开关传动件(见图8)。采用SLM技术成形的零件在性能上优于铆接或焊接制造的零件,抗压性能提高了25%~75%,力学性能甚至优于锻件,同时零件尺寸误差<0.1mm[18]。

图8 中国中车SLM成形传动件

3.3 植入体在激光增材制造中的应用

在植入体的SLM技术应用中,关键内容有生物活性材料的设计、孔径微观结构控制、植入材料成骨活性、材料生物力学性能,以及植入材料降解等。此外,还有生物活性陶瓷、镁合金骨修复材料、金属基材料或高分子材料的表面改性及材料复合活性因子添加等活性生物材料[19]。

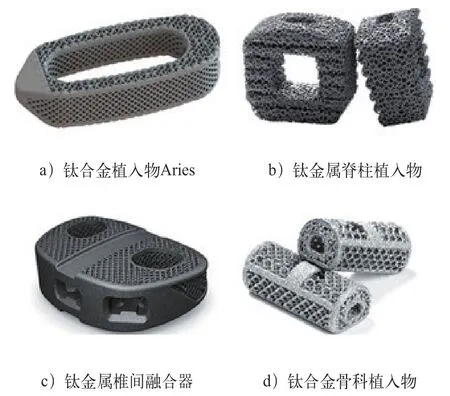

SLM技术在国外的产业应用方面举例如下:美国OSSEUS公司成形了钛合金植入物Aries(见图9a),孔隙率为80%,植入物可以在脊柱组织中生长;美国Zimmer公司成形了钛金属脊柱植入物(见图9b);德国EIT公司成形了孔隙率高达80%的钛金属椎间融合器(见图9c),优化了孔洞的尺寸和形状。我国的企业中,爱康医疗推出钛合金骨科植入物产品,用于全国首例19cm多节段人工椎体定制化手术的植入物(见图9d)。

图9 金属植入物产品

4 展望

4.1 加快新型技术安全风险规制体系建设

科学技术的发展有时会带来一些安全风险,甚至可能引起社会急剧变化。增材制造作为一种制造技术,也是一把“双刃剑”,一方面促进了人类生产方式的深刻变革,另一方面也成为国家安全、社会安全及公民人身财产安全等领域新的风险源[20]。

增材制造的风险包括以下几种:①国防安全风险。②航空航天风险。③核安全风险。④社会安全风险。⑤食品安全风险。⑥医疗安全风险。⑦经济安全风险。⑧生态安全风险。

4.2 推动多材料、多工艺协同金属增材制造

金属增材制造技术包含多种不同的工艺,如粉末床熔融、定向能量沉积、冷喷涂等,各种工艺已经证明适用于不同的制造领域。从个性化到小批量、再到超过10万件的大批量制造,增材制造正在创造一个个奇迹。然而,各种工艺都有其技术限制,无论受制于材料、尺寸还是成本,各项工艺无法通用。为推动金属增材制造多材料和多工艺融合发展,来自8个欧洲国家的21个工业和研究合作伙伴正在共同推进一项名为MULTI-FUN项目。该项目为期3年,由欧盟“Horizon 2020创新计划”资助,树立两个重要的战略目标:第一个是通过使用新型活性材料,提高金属增材制造零件的性能;第二个是通过创新和经济高效的新增材制造技术,实现大尺寸、多材料、复杂结构协同制造。

5 结束语

增材制造被称为第三次工业革命和“野蛮神器”,在各行各业的广泛应用已经证明,增材制造是生产复杂结构产品、替换零件、按需制造,以及大规模定制产品的理想选择。作为金属增材制造中研究较为成熟的SLM技术,在航空航天、轨道交通装备制造、植入体、高附加值产品修复与再制造等领域有着广泛应用。设备、材料与工艺,是构成SLM的3个核心要素。打印策略、材料优化、设备优化、模型处理、支撑处理、仿真分析、工艺控制、质量控制、职业与职业健康控制是SLM的关键技术。复合增材制造、多材料增材制造、超材料增材制造是SLM研究的前沿技术。SLM面对着众多机遇与挑战,未来SLM领域应加快新型技术安全风险规制体系建设、完善标准体系,推动多材料多工艺协同金属增材制造,加快智能化高精密高效率装备研发、高端专用材料研究与开发,加强专利布局与基础人才队伍建设,注重全过程自主可控。