辐照交联无卤阻燃可陶瓷化硅橡胶复合材料的构建及性能研究

2023-10-17崔正华张宏岩许文革刘佰军

姚 远,王 乐,崔正华,刘 洋,张宏岩,许文革,刘佰军

(1.中核同辐(长春)辐照技术有限公司,长春 130000;2.吉林大学 化学学院,长春 130012)

人类社会的高速发展离不开电力,电线电缆的使用量不断增加,不可避免会带来电缆击穿、电缆燃烧等安全隐患[1]。随着人类环保和安全意识的不断提高,无卤阻燃环保材料的开发越来越受到重视[2]。硅橡胶具有非常好的柔韧性和化学稳定性,在火焰中具有一定的自熄性,同时在燃烧时热释放效率低、不发生滴落现象、不产生有毒气体,是一种具有良好应用前景的绝缘材料[3]。通过向硅橡胶基体中添加成瓷填料、助熔剂等其他无机填料可以制成可陶瓷化硅橡胶。经过高温燃烧后产生的陶瓷化结构能够隔绝火焰,起到防火阻燃的作用,能够在一定时间有效保护电流和信号的传输[4]。

硅橡胶是一类具有优异耐高低温和耐老化性能的聚合物弹性体,在电线电缆绝缘材料领域得到广泛的应用。但是由于—Si—O—Si—分子链结构在赋予硅橡胶材料良好的柔韧性,但也导致了其力学强度不足,因此对硅橡胶进行交联增强成为必然[5-6]。随着近几年辐射化学的发展,利用γ射线和高能电子束(EB)辐照产生自由基,引发聚合物分子间交联反应进而形成稳定的三维网状交联结构的硫化方式走入科研人员的视野[7-8]。相对于传统的化学硫化交联方式,辐照交联可以在室温条件下高效完成,且不使用化学硫化剂等助剂进行交联反应,因此具有工艺简单、高效快捷、交联度可控、交联点分布均匀等优点,这种交联方式适合工业化连续生产[9-12]。

针对可陶瓷化硅橡胶的性能改进,以及成瓷不完整和成瓷后强度不够等问题,科研人员在可陶瓷化硅橡胶复合材料的构成和成瓷机理等方面开展了大量研究。Wang等以氢氧化镁为无机陶瓷填料,制备了耐火陶瓷化硅橡胶复合材料。结果证实,通过提高烧蚀温度,能够增加残渣中结晶相的相对含量,形成自支撑陶瓷体[13]。Chen等通过在硅橡胶基体中引入不同的阻燃剂来进行阻燃效果的研究,证明了由红磷和氢氧化铝构成的协效阻燃剂与单一阻燃剂相比具有更为理想的阻燃性能,能够有效减少复合材料的质量损失率[14]。Hanu 等研究了向硅橡胶基体中添加云母所制备的可陶瓷化硅橡胶复合材料的陶瓷化机理,发现陶瓷化过程是通过云母发生熔融并与硅橡胶降解生成的二氧化硅残渣发生共晶作用实现,经过高温熔融形成的流动相连接填料并在冷却后提高了剩余残渣强度[15-16]。

本研究以甲基乙烯基硅橡胶为基体材料,通过共混的方式引入有机-无机协效阻燃剂和其他功能填料。在构建可辐照交联的硅橡胶复合材料的基础上,进行了γ射线辐照交联改性和陶瓷化过程研究,并对辐照交联的可陶瓷化硅橡胶复合材料高温灼烧前后的结构和性能进行系统评价。

1 实验部分

1.1 仪器和试剂

Nova nano 450型场发射扫描电子显微镜(SEM):美国FEI公司; AG-20 KN 型电子万能材料试验机:日本 SHIMADZU 公司;TGA型热失重分析仪:美国Pekin-Elmer Pyris1;数显氧指数测定仪:山纺M606B;ZC-90F 型高绝缘电阻测量仪:上海汉仪电气科技有限公司;Automatic LCR Meter 4225型介电常数测试仪:天津安福泰电子技术有限公司;交联过程利用钴源(60Co)实现,采用悬挂链装置(4.0 kW,380 V,运行频率50 Hz),辐照源的放射性活度为2.146×1016Bq。

甲基乙烯基硅橡胶(重均分子量:500 000,乙烯基含量约为1.6%):中国成都中昊晨光科技有限公司;氢氧化镁:武汉合众中国有限公司;N,N-二甲基乙酰胺(DMAc):上海中国有限公司;气相二氧化硅(比表面积:(120±15) m2/g,平均粒径:14 nm):卡博特公司;玻璃粉和羟基硅油:青岛丰宏化工有限公司;六(4-((4-烯丙基氧基苯)磺酰基)苯氧基)环三磷腈(CP-Allyl)参照文献的方法合成[17]。

1.2 实验方法

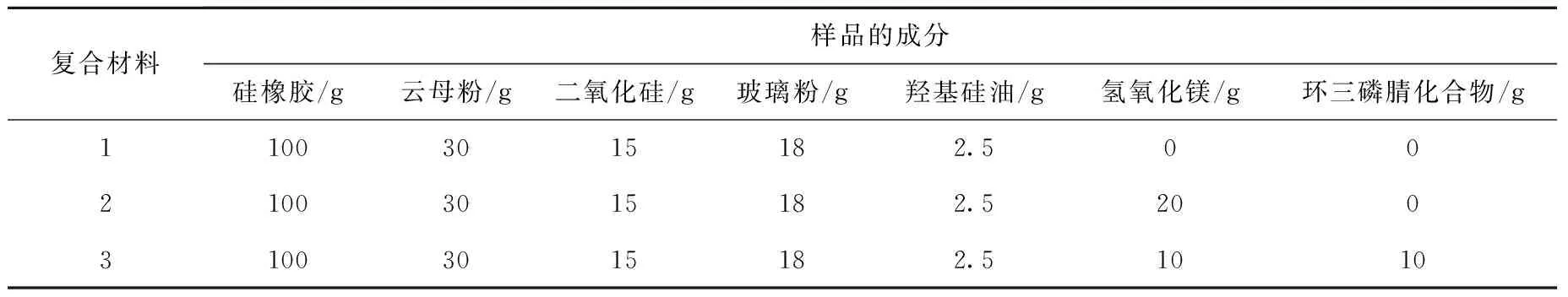

1.2.1复合材料的制备及交联 室温下,在齿轮比为1∶1.4的双辊轧机上制备复合材料。以复合材料3为例,将100 g 甲基乙烯基硅橡胶(MVSR)包裹在双辊轧机上,将辊轴间隙设置为2~3 mm。依次加入15 g二氧化硅、30 g云母粉和2.5 g羟基硅油,混炼10 min后,初步得到混炼胶。然后,将辊轴间隙调整至1~2 mm,向上述混炼胶中分别加入18 g玻璃粉,10 g Mg(OH)2和10 g CP-Allyl,混炼10 min后,获得复合材料3样品。复合材料1和复合材料2使用相同的方法制备,具体材料组成列于表1。

表1 可陶瓷化硅橡胶复合材料的组成Table 1 Formulations of ceramizable-silicone-rubber composites

将制备好的样条利用60Co进行辐照交联处理,吸收剂量分别为40、80、120和160 kGy。

1.2.2复合材料的热、机械、极限氧指数和绝缘性能 TGA测试气氛为空气,升温速率为10 ℃/min,温度范围:50~800 ℃。机械性能测试按照ASTM D412标准进行测试,数据为5个相同样品的平均值。极限氧指数参照GB/T 2406.2—2009标准进行测试。按照GB/T 1410—2006测定样品的体积电阻率和表面电阻率等绝缘性能。

1.2.3复合材料的辐照交联、陶瓷化和形貌 空气氛围下25 ℃对样品进行60Co辐照交联处理,平均吸收剂量率为 135 Gy/min,由重铬酸钾(银)剂量计测定吸收剂量。不同辐照剂量下,硅橡胶凝胶含量(Gel content)的测定方法:用二甲苯作提取液,在索氏提取器中放入5.0 g样品,加热回流24 h。取出样品,用无水乙醇清洗后,100~120 ℃的烘箱中干燥3 h后称重。通过计算样品测试前后的质量差来表征凝胶含量(假设阻燃剂等添加成分的质量不变),未辐照复合材料的凝胶含量为零。

复合材料的陶瓷化过程是在马弗炉中进行,样品在700~1 000 ℃空气氛围下烧结30 min后完成。用场发射扫描电子显微镜观察材料的截面形貌,并在测试前对样品表面进行喷金处理。

2 结果与讨论

2.1 陶瓷化硅橡胶复合材料的制备及交联

以甲基乙烯基硅橡胶(MVSR)为基体,以具有辐照敏化作用的烯丙基环三磷腈(CP-Allyl)为有机阻燃剂,Mg(OH)2为无机阻燃剂,同时引入耐火填料、助熔剂等助剂,构建了一系列基于有机-无机复配阻燃剂,适用于辐照交联工艺的新型无卤阻燃陶瓷化硅橡胶复合绝缘材料。为了提高耐热性能和力学强度,采用γ射线对复合材料进行处理,控制吸收剂量分别为40、80、120和160 kGy。通过凝胶含量(采用二甲苯作为溶剂萃取方法获得)评价硅橡胶复合材料的交联效果,结果示于图1。由图1发现,对于40 kGy和80 kGy的样品,凝胶含量均随着剂量的增加而增加。在80 kGy剂量下,样品复合材料1、2、3的凝胶含量分别达到92.7%,93.8%和95.7%,可见所构建的体系发生了高效的交联反应。而对于120 kGy和160 kGy的高剂量,样品的凝胶含量在一定程度上有所降低,高剂量下橡胶分子链可能发生降解。另外,在相同的剂量下,含有CP-Allyl填料的复合材料3具有更高的凝胶含量,这也表明CP-Allyl可以起到一定敏化剂的作用,促进硅橡胶基体的交联。

图1 复合材料吸收剂量与凝胶含量之间的关系Fig.1 Relationship between radiation dose and gel content of the composites

2.2 复合材料的热、机械和绝缘性能

对辐照处理后的样品(剂量80 kGy)进行热稳定性、力学性能和邵氏硬度测试,结果列于表2。在空气气氛下的 TGA 和对应的 DTG 曲线示于图 2。由表1和图2可知,含有机-无机复配阻燃剂的复合材料3样品热稳定性与复合材料1和2相比,没有大幅度降低。三种复合材料在300 ℃开始分解,最大的热分解温度在450 ℃左右,这主要对应硅橡胶主链的分解。其中,复合材料3两段失重可能分别来自硅橡胶基体和有机阻燃剂的分解。在280 ℃以下均没有明显热失重,表明复合材料的热稳定性良好。

图2 复合材料的TGA和DTG曲线Fig.2 TGA and DTG curves of the composites

表2 复合材料的热稳定性能和力学性能Fig.2 Thermal and mechanical properties of the composites

不同剂量下复合材料的邵氏硬度和力学性能的对比示于图3。由图3可见,三种样品在80 kGy剂量下,均显示了最高的硬度。这与形成较为完善的三维网络相关,也即高交联程度有助于提升材料的硬度。有敏化成分存在的复合材料3样品表现出最高的硬度值(90.5 HA)。同时,在相同的计量时,三种样品的拉伸强度和杨氏模量符合以下规律:复合材料3>复合材料2>复合材料1。而断裂伸长率的规律恰恰相反,这同样与交联程度的大小相关。即交联可以有效提升复合材料的力学强度和模量。以80 kGy后的复合材料3样品为例,拉伸强度可以达到4.65 MPa,杨氏模量为18.77 MPa,断裂伸长率为114.8% (表2)。

图3 不同剂量下复合材料的邵氏硬度(a)和力学性能(b~d)Fig.3 Shore hardness (a) and tensile properties (b-d) of the composites after irradiation at different doses

通过极限氧指数(LOI)来评价复合材料的阻燃性能,具体测试结果列于表3。复合材料1、复合材料2和复合材料3的LOI值分别为29.0%、33.2%和分别为34.4%。添加CP-Allyl的复合材料3具有最高的极限氧指数,表明CP-Allyl和Mg(OH)2复合阻燃剂可以在提高陶瓷化硅橡胶复合材料的阻燃性方面发挥重要作用。

表3 复合材料的极限氧指数和电绝缘性能Table 3 Limited oxygen indexes and insulation properties of the composites

此外,本研究还测试了复合材料的体积电阻率、电阻值和相对介电常数等电绝缘性能,三种样品体积电阻率、电阻值和相对介电常数分别在2.1×1015Ω·cm、2.2×1013Ω和3.0以上,表明复合材料具有很好的绝缘性能。

2.3 复合材料的陶瓷化和形貌

对复合材料的陶瓷化过程进行了研究,经过700~1 000 ℃烧蚀后的不同剂量下复合材料的陶瓷化样品示于图4。由图4可知,所有样品都可以实现陶瓷化,样条表面能够形成坚硬、光滑的陶瓷化层。随着灼烧温度的升高,陶瓷化层的颜色变深。经过700~1 000 ℃烧结30 min后,陶瓷化后的样条表现出优异的自支撑能力,陶瓷化复合材料可能具有一定的强度。

在700~1 000 ℃烧蚀温度的重量损失示于图5,这些重量损失可能与有机物和聚合物分解产生的一些其他化合物有关。含有Mg(OH)2和Mg(OH)2/CP-Allyl填料表现出相对较低的重量损失。同时,经过700~1 000 ℃的复合材料3试样的重量损失率从36.8%增加到37.2%。对于每个样品,重量损失率在1 000 ℃时达到最高点。

通过SEM对三种样品在1 000 ℃烧蚀前后的横截面的形貌进行示于图6。烧蚀前,无机填料都均匀分布在甲基乙烯基硅橡胶基体中(图6a、c、e)。经过1 000 ℃高温烧蚀后,复合材料样品由松散的结构转变为均匀致密的结构,进而形成了陶瓷相(图6b,d,f)。与复合材料1相比,添加Mg(OH)2无机填料的复合材料2和添加Mg(OH)2/CP-Allyl有机-无机复配阻燃剂的复合材料3表现出更致密的微观结构。这是因为在经过高温烧蚀后,残留和产生的无机成分都可以参与陶瓷化层的构筑。

a——复合材料1(前);b——复合材料1(后);c——复合材料2(前);d——复合材料2(后);e——复合材料3(前);f——复合材料3(后)图6 复合材料在烧蚀前和烧蚀后的SEM图像Fig.6 SEM images of the composites before and after ablation

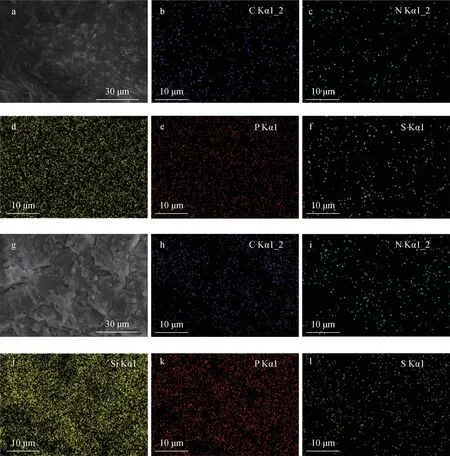

复合材料3样条烧蚀前后的SEM图以及C、N、Si、P和S元素的 EDS图示于图7 。由图7可知,复合材料中除了包含C和Si元素外,还包含来自CP-Allyl填料的N、P和S元素,这几种元素可以均匀分散在烧蚀前后的复合材料中。表明在经过1000 ℃烧蚀后,含有这些元素的残留成分也能够参与陶瓷化层的构筑[13,15]。

其中:b和h:碳元素,c和i:氮元素,d和j:硅元素,e和k:磷元素,f和l:硫元素图7 复合材料3在烧蚀前后SEM(a和g)以及EDS图像(b~f和h~l)Fig.7 SEM images (a and g) and EDX mappings (b-f and h-l) of Composite-3 before and after ablation

3 结论

本研究成功构建了基于甲基乙烯基硅橡胶的适合辐照交联工艺的可陶瓷化硅橡胶复合材料,并证实烯丙基环三磷腈成分可以充当辐照敏化剂和阻燃剂,并在高温灼烧后能够参与陶瓷化层的构筑。辐照实验证明,一定剂量下的γ射线辐照,能够有效提升硅橡胶复合材料的力学强度和模量等性能。对比测试结果表明,经过γ射线辐照改性后的含有有机-无机复配阻燃剂的复合材料3样品,具有优良热、力学性能、阻燃性能和绝缘性能。另外,所构建的复合材料在700~1 000 ℃高温烧蚀之后,能够形成致密、坚硬的陶瓷化层,且具有自支撑能力。制备的适合辐照交联改性的可高温陶瓷化的硅橡胶复合材料具有制备工艺简单可控,性能优异的特点,具有一定的应用潜力。