翼子板表面质量缺陷影响因素及控制方法研究

2023-10-07杨少臣赵建永马文涛

杨少臣, 赵建永, 马文涛

(长城汽车股份有限公司 生产技术中心, 河北 保定 071000)

0 引 言

汽车外覆盖件作为重要的功能性零件,对汽车的安全、隔振降噪等性能以及整车的造型风格与静态感知质量(包括表面质量和光影等)具有重要影响。汽车外覆盖件一般都由形状及特征复杂的空间曲面构成,具有材料薄、结构尺寸大、精度及表面质量要求高等特点。板料冲压成形是一个大变形、大位移、大转动的弹塑性力学过程[1],涉及金属在各种复杂应力状态下的塑性流动、塑性强化等问题,一般难以快速准确地建立影响因素与成形质量之间复杂的数学模型,因此,板料冲压成形常存在质量缺陷。

以翼子板为载体,分析其月亮弯位置表面缺陷的成形机理,并针对性地提出提升翼子板表面质量的控制方法,同时结合大批量生产验证控制方法的有效性,以期为汽车覆盖件成形质量的控制提供理论依据与技术支持。

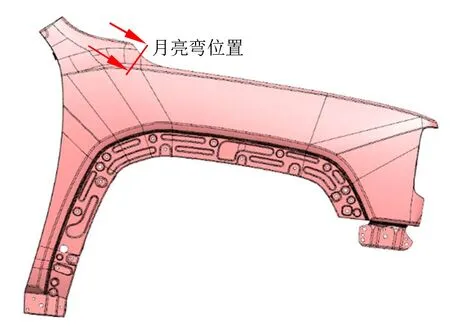

1 翼子板结构及冲压工艺

翼子板作为整车两侧的重要外覆盖件,与车门车灯、保险杠、机盖及侧围等部件搭接,结构复杂、质量精度要求高[2]。对两款车型翼子板表面质量进行分析,两款车型翼子板均在月亮弯位置产生表面缺陷的问题,如图1所示,其表面质量问题影响整车的外观质量。翼子板月亮弯位置缺陷消除困难且整改优化周期长,是各大车企攻克的重点与难点问题之一。以下以某车型翼子板月亮弯位置的缺陷为例进行分析。

图1 某两款车型翼子板月亮弯位置及光影缺陷

1.1 翼子板月亮弯结构特点

某车型翼子板结构如图2(a)所示,板料材质为HC180BD+Z,厚度为0.7 mm,其材料的力学性能参数如表1所示。

表1 某车型翼子板料力学性能参数

图2 某车型翼子板理论状态与实际状态对比

制件月亮弯位置的造型曲面急剧变化,特征较复杂。复核制件光影效果,翼子板月亮弯位置的斑马纹光顺平滑,无扭曲偏折等缺陷,如图2(b)所示。翼子板在生产过程中,月亮弯位置A面(外观面)区域出现不规则凹面,且凹面经过电泳、喷漆工艺后缺陷更明显。单件油石检测及光墙检测下缺陷表现如图2(c)、(d)所示,翼子板月亮弯位置A面区域存在不规则凹坑,且凹坑经过电泳工艺后缺陷显现更明显。

1.2 翼子板工艺分析

该车型翼子板采用传统的4工序冲压成形工艺[3],分别为OP10拉深、OP20修边/冲孔/侧修边、OP30翻边/侧翻边/整形、OP40侧翻边/冲孔/侧冲孔,如图3所示。由图3可看出,影响翼子板月亮弯位置表面质量主要是OP10拉深及OP30翼子板法兰边侧翻边工序。以下就翼子板月亮弯位置表面缺陷在冲压生产过程中的成形机理及控制措施进行针对性的分析。

图3 某车型翼子板冲压工艺

2 缺陷成形机理分析及相应控制方法

以模具制造生产流程为主线,从制件、工艺、结构、细化、调试等方面,分析翼子板表面缺陷问题产生的各项因素及控制参数,识别控制表面缺陷风险的关键要素。依据现场实物状态,制定关键控制要素的量化基准,以达到优化或消除表面缺陷的目的[4]。

2.1 翼子板月亮弯位置缺陷成形机理

从制件角度对月亮弯位置成形缺陷进行分析,图4所示为该翼子板数模,以下针对翼子板月亮弯位置的特征进行分析。

图4 某车型翼子板数模

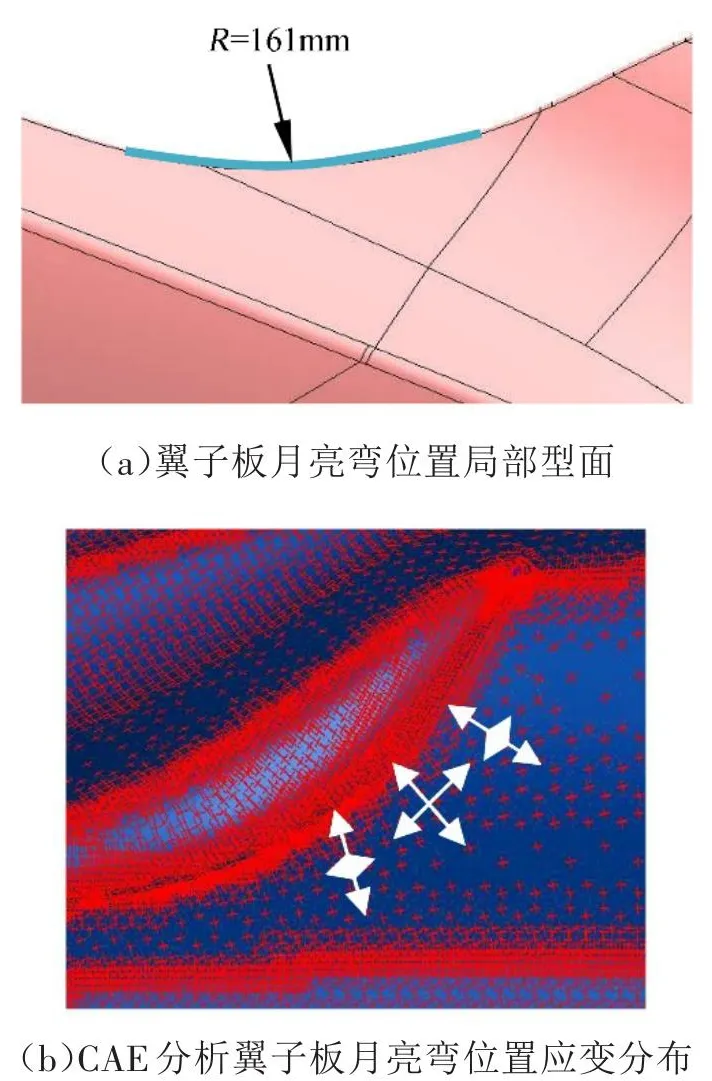

图5所示为该车型翼子板月亮弯位置的局部,由图5(a)可知,翼子板月亮弯位置为反凹造型,反凹曲率Rc=87 mm,图5(b)所示为CAE软件分析的翼子板月亮弯位置成形过程中凸、凹模模面与板料的接触状态[5],翼子板月亮弯位置A面反凹造型的两端先接触板料,月亮弯位置凹模先压料成形,中间部位只有成形到底时才与凸模完全贴合,造成中间反凹区域与两端区域板料变形量不一致,成形过程中板料呈悬空状态,边界区域材料聚集,图5(c)所示为CAE分析板料成形后月亮弯位置的表面油石状态,翼子板月亮弯位置仿真模拟分析中出现严重的表面质量缺陷。

图5 某车型翼子板月亮弯位置局部

图6(a)所示为翼子板月亮弯位置的平面圆角截面,翼子板月亮弯位置平面轮廓半径R=161 mm,对拉深过程中月亮弯位置A面网格进行受力分析,图6(b)所示为CAE分析板料成形到底时月亮弯位置板料的应变方向,轮廓圆角材料流动状态为聚集状态,月亮弯两侧在板料平面上垂直于板料流动方向的力比中间位置的力小,不同区域板料承受的内部应力差异过大,导致制件表面出现成形缺陷。

图6 某车型翼子板月亮弯位置型面及应变分布

图7(a)所示为翼子板月亮弯位置法兰边翻边高度示意图,翻边高度为8 mm。翼子板月亮弯位置翻边为伸长翻边,翻边后应力释放导致A面翘边,如图7(b)所示。翼子板灯角部位翻边过程材料受力不均匀,侧壁与外A面拐角位置应力集中,成形后应力释放导致制件回弹发生扭曲变形,造成表面质量不良,影响制件的外观。在成形分析和现场制造过程中,C柱处属于轮廓和型面都反凹的区域,图7(c)所示是回弹分析后的残余应力,CAE分析回弹后次应力,一般次应力大于-50 MPa即可满足制件的表面质量要求,但该区域次应力小于-50 MPa。

图7 某车型翼子板局部型面及残余应力分布

对翼子板成形工序进行排查发现,对翼子板月亮弯位置成形有影响的主要为OP10拉深工序及OP30翻边工序。表面凹陷的产生与成形过程走料不均匀、制件不均匀回弹以及该区域的残余应力密切相关。在模具制造和制件生产过程中,A面的表面质量缺陷受冲压工艺、模具结构、模具零件加工制造及后期研配等多方面因素影响。

2.2 翼子板缺陷控制方法

结合表面缺陷形成原因分析,从制件、工艺、模具结构及现场调试研合等方面对翼子板月亮弯位置成形的表面缺陷提出控制方法。

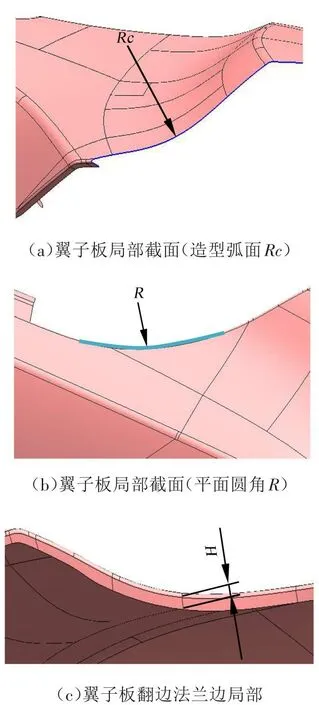

2.2.1 制件结构控制

如图8所示,影响月亮弯表面质量的参数主要为面曲率Rc、轮廓半径R、翻边高度H。其中凹面曲率Rc半径越大,A面缺陷越小;轮廓半径R越大,材料流动越均匀,表面缺陷越不明显;减小翻边高度H,材料在圆角区域的局部变形得到减缓,改善应力集中,表面缺陷程度也会降低。翼子板月亮弯位置的缺陷主要是由于制件造型引起的,优化制件造型使其平顺,改善成形过程中的材料流动条件是提升制件表面质量的关键技术路径。但为保证整车造型效果,翼子板月亮弯位置造型一般不能更改,需要从工艺、模具结构及现场调试研合等方面优化制件表面的缺陷问题。

图8 某车型翼子板局部截面参数

2.2.2 工艺参数控制

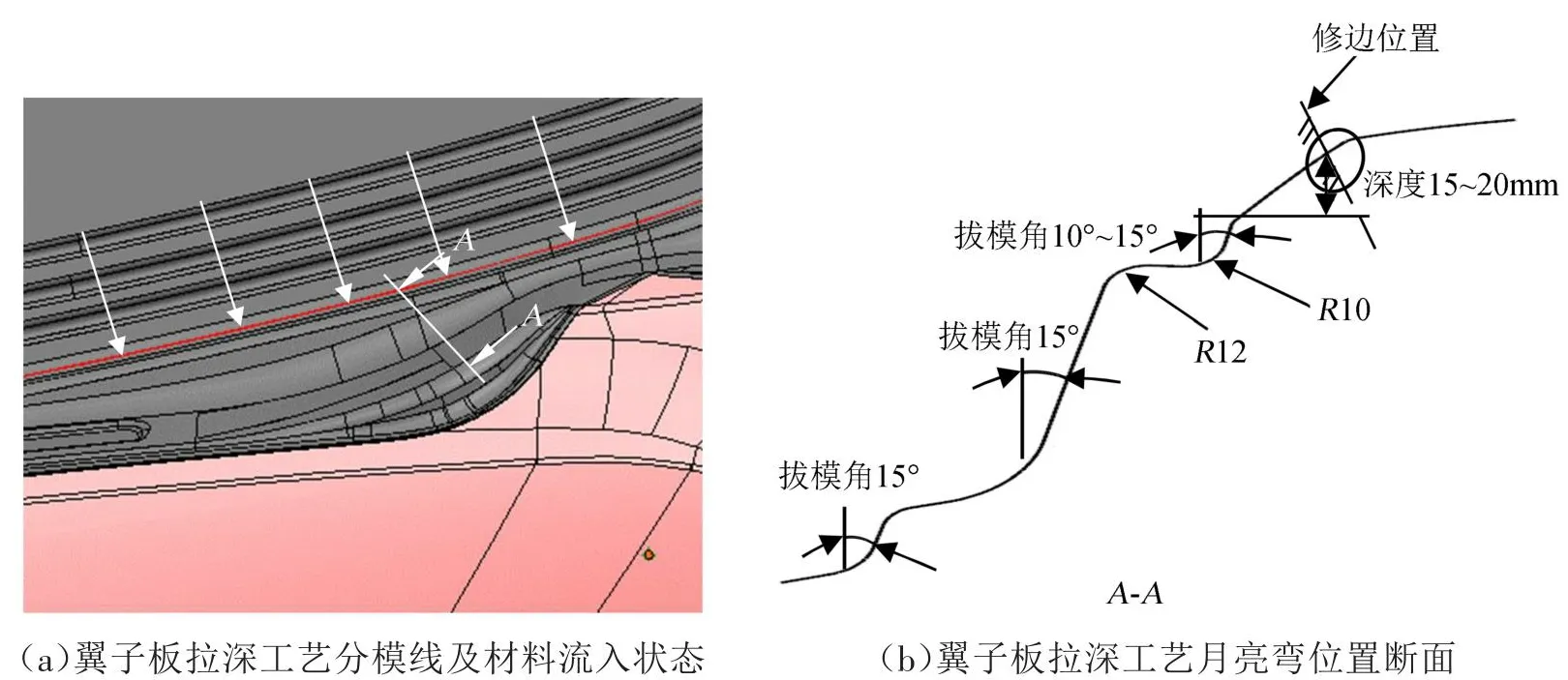

月亮弯位置的轮廓圆角材料流动呈聚集状态,月亮弯两侧在板料平面上垂直于板料流动方向的力较中间位置垂直于板料流动方向的力小,不同区域板料承受的内部应力差异过大,引起制件表面出现缺陷。减少材料流入,优化材料流动的聚集状态是优化翼子板表面质量的重要方案之一。分模线是板料成形与压料状态的分界线,优化分模线,可保持材料流入方向的一致性及材料流入的均衡性,分模线设置为直线,如图9(a)所示。工艺补充断面参数设计需充分保证材料变形的均匀性,最大限度消除造型反凹及轮廓拐角引起的材料变形不均;台阶宽度小于40 mm,不宜过宽,避免高出制件反凹延伸面;合理的台阶深度可起到拽料均衡抑制材料变形的作用,深度设为15~20 mm,翼子板月亮弯位置工艺补充截面如图9(b)所示,此处工艺补充拔模角10°~15°,圆角半径设计为R8~12 mm,保证此处台阶的拽料效果。

图9 某车型翼子板拉深工艺局部

图10所示为OP30翻边工序的翻边刀块局部型面。为保证翼子板灯角部位翻边过程材料受力均匀,翻边刀块按同时刃入设计,保证翻边过程中翻边刀块触料均匀。翻边刀块圆角减小到R=1 mm,增加板料固化效果,减小翻边回弹引起的翘边。

图10 某车型翼子板翻边工序翻边刀块型面

2.2.3 模具结构控制

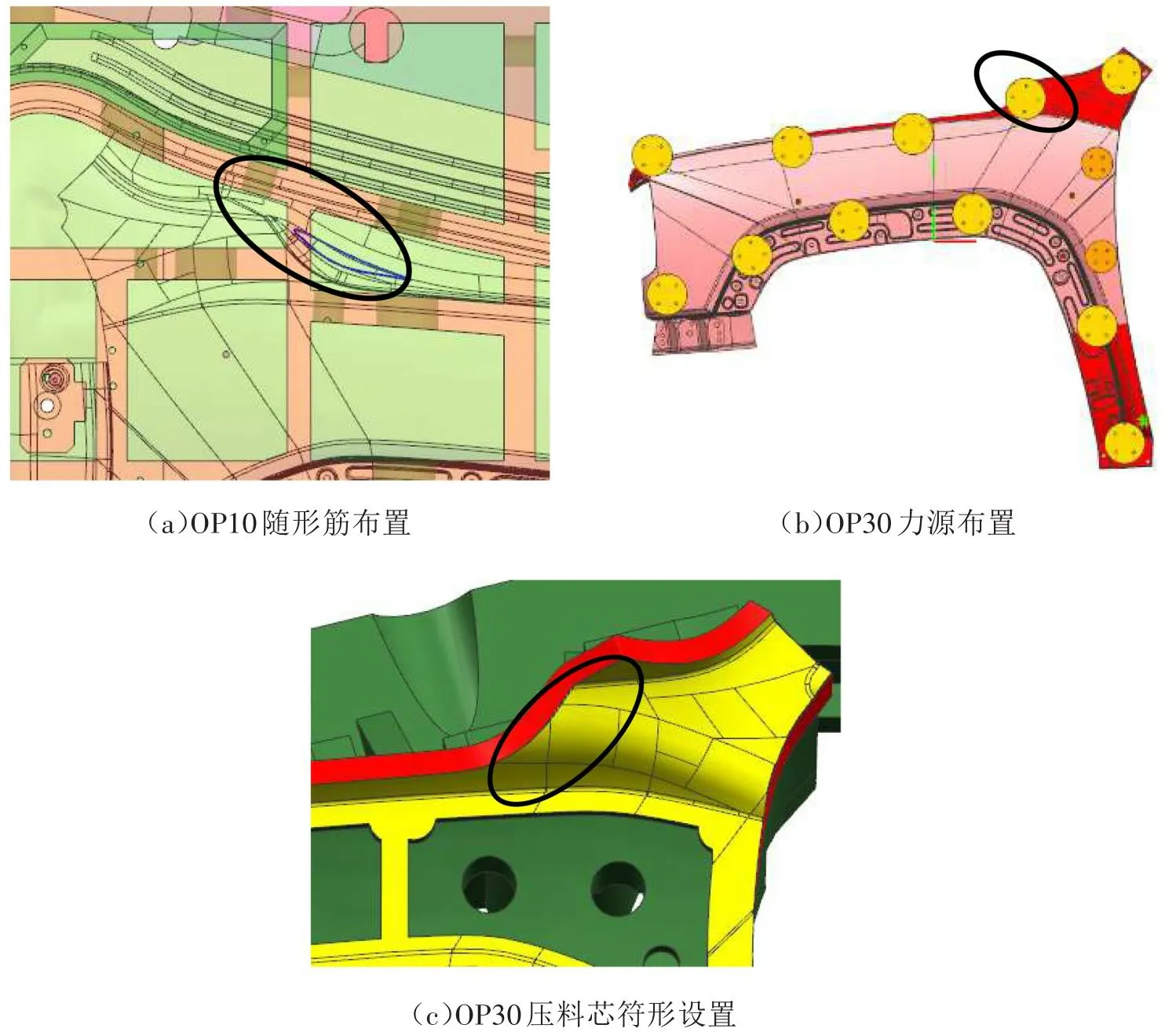

在批量生产过程中,由于板料的流动,模具零件与板料表面存在剧烈摩擦,模具零件受热膨胀后会导致凸模与凹模间隙发生变化,板料内部的应力分布会发生畸变,进而影响制件A面质量。为抵消模具零件变形引起的压力变化,保证翼子板月亮弯位置的模具零件能完全闭合,某翼子板月亮弯位置在OP10工序的随形筋布置如图11(a)所示,随形筋是模具结构上型面与机床连通的筋,用来传递机床的压力。图11(b)所示为翼子板月亮弯位置在OP30工序的力源(氮气弹簧)布置,通过氮气弹簧提供的压力,保证控制区域板料的压力。为保证翻边过程中A面不受拉力影响,并起到A面法向校平的作用,在OP30工序的月亮弯位置正上方布置力源,压力不小于40 kN,以压紧压料面,抑制翻边过程中成形A面板料的流动;在OP30翻边工序,上模压料芯翼子板月亮弯反凹位置型面设置为全符形,如图11(c)所示,避免制件背空强压阶差导致的光影不顺问题。

图11 某车型翼子板月亮弯位置局部模具结构

2.2.4 模具加工调试控制

冲压件的品质除了受冲压工艺和模具结构的影响外,较大程度上取决于模具零件型面的精度与表面质量,模具零件型面的精度与表面质量需要通过机加工及研合实现,且以模具零件表面研合率为指标进行控制。为更好地发挥数控加工的优势,缩短钳工研合时间及提高研合质量,在模具零件加工前,需要对加工数模进行细化处理,对模具零件局部型面进行强压处理(通过增加模具零件局部区域的间隙来改变压料力,以减少板料流动)。根据细化数模进行偏差加工后,钳工采用显示剂(常用的显示剂有红色氧化铅和刮削显示剂)对其效果进行确认。根据多车型的强压数值对比验证,结合翼子板月亮弯位置造型特点制定合理强压量,强压区域涵盖表面缺陷风险区域,钳工修整需满足研合着色对应性及均匀性。最终确认的强压区域及强压量:如图12(a)所示OP10拉深工序的上模强压量提升到0.1 mm,OP10工序整体研合率要求90%以上;翻边工序压料芯(见图12(b))进行处理,OP30工序强压保持A面周圈强压一致,设置为0.15~0.2 mm,OP30翻边工序压料面研合率要求95%以上。最终拉深工序及翻边工序强压研合效果如图12(c)、(d)所示,达到了预期要求。

图12 某车型翼子板月亮弯位置强压与研合调试

2.3 现场验证

通过实施上述控制方法,翼子板月亮弯位置表面缺陷得到改善,可以满足汽车覆盖件的量产要求。整改前后翼子板月亮弯位置表面质量对比如图13所示。批量生产验证表明,上述方法可有效解决翼子板月亮弯位置的缺陷问题。

图13 某车型翼子板整改前后月亮弯位置表面质量对比

3 结束语

翼子板作为汽车重要外覆盖件之一,具有造型复杂且变化集聚等特点。翼子板的造型特征、冲压工艺和模具设计及模具零件的加工和调试是影响翼子板质量的决定性因素。通过对某车型翼子板进行研究,从制件造型特点及成形工艺等方面剖析月亮弯位置的表面缺陷形成原因,并针对性地提出了优化制件造型、拉深和翻边工艺、优化模具结构及控制现场调试研合等措施,同时结合批量生产验证了整改对策的有效性,为控制汽车外覆盖件成形质量及冲模的结构设计提供理论依据与技术支持。