冲床板料输送机分离装置的动力学和运动学仿真分析

2022-03-14周运刚胡裔志胡迎春严裕剑

周运刚,胡裔志,胡迎春,严裕剑

(1.广西科技大学,广西 柳州 545616; 2.柳州狮达机械制造有限公司,广西 柳州 545004;3.广西师范大学 职业技术师范学院,广西 桂林 541004)

0 引 言

现如今,冲床板料的输送基本上使用机械手,板与板之间存在油污,市场上出现利用磁极线分割的冲压板料分离铁板分层器,将板料快速分离,然后用机械手将板料运送到指定位置进行冲压加工,实现自动化,但是,存在控制难度高、占地面积大、成本高等问题,不适合中、小企业大规模使用。因此,设计一款结构简单、体积小、成本低,适用于中小企业的冲床板料输送机有很大的必要性。

通过利用ADAMS软件对三维模型创建机械系统的仿真模型,对三维模型施加载荷以及驱动力,可以模拟机构实际工作状况中的运动特性[1]。雷超钦等[2]通过利用运动学仿真软件ADAMS建立牛头刨床的虚拟样机模型,对其进行动力学分析,并对该运动机构进行优化设计,将优化结果与优化之前进行对比分析,得出最优模型。桂林等人[3]利用ADAMS软件对拖拉机齿轮系统进行运动仿真,得出齿轮系统的动力学仿真数据,从而为拖拉机齿轮系统的优化提供数据支撑。

冲床板料输送机主要具备推送、分离、输送等功能,其中板料的成功分离是冲床板料输送机的核心环节,对分离装置进行ADAMS动力学和运动学仿真,利用仿真得出板料分离的推力和板料质心的位移、速度、加速度进行评估和判定,保证分离装置更好的实现其设计功能,避免设计缺陷,保证板料成功分离。

1 分离装置的模型建立

此研究在SolidWorks中建立冲压板料输送机分离装置的三维模型简图,如图1所示,板料垂直放置在滚轴上,电动液压机赋予推杆动力,推杆1通过板料左右限位架推动板料在滚轴上向左运动,到达指定位置,推杆2向下运动,给板料A一个向下的力,克服板料之间的大气压力,在6 s的时间内,板料向下运行50 mm,成功分离,通过输送装置将分离的板料送到指定的加工位置[4]。

图1 冲床板料输送机分离装置三维模型简图1.输送装置 2.板料A 3.板料B 4.推杆2 5,6.电动液压机 7.推杆1 8.板料左右限位架 9.滚轴

2 板料分离理论推力计算

板料之间存在着油污,造成两块板料与大气压之间产生一个很大的压强差,促使两块板料吸附在一起。已知:单块板料周长l=3 m,面积S=0.36 m2,板料重量为G1=165.244 N。查阅资料可得,板料之间的摩擦系数μ=0.1,水的表面张力系数是σ=7.28×10-2N/m,大气压强为P0=1.013 25×105Pa。

表面张力:

F1=σ×l=7.28×10-2N/m×3 m=0.218 4 N

(1)

大气压力:

FP0=P0×S=1.01325×105Pa×0.36 m2

=36 477 N

(2)

板料之间摩擦力:

f=μ×FP0=0.1×36 477 N=3647.7 N

(3)

推杆推动板料向下运动需要的理论推力F推:

F=f-G1-F1=3 647.7 N-165.244 N-0.218 4 N

=3 482.237 6 N

(4)

F推≥3 482.237 6 N

(5)

3 运动学和动力学仿真分析

3.1 三维模型导入ADAMS软件

ADAMS的三维建模能力不强,推送装置与分离装置在SolidWorks中建好三维模型,把SolidWorks中的三维模型导入到Adams/View中。将模型以parasolid格式保存,在Admas/View中新建一个模型,File/import中导入,完成三维模型的导入。

3.2 建立约束

三维模型导入ADAMS软件中,对模型进行约束处理,保证各个零部件按照工作需求完成运动。文中主要运用运动副对各个构件进行约束,例如固定副、移动副、旋转副等。根据分离装置的工作原理可知,在仿真运动中需要建立的运动副主要是固定副与移动副,其中电动液压机与推杆2建立移动副,板料1与板料2建立移动副,其余部件与地面建立固定副。针对分离装置板料1与板料2之间存在润滑摩擦,查阅资料可知,静摩擦系数为0.1,动摩擦系数为0.05。

3.3 分离装置仿真结果分析

针对分离装置,电动液压推杆2向下运动,设定平移驱动函数为Step(time,0,0,6,60),函数意义为推杆从0 s开始到6 s,向下移动的距离为60 mm。进行运动仿真,得到各项仿真数据结果。

3.3.1 仿真分离推力结果分析

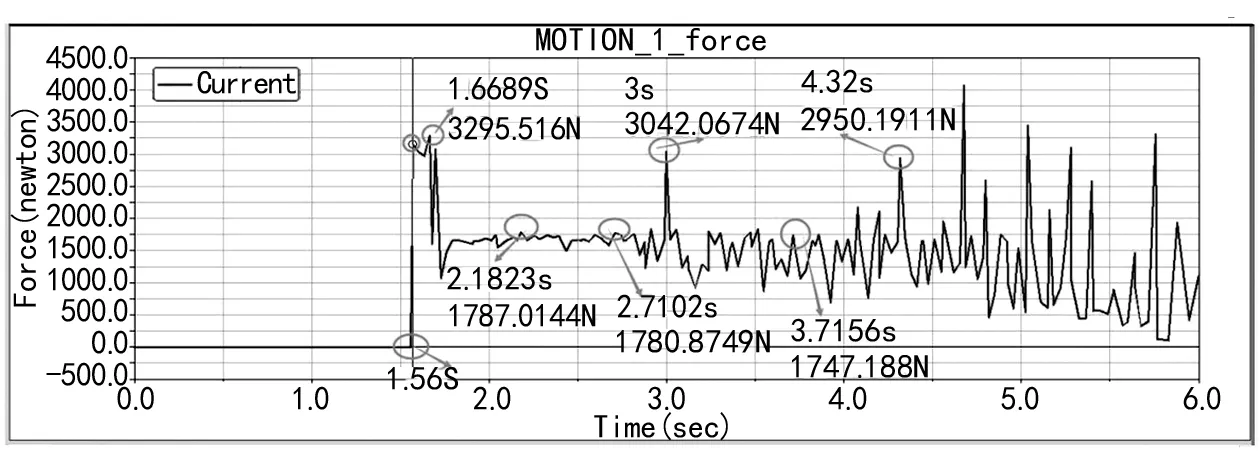

图2表示电动液压推杆平移驱动力后处理曲线图,从图中可知,在0~1.56 s时间内,推杆没有与板料接触,推杆与板料有10 mm的距离,压力为0;在1.56 s时推杆向下移动刚好与板料接触,在1.56~1.7 s时间段内,驱动力变大,最大驱动力在1.668 9 s的时刻,为3 295.516 N,此时板料1被推向下移动;在时间1.8~3 s时间段内曲线比较平稳,板料之间由静摩擦力变为了动摩擦力,压力在1 787 N左右;在3~6 s时间内,曲线时有在极短时间内跳动幅值大,整体趋势是往下弯曲降低,主要是因为板料被压向下运动,板料1与板料2分离,接触面减少,压力减小;曲线跳动,压力瞬间变大变小是因为电动液压推杆与板料1间建立接触约束,产生一定碰撞的原因。

图2 推杆2平移驱动力后处理曲线图

电动液压推杆推动板料向下运动需要满足的理论推力:

F推≥3 482.237 6 N

而通过ADAMS仿真测量出的板料1被推动所需的力为3 295.516 N略小于理论所需的推力,主要是因为板料之间油的成分复杂,在不同情况其表面张力系数σ不同,没有足够的条件测量油的表面张力系数,计算时是以水的表面张力系数计算的,油的密度比水小,因此油的表面张力系数比水小,测量的压力略小于理论所需的最小压力,符合设计要求。

3.3.2 仿真板料质心位移分析

图3表示板料1在分离装置推杆推动下的仿真质心位移后处理曲线。由曲线可知板料1在0~1.56 s内是静止的,电动液压推杆还未接触板料;1.56 s后开始运动,板料1质心在Y轴上距离坐标原点2.4173E-004 mm,6 s时板料1的质心在Y轴上距离坐标原点49.875 6 mm,在Y轴方向上移动距离为49.875 6 mm,运动仿真结果达到分离装置预期的设计效果。

图3 板料1质心位移后处理曲线

3.3.3 仿真板料质心速度分析

图4表示板料1在分离装置推杆推动下的仿真质心速度后处理曲线。

图4 板料1质心速度后处理曲线

从图曲线可以看出,在0~1.56 s时间内板料1质心的速度为0 mm/s;在1.56~1.574 1 s时间内,板料1的速度从0快速上升到34.653 7 mm/s, 因为电动液压推杆2与板料1在接触瞬间产生碰撞,会有微小移动;在1.68 s速度达到最大值为68.316 7 mm/s,而在1.8~2.7 s的时间内速度比较稳定,在12.7 mm/s左右。因为测量的是板料1质心的速度,板料在各个质点上的受力不均匀,板料的上端与推杆接触,产生碰撞,会有微小量的穿透,同时添加的平移驱动力是变化的,因此所得出的板料1的质心速度曲线是有跳动、无规律的。

3.3.4 仿真板料质心加速度分析

图5表示板料1在分离装置推杆推动下的仿真质心加速度后处理曲线。

图5 板料1质心加速度后处理曲线

由图曲线可以看出最初板料1受到重力加速度;在1.56~1.7 s内板料1的加速度为负值,因为这时添加的平移驱动力在不断的增大,需要克服静摩擦力,此时的加速度为反向加速;在1.732 s以后加速度变为正值,板料1克服静摩擦力平稳向下移动。

4 结 语

以冲床板料输送机的分离装置为研究对象,运用ADAMS软件进行动力学和运动学仿真,设置重力、单位,进行约束,添加摩擦力、大气压力、张力等,给电动液压推杆添加驱动进行仿真,获取仿真结果。由结果可知,分离装置仿真得出的驱动力值略小于理论值,与液体本身属性复杂性相关,满足设计要求;板料质心的仿真位移、速度与加速度整体变化趋势基本符合分离装置的运动过程,说明使用ADAMS虚拟样机技术对冲床板料输送机分离装置运动仿真结果是可信的,增加了结构设计和数据的可靠性。