重油催化裂化装置分馏系统腐蚀机理及防腐工艺研究

2023-08-22达小蓉王利鹏马明亮

达小蓉,王利鹏,马明亮

(中国石油兰州石化公司炼油厂,甘肃 兰州 730060)

腐蚀是指在外界环境的作用下导致材料发生变质以及破坏的过程。据相关资料研究,在石化行业,石油化工设备的损坏有60%是由腐蚀造成的,其中30%属于均匀腐蚀,70%则是由于局部腐蚀造成,以应力腐蚀破裂最多[1]。如今,面对高硫高酸值原油劣质化趋势,原油本身的质量较差,密度大,硫含量、盐含量、水含量、重金属含量、酸值相对增加[2],原油本身并不会腐蚀设备管线,是加工原油过程中硫化物、氮、环烷酸以及无机盐等的化合物产生腐蚀,为炼化行业生产装置带来巨大的考验。重油催化裂化装置是炼油过程中重要的二次加工装置,对于重质油轻质化、提高轻油收率起着重要的作用。其加工的重质原料油中含硫、氮等腐蚀性物质含量更高,这些腐蚀性物质会随裂化产物进入分馏塔顶油气系统和顶循环回流系统造成设备的腐蚀泄漏,使产品质量下降,严重影响装置的长周期安全稳定运行,同时也造成装置检维修成本大幅提高。腐蚀根据其形态可以分为均匀腐蚀和局部腐蚀两类,局部腐蚀又可以分为孔蚀、缝隙腐蚀、应力腐蚀破裂、氢腐蚀破裂、磨损腐蚀等等,根据腐蚀原理,又分为化学腐蚀和电化学腐蚀[3]。而炼油设备的腐蚀形态有点蚀、应力腐蚀开裂、管壁均匀腐蚀等。

1 腐蚀现状

兰州石化公司300万t/a重油催化裂化装置是中国石油天然气股份有限公司的重点项目,是兰州石化公司建设千万吨级炼油基地的标志性工程。该装置由中石化北京设计院设计,于2003年7月1日正式开工。装置以加工减压蜡油和减压渣油混合后原料为主,设计加工规模为年处理量300万t/a。装置加工原料中腐蚀性物质含量见下表1。

表1 加工原料分析

由表1可以看出,装置加工原料硫含量偏高、氮含量适中,氯含量严重超标,会带来分馏塔上部系统氯化铵盐结晶腐蚀风险增大,使得装置面临较高的腐蚀风险,只有采取合理、有效的工艺防腐措施才能减小或避免由于腐蚀原因引起设备故障或非计划停工,保障装置长周期运行,提高装置经济效益。

300万t/a催化裂化装置设备腐蚀主要集中在分馏塔上部系统,主要包含顶循环回流系统腐蚀和塔顶油气挥发线两部分。自2003年7月开工以来,上述系统发生多次设备管线腐蚀泄漏事件,包括顶循冷却器E-203/1-4管束频繁腐蚀泄漏、2011年6月分馏塔29层塔盘积液槽处塔壁腐蚀穿孔、自2012年以来顶循线水平段发生过多次腐蚀泄漏、2015年1月E-203/3.4管板内侧密封面泄漏等问题。2016-2019年装置运行周期内,因腐蚀原因造成E-202内漏切除检修2次、E-203内漏切除检修9次,分馏塔顶油气线、顶循系统腐蚀探针监控系统以及在线测厚系统也都存在腐蚀速率超标状态,且在机泵、换热器检修期间发现设备内部有白色晶体析出,经过研究发现该白色结晶物质为氯化铵,因此需进一步加强工艺防腐研究,通过优化工艺操作条件等措施缓解腐蚀速率。

针对分馏系统的重点腐蚀部位,本文从工艺防腐和新工艺新技术方面展开研究,以此缓解设备腐蚀问题,确保装置长周期平稳运行。

2 腐蚀机理

由于原油劣质化,加工原料中存在大量腐蚀性物质,如含硫、氮、氯化合物等,在催化裂化反应中,随着温度的升高,这些腐蚀物质受热分解,而在塔顶冷凝过程中,随着温度的降低,腐蚀性气体溶解在水中,形成综合腐蚀环境。研究表明分馏塔顶油气冷凝系统主要发生由腐蚀介质引起的HCl-H2S-NH3-HCN-H2O型露点腐蚀[4-5]。氯化铵的分解温度为337.8 ℃,当环境温度低于这个温度就会有铵盐的存在,铵盐极易吸潮结块,并对黑色金属有腐蚀性[6],进而产生氯化铵结盐腐蚀,通常表现为孔蚀。顶循系统主要发生HCl-H2S-NH3-H2O型腐蚀和氯化铵垢下腐蚀[7-8]。表2为分馏系统易腐蚀部位及腐蚀类型的介绍。研究含硫、含氯及含氮化合物是如何对设备造成腐蚀,首先需要研究含硫、含氯和含氮化合物的形成过程。

表2 分馏系统易腐蚀部位及设备

2.1 含硫化合物的形成过程及机理

来自催化装置的减渣、减蜡原料中的含硫化物,在催化裂化反应中由于高温发生了分解反应,生成硫化氢,同时渣油和蜡油中的元素硫也能与烃类物质反应生成H2S,因此在分馏塔顶富气系统中硫化氢的浓度较高。在有水存在的条件下,就构成了H2S-H2O类型的腐蚀环境,该类型的腐蚀会造成设备开裂。在H2S水溶液中,钢会发生电化学反应[9],进行均匀腐蚀,机理如下:硫化氢在水中发生电离:

H2S:H++HS-→ 2H++S2-

(1)

钢在硫化氢的水溶液中发生电化学反应:

阳极过程:

Fe → Fe2++ 2e-

(2)

Fe2++ HS-→ FeS↓ + H+

(3)

阴极过程:

2H++2e-→ H2(渗透到钢材导致铁产生鼓泡或裂纹)

(4)

2.2 含氮、含氯化合物的形成过程及机理

反应进料减渣、减蜡原料中的有机氮化物可发生热裂解反应,一部分转化为NH3,一部分转化为HCN(其中约有10%~15%转化成NH3,1%~2%转化成HCN);渣油和蜡油中的有机氯和无机氯也可发生分解反应产生氯化氢、氯化钠、氯化钙、氯化镁,遇到环境中的水会发生水解反应产生HCl;当腐蚀介质中同时存在H2S和HCl时,它们会发生协同反应,加速设备的腐蚀。H2S和铁发生反应,生成硫化铁形成一层致密的保护膜附着在金属表面,保护金属不再受到腐蚀,可是当有HCl存在时,HCl与FeS发生反应,FeS膜被破坏,使金属表面裸露再次被腐蚀[10],如此反复循环进行,加速了设备的腐蚀速率。

同时,NH3和HCl、H2S反应生成氯化铵和硫氢化氨,其极易吸水潮解,易在低温下结晶形成盐垢,形成强酸性腐蚀环境。其反应式如下:

HCl + NH3→ NH4Cl

(5)

H2S+NH3→ NH4HS

(6)

因此,NH3的存在使HS-增加,加重腐蚀问题。同时,由于硫氢化铵对碳钢的腐蚀性同样很强,并且氰化物及氯化物在体系中破坏了硫化铁膜,从而加快了腐蚀速度。在高浓度含量的H2S和NH3环境中,即高浓度的硫氢化铵会与硫化铁发生络合反应,FeS膜被剥落,发生激烈腐蚀:

FeS+6NH4HS → [Fe(NH3)6]2++6H2S+S2-

(7)

当有CN-存在时,会溶解FeS膜,产生络合离子,加速腐蚀:

FeS+6CN-→[Fe(CN)6]4-+S2-

(8)

3 分馏塔顶挥发线系统防腐措施

针对分馏塔顶低温系统HCl-H2S-NH3-HCN-H2O型腐蚀,对分馏塔顶进行露点温度计算,合理控制塔顶温度高于露点温度;并在塔顶挥发线采用注剂的工艺防腐措施,通过分析塔顶冷凝水pH值和铁离子含量来调整水溶性缓蚀剂注入量。

图1 分馏塔顶挥发线系统流程图

3.1 分馏塔顶露点温度估算

根据工艺防腐规定,每月均需利用以上公式模拟计算塔顶油气中水露点的温度,控制塔顶内部操作温度应高于水露点温度14~28 ℃以上。2021年近5个月露点温度的估算情况和实际塔顶控制温度,见表3。

表3 分馏塔顶露点温度计算表

通过提高分馏塔顶部温位,稳定汽油终馏点靠质量指标上限控制(≤206 ℃),2021年以来分馏塔塔顶实际操作温度高于露点温度14 ℃以上,达到了防腐要求。

3.2 分馏塔顶油气挥发线加注水洗水

随着分馏塔顶温度及顶循系统温度的优化提高,有效防止了露点腐蚀的发生,使露点腐蚀区域后移,减少了分馏塔顶循系统及所在塔盘的腐蚀,但会加剧分馏塔顶油气线以及塔顶油气冷却器E-202/1~8腐蚀,因此2018年7月开始投用E-202/1~8入口水洗水,稀释腐蚀性介质浓度,溶解酸式盐并减轻酸式盐造成的垢下腐蚀。注水采用除盐水,目前注水量控制在9~13 t/h之间,根据分馏塔顶冷凝水铁离子含量趋势变化调整注水量,确保铁离子含量不超过3 mg/L。

3.3 加注水溶性缓蚀剂

由于原油中氮化物相比硫化物、氯化物来说比较稳定,在常减压条件下,绝多大部分硫化物和氯化物受热分解,而氮化物则对热相对稳定,故进入催化裂化装置的原料中氮元素的比例高于硫、氯含量,之后分解形成NH3、H2S、HCl并在有水的部位冷凝下来,NH3的含量高于H2S和HCl,所以冷凝水显碱性。为了中和系统中的酸性物质缓解腐蚀,在塔顶换热器入口采用了加注水溶性缓蚀剂的办法,该缓蚀剂主要以有机胺、多种复合缓蚀剂为原料,既有中和塔顶酸性物质的作用,又具有在金属表面成膜(缓释组分在金属表面形成物理吸附和化学配位吸附相结合的保护膜)的作用,可以有效控制低温部位的露点腐蚀,同时由于水溶性较好,与酸形成的是非沉积性的盐,对设备和管线不造成结垢,也不发生垢下腐蚀。注剂管线采用直接注入总线的方式(角度为90°),为保证注剂注入管线后分散均匀,内部注入口采用与物料相同方向。目前正常加注量为10×10-6,结合分馏塔顶冷凝水铁离子含量变化情况及时调整加注量。

3.4 实施效果

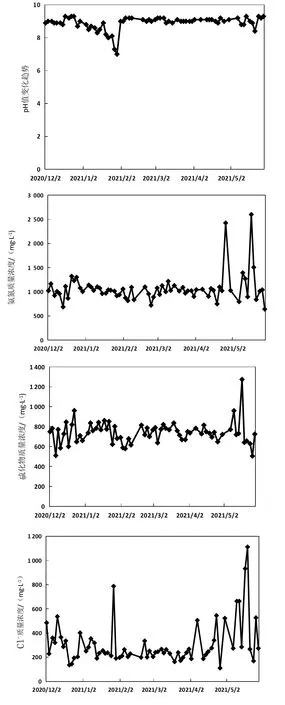

表4是分馏塔顶冷凝水分析监测数据,图2是分馏塔顶冷凝水中Fe2+、硫化物、Cl-的含量对比图,对比2018年和2021年同期数据可得,注水之后冷凝水中的Fe2+含量明显下降(Fe2+≤3 mg/L为合格),硫化物的含量明显降低,Cl-的含量明显上升,说明在注水之后,有效稀释了腐蚀介质的浓度,使得腐蚀问题得以控制。

图2 同期数据对比

表4 分馏塔顶冷凝水分析监测数据

图3为近半年以来Fe2+含量的趋势变化图,图4为pH值、氨氮(快速法)、硫化物和Cl-的趋势变化图,由图可知,Fe2+、pH值控制较好,未发现超标现象,氨氮(快速法)、硫化物和Cl-含量呈现相对稳定变化的趋势,说明该系统工艺防腐措施的有效性和稳定性。

图3 Fe2+含量的趋势变化图

图4 氨氮、硫化物、Cl-含量和pH值的趋势变化图

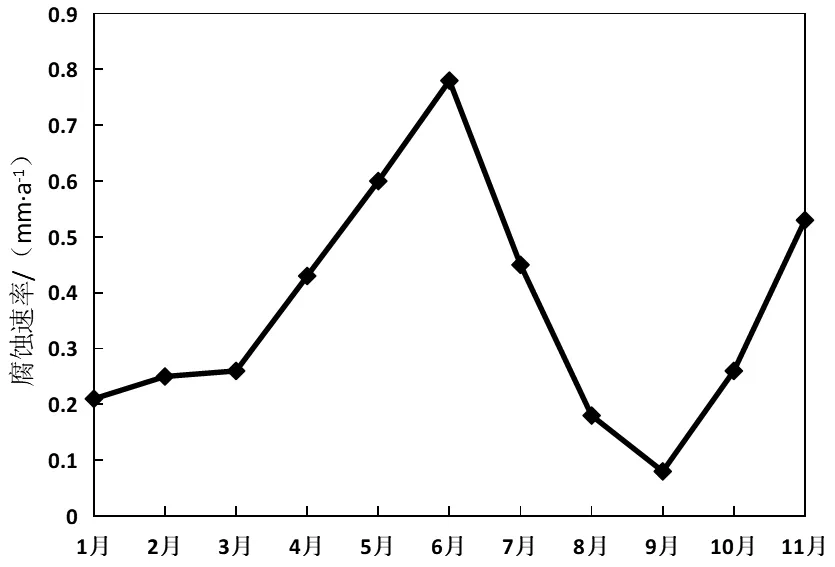

由图5可知,在优化工艺条件以后,E-202入口总线的腐蚀仍有超标现象,这说明分馏塔顶油气挥发线存在低温露点腐蚀环境,同时也受到顶循系统腐蚀抑制的影响。除此之外该腐蚀探针监测位置位于缓蚀剂加注点和水洗水注水点之前,因此无法通过加剂、注水措施进行控制。针对这个问题,在保证稳定汽油终馏点合格前提下,逐步提高顶循环回流流量,由原来的500~550 t/h调整为600~650 t/h,减少塔顶冷回流量,由原来的50~60 t/h调整为40 t/h左右,一方面确保分馏塔顶高温操作,另一方面减缓由于冷回流量较大引起分馏塔顶局部过冷带来的冷凝水量增加问题,从而降低分馏塔顶油气挥发线的腐蚀速率。

图5 E-202入口总线的腐蚀速率图

4 分馏塔顶循系统防腐措施

针对顶循系统铵盐结晶腐蚀,计算结盐温度,控制分馏塔顶循抽出温度大于分馏塔顶模拟计算的结盐温度,顶循返塔温度应控制于90 ℃以上,并通过顶循系统电感探针的腐蚀变化趋势调整注剂量;采用新技术,设置顶循脱氯,加大氯离子的脱除率。

4.1 模拟估算Kp值和结盐温度、优化顶循系统操作条件

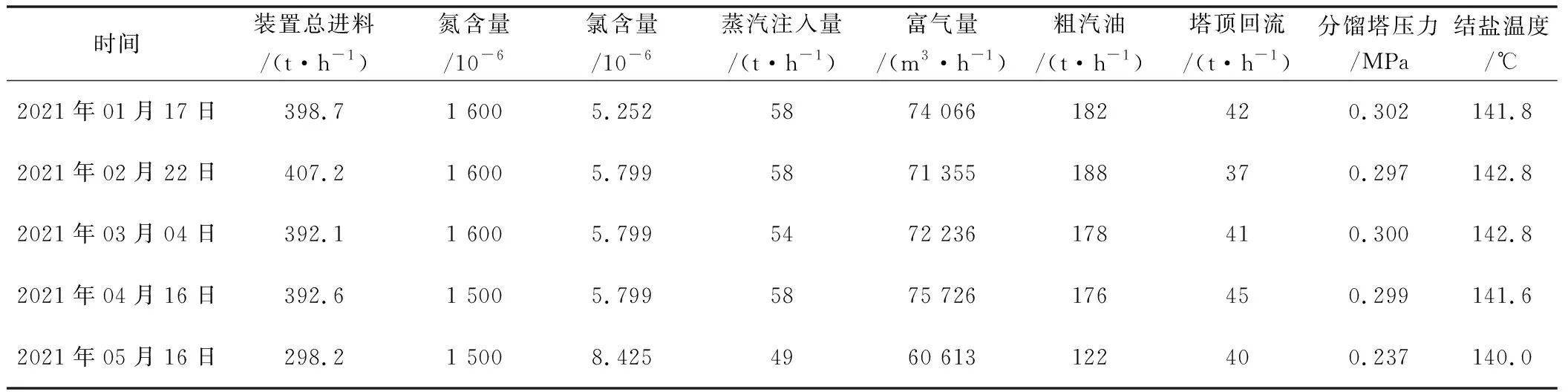

根据工艺防腐规定,需要定期计算分馏塔顶结盐温度,并根据模拟计算的结盐温度来适当调整顶循操作条件,控制分馏塔顶循抽出温度大于分馏塔顶模拟计算的结盐温度,顶循返塔温度应控制于90 ℃以上。2021年1~5月分馏塔顶结盐温度模拟计算数据见表5。

表5 氯化铵结盐温度计算表

通过提高分馏塔顶部温位,稳定汽油终馏点靠质量指标上限控制(≤206 ℃)控制,分馏塔顶循抽出温度能够维持在150 ℃以上,平均高于模拟计算的结盐温度10 ℃左右,有效减少该部位氯化铵盐形成。优化顶循系统操作条件,顶循返塔流量由原来的500~550 t/h调整为600~650 t/h,塔顶冷回流量由原来的50~60 t/h调整为40 t/h左右,冷回流控制阀开度仅保留7%~8%的安全开度,极大减缓了低温位且自身含水较多的冷回流量进入引起分馏塔顶局部过冷带来的氯化铵盐析出、腐蚀加剧问题。随着顶循返塔流量大幅提高,在维持相同汽油终馏点的前提下,顶循返塔温度势必提升,由之前的90~95 ℃上升到95~100 ℃,同时大循环流量使得顶循系统换热器中管线介质流速大幅增加,氯化铵盐结垢产生垢下腐蚀几率显著降低。通过上述措施,顶循系统的腐蚀速率得到有效控制。

4.2 加注油溶性缓蚀剂

油溶性缓蚀剂为一种溶于油的防锈缓蚀剂,是有机酸和有机胺缩合而成的咪唑啉酰胺类化合物,属于油溶性表面活性剂。它最大的特点是分子具有高度不对称性,分子中含有烃基和一个含N、O的极性基团,分子中的长链烃基会与介质中的烃结合起到屏蔽效应,该亲水的极性基团会与铁形成化学吸附,使少量缓蚀剂分子形成均匀的屏障,从而抑制顶循系统低温硫环境下的腐蚀和垢下腐蚀。

油溶性缓蚀剂的注入点为顶循泵P203/1.2出口总管线第1个弯头后,为保证注剂注入管线后分散均匀,注剂管线目前采用直接注入总线的方式,角度为90°,内部注入口采用与物料相同方向。油溶性缓蚀剂的注入量根据E-203/1~4的出入口总线上安装的电感探针分析数据变化趋势进行调整,现阶段正常情况加剂控制在4×10-6左右。

4.3 增设顶循脱氯

通过以上防腐措施,一定程度上减缓了顶循系统的腐蚀,但解决不了根本问题。为更好抑制氯离子带来的腐蚀,引入油水聚结分离脱氯除盐技术[11],自催化分馏塔顶循环回流流量控制阀前抽出一股顶循水洗油,送入油水聚结分离除盐系统,同时新鲜水由水洗水泵(P230 1/2)注入系统,然后两股物流进入静态混合器,充分混合后的物料进入油水聚结分离罐,脱水除盐后的顶循环油并入顶循环回流流量控制阀后管线,含盐污水经水洗水冷却器冷却至40 ℃进入装置酸性水系统。该技术利用氯化铵在油水两相中的溶解度差异,将油中的Cl-抽提到水相中,混合后的物料在进入油水聚结分离罐实现分离,从而达到脱除顶循油中Cl-的目的。该系统的核心设备是一台卧式油水聚结分离罐(ø4 000 mm×8 000 mm),其采用特殊的聚结组合内件和结构设计,内部包含(一段厚度1 600 mm 玻璃纤维规整填料段填料和三段厚度分别为 400,400,600 mm不锈钢丝网聚结层和聚四氟乙烯网聚结填料)四段填料。

综合顶循脱氯系统近几个月运行情况,顶循油流量控制在80~100 m3/h、水洗水流量控制在5~7.5 t/h,控制合理的顶循油停留时间,更有利于提升顶循油氯离子脱除率和绝对脱除量。同时在确保汽油质量合格前提下,尽可能提高分馏塔顶温位,使更多的氯化铵盐进入顶循系统,通过顶循脱氯脱除。另外,在运行过程中要密切监控顶循脱氯入口过滤器压降,上升至0.3 MPa及时切换清理过滤器滤芯,确保脱氯效果。

4.4 实施效果

由表6和图7可以看出,近几个月顶循器壁阀处弯头和P203/2入口第一个弯头腐蚀速率有间歇性变化但未超标,其他数据正常,近一年换热器E-203入口腐蚀速率在逐渐降低,说明优化分馏塔工艺条件后,有效缓解了分馏塔顶循系统上的腐蚀问题。自2019年6月份装置大检修复工后,顶循系统E-203以及主管线均未发生腐蚀泄漏情况,较上一运行周期(2016~2019年)设备防腐蚀效果有极大提升,保障了装置的长周期安全稳定运行。

表6 在线测厚腐蚀速率计算表

图6 E-203入口腐蚀速率图

5 结论

综上所述,针对300万t重催装置分馏塔上部腐蚀情况,明确塔顶挥发线系统HCl-H2S-NH3-HCN-H2O腐蚀和顶循系统氯化铵垢下腐蚀两种不同类型的腐蚀,有针对性地进行工艺防腐措施,并就防腐效果做了对比,明确了工艺防腐措施的有效性,保证装置长周期平稳优质运行。

(1)通过模拟计算获得理论下的露点温度和铵盐结晶温度,保证生产正常运行情况下适当调整工艺参数,尽量避免露点腐蚀和氯化铵盐垢下腐蚀的环境。

(2)优化分馏塔上部操作条件,稳定汽油终馏点靠质量指标上限控制,提高分馏塔顶温位,做好分馏塔顶油气挥发线缓蚀剂加注和注水,并以在线监测数据作为辅助手段,及时观察腐蚀速率,便于动态调整缓蚀剂的注入量和注水量。

(3)增设顶循脱氯系统以油水聚结分离脱氯除盐新技术改善顶循系统上的腐蚀,通过计算氯离子脱除率来说明该技术的有效性,并对操作条件进行调整优化,持续提升脱氯效果。

通过以上研究得到分馏塔腐蚀防护三方面建议:

(1)将分馏塔顶露点温度和铵盐结晶温度计算引入DCS,实现操作条件变化下的实时计算,方便操作人员监控调节。

(2)在分馏塔顶出口油气总线处增加注水点,将分馏塔顶油气线缓蚀剂加注点前移至腐蚀探针监测部位之前,通过注水、加剂措施有效解决分馏塔露点腐蚀区域后移问题。改造分馏塔顶冷回流流程,将冷回流单独进塔改进为与顶循返塔混合后进塔,装置正常运行中,可以彻底停用冷回流。

(3)在顶循脱氯装置中,考虑可以改造油水混合器,引入螺旋形混合元件,可以根据高速旋转流动实现高效萃取,更好实现油水分离,提高氯离子脱除率。