磷酸二氢钠转化为酸式焦磷酸钠的干燥试验研究

2023-08-22李雅翔沈延顺王晓伟

李雅翔,沈延顺,王晓伟

(天华化工机械及自动化研究设计院有限公司 干燥所,甘肃 兰州 730060)

随着我国食品行业的飞速发展,酸式焦磷酸钠作为一种常见的食品添加剂的需求量正在逐渐增大。酸式焦磷酸钠常用作发酵剂,用于烘烤食品,控制发酵速度;用于缩小方便面成品复水时间;用于缩短饼干糕点的发酵时间,降低产品破损率,延长储存期。酸式焦磷酸钠为磷酸二氢钠脱水制得。磷酸二氢钠是制造六偏磷酸钠和焦磷酸钠的原料,主要用于制革、处理锅炉水,作为品质改良剂和制焙粉及在食品工业、发酵工业中作缓冲剂和发酵粉原料,还用作饲料添加剂、洗涤剂及染助剂等。磷酸二氢钠在空气中易结块,100 ℃时则脱水成无水物,190~210 ℃时生成焦磷酸钠,280~300 ℃分解为偏磷酸钠。

根据磷酸二氢钠的特性及厂家提供的原料,对磷酸二氢钠经干燥脱水生成酸式焦磷酸钠提出一种高效可行的方案,并通过试验验证。

1 干燥方案

1.1 干燥条件

应厂家要求对磷酸二氢钠进行干燥,将磷酸二氢钠经过高温脱水生成酸式焦磷酸钠。

1.2 磷酸二氢钠特性

磷酸二氢钠来自深圳某企业邮寄的两桶液体物料,密度约为1.466 kg/L,易溶于水,几乎不溶于乙醇,其水溶液呈酸性。

1.3 酸式焦磷酸钠特性

酸式焦磷酸钠为白色粉末, 相对密度1.86, 溶于水, 不溶于乙醇, 水溶液与稀无机酸加热则水解成磷酸, 有吸湿性。

无水磷酸二氢钠在140~200 ℃进行加热制得酸式焦磷酸钠。

1.4 工艺过程叙述

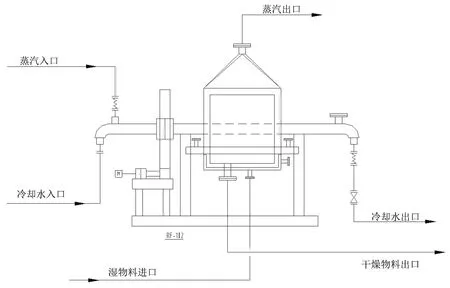

1.4.1 转鼓干燥工艺过程

采用人工加料方式,将湿物料按一定进料速度均匀加入到转鼓干燥机内,转鼓内部通有饱和蒸汽,转鼓转动,沾取湿物料,一边干燥一边旋转。随着湿物料内湿份蒸发,逐渐成为片状,干燥后的片状物料经刮板从转鼓上刮下后排出。蒸发出来的湿份由引风机抽出排空。转鼓干燥工艺流程如图1。

图1 转鼓干燥实验流程

1.4.2 桨叶干燥工艺过程

经过转鼓干燥后的片状物料,采用人工加料的方式加入到桨叶干燥机内,热源导热油通过干燥机的空心热轴、叶片和夹套将热量传递给物料,物料温度升高,湿份蒸发。在热轴的带动下,叶片把物料耙散,同时将物料向出料口输送。利用桨叶干燥机对物料进行对比试验,将转鼓干燥后的片状物料打碎后进行桨叶干燥试验,之后对经过桨叶干燥的物料进行返料,进行二次干燥。桨叶干燥工艺流程如图2。

图2 桨叶干燥实验流程图

本工艺的关键在于转鼓干燥和桨叶干燥机能否正常运行。通过考察物料在转鼓干燥机上的结片情况和在桨叶干燥机中的粘结性和团聚性等干燥特性,验证转鼓干燥机和桨叶干燥机对于磷酸二氢钠干燥转化成为酸式焦磷酸钠的可行性。

2 试验

2.1 试验设备

本试验所用设备为天华化工机械及自动化研究设计院有限公司试验室设备,主要设备有:

(1)转鼓干燥机:直径:φ600 mm;长度:600 mm;鼓面材质:碳钢;电机功率:2.2 kW;减速机功率:1~10 kW。

(2)桨叶干燥机:换热面积:约3 m2。

(3)快速水分析仪。

(4)电热鼓风干燥箱。

2.2 试验步骤

本试验流程是以转鼓干燥机和桨叶干燥机为主的干燥过程。根据现有设备进行试验验证,不考虑干燥后续过程。试验步骤如下:

(1)转鼓干燥机:检查试验机的转动、水循环等是否正常,如有不正常,应及时维修或采取相应措施;检查转鼓两端是否有冷却水泄露,如泄露严重,应进行处理。将转鼓通入150 ℃的蒸汽,待转鼓温度升高后接通电源,使转鼓开始转动;以人工加料的方式缓慢向料盘中加入原料溶液,开始结片,根据结片情况调整转鼓转速。进料后开始记录试验数据,每30 min记录一次,待结片出料后开始取样分析。

(2)桨叶干燥机:将转鼓干燥机干燥出来的片状物料通过人工加料方式进入桨叶干燥机中再次干燥,桨叶干燥机转速及进料量改变,导热油温度约为220~230 ℃,进料开始后记录试验数据,每30 min记录一次,待干燥机出料正常后开始取样分析;根据观察试验效果适当调整取样时间。

(3)桨叶干燥对比试验:将结片的物料进行粉碎后通过人工加料的方式进入桨叶干燥机中进行再次干燥,桨叶干燥机主轴频率及进料量改变, 导热油温度约为220~230 ℃,进料后开始记录试验数据,每30 min记录一次,待干燥机出料正常后开始取样分析;根据观察试验效果适当调整取样时间。

(4)桨叶干燥机返料:将桨叶干燥机干燥后的物料进行返料,桨叶干燥机主轴频率为15 Hz,导热油温度为220~230 ℃,进料量为10 kg/h,进料开始后记录试验数据,每30 min记录一次,待干燥机出料正常后开始取样分析,根据试验效果适当调整取样时间,进行分析,并记录试验数据。

2.3 试验分析方法

分析设备:快速水分析仪、电热鼓风干燥箱等。

2.3.1 转鼓干燥试验分析方法

将经过转鼓干燥机出口处的片状物料及入口原料取样,用破碎机将片状物料破碎为粉状,利用快速水分析仪进行水分测定并记录。

2.3.2 桨叶干燥机试验分析方法

将桨叶干燥机出口物料及入口物料取样,将样品通过快速水分析仪进行水分测定。磷酸二氢钠的水分包括自由水分和结晶水两部分,由于结片后的磷酸二氢钠含水量不高且快速水分析仪在180 ℃下停留时间过短,所以用电热鼓风干燥箱在200 ℃条件下恒温30 min进行水分测定。

2.3.3 桨叶干燥对比试验分析方法

将桨叶干燥机出口物料及入口物料取样,将样品放置在200 ℃的电热鼓风干燥箱内恒温30 min和1 h并进行水分测定。

2.3.4 桨叶干燥机返料试验分析方法

将返料后桨叶干燥机出口物料及入口物料取样,将样品放置在200 ℃的电热鼓风干燥箱内恒温30 min进行水分测定。

3 试验数据及现象

3.1 转鼓干燥试验

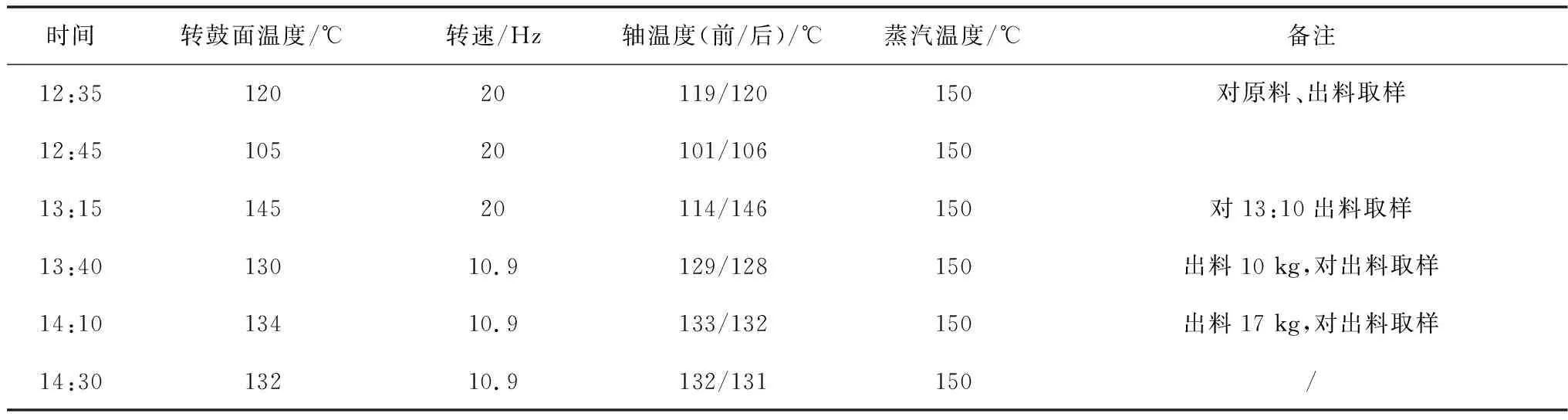

3.1.1 转鼓干燥试验数据

转鼓干燥试验数据见表1。

表1 转鼓干燥试验数据

3.1.2 水分分析实验数据

(1)对原料进行水分分析,测得湿含量为51.29%。

(2)当转鼓干燥出料稳定后,每30 min进行一次取样,并进行水分分析,分析结果显示,转鼓面温度在100~120 ℃时,共取样两次,物料平均湿度为4.17%;转鼓面温度在130~140 ℃时,共取样4次,物料平均湿度为2.77%;转鼓温度在140~145 ℃时,共取样2次,物料平均湿度为1.86%。

3.1.3 试验现象

物料结片效果良好,结片厚度均匀。由于物料含水量较高,故转速降低,结片效果较好。

3.2 桨叶干燥试验

3.2.1 桨叶干燥试验数据

桨叶干燥试验数据见表2。

表2 桨叶干燥试验数据

3.2.2 分析实验数据

(1)将结片后的磷酸二氢钠产品作为原料进行水分分析,分析结果为3.25%和3.34%。

(2)对11:35的出料样品用快速水分析仪在180 ℃下进行水分分析,分析结果为0.61%。

(3)由于在180 ℃停留时间过短,测得的结晶水含量会有误差,故将同一个样品进行第二次水分分析,得到分析结果为0.2%。

(4)由于快速水分分析仪在180 ℃停留时间不够,所以之后的样品改用电热鼓风干燥箱进行分析。

(5)将13:45的样品进行粉碎后用电热鼓风干燥箱在200 ℃下干燥30 min,进行3组平行实验,测得平均含水量为1.02%。

(6)将14:00的样品进行粉碎后用电热鼓风干燥箱在200 ℃下干燥30 min,进行3组平行实验,测得平均含水量为0.08%。

(7)将15:35的样品进行粉碎后用电热鼓风干燥箱在200 ℃下干燥30 min,进行3组平行实验,测得平均含水量为0.07%。

3.2.3 试验现象

干燥过程中,物料的流动性较好,被干物料提前经过结片,物料含水量较低,在干燥过程中打开干燥机出口侧视孔排出蒸发出的湿份。干燥后的产品为较硬的灰色小颗粒。

桨叶干燥机干燥后的被干物料的含水量约在0.07%~1.02%左右,产品为较硬的灰色颗粒。

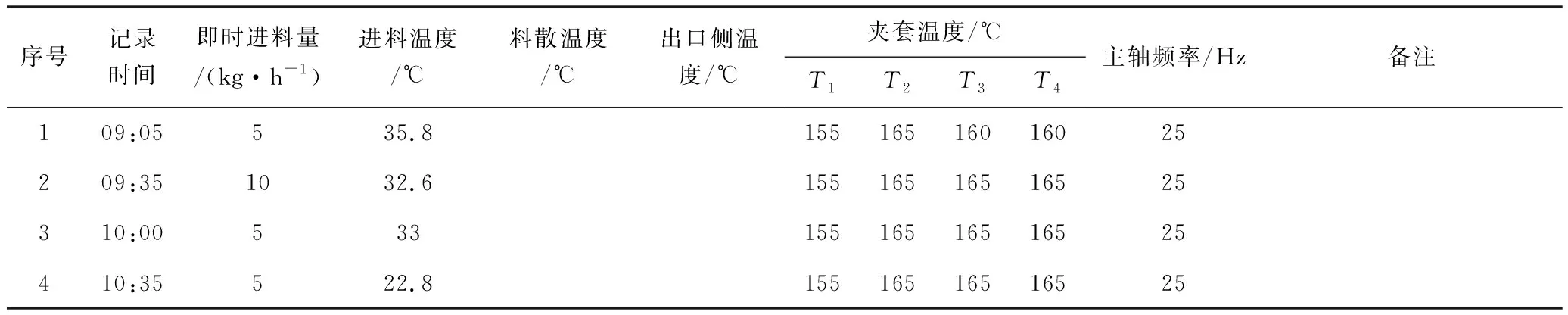

3.3 桨叶干燥机对比试验

3.3.1 试验数据

桨叶干燥机对比试验数据见表3。

表3 桨叶干燥机对比试验数据

3.3.2 分析实验数据

(1)将08:30粉碎后的原料混合样品用电热鼓风干燥箱200 ℃下干燥30 min,进行3组平行实验,测得平均含水量为7.05%。

(2)测试后的①物料再次放入电热鼓风干燥箱200 ℃干燥30 min,测得平均含水量为0.53%。

(3)将10:45粉碎后的原料混合样品用电热鼓风干燥箱200 ℃下干燥1 h,进行3组平行实验,测得平均含水量为9.87%。

(4)将14:50出料样品用电热鼓风干燥箱200 ℃下干燥1 h,进行3组平行实验,测得平均含水量为0.96%。

(5)将15:30出料样品用电热鼓风干燥箱200 ℃下干燥1 h,进行3组平行实验,测得平均含水量为0.16%。

(6)17:00出料样品用电热鼓风干燥箱200 ℃下干燥1 h,进行3组平行实验,测得平均含水量为0.11%。

(7)18:00出料样品用电热鼓风干燥箱200 ℃下干燥1 h,进行3组平行实验,测得平均含水量为0.04%。

(8)19:00出料样品用电热鼓风干燥箱200 ℃下干燥1 h,进行3组平行实验,测得平均含水量为0.04%。

(9)20:00出料样品用电热鼓风干燥箱200 ℃下干燥1 h,进行3组平行实验,测得平均含水量为0.03%。

(10)21:00出料样品用电热鼓风干燥箱200 ℃下干燥1 h,进行3组平行实验,测得平均含水量为0.07%。

3.3.3 试验现象

干燥过程中,物料流动性较好,被干物料提前经过结片并粉碎,物料含水量较低,在干燥过程中桨叶干燥机出口侧视孔排出蒸发出的湿份。干燥后的产品刚出料是为土灰色不规则小块,当干燥稳定后出料为土灰色细小粉末。总产料量为62.49 kg,其中大颗粒为1.84 kg占总量的2.94%,经分析桨叶干燥稳定后的物料水分小于0.1%,改变进料量及桨叶干燥机转速后,对干燥后物料中的水含量影响不大。

3.4 桨叶干燥返料试验

3.4.1 试验数据

桨叶干燥返料试验数据见表4。

表4 桨叶干燥返料试验数据

3.4.2 分析实验数据

(1)将11:00出料样品用电热鼓风干燥箱200 ℃下干燥1 h,进行3组平行实验,测得平均含水量为0.06%。

(2)将13:00出料样品用电热鼓风干燥箱200 ℃下干燥1 h,进行3组平行实验,测得平均含水量为0.11%。

(3)将15:00出料样品用电热鼓风干燥箱200 ℃下干燥1 h,进行3组平行实验,测得平均含水量为0.05%。

3.4.3 试验现象

干燥过程中,物料流动性较好,被干物料为桨叶干燥机试验出料,物料含水量较低,在干燥过程中打开干燥机出口侧视孔排出蒸发出的湿份。干燥后的产品出料为土灰色粉末,共出料54.5 kg,经分析试验分析干燥稳定后的物料水分小于0.1%。

4 试验结论

根据磷酸二氢钠经干燥转换为酸式焦磷酸钠的特点,利用转鼓干燥机和桨叶干燥机对厂家提供的磷酸二氢钠分别进行结片和干燥。经试验研究,磷酸二氢钠结片过程中,由于物料含水量较高,所以结片时要求转鼓转速降低,这样结片的效果良好,并且含水量较低(约为2%~4%)、结片厚度均匀。

桨叶干燥用导热油作为加热介质,对已经结片的磷酸二氢钠进行干燥,导热油温度约为220 ℃左右。经试验研究,磷酸二氢钠在高温下脱去结晶水分解成为酸式焦磷酸钠,干燥过程效果良好,没有出现团聚现象,产品为较硬的灰色小颗粒。经分析实验分析干燥后物料含水量约在0.07%~1.02%左右。

桨叶干燥对比试验是将结片过后的磷酸二氢钠经过粉碎后再干燥,导热油温度不变。经试验研究,干燥过程良好,出料为土灰色的细小粉末,含有较少的大颗粒,约占总产量的2.94%。经分析实验分析,干燥以后物料含水量低于0.1%。与前一组试验比较,经过粉碎后的磷酸二氢钠更易于干燥,并且干燥后含水量相对较低且稳定;块状物料也相对较少。

桨叶返料试验是将之前经过桨叶干燥的物料进行再次干燥,以保证磷酸二氢钠转换为酸式焦磷酸钠。经试验研究,经桨叶干燥机返料干燥后的物料,含水量变化不大,出料为土灰色粉末,几乎没有不规则小块。厂家反馈经干燥的磷酸二氢钠各项指标合格。

综合以上试验得出结论:厂家提供的磷酸二氢钠物料含水量较高,结片时需转速较慢,结片效果良好。进行桨叶干燥时,经过粉碎后的物料干燥效果优于未粉碎物料,返料试验证明,桨叶干燥对物料的干燥较为彻底,物料含水量很低。故转鼓干燥及桨叶干燥适用于磷酸二氢钠干燥转化为酸式焦磷酸钠。厂家反馈经干燥的磷酸二氢钠各项指标合格。