基于流固耦合的航空导叶作动筒振动特性分析

2023-08-21王泽坤刘鹏举孔祥龙满春雷

曹 洋,王泽坤,刘鹏举,赵 振,孔祥龙,满春雷,姚 静

(1.中国航发长春控制科技有限公司,吉林 长春 130102;2.燕山大学 机械工程学院,河北 秦皇岛 066004;3.燕山大学 河北省轻质结构装备设计与工艺工程技术创新中心,河北 秦皇岛 066004;4.空装驻长春地区军事代表室,吉林 长春 130102)

0 引言

航空航天产品的工作环境恶劣,因而对其性能也有严格要求,高压压气机在工作时具有高温、高压、高速和变载荷的特点[1],会产生各种形式的剧烈振动。其内部的导叶作动筒是控制高压压气机导叶动作的重要构件,各种振动冲击的工作环境使导叶作动筒本身产生复杂的振动响应[2]。因此需要对作动筒工作时的固有动态特性进行更为准确和全面的研究,保证其使用过程中的可靠性,避免安全事故和经济损失。

针对航空发动机工作过程中的振动问题,文献[3]研究了航空发动机压气机叶-盘耦合的振动特性,得到了离心载荷对频率和振型的影响规律。文献[4]研究了航空发动机叶片的动态响应特性,发现高速振动情况下叶片模态振型与应力具有相对稳定性。针对作动筒结构的振动问题,文献[5]利用UG 软件对某发动机放气作动筒进行了仿真建模,研究主要失效和破损位置。文献[6]对一种起落架作动筒进行了静力学和动力学仿真建模,并依据仿真结果对作动筒进行了优化设计。文献[7]基于正弦振动的疲劳仿真,结合试验结果对某型作动器进行结构优化来避免结构断裂。

目前对于航空导叶作动筒的研究主要集中在液压伺服控制,而流固耦合的非线性结构振动方面的研究较少。本文基于某航空导叶作动筒的实际工况并考虑内部油液质量与压力影响,建立流固耦合动力学模型,研究接触刚度对可动副自由度的影响机制,分析接触位置及接触状态对固有频率的影响;通过共振检查试验验证仿真模型的准确性,根据《机载设备环境条件及试验方法-振动》[8]建立随机振动仿真模型,分析零部件的应力和变形情况,为其故障检测与结构优化提供依据。

1 作动筒工作原理及主体结构

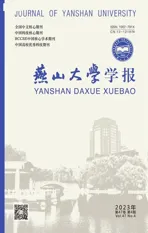

航空发动机内高压压气机导叶作动筒的工作原理如图1 所示。其连接座底部轴承用于固定作动筒,活塞杆端轴承用于输出作动筒位移,筒体内部集成的线位移传感器通过螺钉固定于连接座,活塞与活塞游标及杆端轴承组件固定共同运动,线位移传感器通过检测活塞游标的相对位移来反馈作动筒当前的运动状态。通过电液伺服阀控制作动筒有杆腔与无杆腔的油液流量来调节活塞的伸缩位置。活塞杆端轴承与叶片通过连杆铰接在一起,通过活塞位移改变压气机叶片空间角度,从而调节航空发动机内外涵道进气量[9],保证航空发动机稳定工作。

图1 某型作动筒工作原理图Fig.1 Working principle diagram of a type of actuating cylinder

2 作动筒静力学分析

2.1 工装-作动筒三维有限元模型

首先建立作动筒的材料库模型,依据航空材料手册、标准件相关标准等查取相应材料的力学参数,主要部件材料的力学参数如表1 所示。

表1 材料力学参数Tab.1 Mechanical parameters of material

考虑到振动试验时工装结构的质量和连接刚度对固有频率的影响[10],在原有作动筒模型及试验坐标基础上,进行工装建模并与作动筒组合装配,建立工装-作动筒的几何模型。

为得到作动筒真实的固有振动特性,还需要考虑零组件间各种接触行为,在该模型中存在两种需要特殊处理的接触,一种涉及到间隙接触的处理,该种接触面之间存在小间隙,通过调整球形域、渗透容差等调整接触探测范围,保证接触探测范围覆盖接触间隙;另一种需特殊处理的接触涉及局部自由度的处理,主要集中在活塞与筒体的接触位置,为保证在进行模态仿真计算时保留活塞在结构中的局部自由度,对相关接触类型和接触刚度进行了调节。另外在作动筒与工装连接的位置,将关节与接触结合使用,保证了合理的连接刚度,避免过约束的现象。针对各个零部件进行合理网格划分与调整,建立工装-作动筒三维有限元模型,如图2 所示。

图2 工装-作动筒三维有限元模型Fig.2 Fixture-actuating cylinder 3D finite element model

2.2 预紧力边界条件

作动筒各零组件间主要通过螺钉相互连接,螺钉预紧力会改变连接件间的接触刚度,影响固有频率。作动筒的螺钉分布在连接座与筒体之间、连接座与电连接器之间、连接座与线位移传感器之间,对各型号螺钉所需施加预紧力进行计算。

对螺钉公称应力截面积As进行计算:

式中,As为螺钉公称应力截面积,d2为螺钉外螺纹中径,d3为螺纹计算直径。

对螺纹计算直径d3进行计算:

式中,d1为螺钉外螺纹小径,H为螺钉螺纹的原始三角形高度。

预紧力F′的计算公式为

式中,σs为螺钉材料的屈服点。

计算并取整后得到各螺钉的预紧力,螺钉材料的屈服强度与最终施加预紧力如表2 所示,在仿真模型中对实体螺钉加载预紧力边界条件。

表2 螺钉材料的强度Tab.2 Material strength of screws

2.3 流固耦合仿真模型

仿真模型考虑了作动筒中油液的影响,涉及到油液质量和油液压力的处理。使用的油液为GJB 1263—1991 航空3 号喷气燃料,其密度为780 kg·m-3,运动粘度为1.25 mm2·s-1。对筒体内空腔进行流道抽取,借助Fluent 平台进行流固耦合计算,得到流体壁面的压力分布[11]。通过等效质量法,将流体质量附加在筒体上[12]。等效计算式为

式中,ρ为固体等效密度,ρG为固体密度,ρL为流体密度,VG为固体体积,VL为流体体积。

通过流固耦合仿真模型计算油液压力分布,引入作动筒受油液压力的边界条件,在Fluent 中对流域给定压力边界条件,入口为12 MPa 压力边界,出口为0.2 MPa 压力边界,对仿真模型进行压力分布计算,结果显示有杆腔油压分布12 MPa,无杆腔油压分布0.2 MPa,如图3 所示。

图3 油液流体仿真模型Fig.3 Oil fluid simulation model

将油液压力分布引入静力学模型,给定固定边界条件,对流固耦合仿真模型进行有限元仿真计算, 计算结果显示螺钉位置应力最大为187 MPa,低于螺钉材料屈服强度,计算得到筒体的应力分布结果,最大应力为153 MPa,远小于筒体材料的屈服强度 ( 筒体的材料为0Cr17Ni4Cu4Nb,筒体工作温度在200 ℃以下,该材料在该温度下屈服强度超过1 180 MPa),如图4所示。静力学分析引入了预紧力与油液压力分布两种边界条件,并给定固定边界设置,获得了受力位置的应力结果,为后续仿真奠定基础。

图4 静力学应力分布Fig.4 Static stress distribution

3 作动筒模态分析

3.1 接触刚度因子对活塞扭振频率的影响

理论上作动筒的活塞存在沿行程方向上的移动自由度以及绕轴心扭转的自由度,纯刚性连接会导致过大结构刚度,无法释放正确的局部自由度振型,为正确映射活塞可移动件的自由度情况,现通过相关接触参数调整以保证活塞产生这两种振型。

在筒体和活塞之间使用不分离接触和无摩擦接触,为避免出现较大接触穿透,调节3 个关键接触的接触刚度因子,如图5 所示。接触刚度因子越大两接触面之间的接触刚度越大,接触面之间更不易计算穿透,会影响相应位置的结构刚度,在一定程度上改变模态振型和固有频率。通过改变接触刚度因子进行多组仿真,总结出相关接触设置不同接触刚度因子时活塞扭振的固有频率,如图6 所示。发现接触刚度因子低于0.8 时相关固有频率受其影响很大,但在接触刚度因子达到0.8以后相关固有频率趋于稳定,且从振型上看无较大计算穿透现象,因此这3 个接触的接触刚度因子设定为0.8。

图5 调节接触刚度因子的接触Fig.5 Contacts of adjusting contact stiffness factor

图6 接触刚度因子对固有频率影响Fig.6 The influence of contact stiffness factor on nature frequency

3.2 模态仿真结果

以静力学分析结果引入边界条件作为初始条件计算作动筒的固有频率及振型,考虑后续仿真工作要求,模态分析的频率范围应大于正弦振动分析频率的1.5 倍,因此设置仿真计算频率范围为0~3 000 Hz。模态计算得到作动筒在2 000 Hz以下的8 阶固有频率,如表3 所示,前三阶振型如图7 所示。

表3 作动筒固有频率Tab.3 Natural frequency of actuator cylinder

图7 作动筒前三阶模态振型Fig.7 The first three modal shapes of the actuator cylinder

从振型来看,前三阶振型的振动趋势主要发生在筒体、活塞杆、轴承固定位置和电连接器附近,刚度上主要涉及到活塞杆抗弯刚度与筒体的抗扭刚度,第四阶振型及以后的振动趋势主要和电连接器附近的局部振动有关,因此有一定误差。此有限元模型获取了该型作动筒在实际工况下的动态响应,工作时避免固有频率可提高使用寿命。该作动筒有限元模型中对活塞局部自由度的调节方法,可指导存在局部自由度的作动筒类结构组件进行振动仿真建模。

3.3 不同行程位置下的固有频率变化规律

仿真计算可获取试验无法检测位置的响应信息,比如作动筒内部无法通过传感器探测到的位置的响应信息,还可以在保证仿真模型正确的基础上,进行更多组次不同变量的仿真计算,其效率和成本问题都优于试验。因此对作动筒的活塞在不同行程位置时的工况进行多组仿真,获取其振型与固有频率变化规律。

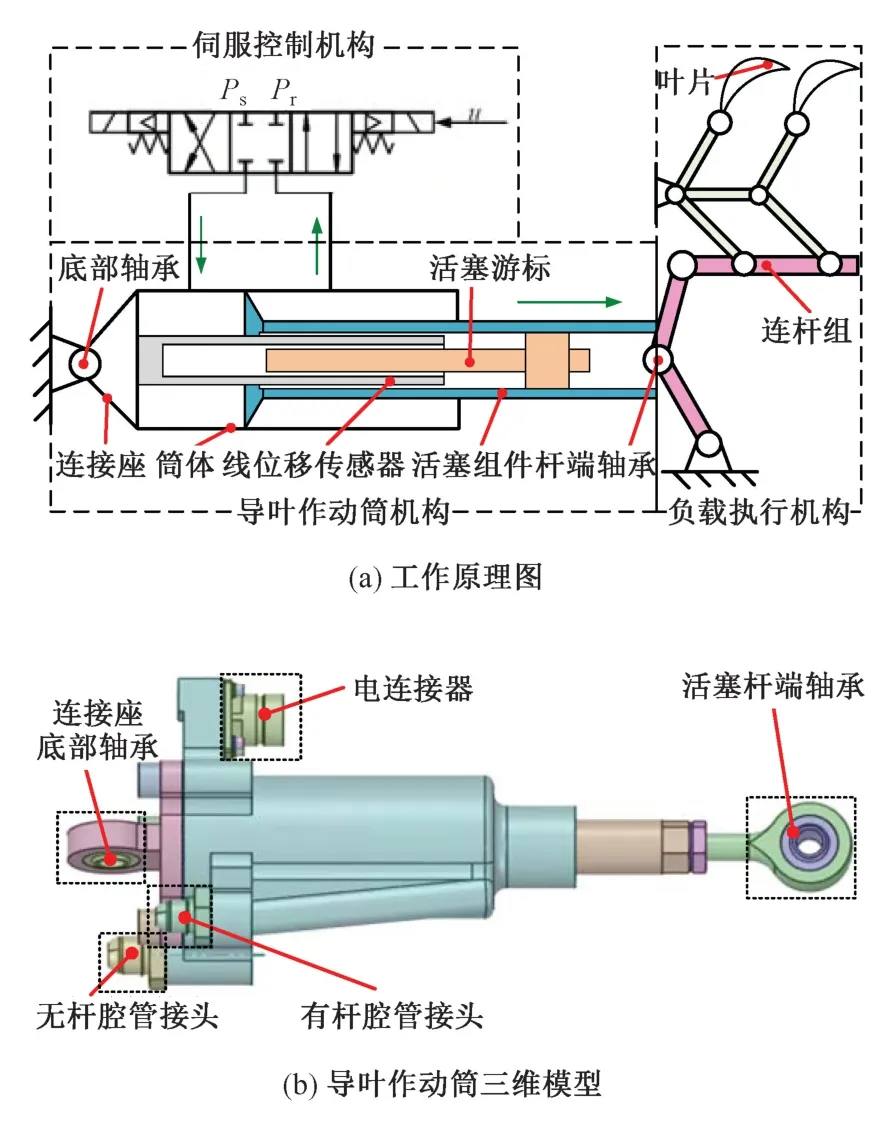

作动筒在调节叶片角度时,活塞在行程上的位置会发生改变,因此针对活塞在不同行程位置时的作动筒进行了模态仿真分析。活塞底部距离筒腔底部的距离为S,如图8 所示,研究活塞距筒底距离S为0 mm、15 mm、30 mm 与45 mm 位置时的前四阶固有频率变化规律。随着活塞在行程上位移变大,前四阶固有频率都有降低的趋势,但第一阶与第四阶固有频率变化较小,其中第一阶固有频率主要涉及筒体的抗扭刚度,第二、三阶固有频率主要涉及作动筒的抗弯刚度,第四阶固有频率主要涉及活塞的抗扭刚度,在活塞移动过程中作动筒的抗扭刚度变化较小,因而不同活塞位置下第一、四阶固有频率相差较小,抗弯刚度变化相对较大,因而不同位置下第二、三阶固有频率相差较多,活塞在不同行程位置下的各阶振型都相同,如图9 所示。

图8 活塞行程位置Fig.8 The piston stroke position

图9 不同活塞位置下的前四阶固有频率Fig.9 The first four natural frequencies at different piston positions

3.4 湿模态模型下的油液振型

基于Fluent 建立流固耦合模型下的模态仿真模型无法观察油液振型,因此建立湿模态仿真分析模型,对作动筒振型进行求解,获得了包含油液振型在内的作动筒振型。湿模态仿真可保留油液模型,因此不需要用式(4)将油液质量等效到筒体上。提取油液的前三阶模态振型,如图10 所示。

4 作动筒共振检查试验

4.1 共振检查试验方法

依靠振动试验台施加的正弦激励产生振动环境,在0~2 000 Hz 频率范围内对作动筒进行共振检查试验,搜集作动筒在工作状态下产生响应峰值的共振频率。根据机载设备环境条件及试验方法-振动(HB 5830.5—1984)规定的加速度及位移载荷:频率在10~40 Hz 内,施加0.3 mm 的位移振幅载荷;频率在40 Hz 以上时,施加2g的加速度载荷进行共振检查试验。

模拟活塞位于0 mm 位置的工作初始状态,通过工装上的销轴与两端轴承连接,将其安装在振动试验台上。试验时腔体内充满油液,无杆腔油压保持0.2 MPa,有杆腔油压保持12 MPa,依靠油液压差使活塞组件保持在0 mm 位移位置。考虑到作动筒结构在低频段不易发生沿活塞轴向的振动,因此通过振动试验台提供沿y轴和z轴正方向的正弦激励载荷,在连接座附近位置安装加速度传感器并输出加速度响应信号。

4.2 试验响应结果

安装就绪后进行作动筒共振检查试验,通过共振检查试验得到作动筒沿y轴和z轴的幅值比响应曲线,如图11 所示,根据响应结果,提取响应幅值比大于1 的峰值点对应的频率,视作试验过程中获得的共振频率点,将频率值由小到大排序,得到作动筒前六阶共振频率,如表4 所示。

表4 沿y 和z 向前三阶响应结果Tab.4 The first three order response along y and z

图11 作动筒响应曲线Fig.11 Response curve of actuator cylinder

以试验坐标系为基准,在仿真模型中通过作动筒各阶振型沿三轴方向的有效参与质量确定沿y和z方向的前三阶固有频率,并将模态仿真得到的固有频率与共振检查试验结果进行对比,计算仿真获取固有频率的误差。

对仿真获取的固有频率进行相对误差计算:

式中,δ为相对误差,f1为仿真获取的固有频率,f2为试验获取的固有频率。

通过计算得到的误差分布发现,1 000 Hz 以下固有频率的仿真误差均不超过2%,其余固有频率的误差也保持在10%以下,如图12 所示,验证了所建立非线性模态仿真模型的准确性,可用于后续仿真研究。

图12 仿真固有频率与试验数据对比Fig.12 Comparison of simulated natural frequencies and experimental data

5 作动筒随机振动分析

5.1 随机振动分析基本原理

随机振动分析主要从统计学出发,得到对象在随机载荷下的结构响应,由于多数随机载荷无法直接量化,一般通过功率谱密度函数描述,使用激励的均方值与频率带宽的比值评估,激励载荷可以为加速度激励、速度激励以及位移激励[13]。

功率谱密度函数定义为

式中,Sy(ω)为功率谱密度函数,Ry(τ)为功率谱密度函数在时域内的自相关函数。

假设单一输入的功率谱密度函数矩阵为Sx(ω),则得到的响应功率谱密度函数Sy(ω)为

式中,H(ω)为运动系统的频率响应矩阵,与系统的动力学微分方程有关。即输入多个功率谱密度函数以及由模态分析得到的固有频率和振型,可输出结构在不同置信度下的应力和变形结果以及测点在轴线方向上的响应谱曲线。

5.2 随机振动仿真分析

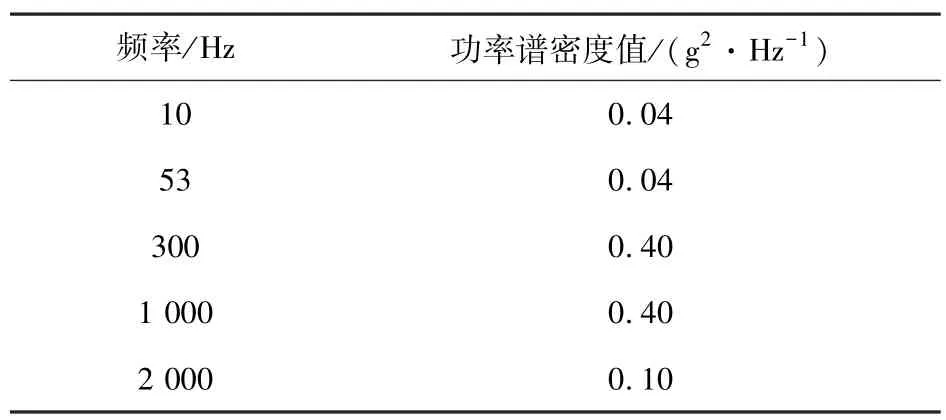

在模态分析的基础上进行随机振动分析,依据机载设备环境条件及试验方法-振动(HB 5830.5—1984)选择标准的随机振动载荷功率谱,如图13 所示,提取功率谱节点具体参数值,如表5 所示,将功率谱输入到仿真模型进行计算。

表5 功率谱密度参数值Tab.5 Power spectrum density parameter value

图13 功率谱密度函数Fig.13 Power spectral density function

考虑到作动筒的结构及工作特性,重点研究连接件及工作部件的随机振动响应。采用Segalman-Fulcher 方法计算活塞及连接座两个元件沿y轴正向在3σ(该算法中代表结构Von Mises应力的3 倍均方根值)下的等效应力。随机振动的输入和输出均为统计数据,根据Von Mises 应力准则和实际概率分布进行强度评估,当3σ等效应力大于材料许用应力时,结构将发生破坏。

通过比较三个轴向的计算结果,可知连接座最大变形量不超过0.33 mm 的概率为99.73%(变形响应中3σ为99.73%的置信区间),位于连接座与筒体接触连接的区域。活塞最大变形量不超过0.69 mm 的概率为99.73%,位于活塞尾部区域。连接座最大应力响应为222.0 MPa,位于直角过渡区域;活塞最大应力响应为257.2 MPa,位于与筒体接触连接的区域,如图14 所示,活塞与连接座产生的应力值小于二者材料的屈服强度(活塞与连接座的材料均为0Cr17Ni4Cu4Nb),但发生了应力集中现象,可对这些位置的结构尺寸进行优化。

图14 关键元件在3σ 下的变形及等效应力云图Fig.14 Nephogram of deformation and equivalent stress of key parts under 3σ

连接座是作动筒重要的连接零件,其吊耳底部容易产生应力集中的现象,建议在该部位增加加强筋、增加吊耳厚度尺寸或大角度过渡直角等结构改进方式。活塞在作动筒工作过程中是主要的移动零件,且活塞在行程上位移越大,振动时受到应力越大,可在保证总体质量的情况下适当增加该位置壁厚,以保证作动筒工作时的稳定性和使用寿命。

6 结论

1) 在仿真建模过程中综合考虑了多因素影响,利用单一变量法研究了活塞位置接触刚度因子对活塞局部自由度振型的影响规律,发现相关接触的接触刚度因子合理值为0.8。基于流固耦合建立的非线性模态分析仿真模型获得了导叶作动筒固有频率与振型,从振型中发现振动趋势最大的位置在活塞杆和电连接器附近。

2) 完成共振检查试验并验证了非线性模态分析仿真模型的准确性。利用该仿真模型对活塞处于不同行程位置时的工况进行多组仿真,对比前四阶固有频率和振型,发现不同工况下前四阶振型相同,但第二、三阶固有频率变化较为显著,说明随着活塞位置改变,导叶作动筒的抗弯刚度发生较大改变,而抗扭刚度变化较小。

3) 在模态结果基础上对作动筒进行随机振动仿真分析,提取到活塞及连接座两个关键元件在3σ下的应力及变形响应,获得了关键零件的应力集中位置,给出了在连接座和活塞杆位置的结构优化建议,有利于提高作动筒的工作寿命和可靠性。