喷注器焊缝熔深超声相控阵定量检测

2023-08-21周世圆郑翀赵灿杜佩承程宇涵王永红

周世圆,郑翀,赵灿,杜佩承,程宇涵,王永红

(1.北京理工大学 机械与车辆学院,北京 100081;2.西安航天发动机有限公司,陕西,西安 710100)

焊缝熔深是指焊缝金属从焊缝表面向接头内延伸的距离,不包括焊缝余高.焊缝熔深是衡量焊缝质量的一项重要指标,直接影响着焊接构件的承载能力、安全性能和使用寿命[1−4].喷注器是液体火箭发动机的关键部件,由喷注器盘和喷注环通过电子束焊焊接而成,其焊缝熔深的合格性对喷注器自身及发动机整体的安全性能起决定性作用.若其焊缝熔深达不到合格性要求,会导致焊缝承载截面面积减小、强度将低,在工作时可能造成氧化剂或燃料从焊接接头处泄漏,影响推进剂混合比,降低推力室比冲,影响发动机效率,同时造成安全隐患.因此,开展喷注器电子束焊缝熔深的定量检测研究,对保证液体火箭发动机的安全性能和改善焊接工艺具有重要意义.

超声波因具有良好的穿透性,在制造和检测等领域受到了研究人员的关注[5−6].近年来,国内外专家对焊接构件焊缝熔深的超声检测技术开展了广泛研究.常规超声[7−8]、超声显微[9−10]、TOFD[11−12]、超声相控阵[13−16]等常用超声检测方法均可实现不同构件焊缝熔深的定量检测.喷注器截面结构复杂,焊缝分布密集,检测位置小,采用单探头入射进行检测,无法直接获取可以表征焊缝熔深信息的信号;喷注器厚度小,检测区域位于近表面0.5 mm~3.2 mm 之间,采用TOFD 方法存在表面盲区问题[17],对于焊接区域位于盲区范围内(近表面5 mm 内)的构件,无法实现焊缝熔深的定量.

超声相控阵检测技术采用多晶片的阵列探头,可以灵活的控制声束进行偏转和聚焦,在复杂构件焊缝检测上具有其他检测技术无法比拟的优势[18].文中针对复杂截面的液体火箭发动机喷注器,基于超声相控阵RATT 开展了其电子束焊缝熔深的定量检测方法研究,为解决其检测面尺寸小且存在凹槽的检测难点,提出了水浸式RATT 检测方法,搭建了检测系统并利用CIVA 软件进行检测仿真,采用所提方法对研制的人工缺陷对比试样和电子束焊接模拟试样开展检测实验验证了方法的有效性.

1 检测方法及原理

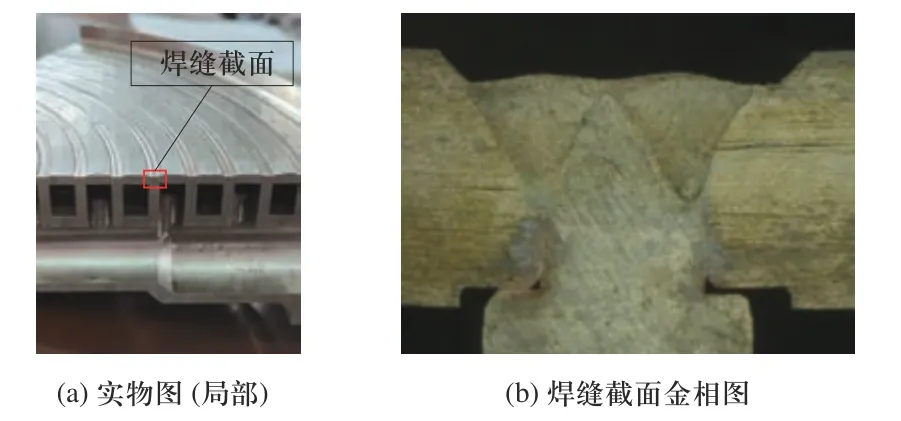

某型航天发动机的喷注器材料为不锈钢,整体结构为圆盘形,局部实物图如图1(a)所示.喷注环径向尺寸为8 mm,两侧通过电子束焊缝与喷注器盘连接,两环形焊缝之间的距离仅为2 mm.喷注器焊缝形式为对接焊缝,焊缝截面如图1(b)所示.为保证其安全性能,要求每条焊缝的熔深不小于1.5 mm.

图1 航天发动机喷注器Fig.1 Aerospace engine injector

喷注器焊接区域上下两侧均存在凹槽,由于超声相控阵探头大多尺寸较大,若采用有机玻璃斜楔夹持探头进行接触式检测无法避开表面凹槽,进而造成耦合不良,无法完成检测.为了克服有限检测面的难题,文中基于超声相控阵相对到达时间技术(relative arrival time technique,RATT),采用水楔块夹持探头,对喷注器焊缝熔深进行水浸式RATT 检测.

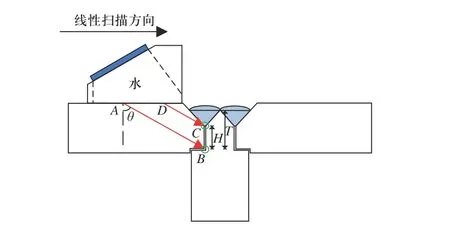

采用水浸式RATT 定量检测焊缝熔深时,以水为耦合剂,利用超声相控阵线性扫描方式,根据同一角度下不同位置的线性扫描回波信号进行焊缝熔深定量检测.如图2 所示,超声相控阵探头的位置不变,通过超声相控阵的线性扫描方式实现对喷注器被检区域的固定角度扫描,此时未熔透尖端衍射回波路径为CD,端角反射回波路径为BA,折射角均为θ.利用B扫图中喷注环端角B点的反射回波信号与未熔透尖端C点的衍射回波信号,可以定量检测喷注器电子束焊缝熔深

图2 焊缝熔深超声相控阵RATT 定量检测原理Fig.2 Quantitative detection principle of weld penetration depth using ultrasonic phased array RATT

式中:T=2.7 mm,为工件厚度;H为焊缝未熔透高度;CT为工件中的横波声速;t1为焊缝未熔透尖端衍射回波时间;t2为喷注环端角反射回波时间.

2 检测系统与仿真

基于上述检测方法及原理,文中搭建了如图3(a)所示的焊缝熔深超声相控阵水浸式RATT 检测系统,主要包括:奥林巴斯相控阵探伤仪OmniScan X3(32/128PR)、奥林巴斯水浸相控阵探头10L64-FSW(10 MHz、一维线阵、64 阵元)、专用水楔块SFSWN45S-WHC(钢中折射角为45°)、水槽和检测试样等.系统示意图如图3(b)所示.

图3 焊缝熔深超声相控阵水浸式RATT 检测系统Fig.3 Water immersed RATT System with ultrasonic phased array detection for weld penetration depth

为了验证检测方法及系统对于喷注器焊缝熔深定量检测的可行性,采用CIVA 仿真软件进行超声相控阵检测仿真,获得缺陷响应结果.

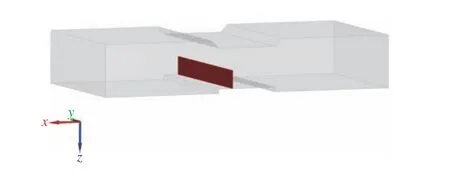

对喷注器焊接区域的截面结构进行二维建模并生成CAD 文件,导入到CIVA 软件中.材料选取304不锈钢,设定密度为7.89 g/cm3,纵波声速为5 790 m/s,横波声速为3 100 m/s.利用垂直平面型缺陷模拟未熔透区域,设置缺陷高度为1.2 mm,长度为10 mm,以模拟1.5 mm 的焊缝熔深.构建的焊缝熔深检测CIVA 模型如图4 所示.

图4 焊缝熔深检测CIVA 模型Fig.4 CIVA model for weld penetration depth detection

根据搭建的水浸式RATT 检测系统设置探头和楔块参数:探头晶片数量为64 个,晶片间距为0.5 mm,晶片宽度为0.4 mm,频率为10 MHz,−6 dB 带宽为60%;楔块中耦合剂为水,纵波声速为1 480 m/s.仿真实验中,设置探头孔径为32 个晶片,采用线性扫描,晶片步距为1.横波声束在试样中的折射角为45°,试样四周介质为水.聚焦类型选择角度加深度聚焦,将聚焦位置设置于喷注环底面,即聚焦深度为3.5 mm.

采用上述设置参数对构建的模型进行缺陷响应仿真,尖端衍射和端角反射的缺陷响应结果分别如图5(a)和(b)所示.图中左侧为焊接区域的B 扫图像,右侧为对应孔径下的A 扫信号.由B 扫图像可知,焊缝未熔透尖端位置出现衍射信号,喷注环端角的反射信号亦明显可见.由A 扫信号可采集到尖端衍射信号和端角反射信号,通过两个信号最大幅值的深度位置差可得到未熔透高度,进而实现焊缝熔深的定量检测.

图5 焊缝熔深检测仿真结果Fig.5 Simulation results of weld penetration depth detection

利用CIVA 软件进行仿真检测验证了水浸式RATT 对于喷注器焊缝熔深的定量检测具有可行性,但该方案的实际检测效果与定量检测的有效性,还需要利用检测实验进行验证.

3 矩形槽人工缺陷对比试样检测实验

为了进一步验证方法及系统的可行性,研制了检测对比试样,并对其进行了检测实验.

3.1 对比试样

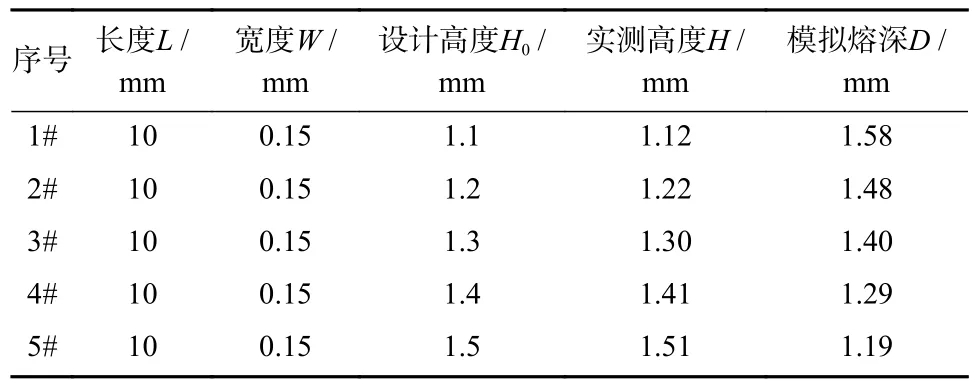

依据喷注器焊缝熔深的检测要求以及其结构与尺寸,按照行业标准JB/T 13466-2018 《无损检测 接头熔深相控阵超声测定方法》,采用矩形槽模拟未熔透区域,设计了熔深检测对比试样,试样材料为304不锈钢.试样外形结构设计为平板型,矩形槽局部截面结构与喷注器焊道截面相同,预制不同高度的矩形槽(间隔为0.1 mm),刻槽宽度设计为0.15 mm,采用电蚀方法加工,加工后采用覆形方法测量其真实尺寸.对比试样实物图如图6(a)所示,截面结构如图6(b)所示,刻槽规格如表1 所示.

表1 对比试样刻槽规格Tab.1 Specifications of notches in comparative samples

图6 喷注器对比试样Fig.6 Samples for the injector comparison

3.2 对比试样检测实验

采用检测系统对喷注器对比试样进行水浸线性扫描检测.检测参数的设置与仿真中一致,如表2 所示.检测过程中,控制声束沿垂直于刻槽长度的方向入射,得到刻槽位置处的B 扫图像并进行分析与测量.

表2 检测参数Tab.2 Detection parameters

如图7(a)所示,以1#刻槽为例,B扫图像中刻槽尖端衍射信号和端角反射信号均清晰可见辨易于实现测量,在相同增益下,采集到刻槽尖端衍射信号和端角反射信号分别达到最大的两个A扫信号,如图7(b)和(c)所示,在上述两信号中分别读取刻槽尖端衍射信号和端角反射信号的声时t1和t2,由公式(1)计算得到人工刻槽缺陷所对应的模拟熔深D.

图7 对比试样检测结果分析与测量(序号1 刻槽)Fig.7 Analysis and measurement to detection results of comparative sample(1# notch)

其余刻槽位置处的B 扫图像如图8 所示,采用上述步骤进行分析与测量,得到刻槽高度值.

图8 对比试样检测B 扫图像Fig.8 B-scan images of comparative sample detection

利用编码器对对比试样进行C 扫描检测,得到的C 扫图像如图9 所示,对每个刻槽长度方向间隔为1 mm 的9 个位置分别采集一次B 扫图像并进行刻槽高度测量.计算检测高度和检测熔深的均值和样本标准差,最终得到的对比试样检测结果如表3所示,其中误差δ和相对误差δr表示熔深检测的误差与相对误差.

表3 对比试样检测结果Tab.3 Results of comparative sample detection

图9 对比试样检测C 扫图像Fig.9 C-scan image of comparative sample detection

由检测结果可知,采用水浸式RATT 进行对比试样焊缝熔深检测的精度优于0.15 mm,通过得到的B 扫图像和A 扫信号可实现模拟熔深的定量检测,且重复性水平高,检测结果可靠.

4 模拟试样检测实验

为了验证方法及系统对于实际构件焊缝熔深的定量检测的有效性,研制了焊接模拟试样,并对其进行了检测实验,最终通过对其焊缝进行金相检测衡量了定量精度.

4.1 模拟试样

如图10(a)所示,熔深检测模拟试样采用与喷注器原件相同材料,由6 个喷注环和1 个喷注器盘通过电子束焊接形成,具有与喷注器原件相同的径向截面结构,从内到外共10 条环焊缝.电子束焊接按照标准GJB1718A-2005《电子束焊接》Ⅰ级要求执行,改变焊接时采用的电流值,以使各焊缝达到不同熔深.垂直焊缝方向的剖面示意图如图10(b)所示.

图10 喷注器模拟试样Fig.10 Simulation sample of the injector

4.2 模拟试样检测实验

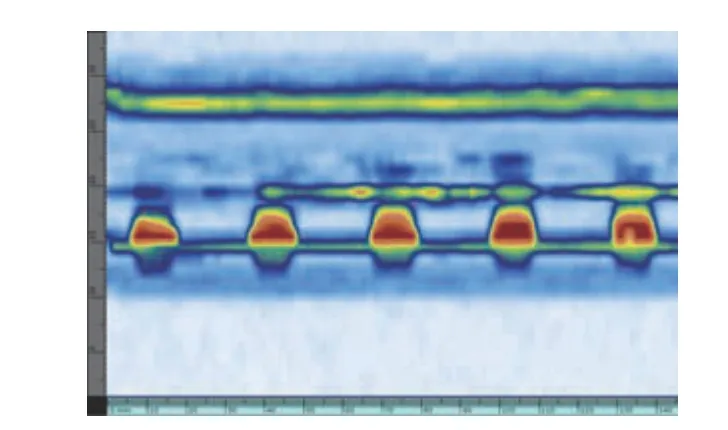

采用与对比试样检测实验中相同的检测参数(包括探头孔径、晶片步距、聚焦深度、声束折射角等)对喷注器模拟试样的每条焊缝进行熔深检测.检测过程中,控制声束沿环焊缝的法向入射,得到的从内到外共10 条焊缝特定位置处的B 扫图像如图11所示.

图11 模拟试样检测B 扫图像Fig.11 B-scan images of simulation sample detection

经对比模拟试样和对比试样的B 扫图像发现,采用该方案对实际焊接构件进行检测时,信噪比略有降低,但焊缝未熔透尖端的衍射信号清晰可辨,可实现熔深定量检测.

为了验证上述实验结果的准确性,对模拟试样的焊缝熔深进行金相检测.利用100 倍的光学显微镜检测,得到的从内到外共10 条焊缝的截面金相图如图12 所示.通过对金相图进行测量可以得到每条焊缝的实际熔深.

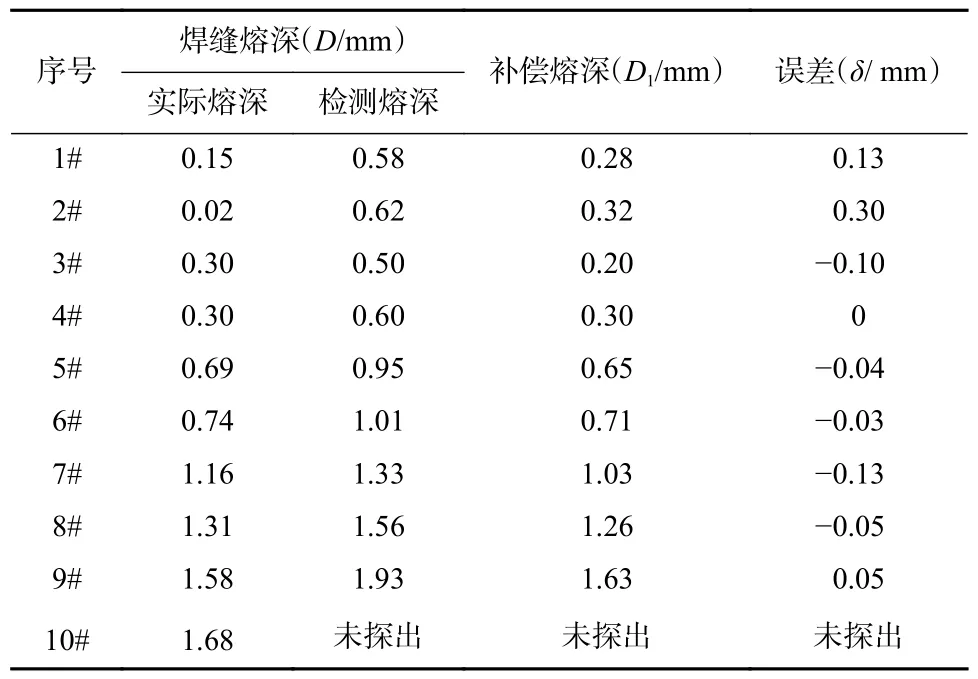

经过对比分析发现,除10#焊缝的熔深未检测出之外,其余焊缝由实验得到的检测熔深均大于由金相检测得到的实际熔深,且除2#焊缝之外,两者之间的误差均在0.3 mm 附近波动.基于上述现象,可以为检测熔深附加一个补偿量Δ(Δ=−0.3 mm),将补偿熔深D1作为最终的检测结果,如表4 所示.

表4 模拟试样检测结果Tab.4 Results of simulation sample detection (after compensation)

由检测结果可知,采用水浸式RATT 实现了1#~9#焊缝的定量检测,即可实现喷注器模拟试样(0.02~1.58)mm 熔深焊缝的定量检测.2#焊缝的熔深检测误差较大的原因是模拟试样上表面外形复杂,检测时发生大量散射,当被检测焊缝的实际熔深过小时,B 扫图像中的未熔透尖端衍射信号会被试样上表面的散射信号覆盖,实际所测信号为衍射信号附近的散射信号.10#焊缝的熔深未实现测量的原因是焊缝未熔透根部端角反射信号存在较强的散射现象,且检测结果存在正偏差,当被检测焊缝的实际熔深较大时,B 扫图像中的未熔透尖端衍射信号会与端角反射信号发生混叠,无法分辨.但如图11(j)所示,区别于其余焊缝,仅10#焊缝的B 扫图像中未出现焊缝未熔透尖端衍射信号,故其B 扫图像的特点在10 条焊缝中具有唯一性,故在实际检测中可据此对熔深大于1.58 mm 的焊缝进行熔深合格性的定性判别.

综上,采用水浸式RATT 可以实现喷注器焊缝熔深的定量检测,对(0.15~1.58)mm 熔深焊缝的检测精度优于0.15 mm,并能对熔深大于1.58 mm的焊缝进行熔深合格性的定性判别.在实际生产中由工艺保障不会出现熔深小于0.5 mm 的焊缝,因此,采用超声相控阵水浸式RATT 进行检测,可以满足喷注器实际生产中熔深不小于1.5 mm 的检测需求.

5 结 论

针对液体火箭发动机喷注器复杂结构电子束焊缝的熔深定量检测需求,基于超声相控阵检测技术,提出了水浸式RATT 定量检测方法,克服了喷注器检测面尺寸小且存在凹槽难以检测的问题.根据提出的检测方法搭建了检测系统,先利用CIVA 软件进行检测仿真,而后研制检测试样,利用10MHz 的高频探头配备水楔块进行检测实验,验证了方法及系统对于喷注器电子束焊缝熔深定量检测的可行性和有效性.模拟试样焊缝熔深的超声检测结果与金相检测结果对比表明,采用超声相控阵水浸式RATT进行喷注器电子束焊缝熔深定量检测的精度优于0.15 mm,且可检范围满足喷注器实际生产中的熔深检测需求.