不同搅拌方式对路面混凝土性能影响试验研究

2023-06-07游俊

游 俊

(广东华路交通科技有限公司,广东 广州 510655)

1 试验概况

1.1 试验原材料

本次试验主要原材料包括水泥、粉煤灰、减水剂、骨料、水等。水泥为P·O 42.5普通硅酸盐水泥,平均烧失量为4.35%,初凝时间为130 min,终凝时间为255 min,3 d抗折和抗压强度分别为6 MPa和29.5 MPa;粉煤灰为Ⅰ级,细度(45 μm方孔筛余)为8%,烧失量为1.5%,需水量比为94%,SO3含量为0.72%,含水量为0.3%;骨料为二级配石子,粒径配比为:5~10 mm∶10~20 mm=1∶1;减水剂为聚羧酸减水剂,掺量为1%。

1.2 试验方案

设计碾压混凝土强度等级为C40,根据《公路水泥混凝土路面施工技术细则》(JTG/T F30—2014)中对公路碾压混凝土的相关施工技术要求,经多次调整测试最终确定得到碾压混凝土的水胶比为0.42,砂率为0.32。搅拌过程分两步:第一步先将骨料和水泥混合料进行干拌0.5 min,第二步,将拌合好的减水剂和水倒入搅拌机,湿拌1.5 min,总搅拌时长为2 min。搅拌设备选用双卧轴振动搅拌机,搅拌方式为普通搅拌和振动搅拌,普通搅拌的振动加速度为0,振动搅拌的振幅为0.82 mm和1.36 mm,振动加速为1g、2g、4g、8g。碾压混凝土成型采用“下振上压”的振动台成型试验法,上压不同重量(5 kg、15 kg、25 kg,分别对应2.18 kPa、6.5 kPa、10.89 kPa)的普通碳素钢。

1.3 试验内容及方法

主要对不同搅拌工艺参数下路面碾压混凝土的改进VC值、搅拌功率、搅拌均匀性以及强度进行测试。改进VC值是反应碾压混凝土工作度(稠度)的一个重要性能指标(普通混凝土一般通过坍落度来表示稠度,而碾压混凝土由于其具有干硬性,故而采用维勃稠度仪进行测试,即为改进VC值),采用维勃稠度仪进行测试,改进VC值不宜过大或者过小,控制目标为30±5 s内;搅拌功率采用Fluke 434/435三相电力分析仪进行测试,通过搅拌功率曲线可判断碾压混凝土搅拌过程中的变化(如黏度点和流动点),但是由于搅拌机在使用过程中清洗维修保养等问题,导致初始状态不尽相同,故采用“实时功率/空载功率=功率比值”来进行说明;搅拌均匀性主要是针对粗细骨料占比进行测试,粗细骨料的理想占比为56%(组骨料)和26.35%(细骨料);强度测试包括28 d龄期下抗压强度和劈裂强度,均采用DYE-2000型电液式压力试验机,抗压强度的应力加载速率为12~18 kN/s,抗折强度的应力加载速率为1.8~2.8 kN/s。

2 试验结果分析

2.1 改进VC值

不同振幅下改进VC值随振动加速度的变化关系见图1。从图1中可知:随着振动加速度的增大,碾压混凝土的改进VC值呈逐渐减小的变化趋势;普通搅拌方式下(振动加速度为0时),改进VC值达到35.5 s,略大于控制目标,当采用振动搅拌之后,改进VC值减小,且振幅越大,下降幅度越大,表明振动搅拌可以明显改善水泥碾压混凝土的工作度,这是因为碾压混凝土本身作为一种干硬性混凝土,搅拌时掺水量很少,物料放入搅拌筒之后,部分胶凝材料堆积在一起,水与胶凝材料无法充分水化反应,从而包裹在胶凝材料外面形成许多团聚物,当采用振动搅拌后,由于高频振动会使团聚物之间的相互摩擦力下降,从而充分破坏团聚物,使得里面未反应的胶凝材料释放出来继续水参与水化反应生成的水化产物物质具有填充和润滑作用,从而改善了碾压混凝土的工作度。

图1 改进VC值随振动加速度的变化关系

2.2 骨料均匀性

不同振动加速度下的骨料占比情况见图2。从图2中可知:随着振动加速度的增大,粗骨料占比呈先减小后增大的变化特征,而细骨料呈先增大后减小的变化特征;普通搅拌方式下,粗、细骨料占比分别为53.77%和22.68%,而采用振动搅拌方式后,细骨料的占比有所增大,这是因为粗骨料质量大,在混凝土中具备较大的分散速度,而细骨料质量轻,易形成团聚现象,从而阻碍了其在水泥浆液中的运动,通过振动搅拌强行使其分散,降低了黏聚力,细骨料在水泥浆液中的运动能力增强,细骨料的占比增加,从而使骨料均匀性更好;对不同加速度下的骨料占比变异系数进行分析,结果表明:当加速度为4g时,粗、细骨料的变异系数基本均达到最小,分别为4.12%和2.72%,且在4g加速度下,粗、细骨料占比最接近于理想状态,粗、细骨料的质量占比分别为52.7%和24.2%。

图2 粗、细骨料质量占比随振动加速度变化关系

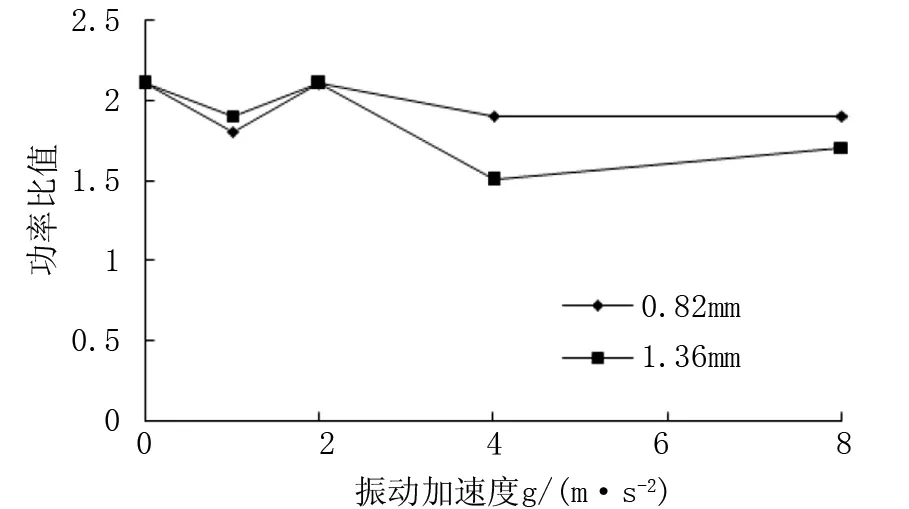

2.3 搅拌功率比值

搅拌功率比值随振动加速度的变化关系见图3。搅拌功率随着振动加速度增大呈动态降低趋势,且振幅越大,下降幅度越大,这说明振动搅拌方式可以明显降低搅拌功率,这是因为振动搅拌过程中,搅拌叶片对混凝土进行高频拍打,使得拌合物摩擦力和黏聚力降低,从而降低搅拌过程中的能耗,当振动加速度为4g时,功率比值下降幅度最大,表明在此加速度下的搅拌效果最好。

图3 搅拌功率比值随振动加速度变化关系

2.4 成型时间

碾压混凝土成型时间随振动加速度变化关系见图4。从图4中可知:随着振动加速度的增大,碾压混凝土成型时间呈先减小后增大的变化特征,当振动加速度为4g时,成型时间最短;相同振幅下,压重越大,成型时间越短,且振动搅拌对于小压重的成型时间的改善效果更好,小压重成型时间较长,大压重虽然可以显著缩短成型时间,但也可能造成部分试件并未得到充分的振实;相同振动加速度下,振幅越大,成型时间越短,但是振幅对于成型时间的影响较小,说明振动加速度是影响振动搅拌成型时间的主要因素。

图4 成型时间随振动加速度变化关系

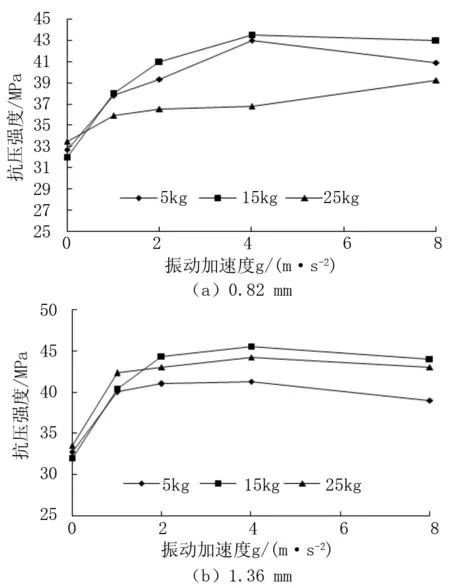

2.5 强度特征

不通过搅拌方式下碾压混凝土抗压强度随振动加速度变化特征见图5。从图5中可知:随着振动加速度增大,碾压混凝土的抗压强度呈先增大后减小的变化特征,当振动加速度为4g时,抗压强度最大;当振幅为0.82 mm时,压重为15 kg时的抗压强度最大,其次为压重5 kg,最小的为压重25 kg,当振幅为1.36 mm时,压重为15 kg时的抗压强度依然最大,其次为压重25 kg,最小的为压重5 kg;相同振动加速度下,1.36 mm振幅下的抗压强度略大于0.82 mm振幅下的抗压强度;综上分析可知:当采用振幅为1.36 mm,振动加速度为4g,压重为15 kg时,碾压混凝土的抗压强度最大,相比普通搅拌方式,抗压强度提升幅度达到42.2%。

图5 抗压强度随振动加速度变化关系

不通过搅拌方式下碾压混凝土劈裂抗拉强度随振动加速度变化特征。随着振动加速度增大,碾压混凝土的劈裂抗拉强度也是呈先增大后减小的变化趋势,且在4g振动加速度下达到最大值;当振幅为0.82 mm时,压重为15 kg时的劈裂抗拉强度最大,其次为压重5 kg,最小的为压重25 kg,当振幅为1.36 mm时,压重为15 kg时的劈裂抗拉强度依然最大,其次为压重25 kg,最小的为压重5 kg,压重为15 kg时,碾压混凝土劈裂抗拉强度最大;相同振动加速度下,1.36 mm振幅下的劈裂抗拉强度大于0.82 mm振幅下的劈裂抗拉强度;综上分析可知:当采用振幅为1.36 mm,振动加速度为4g,压重为15 kg时,碾压混凝土的劈裂抗拉强度最大,相比普通搅拌方式,劈裂强度提升幅度达到51.6%。

3 结 语

(1)振动搅拌方式相比普通搅拌方式,可以显著改善碾压混凝土的工作性能和力学性能,提高混凝土骨料均匀性,降低搅拌能耗。

(2)当采用压重为15 kg、振幅为1.36 mm、振动加速度为4g的振动搅拌参数时,碾压路面混凝土的骨料均匀性最好,强度最高,抗压强度和劈裂抗拉强度相比普通搅拌方式分别提升42.2%和51.6%。

(3)本次试验仅针对两种小振幅下振动效果进行了对比研究,关于大振幅的下碾压混凝土的工作性能和力学性能研究将在今后做进一步补充。