焊接时间及焊接温度对Sn35Bi0.3Ag/Cu焊接接头性能的影响

2023-05-16申兵伟徐明玥杨尚荣刘国化谢明段云昭

申兵伟,徐明玥,杨尚荣,刘国化,谢明,段云昭

(昆明贵金属研究所,贵研铂业股份有限公司,稀贵金属综合利用新技术国家重点实验室,昆明,650106)

0 序言

随着电子工业的快速发展,多功能化和小型化成为了当今电子器件发展的主要趋势.因此,电子封装元器件对焊点的要求越来越高,焊点的尺寸也越来越小[1].在此背景下,低熔点电路互连材料成为了研究的热点.传统的Sn-37Pb 焊料因其熔点低(183 ℃)、润湿性好、价格低廉等优良特性而被广泛应用于电子封装领域[2].但是,由于Sn-37Pb 焊料对人体神经有害,且随着人们环保意识的增强,铅的使用量已经大大减少.因此,研发一种能够取代Sn-37Pb 焊料合金的新型低温无铅焊料已刻不容缓.

在目前研制的低温无铅焊料中,Sn-Bi 基低温无铅焊料具有熔点低(138 ℃)、成本少、抗剪强度高等优点,广泛应用于高频头、柔性板、电子产品封装和通孔技术组件等低温焊接工艺中[3].研究表明,Sn-58Bi 焊料比Sn-37Pb 焊料、Sn-3.0Ag 焊料具有更高的抗剪强度[4],而添加Ag,Ce 等元素可以提高其抗剪强度[5-6],添加La,Ni,In 等元素可以改善其润湿性能[7-8].

目前,许多学者已对Sn-Bi 基低温无铅焊料进行了大量的研究,但焊接工艺参数对Sn-Bi 基低温无铅焊料界面反应和力学性能的影响却鲜有报道.由于Sn35Bi 合金焊料的熔点(178 ℃)接近于传统的Sn-37Pb 合金焊料,并且添加0.3%质量分数的Ag 元素可以提高其抗蠕变性、减少焊料中Bi 的偏析[9].因此,文中使用Sn35Bi0.3Ag 合金为焊料,以纯Cu 片为基底,研究了焊接工艺参数对Sn35Bi0.3Ag/Cu 焊接接头界面反应、微观结构、钎着率和力学性能的影响.通过检测抗拉强度(UTS)来评估力学性能,并分析焊接接头的显微组织及超声无损检测结果来确定焊接参数对焊接性能的影响.

1 试验方法

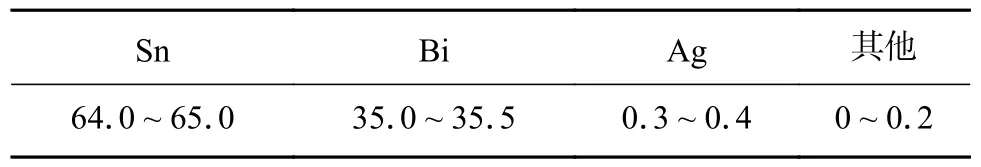

试验所用的Sn35Bi0.3Ag 低温无铅焊料由云南锡业有限公司提供,其主要成分见表1.其固相线和液相线温度分别为140.6 ℃和177.4 ℃.将其加工成尺寸为15 mm × 6 mm × 0.5 mm 的薄片状,以方便于焊接需求.采用纯Cu 片为基板,其加工尺寸为50 mm × 15 mm × 1 mm.Sn35Bi0.3Ag 焊料和Cu 基底的基本物理力学性能见表2.

表1 Sn35Bi0.3Ag 合金主要化学成分(质量分数,%)Table 1 Compositions of Sn35Bi0.3Ag alloy soder

焊接前,先将Cu 板进行表面打磨处理,再和活性焊料分别置于酒精中超声波清洗5 min,以除去表面油污和灰尘.将Cu 基板与焊料在加热平台放置好,焊接示意图如图1 所示.焊接时,先将松香助焊剂置于铜板中心位置,以保证去除Cu 基底的氧化膜,提高焊料的润湿性及焊接性能.之后,将Cu 板放在120 ℃的加热平台上预热1 min,加热到要求温度,保温达到预设的时间后关闭加热平台电源,冷却至常温,焊接完成.通常,焊接温度一般要比金属熔点温度高30~ 40 ℃[10].因此,文中先以210 ℃、不同焊接时间(1,2,3,5,7,9 min)进行焊接,筛选出最佳焊接时间后,再以不同焊接温度(210,230,250,270,290 ℃)进行焊接,研究焊接时间及焊接温度对焊接性能的影响.

图1 Sn35Bi0.3Ag/Cu 焊接示意图(mm)Fig.1 Sn35Bi0.3Ag/Cu welded joint diagram

焊接完成后,采用S100 型超声波成像无损检测仪,检测Sn35Bi0.3Ag/Cu 焊接接头的钎着率,并根据所得图形对可能存在的缺陷部位进行定位和线切割,之后将样品嵌入环氧树脂中,然后进行机械研磨和抛光,以观察焊接接头微观结构.采用S-3400N 型扫描电子显微镜(SEM)对焊接接头微观组织进行观察,并使用能谱分析仪(EDS)对焊缝界面进行分析,确定焊缝处的微观组织形貌及组成元素.使用精密电子万能材料试验机(岛津AGX100KN)测试焊接接头的力学性能,使用SEM 和Photoshop 软件中的测量工具确定金属间化合物(IMC)的厚度.

2 结果与讨论

2.1 焊接界面的微观结构

如图2 所示,在焊接温度为210 ℃、焊接时间3 min 时,Sn35Bi0.3Ag/Cu 焊接界面形成了明显的焊接结构,表明在高温下熔融的Sn35Bi0.3Ag焊料与Cu 基体材料发生了互扩散反应,界面区域有明显的IMC 层.IMC 层以扇形模式生长,如图2b~ 2d EDS 能谱图所示,使用EDS 可以明显识别出在Sn35Bi0.3Ag 焊料与Cu 基体材料之间形成的IMC 相.从分析结果可知,在A 点,Cu 元素和Sn 元素的原子百分比分别62.36% 和28.77%.Cu 和Sn 的比例约为2.2∶1,从Cu-Sn 二元合金相图可知,Cu 元素与Sn 元素在210 ℃时会生成Cu3Sn 化合物及Cu6Sn5化合物,因此可推断 A 为Cu3Sn 相与Cu6Sn5相的混合物,其中以Cu3Sn 相为主.在 B 点,Cu 元素、Ag 元素和 Sn 元素的原子百分比分别 43.7%,13.9% 和 34.06%.Cu 和 Sn 的比例约为6∶5,从Ag-Cu 二元相图及Ag-Sn 二元相图可知,在210 ℃时Ag 元素不与Cu 元素生成化合物,而Ag 元素与Sn 元素会生成Ag3Sn 化合物,反应时有Ag 元素的参与,因此推断B 为 Cu6Sn5相与Ag3Sn 相的混合物,其中以 Cu6Sn5相为主.根据图2c,同样可以推断C 点为Cu6Sn5相和Ag3Sn 相的混合物,但Ag3Sn 相的含量明显增加,说明Ag 元素参与反应,对界面层产生了一定的影响,且发现含有Ag3Sn 相处IMC 较薄,说明焊接过程中生成的Ag3Sn 相会聚集在焊接界面处,从而抑制IMC 的生长.根据图2b~ 2d 能谱分析,靠近Cu 基底一侧最终形成了Cu3Sn,而靠近焊料一侧最终形成了Cu6Sn5.根据扩散理论可知,焊接时,Cu/Sn 结合界面会发生相互扩散,Cu 向Sn 中的扩散速率大于Sn 向Cu 中的扩散速率[11].焊接初始时,Sn35Bi0.3Ag 焊料处于熔融状态,Cu 会向Sn 中扩散从而与Sn 发生反应,在Cu/Sn35Bi0.3Ag 焊料界面上形成一层扇贝状的Cu6Sn5薄膜.之后,随着焊接时间的增加,IMC 向接头中心移动,Cu6Sn5层厚度增加,Cu 向Sn 中的扩散速率有所下降,逐渐生成扇贝状的Cu3Sn,如图3 所示,显示了焊接过程中IMC 层的微观结构演变和生长行为.在Cu/Sn35Bi0.3Ag 界面反应过程中,Cu3Sn 的生长对Cu6Sn5有一定的消耗,其反应过程为

图2 Sn35Bi0.3Ag/Cu 焊接界面分析(T=210 ℃,t=3 min)Fig.2 Analysis of Sn35Bi0.3Ag/Cu welding interface at 210 ℃ and 3 min.(a) microscopic structure;(b)EDS analysis of zone A;(c) EDS analysis of zone B;(d) EDS analysis of zone C

图3 焊接过程中IMC 层的微观结构演变和生长行为Fig.3 Microstructure evolution and growth behavior of IMC layers during welding process

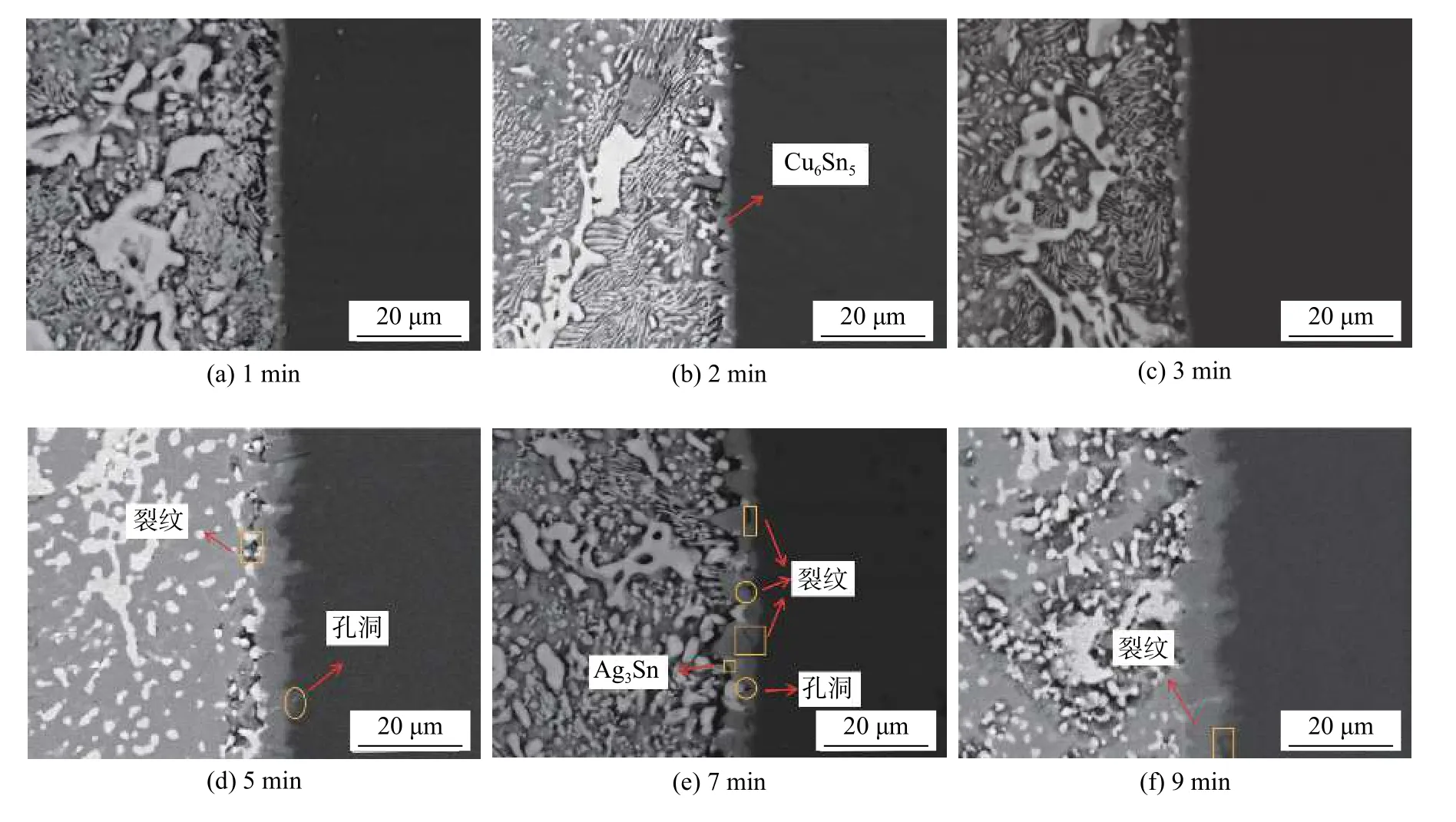

图4 为焊接温度210 ℃时不同焊接时间下Sn35Bi0.3Ag/Cu 焊接接头的SEM 图像.表3 为设置的焊接时间参数.从图4 中可以发现,随着焊接时间的增加,扇贝状的界面层逐渐变成平面状,且界面层厚度也逐渐增加,如图5 展示了焊接时间与焊接界面层厚度的关系.可以发现,在焊接时间小于3 min 时,界面层厚度虽然在增加,但增加的并不明显.在焊接时间大于3 min 时,界面层厚度急剧增加,这是由于Cu 原子沿着晶界不断扩散导致的.据悉,随着焊接时间的增加,Cu6Sn5晶粒以非常快的速度首先在铜基底表面形成,其机制主要由Cu 溶解到焊料中随后的化学反应控制[12].由于Cu 原子沿着晶界的扩散速率较快,Cu6Sn5晶粒以不规则的扇贝形状生长.随着焊接时间的增加,由于铜原子沿着晶界不断扩散,扇形晶粒变得更大,因而界面层厚度也逐渐增加[13].如图4d 所示,可以观察到在Sn35Bi0.3Ag/Cu 接头Cu3Sn 界面层中存在着许多Kirkendall 空洞.这是因为随着焊接时间的增加,IMC 层储存着大量的能量,其中一部分能量会在界面反应过程中释放并引入界面,而Cu3Sn 相与Cu 的热膨胀系数不同且产生了应力集中,从而生成了许多Kirkendall 空洞.Wan 等人[14]也发现了类似的现象.如图4e 所示,随着焊接温度的升高,在焊接界面处发现了大量的裂纹,这些裂纹在拉伸过程中会作为接头的裂纹源,严重影响接头的力学性能.先前的研究[15]解释了这些裂纹的形成,即不同的热膨胀系数和应力集中会诱发裂纹的扩展.此外,在图4e 中发现有Ag3Sn 的存在,这些Ag3Sn 颗粒聚集在焊接界面前面,抑制了Cu3Sn相的生长,提高了接头的力学性能.

图4 210 ℃不同焊接时间的Sn35Bi0.3Ag/Cu 接头横截面SEM 图像Fig.4 SEM images of cross section of Sn35Bi0.3Ag/Cu joints with different welding time at 210 °C.(a) 1 min;(b) 2 min;(c) 3 min;(d) 5 min;(e) 7 min;(f) 9 min

表3 焊接时间参数的设置Table 3 Setting of welding time parameters

图5 焊接时间与焊接界面层厚度的关系Fig.5 Relationship between welding time and welding interface layer thickness

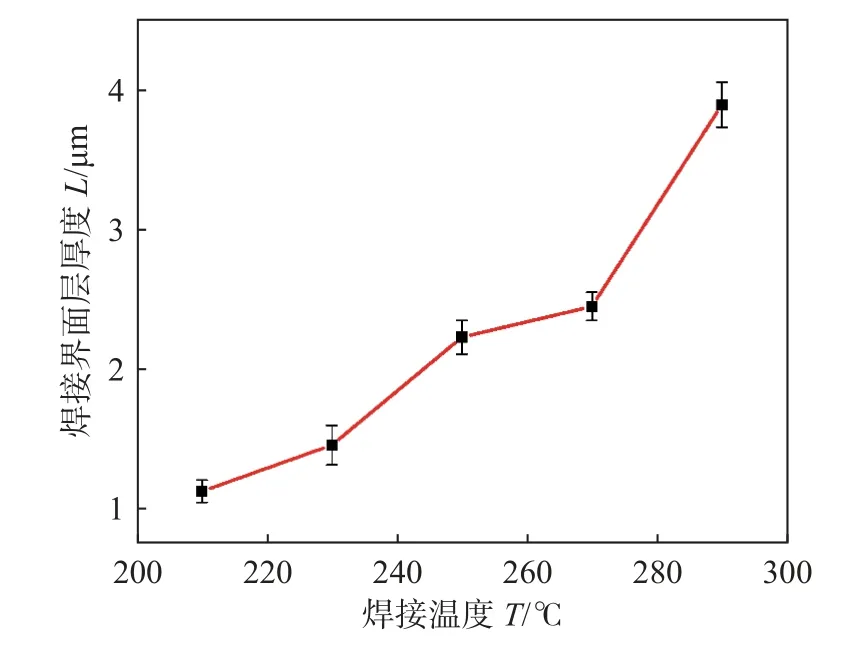

图6 为焊接时间3 min 时不同焊接温度下的Sn35Bi0.3Ag/Cu 焊接接头的SEM 图像,表4 为设置的焊接温度参数.从图中可以发现,随着焊接温度的提高,界面层厚度逐渐增加,如图7 所示.当焊接温度为210,230 ℃时,界面层厚度较薄,相对平坦,无缺陷产生;当焊接温度为250,270 ℃时,界面层逐渐变厚,这可能影响接头的连接强度;当焊接温度为290 ℃时,界面层厚度急剧增加,这可能是因为Cu 原子吸收了大量的能量,加快了Cu 原子沿晶界的扩散.

图7 焊接温度与焊接界面层厚度的关系Fig.7 Relationship between welding temperature and welding interface layer thickness

表4 焊接温度参数的设置Table 4 Setting of welding temperature parameters

图6 焊接时间3 min 不同焊接温度下的Sn35Bi0.3Ag/Cu 接头横截面SEM 图像Fig.6 SEM images of Sn35Bi0.3Ag/Cu joints at different welding temperatures for 3 min.(a) 210 ℃;(b) 230 ℃;(c)250 ℃;(d) 270 ℃;(e) 290 ℃

2.2 焊料的抗剪强度及断口形貌分析

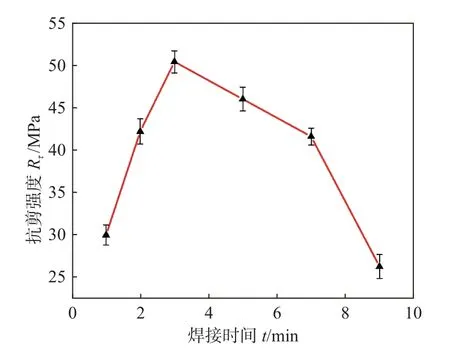

图8 显示了在210 ℃焊接温度下不同焊接时间的Sn35Bi0.3Ag/Cu 焊接接头的抗剪强度.可以看出,随着焊接时间的增加,接头的抗剪强度总体上先增加后降低,在焊接时间为3 min 时达到最大值,为50.4 MPa.焊接时间较短时,Sn35Bi0.3Ag/Cu接头的抗剪强度均小于45 MPa,可能是因为焊接时间不足导致IMC 层太薄(小于1.4 μm),从而造成焊接不充分.焊接时,助焊剂会部分挥发并从熔化的焊料中逸出.然而,当焊接时间太短时,气泡可能会残留在焊料中,没有足够的时间逸出,导致固化后出现大的焊料空洞.因此,在较短焊接时间条件下,部分接头的抗剪强度可能相对较低,导致较高的误差.随着焊接时间的增加,气泡完全逸出,因此抗剪强度更加稳定.当焊接时间超过5 min 时,Sn35Bi0.3Ag/Cu 接头的抗剪强度随焊接时间的延长呈下降趋势,这表明熔融的焊料焊接时间越长,对接头的可靠性越不利.这可能与IMC 层过厚(大于2.0 μm)及产生的裂纹、空洞有关.因此,从焊点可靠性角度综合考虑,焊接时间为3 min 时最佳.

图8 焊接时间与焊接接头抗剪强度的关系Fig.8 Relationship between welding time and shear strength of welded joints

在焊接时间为3 min 的条件下研究了焊接温度与焊接接头的抗剪强度关系,如图9 所示.从图中可以发现,随着温度的增加,Sn35Bi0.3Ag/Cu 焊点的抗剪强度稍微有些增加,随后不断下降.当焊接温度为210 ℃时,接头的抗剪强度为50.4 MPa,在230 ℃时的剪强度最高为51.8 MPa.而后,随着焊接温度继续升高到290 ℃,接头的剪强度显著下降到29.7 MPa.这一结果表明,焊接温度显著影响焊接接头的力学性能.当焊接温度较低时,焊料与基体之间的原子扩散及界面结合所需的能量不足,Sn 原子与Cu 原子的相互扩散慢,生成的反应中间层的厚度太薄甚至没有,在受到载荷作用时,不能有效的传递外加载荷,导致接头的力学性能较差.而过高的焊接温度导致焊接所生成的反应中间层过厚,界面层中的IMC 变得粗大,容易在界面产生较大的残余应力,在焊缝中容易产生裂纹、气孔等缺陷,对接头的性能产生不利影响,导致焊接接头抗剪强度的下降.因此,综合考虑焊接温度对焊接接头强度的影响,设置焊接温度为230 ℃较为合适.

图9 焊接温度与焊接接头抗剪强度的关系Fig.9 Relationship between welding temperature and shear strength of welded joints

为了进一步探究焊接时间对焊接接头抗剪强度的影响,对焊接接头的断口形貌进行了分析.图10显示了不同焊接时间下的Sn35Bi0.3Ag/Cu 焊接接头断口显微组织.从图中可以发现,虽然焊接时间不同,但开裂部位和断口形貌差别不是很大.从图10a中可以发现,断口形貌在宏观上看相对平整,说明焊接接头是从Cu/IMC/焊料一侧发生的断裂.这是因为焊料与界面之间在力学性能方面有很大的差异,界面处不同的热膨胀系数和应力集中导致界面处的断裂.对断口基体及附着上面的颗粒进行EDS 能谱分析可知,断口基体为Sn 基(Sn 的原子占比为93.79%),附着在上面的颗粒为Cu6Sn5(Cu,Sn 原子占比分别为47.8% 和45.0%,原子比近似为6∶5),说明焊接接头是从IMC/焊料一侧发生的断裂.同样,其断口形貌上也附着一些Bi 相颗粒,它的存在导致了接头脆性断裂的产生.随着焊接时间的增加(小于3 min),断口处的脆性断裂程度有所下降,断口表面留下的空穴有所增加(Cu6Sn5晶粒被拉出引起的).这说明随着焊接时间的增加(小于3 min),由Bi 相颗粒引起的断裂有所下降,Cu6Sn5晶粒引起的断裂有所增加,且Cu6Sn5晶粒的抗拉强度高于Bi 相颗粒的抗拉强度,因此也从侧面反映了焊接接头抗剪强度提高的原因.随着焊接时间的继续增加,由Bi 相颗粒引起的脆性断裂程度有所增加,且在断口表面留下的空穴尺寸也有所增大(Cu6Sn5晶粒的尺寸变得粗大引起的),这两方面的共同作用降低了焊接接头的抗剪强度.根据上述结果和讨论可知,焊接接头的断裂发生在IMC/焊料一侧,且当焊接时间为3 min 时,焊接接头断口的脆性断裂特征最少,Cu6Sn5晶粒引起的断裂特征较多,因而提高了焊接接头的抗剪强度.

图10 210 ℃不同焊接时间下Sn35Bi0.3Ag/Cu 接头的断口形貌Fig.10 Fracture morphology of Sn35Bi0.3Ag/Cu joints welded at 210 ℃ for different time.(a) 1 min;(b) 2 min;(c) 3 min;(d) 5 min;(e) 7 min;(f) 9 min

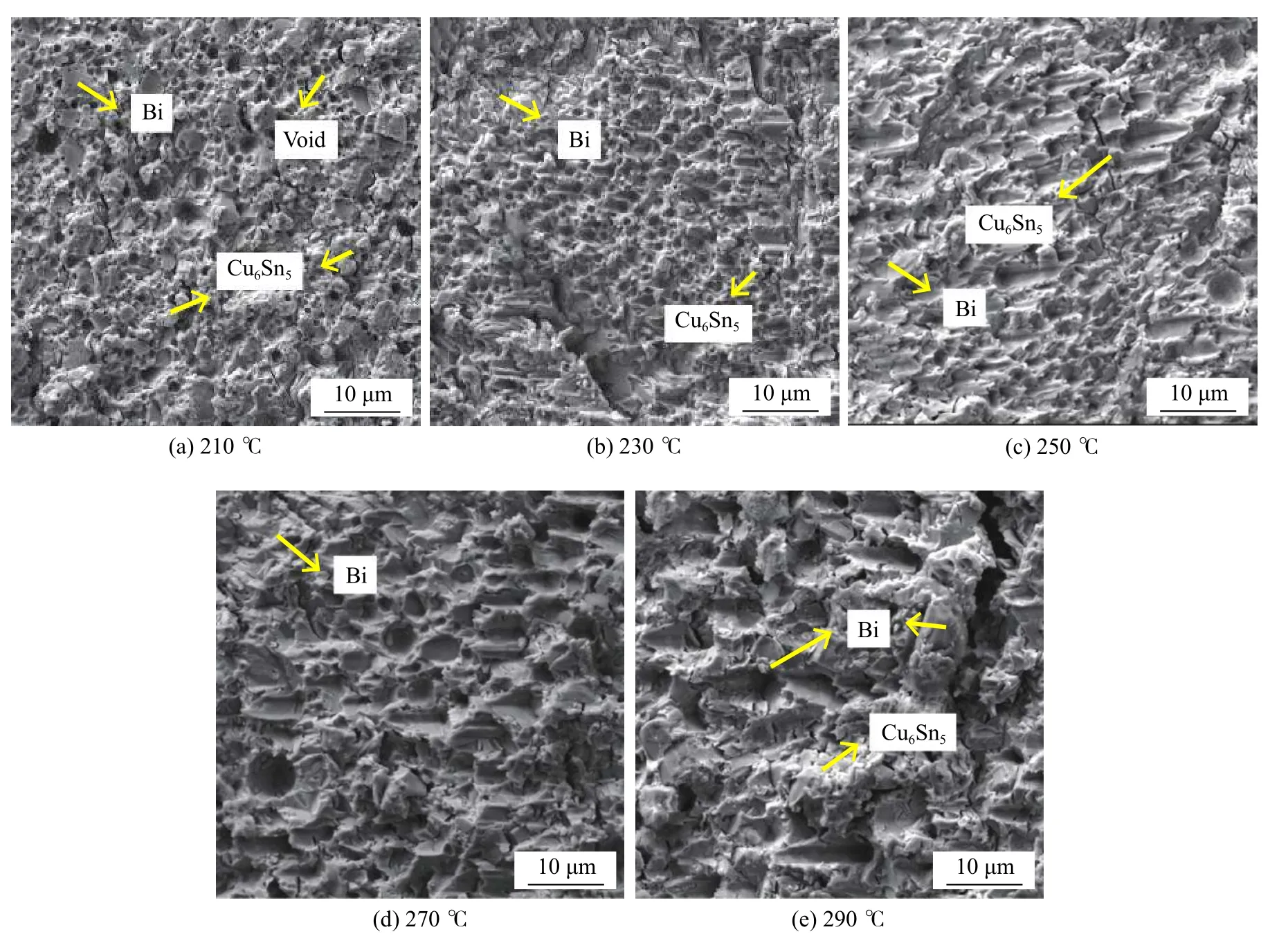

图11 为焊接时间为3 min 时不同焊接温度下的焊接接头断口显微组织.从图中可以发现,焊接接头断口表面具有附着的Bi 颗粒及Cu6Sn5颗粒,这两方面的共同作用导致了焊接接头的断裂.当焊接温度为210 ℃时,断口表面存在较多Bi 颗粒及少量的Cu6Sn5颗粒.在230 ℃时,断口表面附着的Bi 颗粒有所减少,由Cu6Sn5颗粒被拉伸引起的空穴有所增加.这是因为当焊接温度较低时,焊料与基体之间的原子扩散及界面结合所需的能量不足,Sn 原子与Cu 原子的相互扩散慢,生成的反应中间层(Cu6Sn5) 的厚度太薄甚至没有,因而由Cu6Sn5引起的拉伸断裂特征相对较少.从图11c~11e 中可以发现,接头断口处的空穴尺寸明显增大.这是因为随着焊接温度的继续增加,焊接能量增加,Sn 原子与Cu 原子的相互扩散速率增加,生成的反应中间层过厚,界面层中的IMC 变得粗大,因而对接头的性能产生不利影响,导致焊接接头抗剪强度的下降.通过分析发现,断口形貌特征与焊接接头抗剪强度相吻合.因此,综合考虑焊接温度对焊接接头强度的影响,设置焊接温度为230 ℃较为合适.

图11 焊接时间3 min 不同焊接温度下Sn35Bi0.3Ag/Cu 接头的断口形貌Fig.11 Fracture morphology of Sn35Bi0.3Ag/Cu joints at different welding temperatures and welding time of 3 min.(a)210 ℃;(b) 230 ℃;(c) 250 ℃;(d) 270 ℃;(e) 290 ℃

2.3 焊料的钎着率

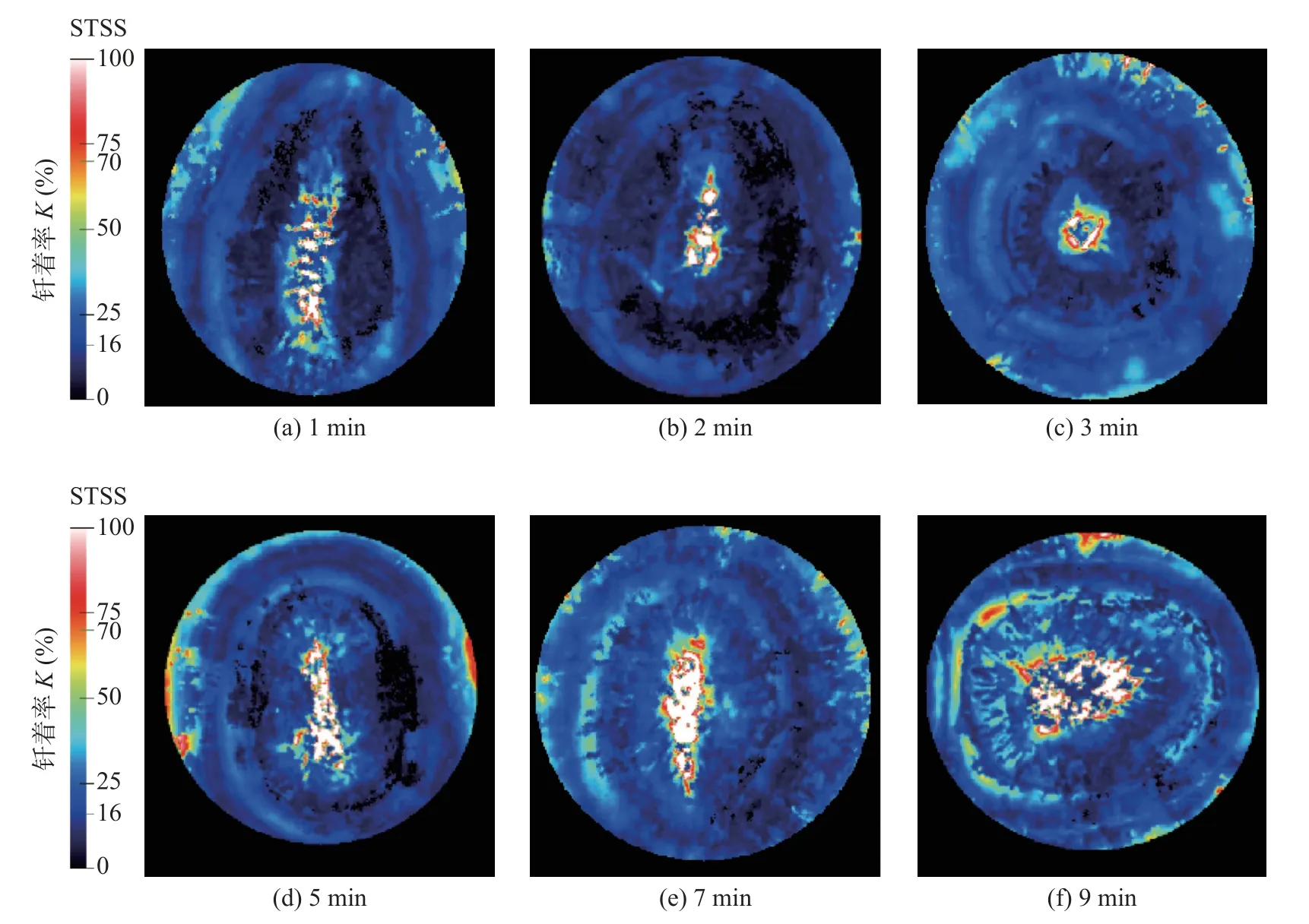

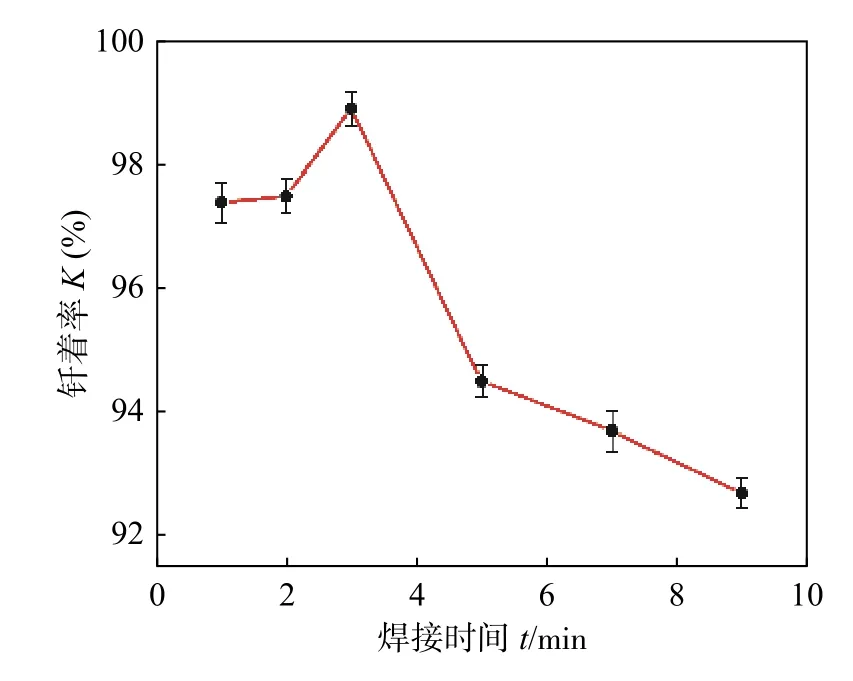

图12 显示了210 ℃不同焊接时间下的Sn35 Bi0.3Ag/Cu 焊接接头的超声无损检测图像,图中蓝色区域表示焊接良好,空白区域表示有焊接缺陷.从图中可以看出,每一个焊接接头都有少量的缺陷,这可能是由于扩散时产生的气体及夹杂引起的.图13 显示了焊接时间与钎着率的关系.可以发现,随着焊接时间的增加,Sn35Bi0.3Ag/Cu 焊接接头的钎着率总体上先增加后降低.当焊接时间为1 min 时,Sn35Bi0.3Ag/Cu 焊接接头的钎着率为97.4%,当焊接时间为3 min 时,接头的钎着率最高,为98.92%,随着焊接时间的继续增加,接头的钎着率降至92.7%.焊接时,助焊剂会部分挥发并从熔化的焊料中逸出,然而,当焊接时间太短时(小于3 min),气泡可能会残留在焊料中,没有足够的时间逸出,导致固化后出现大的焊料空洞,因而钎着率较低.随着焊接时间的增加,气泡完全逸出,接头钎着率升高.当焊接时间过长时(大于3 min),会导致焊接所生成的反应中间层过厚,界面层中的IMC 变得粗大,容易在界面产生较大的残余应力,在焊缝中容易产生裂纹、气孔等缺陷,从而降低了接头的钎着率.表5 显示了不同焊接时间下接头钎着率与抗剪强度的关系.可以看出,随着焊接时间的增加,接头的钎着率与抗剪强度都是先升高后降低,这表明接头的钎着率对抗剪强度有很大影响.综合考虑,焊接时间为3 min 时较好.

图12 焊接温度210 ℃不同焊接时间时Sn35Bi0.3Ag/Cu 焊接接头的超声无损检测图像Fig.12 Ultrasonic nondestructive testing images of Sn35Bi0.3Ag/Cu welded joints with different welding time at 210 ℃.(a) 1 min;(b) 2 min;(C) 3 min;(d) 5 min;(e) 7 min;(f) 9 min

图13 焊接时间与焊接接头钎着率的关系Fig.13 Relationship between welding time and brazing rate of welded joints

表5 不同焊接时间下钎着率与抗剪强度的关系Table 5 Relationship between brazing rate and shear strength at different welding times

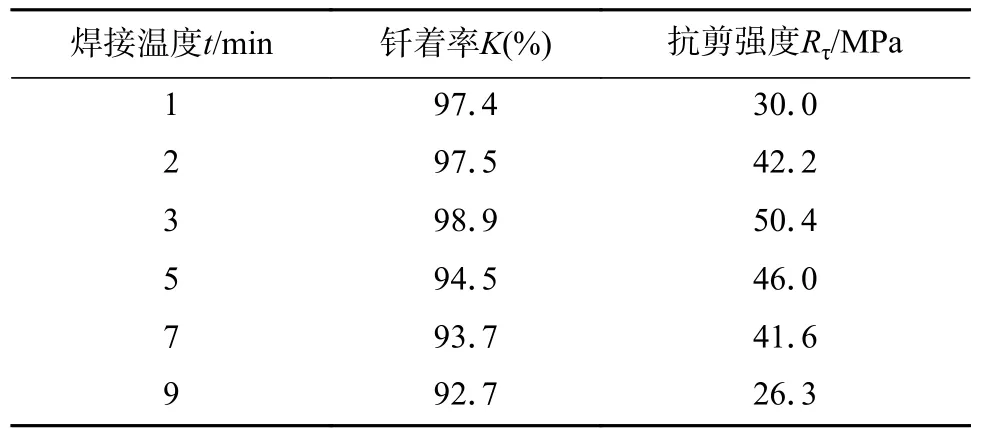

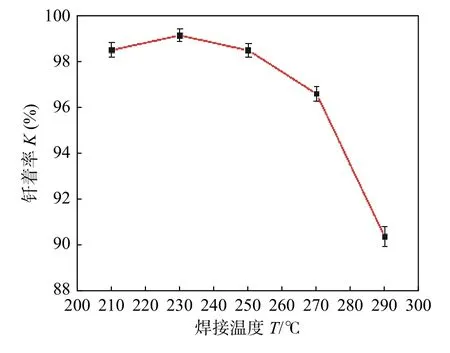

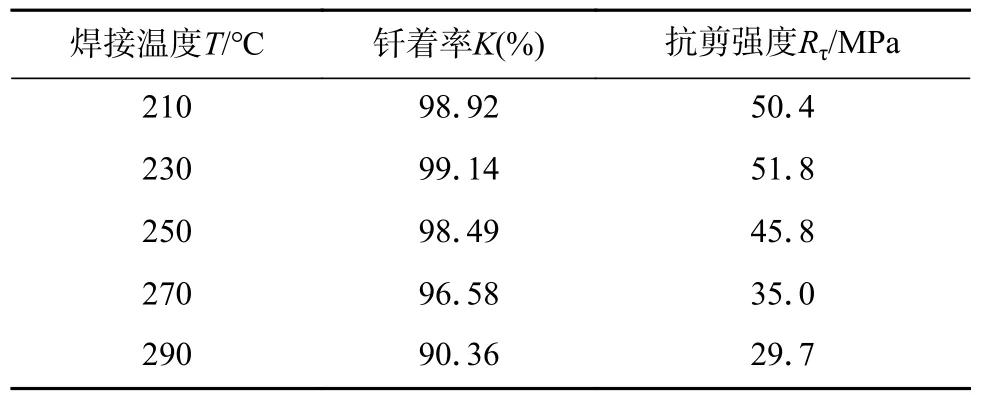

对不同焊接温度下的焊接接头进行超声无损检测,如图14 所示.可以发现,随着焊接温度的升高,焊接接头里的空白区域先减少后增加.将其用钎着率表示,如图15 所示.当焊接温度为210 ℃时,钎着率为98.92%;当焊接温度为230 ℃时,钎着率稍微得到了提高,为99.14%,可能是因为焊接温度提高,接头中的助焊剂会完全挥发并从熔化的焊料中逸出,且焊接时焊料的流动性较好.之后,随着焊接温度的升高,钎着率随之下降,当焊接温度达到290 ℃时,从图14e 中可以看出,空白区域非常多,钎着率为90.36%,焊接质量较差.这可能是因为高温时Cu 和Sn 在焊接过程中扩散速率不同导致某些空位聚集,这些空位会生长成孔洞,且高温时容易导致焊料的流失以及助焊剂的挥发和分解过于剧烈,在焊缝中容易产生气孔等缺陷,使得接头组织的致密度降低,从而对接头性能的提高产生不利影响,导致钎焊接头抗剪强度的下降.表6显示了不同焊接温度下钎着率与抗剪强度的关系.从表中可以看出,随着焊接温度的提高,钎着率与抗剪强度都得到提高,在230 ℃时达到最大值,之后随着温度的提高均下降.这表明,焊接温度对钎着率、抗剪强度有显著的影响,且钎着率对抗剪强度有一定的影响.因此,综合考虑焊接温度对钎着率、抗剪强度的影响,焊接温度为230 ℃时焊接性能最佳.

图14 焊接时间3 min 不同焊接温度下的Sn35Bi0.3Ag/Cu 焊接接头的超声无损检测图像Fig.14 Ultrasonic nondestructive testing images of Sn35Bi0.3Ag/Cu welded joints at different welding temperatures for welding time of 3 min.(a) 210 °C;(b) 230 °C;(c) 250 °C;(d) 270 °C;(e) 290 °C

图15 焊接温度与焊接接头钎着率的关系Fig.15 Relationship between welding temperature and brazing rate of welded joints

表6 不同焊接温度下钎着率与抗剪强度的关系Table 6 Relationship between brazing rate and shear strength at different welding temperatures

3 结论

(1) Sn35Bi0.3Ag/Cu 焊接接头中的IMC 包括Cu6Sn5,Cu3Sn,Ag3Sn.IMC 层厚度随着焊接时间和焊接温度的增加而增加.随着IMC 层厚度的增加,抗剪强度先增大后减小.在焊接温度230 ℃、焊接时间3 min 时获得最大抗剪强度(51.8 MPa),其中生成的Ag3Sn 相可以抑制Cu3Sn 相的生长,提高接头的力学性能.

(2)不同焊接参数下接头的钎着率不同.随着焊接温度和焊接时间的增加,钎着率均先增加后减少,焊接温度为230 ℃、焊接时间为3 min 时,焊接接头的钎着率最大,为99.14%.

(3)在焊接时间短、焊接温度低的情况下,界面反应不充分,IMC 厚度较薄,抗剪强度低.当时间和温度适中时,接头强度由钎着率及IMC 厚度决定.进一步延长焊接时间和提高焊接温度,钎着率较低,IMC 层厚度较厚,且会在界面层产生Kirkendall 空洞和裂纹,影响接头的抗剪强度.

(4)对焊接接头断口形貌分析发现,焊接接头的断裂由Bi 相颗粒及Cu6Sn5颗粒共同作用.当焊接时间较短或焊接温度较低时,由Bi 相引起的脆性断裂特征较多.而当焊接时间过长或焊接温度较高时,IMC 层厚度较厚,Cu6Sn5颗粒尺寸较为粗大,严重影响焊接接头的抗剪强度.综合考虑焊接时间及焊接温度对接头性能的影响,当焊接时间为3 min、焊接温度为230 ℃时,接头的抗剪强度最佳.