基于自约束结构炸药的T2/Q345 爆炸焊接及数值模拟

2023-05-16李雪交钱敬业毕志雄张廷赵代弦德荣凯

李雪交,钱敬业,毕志雄,张廷赵,代弦德,荣凯

(安徽理工大学,淮南,232001)

0 序言

爆炸焊接(爆炸复合)是一种复合材料的加工技术,将炸药爆炸反应释放的化学能转化为焊接材料动能,通过高速碰撞使界面间形成焊接接头[1].已成功实现数百种金属以及非金属的焊接,被广泛应用于化工设备、船舶制造及航空航天等领域[2-4].炸药爆炸能量主要通过冲击波、爆热和爆炸产物动能等形式释放[5].爆炸产物会不受约束地从炸药上部飞散,造成用于焊接的能量较低.

为提高能量利用效率、减少能量耗散,国内外学者开展了大量研究.Lysak 等人[6]提出了一种评估爆炸焊接效率的方法,由炸药的化学能转化为焊接接头区域金属塑性变形所消耗的能量效率在0.5%~ 3%之间.Yang 等人[7]提出胶体水覆盖炸药,通过改变胶体水厚度研究覆盖约束对爆炸焊接参数的影响.相较于无覆盖炸药,胶体水厚度为15~45 mm 时,碰撞速度可提高38.9% 至71.9%.Sun等人[8]采用闭合装药结构,将2 块复合板通过一次爆炸实现焊接,从而提高炸药能量利用效率、节省焊接药量.

针对目前焊接炸药能量利用效率低的问题,文中采用自约束结构装药进行爆炸焊接研究.通过改变装药结构,利用上层高爆速炸药爆轰约束下层低爆速炸药爆炸产物的飞散,使炸药爆炸能量更多地转化为焊接能量,提高能量利用率.以两种不同爆速的乳化炸药叠放制成自约束结构炸药,通过ANSYS/AUTODYN 数值模拟,与两单层结构炸药对比,研究双层蜂窝结构炸药上层炸药对下层炸药产生的自约束效果.采用自约束结构炸药进行T2/Q345 爆炸焊接,结合微观形貌观察与力学性能测试分析复合板的结合性能.

1 计算模型

1.1 自约束结构炸药

以乳化基质为基,中空玻璃微球作为敏化剂和稀释剂.通过改变该稀释剂含量,制备微球含量分别为15%和25%的乳化炸药,其相应爆速为3 512,2 505 m/s.2 种炸药分别作为高爆速层和低爆速层,紧密贴合制备用于爆炸焊接的自约束结构炸药.其利用高爆速层的爆炸为低爆速层的产物飞散提供约束,以此提高炸药能量利用率.

1.2 爆炸焊接几何模型

光滑粒子流体动力学方法(SPH) 采用质点组来描述连续体的力学行为,可避免极度大变形时造成的网格畸变问题,被广泛应用到描述爆炸、射流等连续体的力学行为问题.SPH 法的粒子数量直接影响到数值模拟的精确性,但粒子数越多,其搜索算法越耗时[9].

考虑到模拟结果的精确性和双层炸药粒子多次碰撞计算的复杂性,使用ANSYS/AUTODYN 2D 划分的粒子尺寸为100 μm × 100 μm.复板材料为T2 铜,尺寸为300 mm × 3 mm.基板材料为Q345 钢,尺寸为300 mm × 15 mm,基复层间隙5 mm.自约束结构炸药的高爆速层和低爆速层尺寸均为300 mm × 4 mm,自约束结构炸药模型及起爆点位置如图1 所示.

图1 计算模型Fig.1 Computational model

为对比模拟结果,将自约束结构炸药的高爆速层和低爆速层分别单独作为焊接炸药,建立2 组单层炸药模型.两模型炸药尺寸为300 mm × 8 mm,其余模型参数不变.

1.3 材料模型和状态方程

乳化炸药选用Jones-Wilkins-Lee(JWL)状态方程(EOS),其计算式为[10]

式中:P为爆轰产物压力;AJ,BJ,R1,R2和ω为材料常数;E0为初始比内能;V为爆轰气体产物的相对比容.自约束结构炸药的高爆速层和低爆速层具体JWL 状态参数见表1[3,5].

表1 炸药的JWL 状态参数Table 1 JWL EOS parameters of explosive

基复板选用Johnson-Cook 材料模型[11],其计算式为

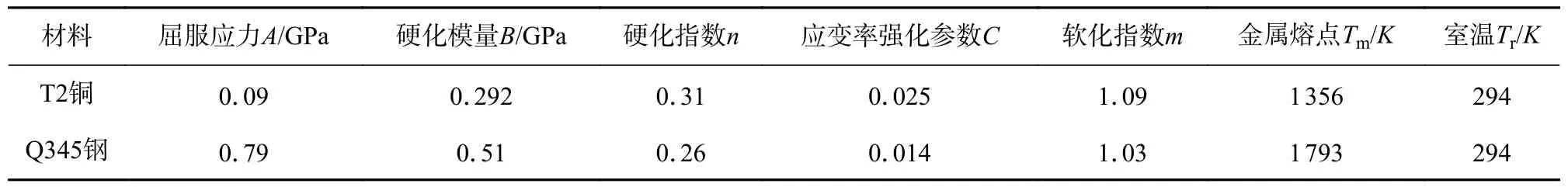

式中:εP为材料的有效塑性应变;为 材料的有效塑性应变率;A,B,C,m和n为材料的相关常数;T*为材料的无量纲温度;Tr为室温;Tm为材料的熔点.T2 铜和Q345 钢的Johnson-Cook 材料模型参数见表2[3,5].

表2 T2 铜和Q345 钢的Johnson-Cook 材料模型参数Table 2 Johnson-Cook model parameters of T2 copper and Q345 steel

1.4 碰撞速度

炸药对复板的作用主要表现为碰撞速度,其是影响焊接效果的重要参数.低于临界碰撞速度,复合界面会因焊接能量较小无法焊接合,高于极限碰撞速度易导致界面因过熔化造成脱焊,通常位于两者之间焊接质量较好.

异种金属临界碰撞速度vp,min可由下式计算[3]

式中:vp1和vp2分别是基层材料之间和复层材料之间的最小碰撞速度;p1和p2是基层材料之间和复层材料之间的碰撞压力;CV1和CV2分别是基复层的体积声速;ρ1和ρ2分别是基复层的密度;σb1和σb2是基复层的抗拉强度.

李晓杰[12]提出基复层最大碰撞速度vp,max可表示为

式中:CP1和CP2分别是基复层的比热容;α1和α2分别是基复层的热扩散率;δ1和δ2分别是基复层的厚度;Tmpmin是基复层材料中较低的熔点;tmin是反射稀疏波到复合界面的最短时间;vc,min是基复层之间的临界碰撞点移动速度;N是与基复层材料体积声速有关的系数.

2 爆炸焊接试验

爆炸焊接采用的复层和基层分别为T2 铜和Q345 钢,其尺寸为300 mm × 150 mm × (15+3) mm.基复层的力学性能参数见表3.

表3 基复层的力学性能参数Table 3 Physical and mechanical properties of flyer and base plates

以乳化基质(其组分见表4)为基,通过改变微球含量,制备2 种不同爆速的乳化炸药.壁厚60 μm、六边形单元边长8 mm、高度4 mm 的蜂窝铝板材作为装药药框,将两种乳化炸药分别填入蜂窝板孔隙中,分别作为具有自约束功能炸药的低爆速层与高爆速层,如图2 所示.蜂窝铝板材具有良好的竖向抗压性,可保证装药厚度均匀.将高爆速层叠放于低爆速层上方,制备用于爆炸焊接的8 mm 厚度自约束结构炸药.

图2 蜂窝结构炸药Fig.2 Honeycomb structure explosive

表4 乳化基质组成(质量分数,%)Table 4 Emulsion matrix component

将T2 铜板和Q345 钢板内表面打磨抛光,放置在爆炸球罐基础上.在复层表面涂抹一层黄油避免被高温灼伤,再将自约束结构炸药作为焊接炸药放置于复板表面.爆炸焊接装置采用平行安装结构,如图3 所示.T2/Q345 爆炸焊接后对T2/Q345 复合板进行力学性能检测和微观形貌观察.

图3 爆炸焊接装配图Fig.3 Assembly drawing of explosive welding

3 结果与讨论

3.1 数值模拟分析

通过自约束结构炸药进行T2/Q345 爆炸焊接数值模拟,分析提高能量利用效率和减少爆炸焊接药量原因.自约束结构炸药由高爆速层和低爆速层组成,总装药厚度为8 mm.

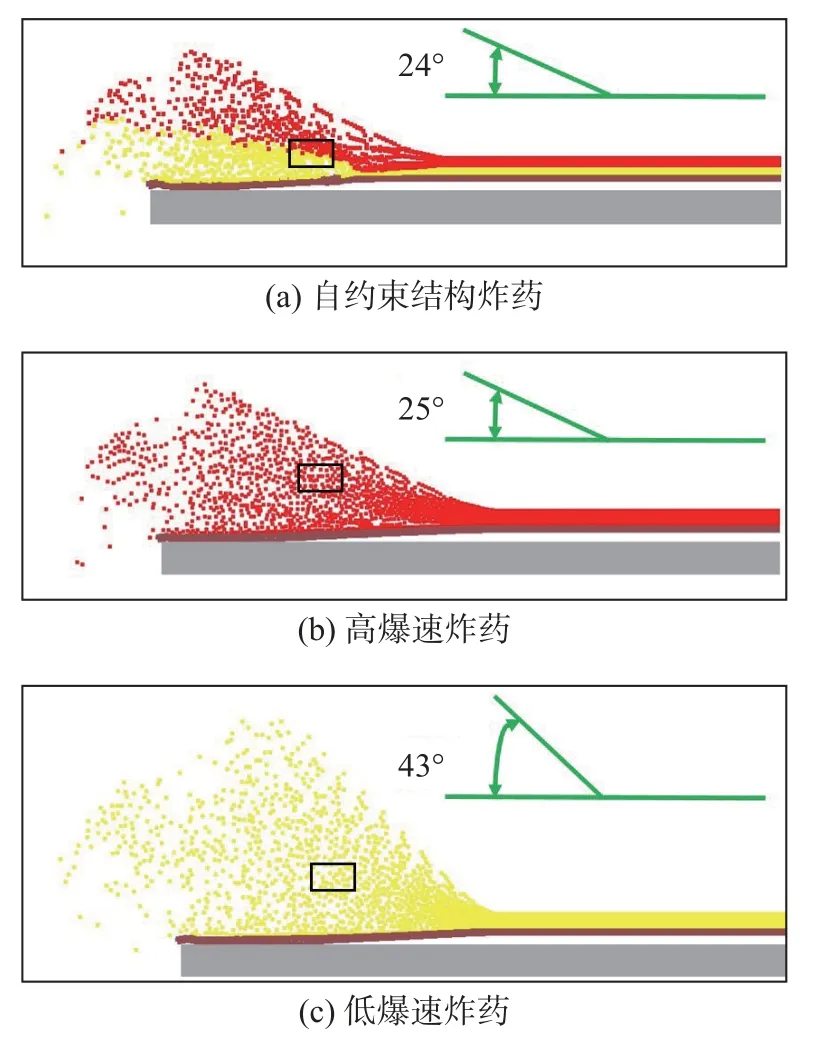

为对比效果,将同样8 mm 厚度的高爆速炸药和低爆速炸药分别建立计算模型.输出3 个模型的模拟结果,如图4 所示.

图4 3 种装药结构的模拟结果Fig.4 Simulation results of three kinds of explosives.(a) self-restraint structure explosive;(b) high detonation velocity explosive;(c) low detonation velocity explosive

由图4 可知,自约束结构炸药爆炸产物的侧向飞散角为24°,小于高爆速炸药的25°和低爆速炸药的43°.炸药爆炸产物在稀疏波的作用下发生侧向飞散,其一部分碰撞复板,另一部分飞散到环境中.通常,炸药爆速越高,其爆炸速度与产物飞散速度差距越大,飞散角越小[13].爆速稳定时,炸药的飞散角一般不变.

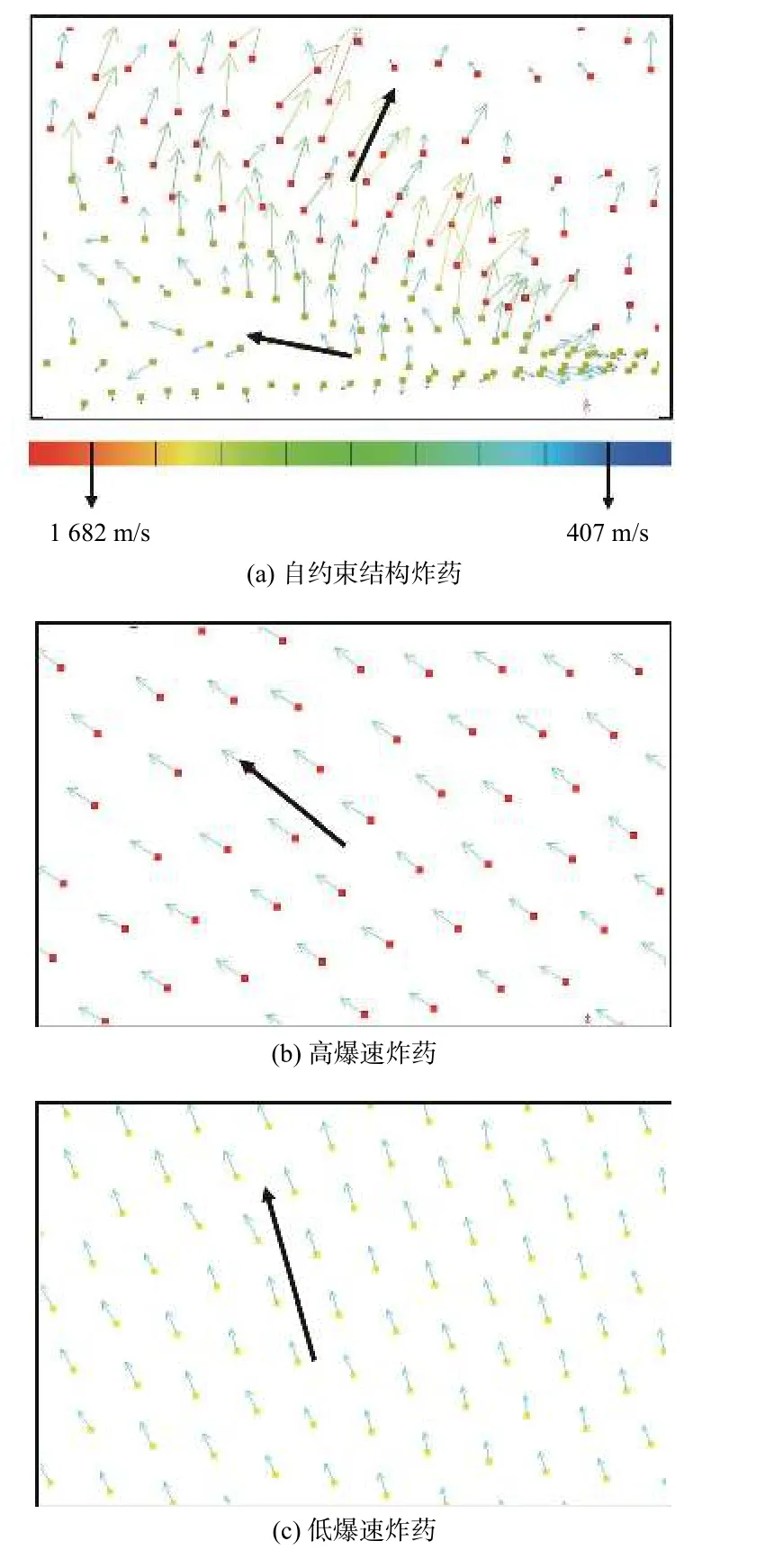

图4 方框位置的爆炸产物粒子速度场如图5所示.自约束结构炸药高爆速层的爆炸产物自由飞散,其速度矢量均匀向上,飞散角与单独的高爆速层相近.但自约束结构炸药低爆速层爆炸产物的飞散受到高爆速层爆炸的约束影响,速度矢量较为杂乱,其飞散角远小于单独的低爆速层.自约束结构炸药可以约束自身低爆速层爆炸产物的飞散,可以使爆炸能量更多地转化为复板动能,提高焊接炸药的能量利用率.

图5 3 种装药结构的粒子速度Fig.5 Particle velocity of three kinds of explosives.(a)self-restraint structure explosive;(b) high detonation velocity explosive;(c) low detonation velocity explosive

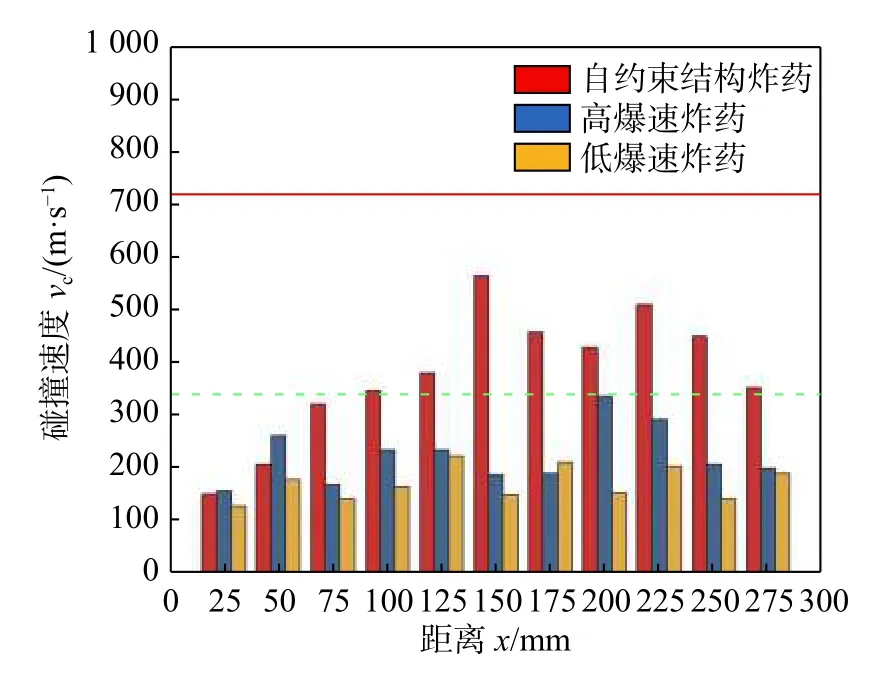

为便于分析爆炸焊接过程中碰撞速度的变化规律,在3 个模型的复层焊接面间隔25 mm 选取11 个关键点,如图6 所示.将表3 中的基复层材料参数代入式(4)~ 式(7),得到T2/Q345 复合板的临界碰撞速度345 m/s 和极限碰撞速度722 m/s.

图6 关键点取样示意图Fig.6 Schematic diagram of key point sampling

通过模拟得到3 个碰撞模型的11 个关键点的碰撞速度.虚线和实线分别代表T2/Q345 爆炸焊接的临界碰撞速度和极限碰撞速度,如图7 所示.

图7 关键点碰撞速度Fig.7 Collision velocity of key points

由图7 可知,在距起爆端50 mm 以内时,自约束结构炸药的碰撞速度介于单独的高爆速炸药和低爆速炸药碰撞速度之间.因为距起爆点较近时,自约束结构炸药的高爆速层和低爆速层爆速均较低,还未形成足够的自约束效果.在距起爆端75 mm 之后,其碰撞速度远大于单独的高爆速炸药和低爆速炸药.这是因为自约束炸药的高爆速层爆轰对下层低爆速层爆炸产物的飞散提供了约束,使得低爆速层的炸药能量更多地转化为复层动能.

单独的高爆速炸药和低爆速炸药的碰撞速度在整个焊接过程中较为稳定,最高碰撞速度分别为338,231 m/s,均未达到临界碰撞速度345 m/s,位于T2/Q345 爆炸焊接窗口之外,难以获得良好的焊接效果.而对于自约束结构炸药,其碰撞速度随着传播距离增加逐渐加快,距起爆端100 mm 之后均大于临界碰撞速度,在距起爆端150 mm 处达到最大值567 m/s,此处的碰撞速度相较于单独的高爆速炸药和低爆速炸药分别提高了185% 和275%.自约束结构炸药通过上部高爆速层的爆炸对低爆速层爆炸产物产生约束效果,提高了炸药爆炸能量利用效率,在降低焊接药量的同时,为T2/Q345 复合板获得良好结合质量提供了足够的碰撞能量.

3.2 微观形貌观察

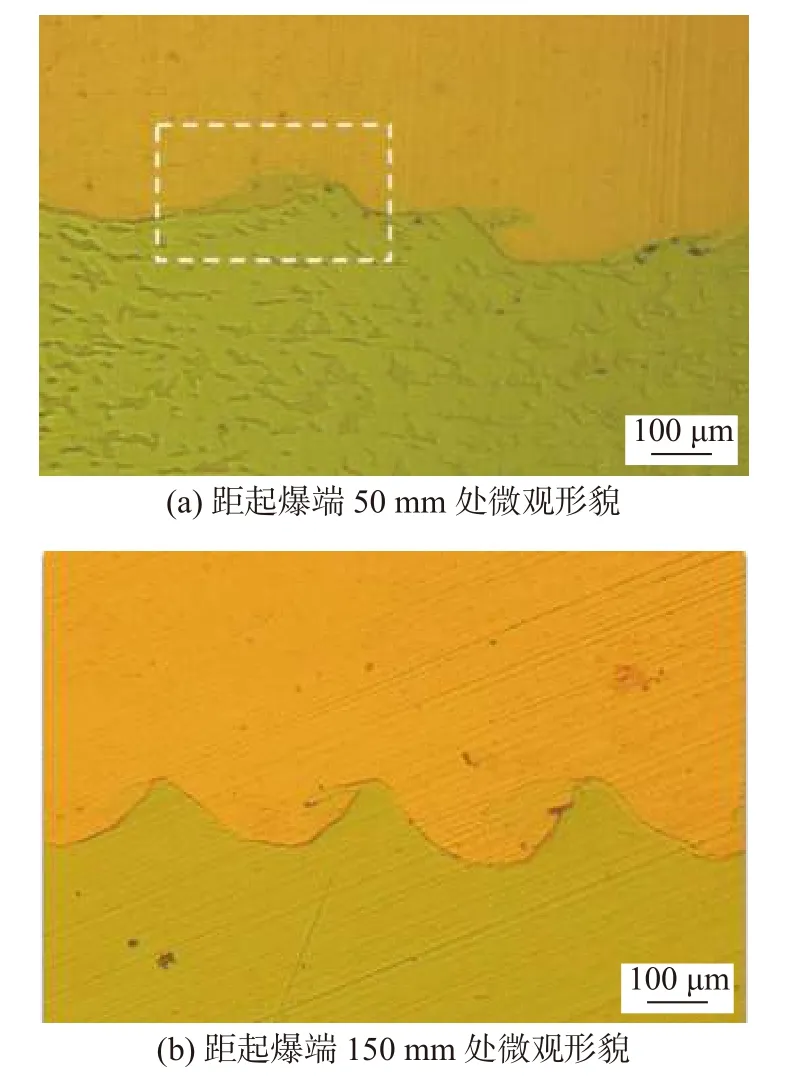

采用自约束结构炸药进行T2/Q345 爆炸焊接后,为观察复合板界面结合状态,沿爆轰方向切割试块,分别距起爆端50 mm 和150 mm,其微观形貌如图8 所示.

图8 T2/Q345 复合板界面微观形貌Fig.8 Microstructures at the interface of T2/Q345 clad plate.(a) close to initiation end of 50 mm;(b)away from initiation end of 150 mm

图8a 为T2/Q345 复合板距起爆端50 mm 处结合界面微观形貌,界面呈平直状.数值模拟结果显示此处的碰撞速度为209 m/s,低于T2/Q345 复合板的临界碰撞速度345 m/s,未产生明显的熔化层,但是局部区域会出现熔化块(见图8a 中白色虚线区域).界面金属在绝热压缩和塑性变形热的共同作用下产生强烈的热效应,导致界面出现熔化现象.过度熔化会影响复合板界面的结合质量,但厚度较薄的熔化有利于增大界面结合强度.

图8b 为T2/Q345 复合板距起爆端150 mm 处界面的微观形貌,其平均波长250 μm、波幅100 μm.数值模拟结果显示此处的碰撞速度为567 m/s,高于其临界碰撞速度345 m/s,复合界面呈波形结合.

爆炸焊接界面主要有平直状和波状2 种,其中波状界面因结合面积更大而具有更高的结合性能[14].根据Bahrani 等人[15]提出的复板流侵彻机理,当基复层间的碰撞压力超过动态屈服强度极限时,会使金属形成不可压缩且无粘性的射流.金属射流在基层上产生的压陷作用导致界面产生波谷,同时被移走基层材料堆积形成波峰,从而形成波形界面.随着传爆距离增加,自约束结构炸药迅速转为稳定爆炸,爆炸能量转化为基层碰撞动能的效率也在提高,所以T2/Q345 结合界面从起始的平直状结合变为稳定的波状结合.

3.3 力学性能检测

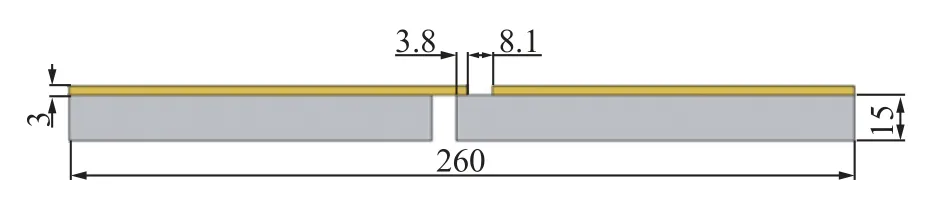

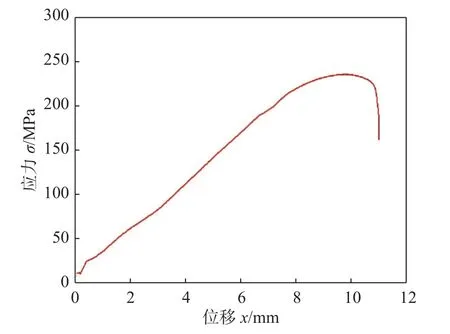

为测试T2/Q345 爆炸复合板的结合质量,采用室温拉剪试验进行力学性能检测.拉剪试件结合面积为25 mm × 3.8 mm,结构示意图如图9 所示.图10 为T2/Q345 复合板的应力-位移曲线,T2/Q345复合板的平均最大拉伸力为22.5 kN,剪切强度为237.0 MPa.拉剪破坏实物如图11 所示,可以看出断裂发生在铜侧区域,且该侧发生极大塑性变形导致拉伸破坏,表明T2/Q345 复合板界面结合强度较好.

图9 拉剪试件示意图(mm)Fig.9 Schematic diagram of tensile-shear specimen

图10 拉剪试验应力-位移曲线Fig.10 Stress-displacement curve of tensile-shear test

为分析拉剪试件破坏后塑性变形程度,进行显微硬度分析(测试位置见图11 实线),试件拉剪前后铜侧硬度变化如图12 所示.在距结合面较近时,拉剪试件破坏后铜侧硬度变化不大,说明其塑性变形程度较低.随着与焊接面距离的增加,剪切破坏前试件的硬度逐渐下降,但破坏后试件的硬度剧烈增大.说明试件在拉剪过程中发生了较大塑性变形,产生加工硬化,导致显微硬度上升.

图12 破坏前后硬度变化对比Fig.12 Comparison of hardness changes before and after failure

4 结论

(1)T2/Q345 爆炸焊接数值模拟显示自约束结构炸药的爆炸产物侧向飞散角为24°,小于高爆速炸药的25°和低爆速炸药的43°.自约束结构炸药可以约束自身低爆速层的爆炸产物飞散,使爆炸能量更多地转化为复板动能,提高了焊接炸药的能量利用率.

(2)距起爆点较近时炸药爆速较低,自约束效果不明显,但在距离起爆端75 mm 后,上部的高爆速层爆轰对下部的低爆速层爆炸产物的飞散提供了足够的约束,使得下部的低爆速层炸药能量更好地转化为复板动能.

(3)自约束结构炸药进行T2/Q345 爆炸焊接的碰撞速度在距起爆端150 mm 处达到最大值567 m/s,此处的碰撞速度相较于单独的高爆速炸药和低爆速炸药分别提高185%和275%.随着炸药传播距离增加,T2/Q345 复合板界面由直线结合变为波形结合.

(4)拉剪试件破坏前,距离界面越远,铜的显微硬度越小.而试件在拉剪破坏后,距离界面越远,塑性变形越大,加工硬化增大,使得铜的显微硬度增加.而且T2/Q345 复合板拉剪强度为237.0 MPa,破坏位置位于铜一侧,表明T2/Q345 界面具有良好的结合强度.