选区激光熔化316L 扫描特征参数对表面形貌影响

2023-05-16朱春霞邱渤杰

朱春霞,邱渤杰

(沈阳建筑大学,沈阳,110168)

0 序言

选区激光熔化(selective laser melting,SLM)是激光增材技术的一种,以金属或陶瓷粉末为原料,在激光的熔化作用下快速成形出具有高致密度的零件[1-2].316L 是常用的铁基材料因为出色的力学性能与耐腐蚀性等.然而,该工艺下的零件表面常极为粗糙,影响应用[3].鉴于SLM 成形过程的迅速性和微小性,不少研究者开始建立激光热源与金属粉末的相互作用数值计算模型—介观尺度模型,研究SLM 中工艺参数对熔道形貌特征的影响来合理调节扫描参数,以对成形件表面形貌进行优化[4].

在介观尺度层面,基于离散元法的激光增材工艺介观数值模拟中,最早由德国Carolin Körner 等人[5]于2011 年基于二维玻尔兹曼模型实现,可以对粉末熔化再凝固的过程进行预测.然而,这仅是二维模型,无法对成形件的表面的三维形貌进行模拟及实际试验验证.后续的研究者主要焦距于三维化的基于离散元与流体体积法的介观数值模型的合理性.吴宇车等人[6-7]以TC4 和H13 为例建立SLM 工艺下基于离散元法和流体体积法的三维介观数值模型,对在不同功率和速度下的熔道形貌进行研究,证实了数值模拟中加入蒸发反冲力模型的必要性;向羽等人[8]在基于离散元和流体体积法的介观数值模拟中,加入蒸汽反冲力模型的情况下进行TC4 的SLM 单熔道成形计算,有效得出了成形理想熔道形貌的工艺参数组合;单雨薇[9]对激光粉床增材的介观模拟中的常被采用的多种热源模型进行比较,发现表面热源模型模拟下的熔池形状相比体积热源模型更加具有合理性.叶唯娟[10]从上述被逐渐完善的介观数值模型出发,对两种不同路径的单层多道扫描进行研究,发现有效熔宽的扫描间距和Z 形的扫描方式下能得到更为稳定的温度场.Hen 等人[11]也在此类介观模型上对SLM 下的单层多熔道下的成形件熔道形貌特征进行了研究,但未涉及到不同扫描间距对熔道形貌的影响性.

可见,当前基于离散元和流体体积法的SLM介观尺度数值模拟,大都局限于与单熔道成形效果有关的扫描工艺参数研究,即使有单层多道的数值相关研究,对不同扫描间距下成形的熔道形貌的关注也较少.SLM 的本质是层层累积叠加成形,每一层皆由复数条单熔道扫描搭接而成,不同的扫描间距对于成形件的表面形貌必定存在较大影响,客观上单熔道的数值模拟研究存在一定缺陷.文中也将基于离散元法和流体体积法,从单层双道的角度出发,对316L 粉末的成形过程进行瞬态过程的数值模拟及验证,从表面的熔道形貌和熔道宽度两个方面,研究SLM 工艺下激光功率、扫描速度和扫描间距3 个扫描参数对成形件表面形貌特征的影响.

1 数值模型建立

数值模型的建立要符合基本的工艺过程,SLM 的基本工艺过程可分为粉末铺设和激光扫描2 个阶段.文中将直接建立粉末铺设完成后的粉床模型和介观层面下的瞬态的熔道成形模型.为能够合理阐明SLM 工艺下的诸如热传导、蒸发、凝固、表面张力等效应,在模型建立过程中需要一定简化假设,具体如下:①熔化流动的金属为不可压缩牛顿流体;②所有不锈钢粉末在单个上均为形貌均匀的球体;③不考虑蒸发带来的质量损失且气液界面始终稳定[12-13].

1.1 粉床模型

使用离散元模拟工具EDEM,建立单层堆积密度0.4,计算域为1 020 μm × 408 μm × 61.2 μm 的长方体的球状单层粉末局部堆积模型,该计算域的选择满足熔道设计长宽、粉末层的最高粉末颗粒高度以及后处理过程中对于成形过程物理现象的观测.球状粉末D50 为30 μm 且在10~ 60 μm 范围内呈正态分布.使用只考虑颗粒间的法向与切向作用力Hertz-Mindlin(no slip)模型作为颗粒生成过程中的接触模型[14].

1.2 热源及热量传递模型

SLM 工艺的热源输入是激光束,材料因激光所带的自由光子与材料的原子碰撞被加热.在数值模拟中[15-16],激光通常被定义为移动的高斯热源,自由光子的热量较低,易被反射难以穿透到材料表面以下较深的位置,因此在基于激光束的加热模式中,采用平面热源模型更具有合理性.

式中:A为粉末的热量的吸收率;P为激光功率;R表示半径为50 μm 的光斑其数据源于设备说明;r为熔化区域任一点到激光中心距离.

在SLM 成形过程中,热量交互行为主要有热传导,热对流、热辐射和蒸发散热.基本传热方程为

式中:ρ为材料密度;c为材料比热;T为初始温度;k为材料热导率;qc为气体的对流换热;k∇T为表面热辐射.

在熔池的自由界面与上方保护气体间存在的热量交换边界条件为

式中:qin为熔池自由界面上的热流变化;hc为自然对流传热系数;εr为发射率;σs为斯特凡-玻尔兹曼常数;T为熔池上表面温度;T0为环境温度.

金属粉末熔化发生蒸发散热控制方程为

式中:M为材料摩尔质量;R为 理想气体常数;P0为环境压力;Tlv为材料沸点;ΔH*为损失金属蒸气有效焓.

为简化研究模型和提高数值计算可靠性,文中未考虑热力耦合问题.由于热量分布不均涉及到的热变形涉及高度非线性的热弹塑性问题,同时残余应力的试验测试精度也难以得到准确验证.

1.3 熔池流动模型

粉末材料在热源范围内被加热至熔点以上形成熔池,熔池上部和下部的密度以及温度不同使得内部存在自然对流,其流动遵循N-S方程,在对流上主要考虑重力,表面张力以及蒸汽反冲力对熔池稳定性的影响[17].

表面张力在熔池上主要体现为Marangoni 效应,即

式中:fs为熔池表面张力;σ为表面张力系数;n为熔池表面单位法向量;κ表示曲率;|∇α| 将界面力转化为体积表面力;fm为熔池中Marangoni 力.

当熔池最高温度超过金属沸点时,金属在蒸发溢出同时对熔池表面产生一个反冲压力,亦称蒸汽反冲力,表达式为

在FLOW-3D 软件中,对传热与流动相关的控制方程进行求解;使用流体体积法对熔池流动及凝固行为实现跟踪.

1.4 材料参数与试验设置

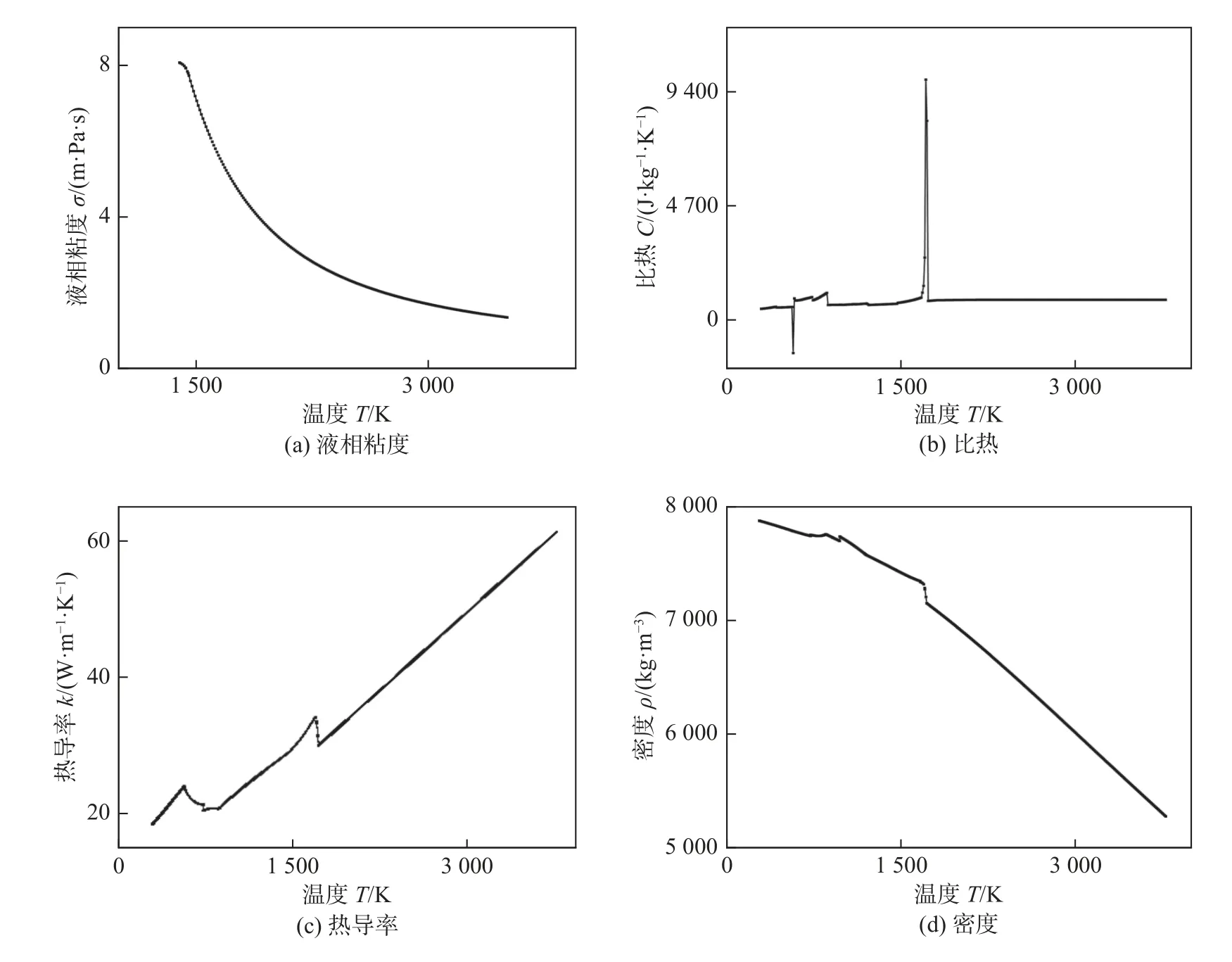

在SLM 中,材料的部分热物参数难以通过试验手段获取,文中将材料的热物属性看作仅是与温度有关的变量,采用JMATPRO 软件进行计算得到材料的密度、比热、粘度和热导率的热物理参数,如图1 所示.

图1 316L 热物参数Fig.1 Theromphysicl parameters of 316L.(a) liquid viscosity;(b) specific heat;(c) thermal conductivity;(d) density

在基于有限元的数值模拟中,需要考虑同种材料的粉末情况与实体块情况下的导热差异等物性参数.文中的数值模拟研究模型是基于离散元法的建模,不再需考虑粉体与块体材料的物理差异,表1为材料的参数设置[18].

表1 316L 材料参数Table 1 316L material parameters

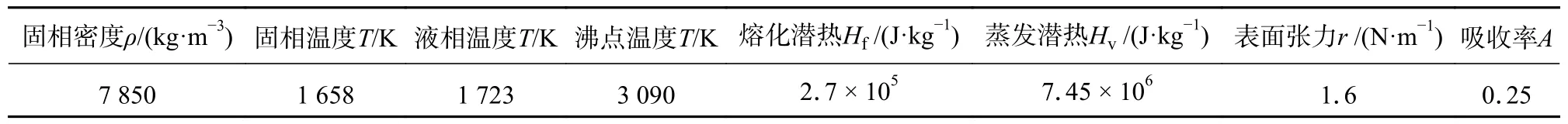

试验涉及参数自变量多,为提高数值计算效率,设置三水平三因素正交试验,见表2,不同水平按照经验范围进行选定.

表2 正交试验设计Table 2 Experimental design using orthogonal table

选区激光熔化的本质是若干条预定扫描轨迹下形成多条熔道的搭接集合,为简化数值模型的复杂度和运算时间,采用同扫描层相邻的双熔道数值模拟的特征效果来分析实际成形件上表面可能出现的熔道形貌特征.为方便后续分析,对正交试验不同组合进行编号,见表3.

表3 试验参数及编组Table 3 Experimental parameters and grouping

2 数值模拟结果与讨论

2.1 熔道形貌特征

图2 为数值模拟的正交试验设计下的9 组单层双道形貌图.图2a,2d,2g,2h 这4 组参数组合下的熔道成形效果更为接近理想状态的熔道形貌,如图3所示.这4 组参数下的双道形貌,搭接部分平滑,未熔合缺陷特征少且熔道平直,是良好的的表面形貌.

图2 数值模拟熔道形貌Fig.2 Numerical simulation of melt tracks morphology.(a) group No.1 No.A1B1C1;(b) group No.2 No.A1B2C2;(c)group No.3 No.A1B3C3;(d) group No.4 No.A2B1C2;(e) group No.5 No.A2B2C3;(f) group No.6 No.A2B3C1;(g) group No.7 No.A3B1C3;(h) group No.8 No.A3B2C1;(i) group No.9 No.A3B3C2

图3 理想熔道形貌示意Fig.3 Ideal melt track morphology

图2e 虽然熔道整体平直,但有明显岛屿球化特征;图2f 和图2i 参数组合,激光功率更大,虽然粉床受热源照射部分熔化效果好,但扫描速度较快,也存在明显未熔合缺陷和岛屿球化效应;图2b 和图2c 下的参数组合成形的熔道形貌存在明显缩颈、熔道小角度扭曲和未熔合特征,相邻熔道的搭接不明显,激光功率低,扫描速度较快,粉末熔化时较小的熔池尺寸导致湿润角增大,在表面张力作用下极易发生岛屿球化形成不连续的熔道,不生成规律性纹路,最终形成缺陷特征多的熔道形貌.

2.2 熔道形貌与扫描参数关系

研究中所涉及的扫描参数包括扫描速度、激光功率和扫描间距.涉及参数较多且参数之间对于熔道形貌特征的影响存在一定耦合.

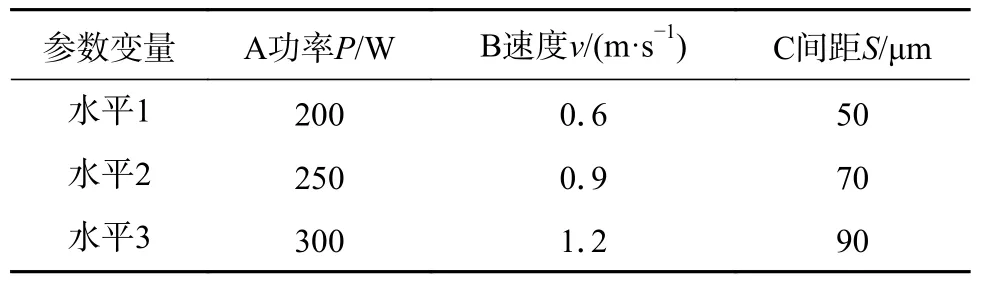

为更好评估各扫描参数与熔道良好形貌特征之间的关系,引入综合参数激光线性能量密度(line energy density,LED),即激光功率与扫描速度的比值,评估激光的能量输入[19-20].

如图4 所示,成形效果良好状态表面的熔道形貌特征需要较高的线能量密度和扫描间距的参数组合,这4 组参数组合从左往右依次是1,8,4,7 组,对应的线能量密度依次为333,333,416,500 J/m,对应扫描间距为0.05,0.05,0.07,0.09 mm.其中1 组和8 组在图中数据重合.在非良好熔道形貌区域中,线能量密度较低,在线能量密度较低的情况下,由于Plateau-rayleigh 不稳定性,熔体趋向于从圆柱状向球状变化以减少其表面能,导致出现球化、不连续的熔道等不良的表面形貌特征的风险增加.虽然也有研究表示,当线能量密度较高时,熔池面积变大且表面会受到较大的反冲作用,凝固后的熔道表面粗糙[21].文中的数值结果中并无相关体现,这可能是受材料、堆积密度、参数设置、统计方法等因素影响下造成的结果误差.

图4 线能量密度(LED)与扫描间距对熔道形貌特征影响Fig.4 Influence of linear energy density (LED) and scanning spacing on the morphology characteristics of the melt tracks

由图4 的良好熔道形貌区域可知,扫描间距与线能量密度在所设置的数值模拟参数范围内满足某种线性关系,其表达式为

式中:x1为扫描间距,单位 μm;x为线能量密度,单位J/m.当线能量密度和扫描间距满足该式时,可以得到较好的熔道形貌.

对以上4 组参数组合进行各参数的变化分析:7 组和8 组,功率一致,扫描速度上升50%,扫描间距下降44%;对比1 组和4 组,在速度一致情况下,第4 组功率提升25%,间距提升40%;对比1 组和8 组,在间距一致情况下,第8 组功率提升33%,速度提升50%.说明在影响熔道形貌完整度上,扫描速度、扫描间距和扫描功率是依次递减的.同时,高的扫描速度下液相时间缩短,有利于抑制球化现象,提高致密度[22-23].

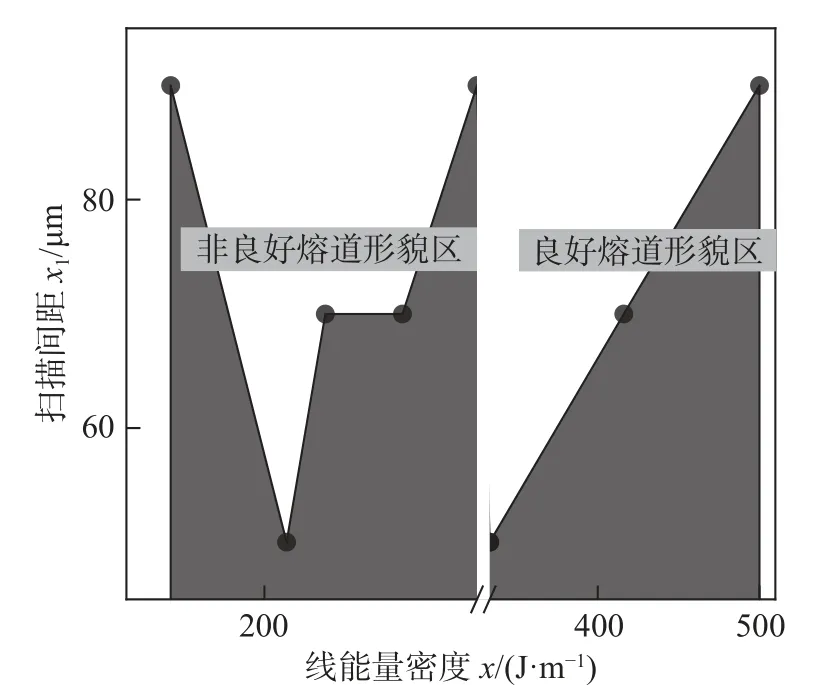

2.3 熔道宽度与扫描参数关系

如图5 所示,在所有9 组计算结果中,熔道的宽度基本随着扫描间距和线能量密度的增加而增加,且相比扫描间距,线能量密度对熔宽的影响更大.在50 μm 间距下,有2 组数据点高度重合,说明在不同功率与速度的相同比值下的线能量密度对于熔宽影响微乎.

图5 不同扫描间距下的线能量密度与熔宽Fig.5 Line energy density and melting width under different scanning distances

具有良好熔道形貌的4 组参数组合均在3 组数据曲线的最末端,可显著看出线能量密度和扫描间距对熔宽的影响也具备线性的特征.

3 试验验证

为保证对数值模拟结果的可靠性,由表3 参数组号进行实际试验,通过打印样件,观察成形件表面熔道形貌与非直接的测量熔道宽度的方式与数值结果进行对比,以验证数值模拟结果的有效性.

3.1 试验材料与方法

使用易博三维公司研发的IGAM-2 金属打印机和商业化316L 粉末分别对9 组不同的扫描参数组合进行单个试样打印,样件为长宽高为7 mm ×7 mm × 5 mm 的长方体块.

局限于设备因素,无法单独在每个试件表面进行指定熔道数量的扫描及作断面切割观测.双道的本质是多道的局部体现且不涉及成形后合金组织形貌研究,因此在结果观察时将直接观察成形件最表层的形貌特征.使用超景深三维显微系统VHX-1000E 进行对最表层熔道形貌图像和熔道宽度数据进行采集,图6 为超景深系统下的316L 粉末图像.

图6 316L 粉末形状轮廓图像Fig.6 316L powder shape outline image

在基于粉床的金属增材工艺中,粉末须满足粒径细小、粒度分布窄、球形度高等要求.从图6 可以看出,粉末基本为球形.经激光粒度测试,该批316L 不锈钢金属粉末的粒径分布为D10=24.7 μm,D50=35.5 μm,D90=50.7 μm,其中平面平均径D[3,2] 与体积平均径D[4,3] 分别为34.1,36.7 μm,说明该批粉末形状较为规则,粒径较为集中.图7 为粉末的粒径分布图像,基本符合正态分布,这有利于粉层颗粒分布的均一性和粉末熔化与铺设过程中良好的流动性[24-25].

图7 316L 粉末粒径分布Fig.7 316L powder particle size distributio

3.2 实际熔道形貌特征分析

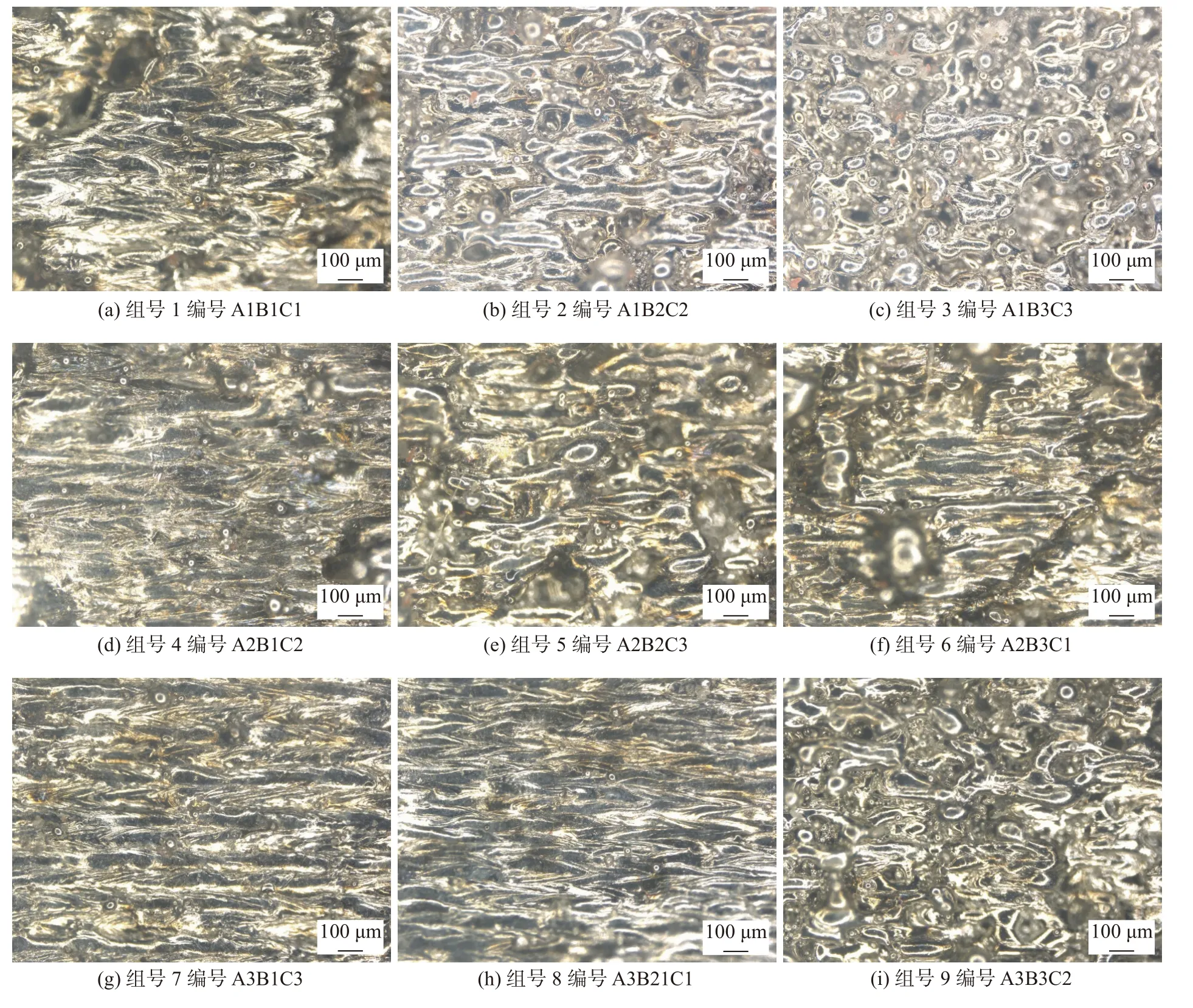

图8 为试验后不同成形件在超景深显微镜下的表面形貌图像,其中各个分图的数字和字母编号对应表3 中的正交设计表.

当激光功率为200 W 时,在不同扫描速度和扫描间距下,成形件表面的熔道形貌如图8a~ 8c 所示.图8a 与数值结果的熔道与实际结果具有较高一致性,但也存在少量球化特征,试件表面熔道并不完全平整,这可能与基板平台与刮刀的定位精度和平整度有关.图8b 中熔道存在明显缩颈及熔道小角度扭曲状态,且同层熔道之间的搭接线不再明显,所对应的数值模拟结果中并未出现熔道不连续状态,可能是受限于模拟的熔道长度过短而没有展现.在图8c 中,熔道特征难以辨认,大量岛屿球化和不连续缺陷.图8a~ 8c 的表面熔道形貌特征结果与数值模拟基本一致.

当激光功率为250 W 时,对应不同扫描速度和扫描间距的成形件表面形貌如图8d~ 8f 所示.相比图8a,8d 的表面更为平坦,在更高的激光功率下,粉末的熔化效果更好.图8e 中由于扫描间距过大,相邻熔道搭接线不明显,较快的扫描速度使得熔化效果不足,熔道不连续且有弯曲与岛屿球化现象.图8f 相比图8e 有更为平直连续的熔道,这是更高的扫描速度下较小的扫描间距可以有效弥补前一条熔道的因扫描过程中能量密度不足而造成的未熔合特征.

图8e 和图8f 所对应的数值结果与试验验证结果略有出入,在数值模拟结果中,图8e 中的熔道形貌相比于图8f 更为平直连续且不存在明显缩颈;但在实际打印结果中,图8f 中的熔道形貌略比图8e中平直连续,这说明数值模型在有在细节上有待完善的地方:一是模拟的熔道长度仅有几百微米长的区域,在范围尺度上可能缺少一定广泛性;二是数值模型的成形底面是假设平整的基板平面,实际成形时,仅有第一层是在较为平整的基板面上进行,其余层均是在上一层具有相对于基板平面存在高低起伏的面上进行粉末层铺设、扫描、熔化凝固过程.

当激光功率为300 W 时,对应不同扫描速度和扫描间距的成形件表面形貌如图8g~ 8i 所示.图8g 和图8h 中,在低扫描速度下(0.6 m/s 和0.9 m/s),熔道平直完整,球化特征少.即使在0.6 m/s的低扫描速度下搭配较大的扫描间距,由于较高的能量密度输入,熔池面积大、粘度低,有利于熔池凝固前的铺展成形,熔道成形效果优于低扫描间距(50 μm),高扫描速度(0.9 m/s)参数组合.图8i 中,成形件表面明显熔道不连续,扭曲现象严重且伴随大量岛屿球化特征,与图8c 的特征基本一致,但图8i 下的熔道比图8c 中更为连续,这说明在高的扫描速度下,大幅提升激光功率和适当减小扫描间距对成形件表面形貌完整度的提升不太明显.

图8 不同参数组合下的成形件表面形貌Fig.8 Forming surface topography under the different parameters combination conditions.(a) group No.1 No.A1B1C1;(b) group No.2 No.A1B2C2;(c) group No.3 No.A1B3C3;(d) group No.4 No.A2B1C2;(e) group No.5 No.A2B2C3;(f) group No.6 No.A2B3C1;(g) group No.7 No.A3B1C3;(h) group No.8 No.A3B2C1;(i)group No.9 No.A3B3C2

3.3 实际熔宽结果分析

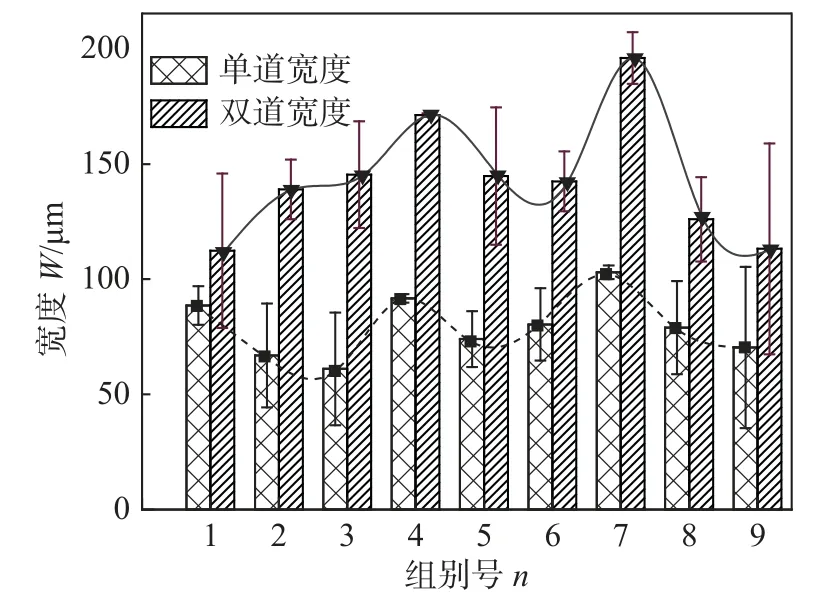

在实际成形的熔宽方面,在共聚焦系统下采集到的较为完整的单道和双道的熔宽数据和数值结果所测量结果对比如图9 所示.

图9 熔道宽度及误差Fig.9 Width and error of the melt track

不同线能量密度和扫描间距下,无论是数值模拟的计算结果还是试验结果,熔道宽度变化趋势基本一致,平均相对误差分别为单道15.91%,双道20.98%,由于多种客观原因比如刮刀的不平整、基板平面校准的误差、光路系统定位与聚焦平面的准确性等,试验与仿真之间存在误差是不可避免的,其中最大的误差体现为在9 组参数组合中存在2 组在表面的熔道形貌成形效果不佳的参数组合的缺陷特征的体现上.其中,数值结果下的表面熔道特征与实际结果误差较小的1,4,7,8 组双道成形及搭接效果良好,熔道平整连续,搭接区域过渡平整,与数值模拟部分的结论吻合.

综上,文中的数值模拟可以为SLM 工艺下不同激光功率、扫描间距和扫描速度参数组合下的成形件的表面的熔道形貌特征提供有效参考.

4 结论

(1)对于成形效果良好表面的熔道形貌,在线能量密度313~ 500 J/m 与扫描间距50~ 90 μm 之间存在明显的线性关系,虽然这种线性关系可能是参数梯度设置不够小的结果.

(2)扫描速度、扫描间距和激光功率对成形理想表面形貌的影响由大到小依次为扫描速度、扫描间距、扫描功率.

(3)熔道宽度增大与减小主要受线能量密度影响.

(编辑:曲畅)