Ti 和Nb 对铁基堆焊合金组织性能的影响

2023-05-16贾华高明刘政军

贾华,高明,刘政军

(1.大连海洋大学,大连,116023;2.沈阳工业大学,沈阳,110870)

0 序言

冶金、电力、农机、采矿和建材等部门每年因磨损而产生的经济损失十分巨大[1-2].为提高金属零件的使用寿命,降低企业生产成本,可采用堆焊方法对易磨损零件进行制造或再修复[3-4].当堆焊材料选用合金元素自保护药芯焊丝时,整个焊接过程无需外加其它辅助保护装置,所以更适合在恶劣工作条件下进行连续施焊[5].在Fe-Cr-C-B 系堆焊合金中添加Ti,Nb,W 和V 等元素后,能够生成相应的碳化物TiC,NbC,WC 和VC 等,改善堆焊合金的组织性能[6-8].目前,在Ti,Nb 或Ti 与Nb 元素联合强化堆焊合金耐磨性方面开展的研究较多.研究结果表明,在液态金属凝固过程中,Ti 和Nb 能优先与碳生成TiC 或NbC 硬质相颗粒,而成为异质形核核心,具有很强的细晶强化和弥散强化作用,并且它们的硬度高,与铁基体润湿性好,对提高堆焊合金的耐磨性十分有利[7-9].但关于它们在同等条件下提高合金性能效果强弱方面还鲜有研究.因此,文中在相同外在条件和成分条件下,采用含Ti 或Nb 的自保护药芯焊丝进行明弧堆焊,制备含有不同Ti 或Nb 的Fe-Cr-C-B 系铁基堆焊合金,分析堆焊合金的显微组织与耐磨性,确定在相同条件下Ti 和Nb 对堆焊合金组织性能的影响效果,为选择适当的合金强化元素提供借鉴.

1 试验方法

堆焊药芯焊丝由钢带和药粉组成.钢带宽度10 mm,厚度为0.3 mm,长度不受限制,牌号为H08A.药粉由高碳铬铁(质量分数,下同)(60.6%Cr,8.24%C)、硼铁(18%B)、石墨(纯度为99.5%)、钛铁(30%Ti) 和铁粉(纯度>99%) 等粉末组成.设计药芯焊丝配方时,固定药粉中石墨、铬、硼和造渣剂(CaF2+CaO+Al2O3+Al 粉末) 的质量分数不变(分别为10%,35%,2% 和4%),改变Ti 或Nb的添加量(质量分数,下同),不足100%部分由还原铁粉补充.因受焊丝药芯配方成分总量的限制(为100%),经计算药芯中添加Ti 元素量最多为5%,所以改变Ti 的添加量分别为1%,2%,3%,4%和5%.为了与含Ti 药芯焊丝配方成分形成对照,选择Nb 的添加量也分别为1%,2%,3%,4% 和5%.将所用药粉过100 目筛,烘干去除水分,混合搅拌均匀后,采用药芯焊丝成型机制成直径为2.8 mm的焊丝,包粉率控制在45% ± 1%范围内.

以研制的自保护药芯焊丝为堆焊材料,在尺寸为100 mm × 80 mm × 12 mm 的Q235 钢表面,采用MZ-1 000 型埋弧焊机进行明弧堆焊制备相应的合金层.为了使堆焊层满足后续的试验要求,需要进行多层多道焊,堆焊层厚度一般为10 mm.堆焊工艺参数为:电弧电压30~ 35 V,焊接电流180~190 A,焊接速度10 mm/s,焊丝伸出长度15 mm.

堆焊试验结束后,将试样表面打磨平整.采用HRC-150A 型洛氏硬度计测量硬度.制作金相试样,经体积分数4% 的硝酸酒精溶液腐蚀后,采用S3400N 型扫描电镜观察显微组织.布鲁克D8 型X 射线衍射仪分析物相组成,其衍射范围为15°~100°.在堆焊层表面钻取金属粉末,用化学方法分析合金成分.采用MLS-23 型橡胶轮式湿砂磨损试验机进行磨损试验,试样尺寸为56 mm × 27 mm ×11 mm,磨损参数为石英砂粒度40 目~ 70 目,胶轮直径150 mm,胶轮转速240 r/min,胶轮表面压力1.5 MPa,磨损时间3 min.磨损前用分析天平测量出试样重量M0,将磨损后的试样清理烘干,测出磨损后重量M1,计算试样被磨损的重量为ΔM=M0-M1,采用扫描电子显微镜观察试样的磨损形貌.

2 试验结果与讨论

2.1 X 射线衍射分析

图1 为堆焊层的X 射线衍射图谱.从图中可以看出,在添加4%Ti 或Nb 的堆焊合金中,都存在马氏体(M),残余奥氏体(A),(Fe,Cr)23(C,B)6,(Fe,Cr)3(C,B)和(Fe,Cr)7(C,B)3相.另外,在添加4%Ti 的堆焊合金中出现TiC 衍射峰,在添加4%Nb 的堆焊合金中出现NbC 衍射峰,说明添加4%Ti 或4%Nb 的堆焊合金中分别有初生硬质相TiC 和NbC 生成.因为铬原子半径与铁相近,硼原子半径与碳相近,使得部分铬原子置换铁原子,硼原子代替碳原子,所以图谱中形成(Fe,Cr)23(C,B)6,(Fe,Cr)3(C,B)和(Fe,Cr)7(C,B)3复合碳硼化物相.

图1 堆焊层的X 射线衍射图谱Fig.1 X-ray diffraction pattern of surfacing layer

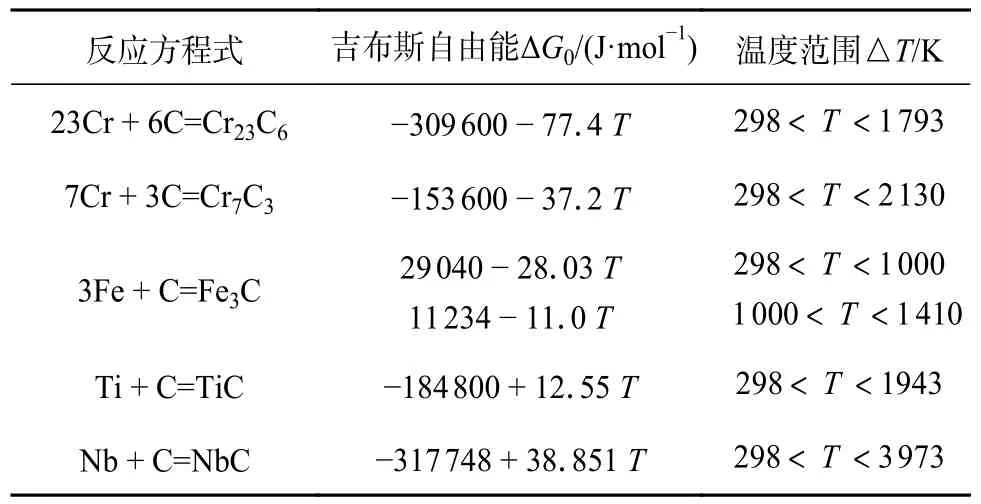

对于碳化物硬质相能否生成可以从热力学角度进行分析.当温度和压力一定时,只有吉布斯自由能ΔG0<0 的化学反应才能发生.在含Ti 或Nb 的Fe-Cr-C-B 系铁基堆焊合金中可能发生的化学反应及各反应物的吉布斯自由能见表1,其中T表示绝对温度(K)[10].

表1 各反应物的吉布斯自由能Table 1 Gibbs free energy of each reactant

图2 为各反应物吉布斯自由能的变化曲线.从图中可以看出,TiC,NbC,Cr23C6和Cr7C3的吉布斯自由能ΔG0始终小于零,说明只要满足成分条件,它们就能自发形成,并在组织中稳定存在.Fe3C 的吉布斯自由能ΔG0在温度高于1 021 K 时小于零,说明Fe3C 也可以生成.钛、铌与碳的亲和力都比铬大,说明在满足成分条件时,TiC 和NbC 最容易形成,但TiC 形成温度稍高,所以能比NbC 优先形成.

图2 各反应物吉布斯自由能的变化曲线Fig.2 Variation curve of Gibbs free energy of each reactant

2.2 堆焊层硬度与耐磨性分析

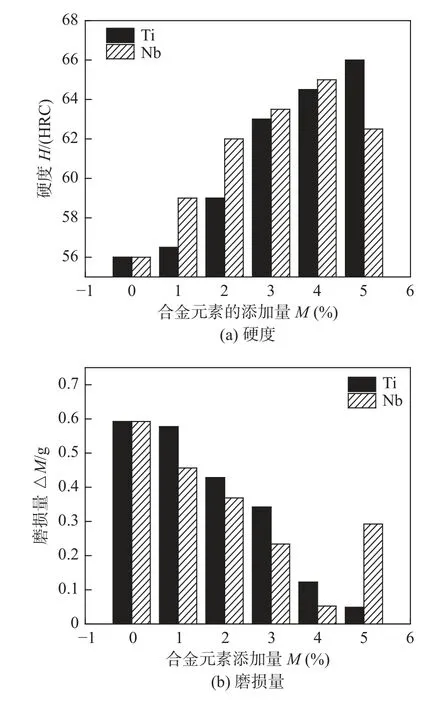

为了明确Ti 和Nb 元素对Fe-Cr-C-B 系铁基堆焊合金磨损性能的影响规律,分别对堆焊层的宏观硬度和磨损量进行分析.图3 为不同Ti 或Nb 添加量时堆焊层的硬度和磨损量.从图中可以看出,随着Ti 添加量的增多,含Ti 堆焊合金硬度明显增加,并在Ti 添加量为5% 时达到最大值;随着Nb 添加量的增多,含Nb 堆焊合金硬度呈现先增加后减小的趋势,并在Nb 添加量为4%时达到最大值,如图3a 所示.随着Ti 添加量的增多,含Ti 堆焊合金磨损量逐渐减少,在Ti 添加量为5%时达到最小值;而随着Nb 添加量的增多,含Nb 堆焊合金磨损量呈现先减少后增加的趋势,在Nb 添加量为4%时达到最小值,如图3b 所示.加入Ti 或Nb 后,堆焊合金的硬度增加和磨损量减少,应该与碳化物硬质相TiC 或NbC 的生成有关.而相应曲线呈现的不同变化趋势应该与硬质相TiC 或NbC 的数量、形态以及分布有关.

图3 不同Ti 或Nb 添加量时堆焊层的硬度和磨损量Fig.3 Hardness and wear of surfacing layer with different addition of Ti or Nb.(a) hardness;(b)wear amount

从图3a 和3b 中还可以看出,当Ti 或Nb 添加量在1%~ 4%范围时,含Nb 堆焊合金硬度高,磨损量低,表现出较好的耐磨性;而当Ti 或Nb 的添加量达到5%时,含Ti 堆焊合金硬度高,磨损量低,表现出较高的耐磨性.这是由于Ti 与Nb 相比,Ti 的化学性质更活泼,容易在明弧堆焊过程中与空气中的氧气反应而损失掉,导致过渡到堆焊层中的Ti 含量减少,所以在Ti 添加量较少时作用效果不明显.但随着Ti 添加量增多,过渡到堆焊层中的Ti 含量也随之增多,促使Ti 的作用效果显著增加.一方面是Ti 与C 的亲和力大,在满足成分条件时,TiC 能优先于NbC 形成;另一方面是Ti(原子质量48)的原子质量比Nb(原子质量93)小,在同等合金成分条件下,Ti 能与C 能生成更多的TiC 硬质相.TiC(3 200 HV) 的硬度比NbC(2 400 HV) 高,在加上TiC 硬质相颗粒的细晶强化和弥散强化作用,从而使含Ti 铁基堆焊合金表现出良好耐磨性.

在同等条件下,通过硬度和耐磨性的对比分析可知,当Ti 添加量为5%时,含Ti 堆焊合金获得最优耐磨性,硬度为66 HRC,磨损量为0.048 7 g;当Nb 添加量为4%时,含Nb 堆焊合金达到最佳的耐磨性,硬度为65 HRC,磨损量为0.052 4 g.因此,在同等条件下,含有适量Ti 的铁基堆焊合金能够获得更优的耐磨性.

2.3 堆焊层显微组织分析

图4 为不同试样的金相显微组织.从图中可以看出,未加入Ti 或Nb 的Fe-Cr-C-B 系铁基堆焊合金属于典型的亚共晶组织,主要由初生奥氏体和共晶组织(共晶马氏体(M)+共晶奥氏体(A) +(Fe,Cr)23(C,B)6+(Fe,Cr)3(C,B)+(Fe,Cr)7(C,B)3相)组成.其中,初生奥氏体晶粒粗大,共晶组织呈连续网状分布,组织中没有析出颗粒(图4a).当添加5%Ti 时,初生奥氏体晶粒明显细化,共晶组织呈断网状均匀分布,有黑色圆形或块状TiC 硬质相颗粒生成(图4b).当添加4%Nb 时,初生奥氏体晶粒细化,共晶组织也呈断网状分布,并有菱形或三角形NbC 硬质相颗粒生成(图4c).在Fe-Cr-C-B 系铁基堆焊合金中加入Ti 或Nb 元素后,由于Ti 或Nb 与碳的亲和力大,容易形成高熔点、高硬度的TiC 或NbC 初生硬质相,能够充当后续金属异质形核基底,促使形核率增加,所以加入Ti 或Nb 后堆焊合金的晶粒细化.图中堆焊合金的成分见表2.

图4 不同试样的显微组织形貌Fig.4 Microstructure and morphology of different samples.(a) without Ti or Nb;(b) 5%Ti;(c) 4%Nb

表2 堆焊层化学成分(质量分数,%)Table 2 Chemical compositions of surfacing layer

从图4b 和4c 中还可以看出,在同等条件下,含Ti 堆焊合金中TiC 硬质相颗粒、初生奥氏体以及共晶组织均细小,而含Nb 堆焊合金中NbC 硬质相颗粒和初生奥氏体晶粒相对粗大,共晶组织形态虽然没有发生变化,但数量有所减少.这是由于Ti 与C 的亲和更力大,在满足成分过冷和能量起伏的条件下TiC 容易优先形核.优先形核的TiC 既是初生奥氏体的形核核心,又是共晶组织的形核核心,所以含Ti 堆焊合金组织更细小.对于含Nb 堆焊合金,当液态金属凝固时NbC 将优先形核,随后长大时因Nb 原子半径大难于扩散,只能是碳原子向Nb 原子周围扩散堆垛,促使NbC 晶粒长大.含Nb 堆焊合金碳含量一定,生成NbC 将消耗一部分碳,将阻碍碳原子从初生奥氏体向周围液相扩散,导致共晶反应不满足成分条件而延迟发生,促使初生奥氏体晶粒长大,共晶组织减少.优先生成的NbC 与共晶组织互不相溶,独立存在,因此NbC 的形成只会影响共晶组织的数量,而不会改变共晶组织的性能和尺寸[11].

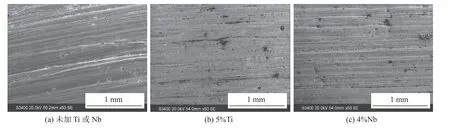

2.4 堆焊层磨损形貌分析

影响试样磨损形貌的因素不仅取决于基体,也取决于碳化物的数量、分布、大小及形貌.图5 为不同试样的磨损形貌.未添加Ti 或Nb 的试样出现大量切削沟槽,并且沟槽较深,表明其耐磨性较差,如图5a 所示.这是由于该堆焊层主要由初生奥氏体和共晶组织组成,没有析出硬质相颗粒,在磨粒的磨削作用下,较软的初生奥氏体基体被优先去除,而分布在周围的共晶组织又不能起到很好保护作用的缘故.添加5%Ti 或4%Nb 的试样切削沟槽数量变少,深度变浅,表明其耐磨性较好,如图5b和5c 所示.这是由于加入Ti 或Nb 后,堆焊合金中形成均匀弥散分布的TiC 或NbC 硬质相,能够作为耐磨质点与细化的初生奥氏体和共晶组织构成耐磨骨架,共同抵抗磨粒的切削作用.另外,TiC 和NbC 硬质相都是原位自生,形成过程中未受污染,界面洁净,并且与基体组织的润湿性良好,在磨粒作用下不易被连根拔除,所以耐磨性较高.

图5 不同试样的磨损形貌Fig.5 Wear morphology of different samples.(a) without Ti or Nb;(b) 5%Ti;(c) 4%Nb

对比图5b,图5c 中的切削沟槽相对较多,深度较深,方向性明显.一方面是组织中的NbC 硬质相颗粒多为菱形或三角形,存在尖角,对基体有一定的割裂作用.而形成的TiC 硬质相颗粒较小,呈块状或圆球状分布,没有明显的尖角,对基体的割裂作用较小.另一方面是TiC 尺寸细小,晶粒比表面积大,与基体组织之间的结合力强.另外,添加5%Ti 堆焊合金的晶粒细小,碳化物间距小,当有磨粒磨过时,产生在碳化物上的切削力能迅速传递到较软基体上,能避免碳化物因应力集中产生剥落而引起二次切削.因此,添加5%Ti 的铁基堆焊合金具有更为优异的耐磨性.

3 结论

(1) Ti 或Nb 能够改变铁基堆焊合金的组织形貌.在含Ti 或Nb 的堆焊合金中,初生奥氏体晶粒细化,共晶组织呈断网状均匀分布,并分别有黑色圆形或块状TiC 和菱形或三角形NbC 硬质相颗粒生成,当添加5%Ti 时堆焊合金的组织最细小.

(2) Ti 或Nb 能够提高铁基堆焊合金的硬度和耐磨性.当Ti 添加量为5%时,含Ti 堆焊合金达到最优耐磨性,硬度为66 HRC,磨损量为0.048 7 g;当Nb 添加量为4%时,含Nb 堆焊合金达到最优耐磨性,硬度为65 HRC,磨损量为0.052 4 g.在同等条件下,含有适量Ti 的铁基堆焊合金具有更优的耐磨性.

(3) 在铁基堆焊层中,高硬度的TiC 或NbC 颗粒呈均匀弥散分布,能够作为耐磨质点与细化的初生奥氏体和共晶组织构成耐磨骨架,共同抵抗磨粒的楔入与切削作用,堆焊合金的耐磨性得以提高.