某轻型商用车侧倾角研究分析

2023-02-14闻坤吕传志张飞高鑫唐郑

闻坤,吕传志,张飞,高鑫,唐郑

南京依维柯汽车有限公司,江苏南京 211806

0 引言

在车辆行驶中具有小侧向加速度时,从乘坐舒适性出发,车厢的侧倾角尽可能小些更合适;而当侧向加速度增大时,为了让驾驶员获得较好的车辆侧倾反馈,车辆侧倾角需要适当的增大。这样就要求车辆在保证舒适性的前提下还要保证驾驶员不丧失路感,因此车辆的侧倾角设计在整车开发中尤为重要。某轻型商用车配置为前上置式双横臂扭杆弹簧独立悬架,后钢板弹簧非独立悬架,匹配前后稳定杆,本文对其前后悬架侧倾角刚度和整车侧倾角进行理论计算和试验分析,以确认设计参数的合理性。

1 理论模型及计算

1.1 前扭杆弹簧独立悬架刚度

扭杆弹簧静力学简图如图1所示。

图1 扭杆弹簧静力学简图

基于图1并根据静力学、物理学和几何学可得到如下公式:

(1)

τ=Gγ

(2)

(3)

(4)

式中:T为扭杆受的扭矩;A为圆截面积;dA为圆截面上微面积;τ为切应力;ρ为微内力到圆心距离;G为切变模量;γ为切应变;dd′为微段上点d应变到d′的距离;dx为微段的长度;dθ为微扭转角。

联立式(1)~(4)得

(5)

式中:IP为极惯性矩。

(6)

扭杆在力矩T作用下扭转角度θ计算公式为:

(7)

式中:L为扭杆长度;θ为扭转角度。

联立式(5)、(6)得到圆形截面扭杆弹簧扭转刚度计算公式为:

(8)

式中:D为扭杆直径;

C为扭杆扭转刚度;

G=75 460 MPa。

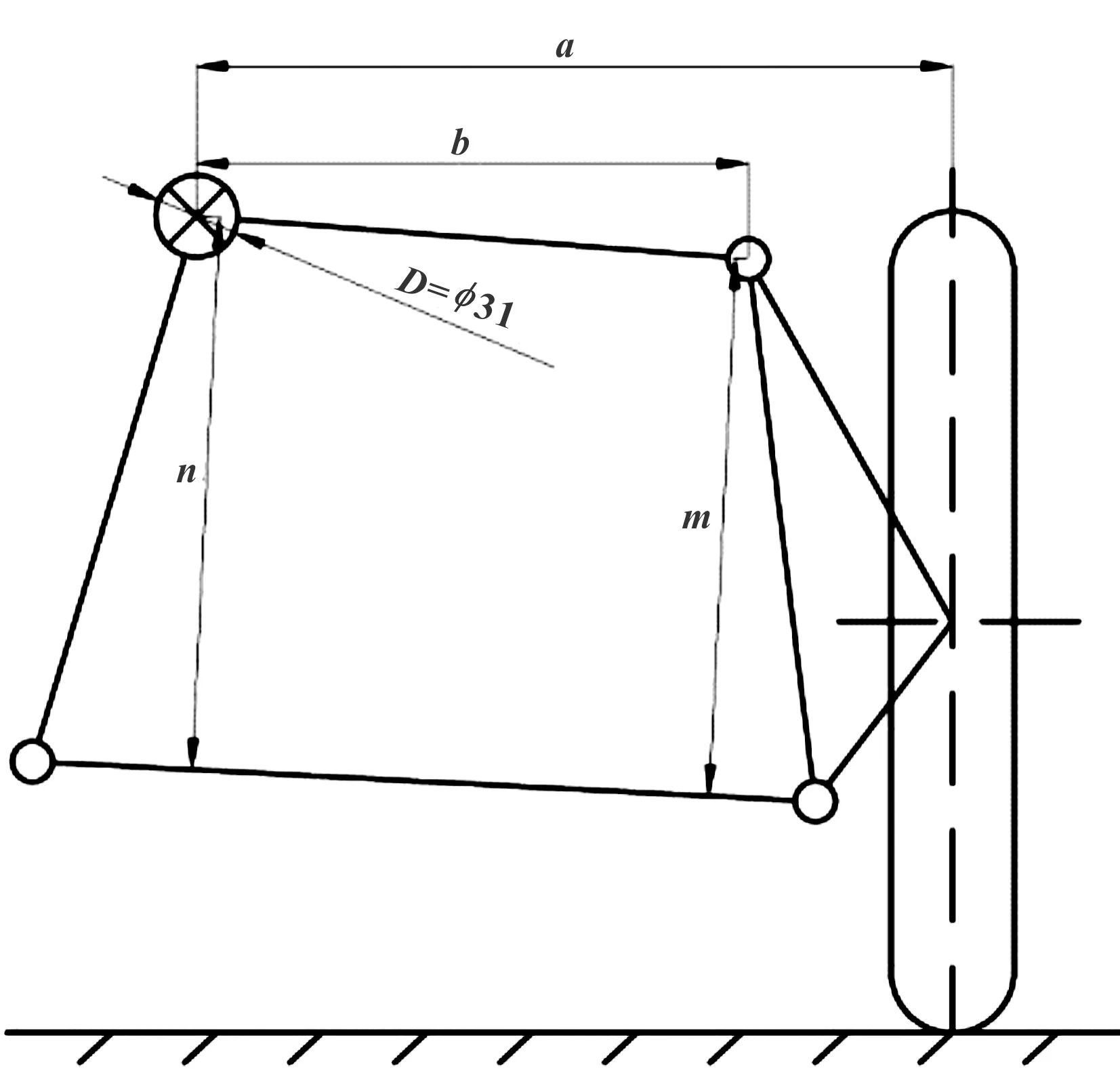

扭杆弹簧和导向机构型式决定了悬架刚度,图2为扭杆悬架导向机构简图。轮心处悬架刚度[1]计算公式为:

(9)

式中:K为轮心处悬架刚度;

a、b、m、n分别为前悬架导向机构相关尺寸,如图2所示。

图2 扭杆悬架导向机构简图

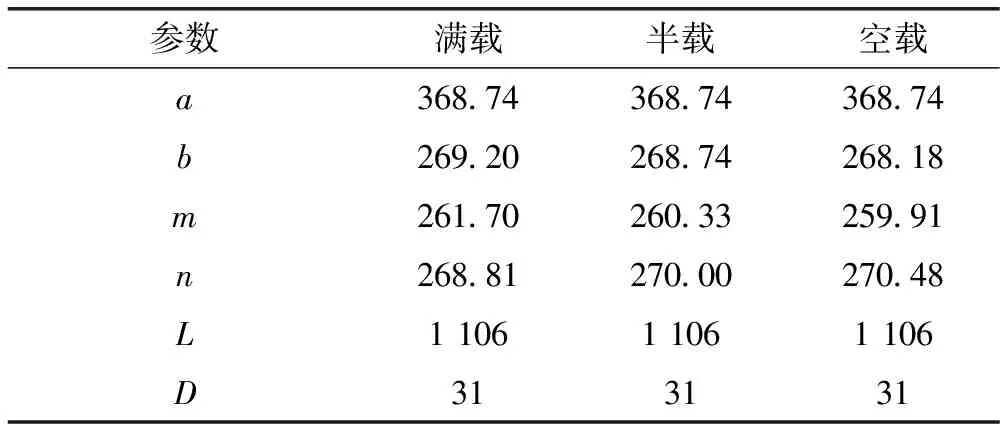

扭杆悬架导向机构设计参数见表1。

表1 扭杆悬架导向机构设计参数 单位:mm

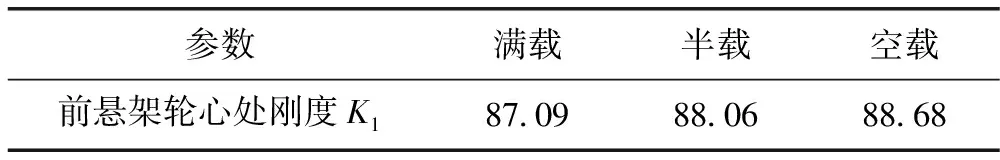

将表1的设计参数代入式(7)、(8),计算得到前悬架刚度。前悬架理论设计刚度值见表2。

表2 前悬架理论设计刚度值 单位:N/mm

1.2 后钢板弹簧非独立悬架刚度

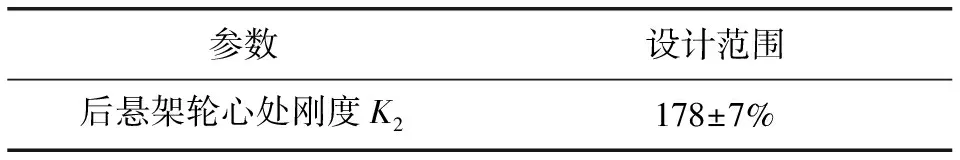

后悬架型式为钢板弹簧非独立悬架,后悬架理论设计刚度值见表3。

表3 后悬架理论设计刚度值 单位:N/mm

1.3 前后稳定杆侧倾角刚度

图3为横向稳定杆简图。

图3 横向稳定杆简图

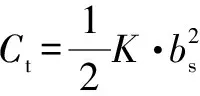

横向稳定杆在车轮的等效侧倾角刚度[2]计算公式为:

(10)

将本车型前后横向稳定杆尺寸参数代入式(10)计算得到:前横向稳定杆侧倾角刚度为Ch1=3.76×107N·mm/rad;后横向稳定杆侧倾角刚度为Ch2=1.11×107N·mm/rad。

1.4 整车侧倾模型及计算

车辆前后悬架系统结构决定了其前、后轮的侧倾中心,侧倾中心的位置决定于悬架的导向机构,设计中常用图解法求得。图4为整车侧倾模型。前、后轮的侧倾中心连线为车身的侧倾轴O1O2,O为车身瞬时转动中心即所谓的整车侧倾中心。

图4 整车侧倾模型

车身发生θ角侧倾,弹簧发生ΔZ形变时车身受到悬架弹簧恢复力的力偶矩T和弹簧侧倾角刚度Ct有如下关系:

(11)

(12)

(13)

前悬架总侧倾刚度C1为:

C1=Ct1+Ch1

(14)

后悬架总侧倾刚度C2为:

C2=Ct2+Ch2

(15)

将此车型前、后悬架bs值1 696、1 000 mm以及表2和表3参数代入式(13)~(15)可得相关侧倾刚度值,具体见表4。

表4 侧倾刚度值 单位:N·mm/rad

整车侧倾力矩主要由簧上质量离心力力矩、侧倾后簧上质量重力侧倾力矩和独立悬架中非悬挂质量离心力侧倾力矩3个部分组成,其值等于前后悬架抗侧倾力矩之和。考虑到非簧载质量和其力臂相对而言比较小,为简化问题本文不将该部分纳入讨论,则根据图4得到如下公式:

μmh+mg·hθ=(C1+C2)θ

(16)

即:

(17)

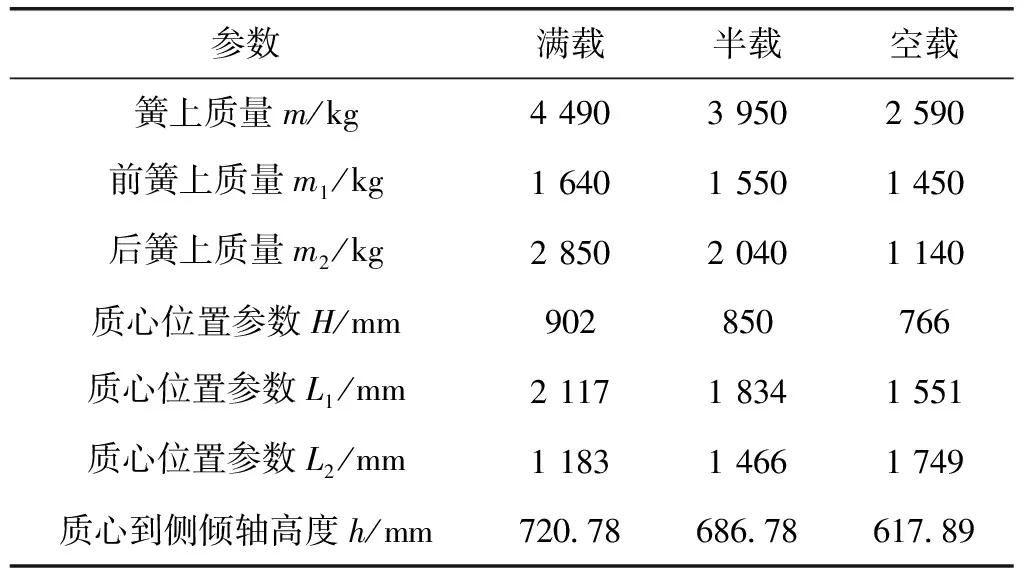

式中h值由质心位置和整车布置尺寸求得,本车型相关参数见表5。

表5 整车悬架设计参数

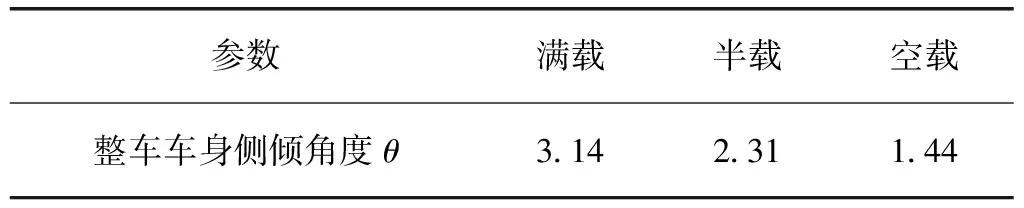

在侧向加速度μ=0.4g时,将表4和表5参数代入公式(17),计算得到整车车身的侧倾角度,具体见表6。

表6 整车车身的侧倾角度 单位:(°)

2 悬架K&C试验验证

目前国内主流的K&C试验台有ABD公司试验台、MTS试验台以及国内自主单轴试验台,采用国内自主单轴试验台进行试验。

2.1 悬架轮心刚度

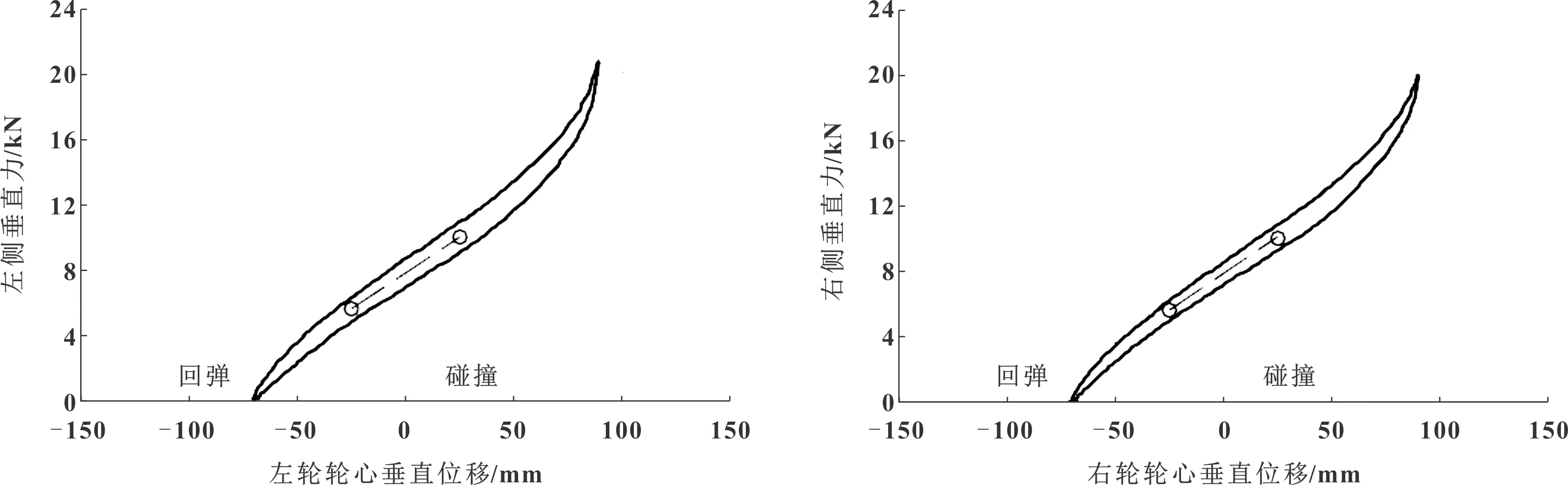

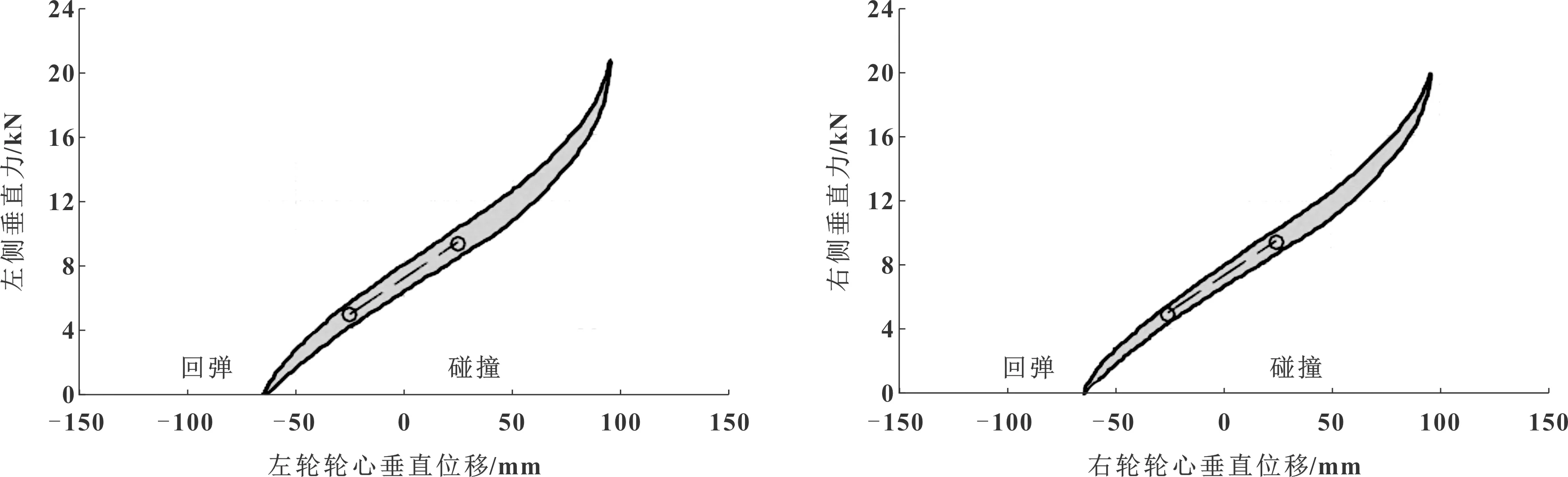

双横臂扭杆弹簧独立悬架垂向线刚度是非线性的,刚度随载荷有所变化;后钢板弹簧悬架为单级定刚度。前、后悬架轮心处刚度测试曲线如图5至图8所示。

图5 前悬架满载轮心刚度测试

图6 前悬架半载轮心刚度测试

图7 前悬架空载轮心刚度测试

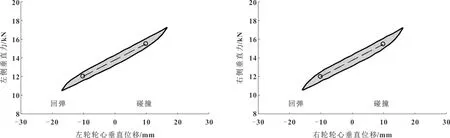

图8 后悬架轮心刚度测试

表7和表8分别为前后悬架轮心刚度理论值与试验值对比。由表可知,悬架轮心刚度理论值和试验值误差较小,各工况误差绝对值在0.39%~3.35%的范围内,大部分误差值在2%左右,整车悬架刚度参数符合理论设计值。

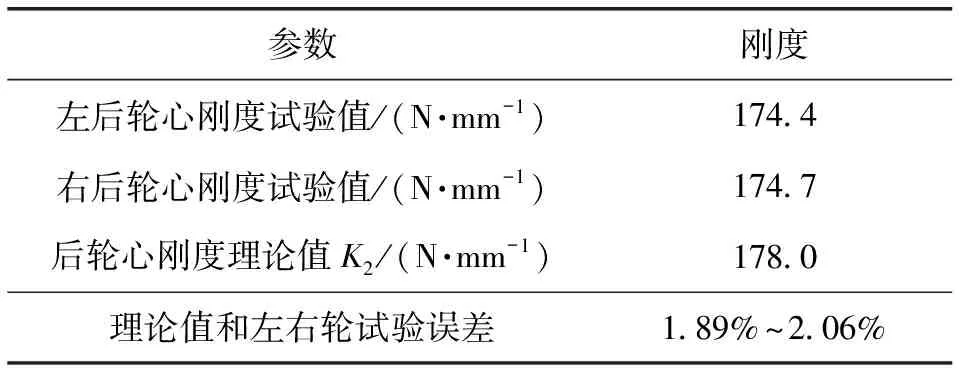

表7 前悬架轮心刚度理论值与试验值对比

表8 后悬架轮心刚度理论值与试验值对比

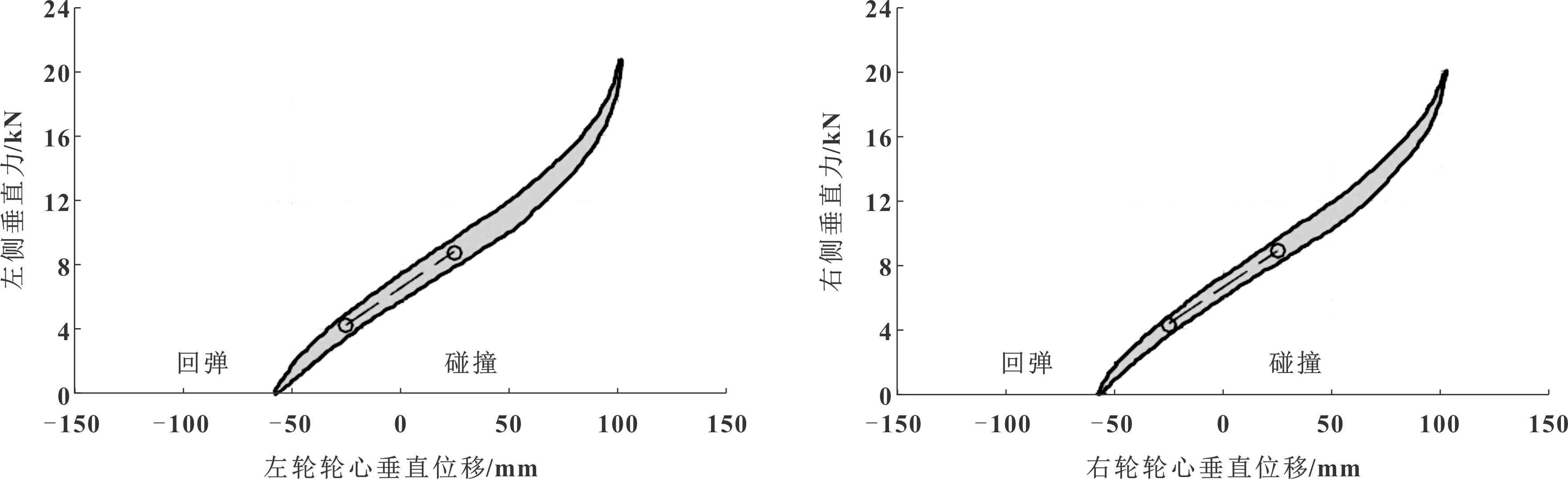

2.2 单轴垂直力与侧倾角试验

利用K&C试验台对前后轴分别进行反向轮跳试验验证理论设计。试验时左右轮加载墩同时做反向跳动,模拟侧倾运动。由于K&C试验台对左右轮加载垂直力来模拟车辆侧倾状态,需要考虑车辆运行中的离心力和侧倾重力等效为前后轴的垂直力ΔF,关系式如下:

μmh+mg·hθ=ΔF·bs

(18)

本文验证采用的K&C试验台是单轴的,要分别对前后轴侧倾角进行测试,图9和10分别是前轴垂直力和侧倾角以及后轴垂直力和侧倾角的试验结果。

图9 前轴垂直力和侧倾角的试验结果

根据试验图9和图10以及公式(18)得出试验的前轴和后轴方程组为:

图10 后轴垂直力和侧倾角的试验结果

(19)

(20)

根据方程组(19)、(20)可得出μ=0.4g时前轴和后轴各工况侧倾角(满载θ1、半载θ2、空载θ3)的试验值如下:

(21)

(22)

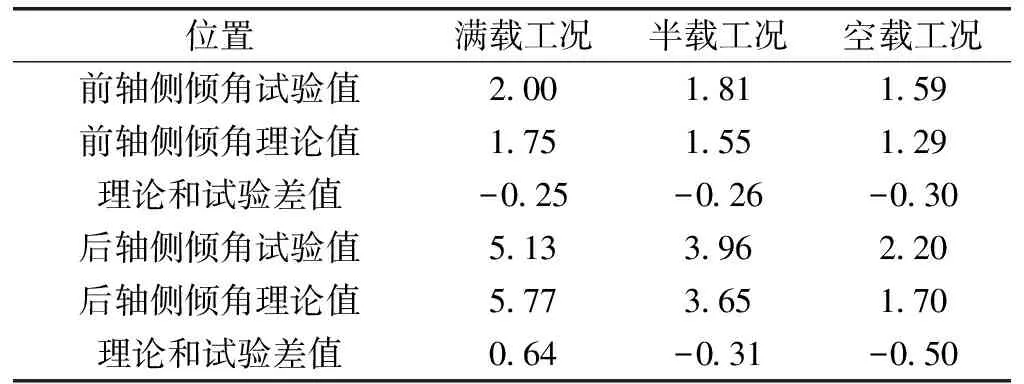

根据前文参数和公式(17)分别计算出μ=0.4g时,其前轴和后轴侧倾角的试验值和理论值对比见表9。

表9 前轴和后轴侧倾角的试验值和理论值对比 单位:(°)

汽车以0.4g的向心加速度沿定圆等速行驶时,车身侧倾角控制在3°以内较好,最大不允许超过7°[3]。表9中侧倾角的计算值和试验值差值范围为0.25°~0.64°且理论值稍偏小,分析主要是由于理论计算中未考虑悬架中各橡胶连接件的影响所致。就本车型而言前后轴侧倾角的试验和理论值符合度较高,表6的整车侧倾角设计计算值是可取的,满足设计要求。

3 结论

本文通过某商用车设计案例阐述了侧倾角的计算和分析方法,考察了悬架一些性能指标。关于悬架对操稳的影响因素、橡胶件对悬架性能的影响在此未做讨论,但试验结果表明本文分析计算方法是正确的,这为相关的设计工作提供了一些理论依据和实例借鉴。

(1)为了有利于整车的不足转向特性,前后悬架侧倾角刚度比范围一般为1.4~2.6,本车型前后悬架侧倾角刚度比设计值约为1.6,符合经验范围。

(2)本车型在各工况下的整车侧倾角满足设计要求。

(3)本文忽略相对较小的簧下质量侧倾力矩进行计算,经试验验证简化后的模型计算结果仍有较高精度,说明设计中该简化方法具有实用价值。