充电(加油)口盖塑料基材性能及表面喷涂工艺对比分析

2023-02-14张亮李海龙何家志王泽升廖兰黎源泉

张亮,李海龙,何家志,王泽升,廖兰,黎源泉

威马汽车科技集团有限公司成都研究院,四川成都 610100

0 引言

新能源汽车与传统燃油车最大的差异在于动力系统,燃油车补能的方式为加油,而纯电动车为充电。这种差异导致车身相同位置上的零件在叫法上也存在区别,前者叫加油口盖,后者叫充电口盖。充电(加油)口盖是一种固定在车身位置,可以翻转打开,用来遮盖充电(加油)口的装置[1]。目前,按照开启方式,常见有机械式和电动式两种[2]。充电(加油)口盖处于车身腰线醒目位置,外观、光泽、颜色与车身的差异在日常使用过程极容易被用户感知到。因此,其外观质量的控制对于主机厂非常重要[3]。

早期的充电(加油)口盖材质大都采用金属材料,如DCO6等[4]。金属材料耐高温,应用已非常成熟,但缺点为质量大、防腐性差、易锈蚀、外形美观性差、档次感低、匹配的锁结构单一、无密封结构、防护性差、不易设计成电动开启结构等[5-6]。近年来,随着新材料新工艺的迅猛发展,特别是轻量化的应用要求,塑料基材替代金属材料应用在充电(加油)口盖已获得了快速发展。相比传统金属材料,塑料基材不仅成型快、装配工艺简单、外形美观精致、兼容多种锁止机构,而且质量轻、绿色环保[7-8]。然而,大多数塑料基材耐热性较差,高温下零件易发生变形和尺寸收缩,影响正常的装配和使用功能。塑料基材按照耐热性不同,成型的零件表面喷涂工艺通常分为在线喷涂和离线喷涂两种[9]。离线喷涂是指单独零件在供应商处喷涂,对基材耐热性要求一般,可选的基材范围较广,缺点为与车身匹配有色差;在线喷涂是指在主机厂涂装车间随整车喷涂,与车身匹配无色差,但对基材耐热性要求很高,可选的基材范围较窄。

目前,充电(加油)口盖在实际应用中,由于行业对各塑料基材与喷涂工艺的匹配主要凭借经验,缺乏科学的数据支撑,因误用或混用导致的产品质量问题时有发生。此外,由于行业缺乏对各塑料基材性能的比较研究,对各塑料基材性能之间的差异缺乏系统的认识和理解,这些都不利于主机厂平台化产品选材、工艺匹配、成本控制和质量管控,也不利于原材料的性能改进提升,更不利于新材料的研究开发。因此,有必要对各塑料基材的性能进行比较研究,了解各方面的差异。

本文从物理性能、力学性能、热性能、加工性能、零件表面喷涂工艺方面,对充电(加油)口盖常见的几种塑料基材(PPE+PA、PC+PBT、PC+ABS)的性能进行了比较研究,同时对其匹配的表面喷涂工艺和应用趋势进行了分析。分析结果为主机厂或零部件厂家设计选材、工艺匹配、成本控制、质量管控等提供科学有效的数据借鉴,同时也能够为材料厂家性能提升和新材料研究开发提供方向和动力。

1 试验部分

本文按照以下试验方法测试,除力学性能、阻燃性能试验样本量为5个,其余为3个,结果取平均值。

(1)密度:按照ISO 1183-1测试。

(2)熔体流动速率:按照ISO 1133-1测试,温度为280 ℃,质量为5 kg。

(3)吸水率:按照ISO 62测试,温度为(23±2)℃,湿度为(50±5)%RH。

(4)阻燃性能:按照GB 8410测试。

(5)收缩率:按照ISO 294测试。

(6)拉伸模量:按照ISO 527测试,测试速度为1 mm/min。

(7)拉伸强度:按照ISO 527测试,测试速度为50 mm/min。

(8)弯曲强度、弯曲模量:按照ISO 178测试,测试速度为2 mm/min,试样尺寸为(80±2)mm×(10±0.2)mm×(4±0.2)mm。

(9)简支梁缺口冲击强度:按照ISO 179-1/eA测试,温度为23 ℃和-30 ℃,试样尺寸为(80±2)mm×(10±0.2)mm×(4±0.2)mm。

(10)热变形温度:按照ISO 75测试,负载为0.45 MPa,试样尺寸为(80±2)mm×(10±0.2)mm×(4±0.2)mm。

(11)维卡软化温度:按照ISO 306测试,加载50 N,升温速度为50 ℃/h。

2 结果与讨论

2.1 物理性能对比分析

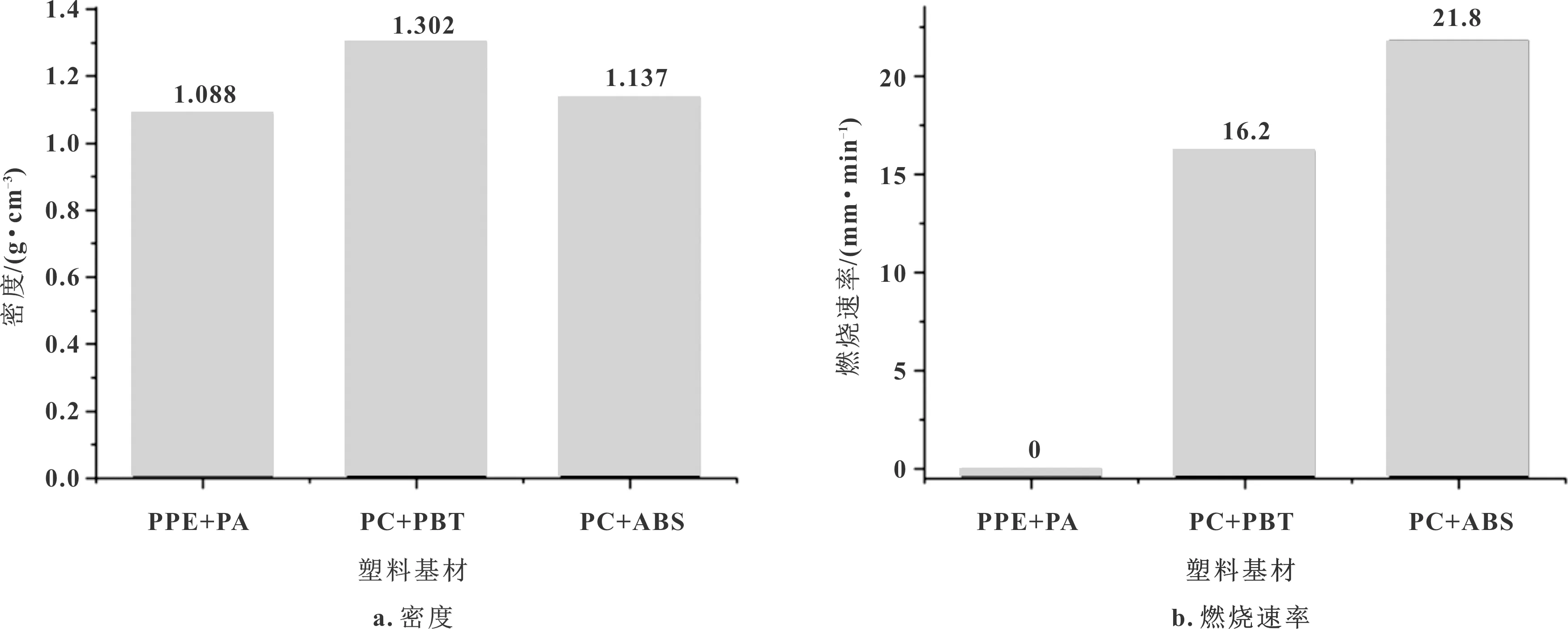

如图1a所示,3种塑料基材的密度分别为1.088、1.302、1.137 g/cm3,其中密度最小为PPE+PA,最大为PC+PBT。相比金属材质DC06密度7.8 g/cm3,3种塑料基材分别可降重86.05%、83.31%和85.42%,塑料基材轻量化优势非常明显。此外,相比PC+PBT和PC+ABS,PPE+PA分别又降重16.44%、4.31%。因此,从轻量化角度考虑,PPE+PA表现最佳。

如图1b所示,3种塑料基材燃烧速率分别为0、16.2、21.8 mm/min,其中PPE+PA燃烧速率最慢,且存在着自熄现象,然而PC+ABS、PC+PBT燃烧速率相对较快。PPE+PA的燃烧速率慢是由于PPE和PA66材料的氧指数都比较高。氧指数为材料燃烧所需最低的氧气浓度,氧指数越高表示材料越不易燃烧,本体材料PPE的氧指数约为28%,添加改性的PA66氧指数约为26%,PPE属于难燃材料。因此,从安全防灾角度考虑,PPE+PA表现最佳。

图1 物理性能对比分析

2.2 力学性能对比分析

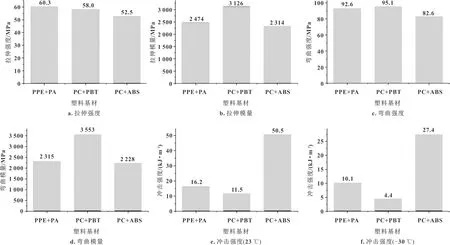

如图2a所示,PPE+PA、PC+PBT、PC+ABS的拉伸强度分别为60.3、58.0、52.5 MPa,其中PPE+PA最大,PC+ABS最小。拉伸强度反映材料受拉伸破坏(断裂)能力大小,数值越大,表明材料受拉伸破坏(断裂)的难度越大。这表明PPE+PA材料强度最大,受拉伸破坏难度要大于后两者。

如图2b所示,拉伸模量分别为2 474、3 126、2 314 MPa,其中PC+PBT最大,且远高于其他两种材料,PPE+PA略高于PC+ABS。拉伸模量反映材料受拉伸抵抗变形能力,数值越大,表明受拉伸越难变形,即刚性越强,这表明PC+PBT材料高模量,刚性最大。

如图2c和2d所示,弯曲强度、弯曲模量最大为PC+PBT,分比为95.1、3 553 MPa;而最小为PC+ABS,分别为82.6、2 228 MPa。弯曲强度和弯曲模量反映材料受弯曲载荷发生变形或破坏的能力,数值越大,表明刚性越强。这表明材料刚性大小依次为PC+PBT、PPE+PA、PC+ABS。

如图2e和2f所示,简支梁缺口的冲击强度(23 ℃和-30 ℃)最大为PC+ABS,分别为50.5、27.4 kJ/m2,远高于其他两种材料;PC+PBT最小,分别为11.5、4.4 kJ/m2;PPE+PA介于中间,分别为16.2、10.1 kJ/m2。由此可以看出,PC+ABS的冲击韧性最好,PC+PBT的冲击韧性最差,PPE+PA的冲击韧性介于它们之间。PC+PBT冲击韧性低,这与其高强度、高模量和高刚性的结果是一致的,主要是由于行业使用的PC+PBT通常会添加一定比例矿物改性。

图2 力学性能对比分析

综合以上分析可知,PC+PBT模量刚性最大,但冲击韧性较差;PC+ABS冲击韧性好,但强度和刚性相对较低。然而,PPE+PA材料力学性能各方面表现比较均衡,在保持高强度和刚性的同时,又兼具高抗冲击性。由此可以看出,PPE+PA注塑成的零件具有高强度、高刚性和高抗冲击性,尺寸更加稳定,日常耐用性更好。

2.3 热性能对比分析

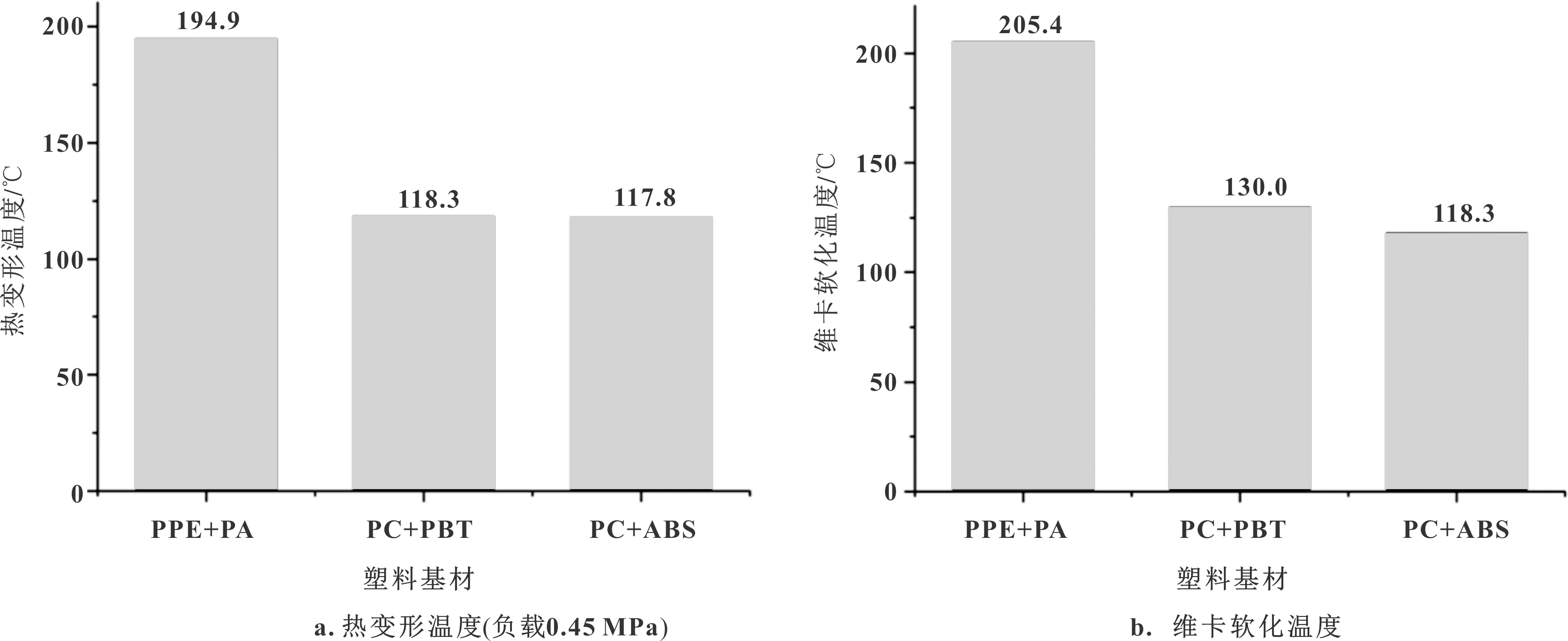

如图3所示,PPE+PA热变形温度、维卡软化温度分别为194.9、205.4 ℃,PC+PBT热变形温度、维卡软化温度分别为118.3、130 ℃,PC+ABS热变形温度、维卡软化温度分别为117.8、118.3 ℃。PPE+PA耐热性最好,远优于其他两种材料。PPE+PA热变形温度高达190 ℃以上,远高于在线喷涂最高烘烤温度140~160 ℃,适合在线喷涂。然而,PC+PBT和PC+ABS耐热性相当,都比较低,热变形温度最高不超过120 ℃,无法满足在线喷涂,只适合离线喷涂80~90 ℃使用。PPE+PA材料高的耐热性主要归因于组成PPE和PA66耐热性都比较高,熔点都高达260 ℃。PPE材料分子链里含有大量的刚性芳环结构,分子链刚性大,而PA66材料分子链规整,含有大量酰胺键,分子间作用力和氢键大,易结晶。这就要求前期产品设计选材和工艺匹配时,一定要根据材料耐热特性匹配准确,否则容易导致出现产品质量问题。

图3 热性能对比分析

表1为3种塑料基材在线喷涂工艺前后外观和形状变化情况。结果表明:PC+ABS出现鼓包、起皱、严重变形和翘曲;PC+PBT出现严重变形和翘曲;PPE+PA未出现任何不良变化。因此,PC+ABS和PC+PBT耐热性不能满足在线喷涂工艺;PPE+PA具有优异的耐热性,可以满足在线喷涂。

表1 3种塑料基材在线喷涂工艺前后外观和形状变化情况

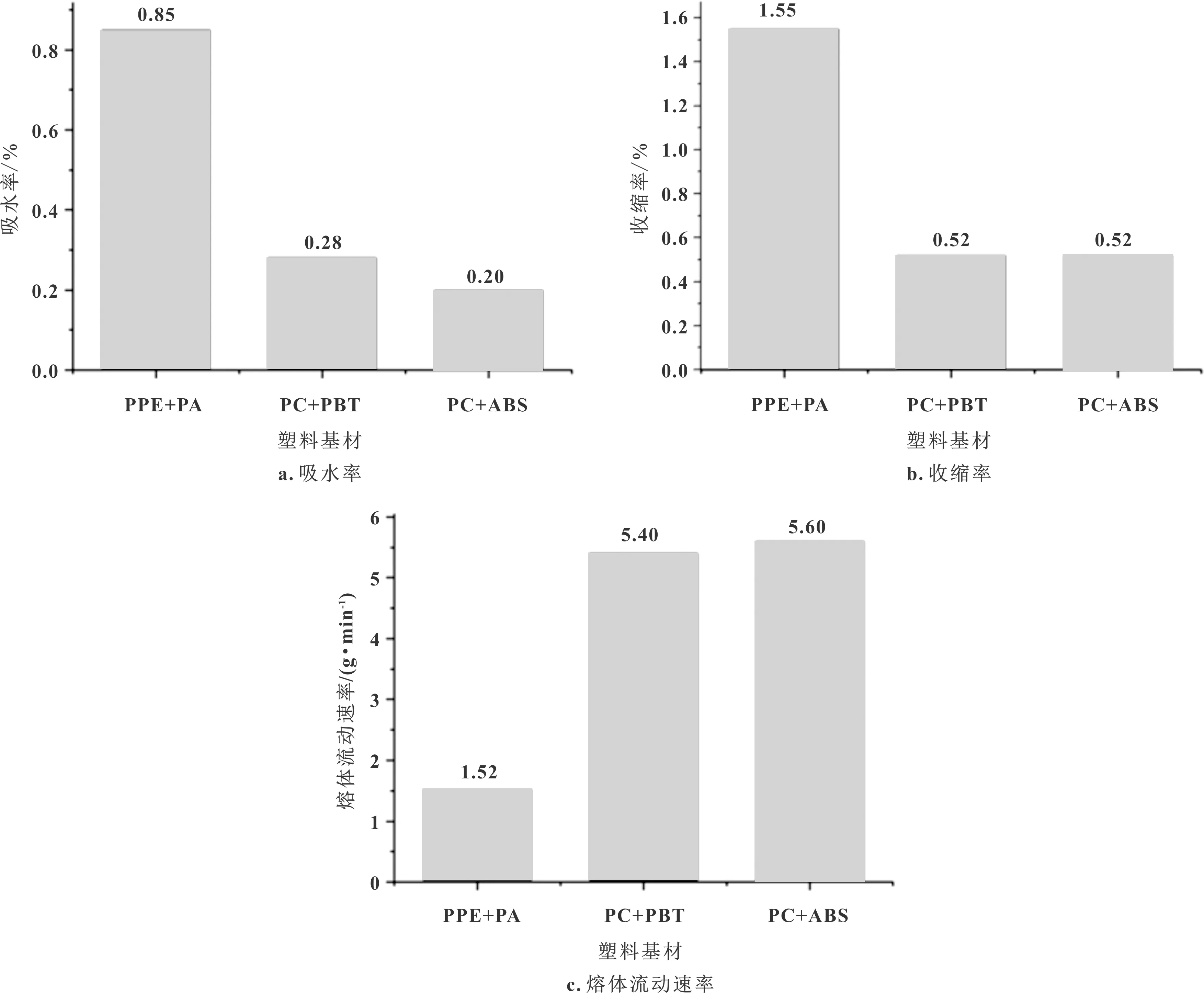

2.4 加工性能对比分析

如图4a所示,3种基材吸水率分别为0.85%、0.28%、0.20%。PPE+PA吸水率远高于PC+PBT和PC+ABS,后两者相当。PPE本身不吸水,甚至生产前不用烘料干燥,然而PPE+PA吸水率却很高。出现上述现象主要是由于添加改性的PA66材料导致。PA66为高吸水材料,分子链中含有许多极性酰胺键基,该基团为亲水基团容易与水分子形成氢键,进而导致材料吸水性强[10]。原材料粒料中含有的水分,在高温注塑过程容易产生水汽,导致材料发生水解降解,同时影响成型零件性能、尺寸和外观质量。因此,零件生产前,原材料粒料必须进行高温烘料干燥,确保水分充分脱除,这对PPE+PA材料尤为重要。此外,烘料后需要及时生产,不可长期久置,久置容易再次吸收环境中水分。

如图4b所示,PPE+PA收缩率1.55%,要远高于其他两种材料,后两者收缩率均为0.52%。PPE+PA收缩率大主要是由于添加改性PA66材料所致。PA66材料收缩率较大,在1.5%~2%范围内[11]。由于收缩率差异很大,一旦模具开发出来后,若再想变更材料或喷涂工艺,会导致模具报废,造成项目开发周期延迟和试验开发费用浪费。因此,前期产品设计选材、匹配工艺和新开模具时,需要定义清楚材料和匹配的喷涂工艺,避免后期变更。

如图4c所示,PPE+PA、PC+PBT和PC+ABS的熔体流动速率分别为1.52、5.40、5.60 g/min。熔体流动速率大小反映树脂熔融后黏度大小和加工难度。PPE+PA材料的熔体流动速率要远低于PC+PBT和PC+ABS,这表明PPE+PA树脂黏度更大,加工工艺要求更高。因此,不同塑料基材成型工艺不能混用,更不能直接借用,在模具开发前期,需要进行CAE模流分析,优化模具结构设计。同时,首模件需要进行试模,确认最佳的生产成型工艺参数,确保成型的零件外观质量、尺寸和性能等满足设计要求。

图4 加工性能对比分析

2.5 零件表面喷涂工艺对比分析

对充电(加油)口盖两种表面喷涂工艺进行对比分析,结果见表2。

表2 两种表面喷涂工艺对比分析结果

3 结论

PPE+PA、PC+PBT和PC+ABS 3种塑料基材性能及表面喷涂工艺比较结果如下:

(1)物理性能:PPE+PA质量最轻、安全防灾性最好。

(2)力学性能:PPE+PA高刚性、高强度,同时兼具良好的冲击韧性,力学性能各方面表现更均衡。

(3)热性能:PPE+PA耐热性最为突出,热变形温度高达194.9 ℃,满足在线喷涂;PC+PBT和PC+ABS耐热性较低,热变形温度不高于120 ℃,不满足在线喷涂,仅适合离线喷涂80~90 ℃。

(4)加工性能:PPE+PA收缩率为1.55%,PC+PBT和PC+ABS两种基材的收缩率均为0.52%,差异较大,导致模具无法共用,这就要求在前期产品设计选材和模具设计阶段,材料定义和输入要准确;PPE+PA吸水率为0.85%,远高于PC+PBT(0.28%)和PC+ABS(0.2%),生产前对原材料烘料要求更高;PPE+PA熔体流动速率为1.52 g/min,远低于PC+PBT(5.4 g/min)和PC+ABS(5.6 g/min),这表明PPE+PA树脂黏度更大,加工工艺要求更高。

(5)表面喷涂工艺:相比离线喷涂,塑料基在线喷涂工艺优势更突出,具体表现为零件综合成本低、外形美观、成型快、工艺环保、不良率低等。

综合以上分析可知,在线喷涂PPE+PA是未来发展的主流趋势。