自动变速器车辆百公里加速时间提升研究

2023-01-18刘辉

刘 辉

(长安福特汽车有限公司 动力系统开发部,重庆 400000)

当今国内汽车市场加速时间成为衡量车辆加速性能的关键指标之一,也被越来越多的消费者拿来对比参考,其中,0~100 km/h百公里加速时间是最具代表意义一项测试科目,消费者更能体验到踩油门带来的推背感和驾驶喜悦.同时,各大车评网站以及各路自媒体都在竞相测试车辆的百公里加速时间,给广大消费群体直截了当的参考对比.因此,车辆百公里加速时间成为各大主机厂不可忽视的一项重要性能指标,其成绩好坏直接或间接的影响目标群体客户的选择.

一款车量产以后,包括发动机变速器在内的动力总成设计已经冻结,因此,其最大扭矩、功率以及变速器的液力变矩器、速比、主减速速比等都不可直接改动,如果想再重新设计发动机或者变速器,变得比较复杂,而且量产周期会拖的非常久,无法赶上市场的快速变化.

文献[1]通过仿真模拟低排量油泵和增加大主减速比提升车辆百公里加速时间.文献[2]针对CVT变速器研究提升CVT效率,通过仿真分析改善系统百公里加速时间.文献[3]仿真分析了不同附着系数路面对驱动车轮附着力的影响,对比研究后驱和四驱车的加速性能.文献[4]针对液力自动变速器设计了两参数动力性换挡规律,通过仿真分析优化换挡点提升车辆动力性.文献[5]针对电动汽车通过增大轮胎抓地力和提升电机恒功率段扭矩,利用CRUISE软件仿真分析电动汽车百公里加速时间改善情况.文献[6]针对装有液力自动变速器的汽车提出加速时间计算方法.文献[7]通过设计仿真分析平台自动优化换挡规律改善百公里加速时间.由此可见,国内进行的研究大部分是通过优化变速器自身换挡规律,提升效率,搭建平台仿真分析汽车加速工况,也有不少国内学者针对纯电动汽车提出百公里加速改善方法.目前针对装有液力自动变速器的传统汽车,从整车匹配角度出发,考虑发动机性能以及传动零件结构强度,实车测试车辆加速性能的这类研究并不多.

文中通过研究车辆标定控制能够在较短产品周期内提升百公里加速性能.该方法在不影响车辆正常功能和其他属性的前提下,通过升级动力总成软件,提升车辆加速性能,快速占领目标群体客户市场.

1 测试车辆基本信息

1.1 整车参数

现以一款8速自动变速器为例进行研究,匹配一款1.5 L涡轮增压发动机,研究其0~100 km/h百公里加速时间并提出改善提高方法.表1为车辆基本信息.

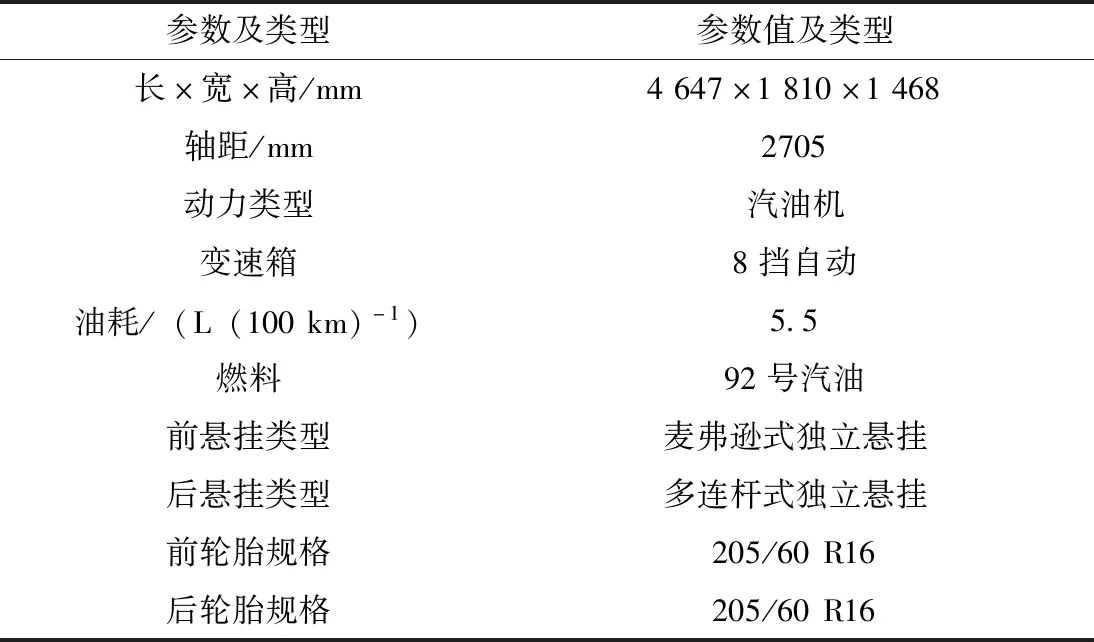

表1 车辆基本信息

1.2 动力系统参数

如下为发动机和变速器的性能指标参数.该车辆匹配的是一款最大扭矩为240 Nm,最大功率为125 kW的涡轮增压发动机,其外特性图如下图1.可以看到,并非是发动机转速越高,其峰值扭矩或者功率线性增加,当发动机转速超过6 000 r/min后,其扭矩和功率均有不同程度的下降,一味的追求发动机最大转速并不有利于车辆加速性能,这将指导全油门负荷下换挡点的制定方法.

图1 发动机外特性

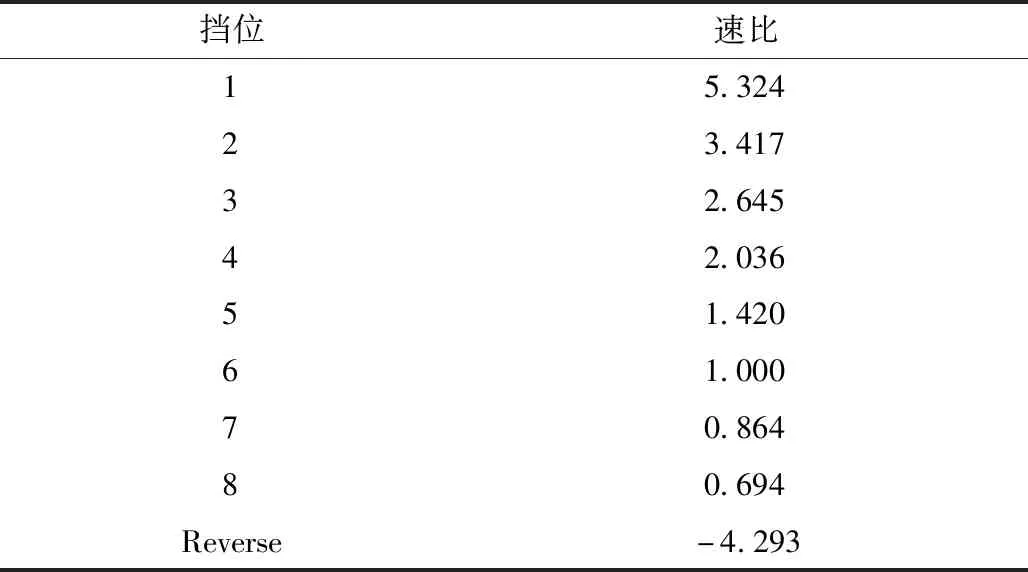

液力自动变速器(AT)是当今市面上主流自动变速器之一,其基本结构由液力变矩器、行星排齿轮组、主减速器和链条等组成,以其低速大扭矩,良好的换挡性能和驾驶平顺性为主要特点,在自动变速器领域占有一席之地.文中测试对象为一款8速前置前驱变速器,共有6组离合器,分别为离合器 A(CB12345),离合器 B(C46R),离合器 C(CB37),离合器 D(SOWC),离合器 E(C5678),离合器 F(CB28),由上述离合器的组合形成1-8挡共8个前进挡位和倒挡,各个挡位的速比如下表2所示.

表2 变速器挡位信息

文中以上述动力总成搭载的某款量产车型为测试对象,研究如何通过优化标定控制提高车辆0~100 km/h百公里加速时间,并提出合理的改善方法.

2 全油门升挡点控制

自动变速器换挡线决定了升挡/降挡的时机,其原理是基于驾驶员踩下的油门大小结合当前的车速决定换挡时刻,驾驶员油门踩得越大换挡时刻越靠后,发动机转速增加的越多,意味着驾驶员需要更多的动力.自动变速器无需像传统手动变速器一样踩离合手动挂挡,它只需驾驶员踩油门或刹车便可自行升挡或降挡,因而换挡点直接影响0~100 km/h百公里加速时间的快慢.

需要强调的是,与传统换挡线不同,对于全油门下的百公里加速换挡控制,车辆是基于发动机转速点进行换挡,这样能够充分利用发动机的最大扭矩和最大功率,在发动机扭矩快速下掉前换入下一挡位,保证全程提供最大加速度.而正常模式下换挡点控制是基于变速器输出轴转速提前发出换挡命令,换挡过程持续时间为t(t一般为600~1 000 ms之间),在换挡完成后达到控制程序里标定的输出轴转速值,完成换挡.

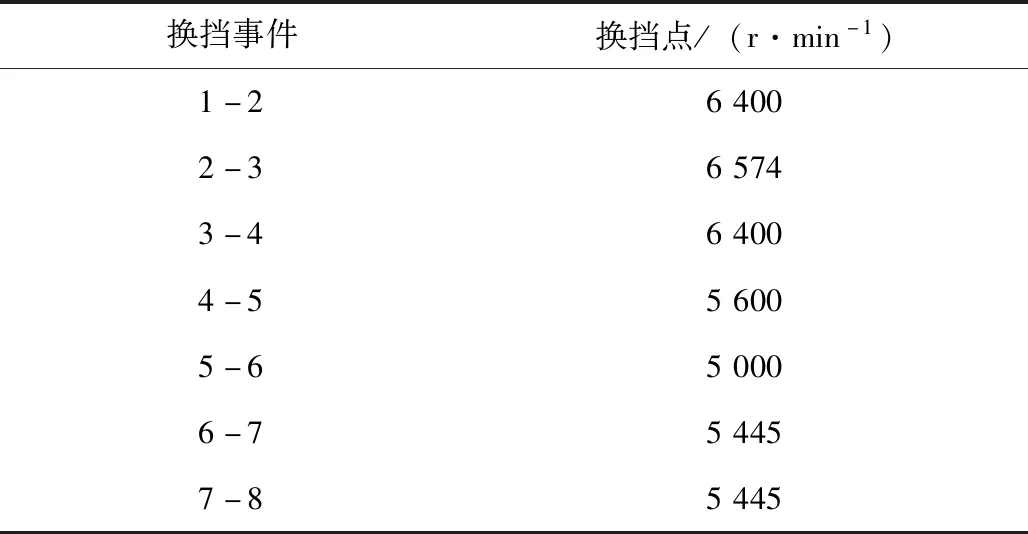

首先测试该量产车型基础标定值百公里加速时间,其中全油门1-2/2-3/3-4换挡点为6 400/6 574/6 400 r/min,但通过对比发动机外特性图(图1)发现,这些点并非最佳换挡点,发动机转速越高并不等于加速越快,当发动机接近断油转速时,扭矩和功率均有不同程度下降,反而提前换挡能够利用发动机最大扭矩区间,获得最佳加速时间.

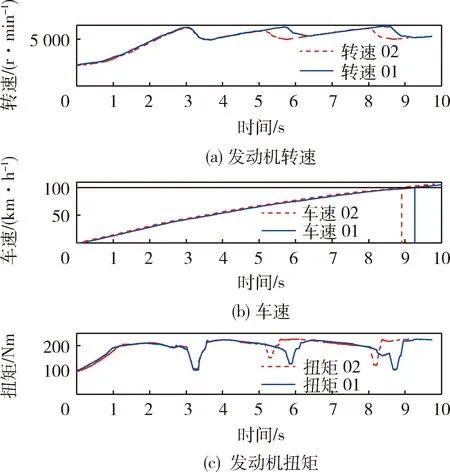

表3为全油门加速升挡点基础标定值,表4为优化后的升挡点.从图2测试结果对比可以看到,将2-3/3-4换挡点标定到6 200 r/min,车辆会提前进行升挡,发动机在2挡以及3挡的后半程扭矩不再下降的那么严重,同时换入下一挡位后会继续利用大扭矩加速车辆.图3为车辆动力特性图,优化后的升挡点能够提供更大的驱动扭矩,最终加速时间更短,车速提前到达100 km/h.

表3 原始换挡点

表4 优化后换挡点

图2 换挡点优化前后对比测试

图3 车辆动力特性图

通过对比换挡点优化前和优化后,在相同条件下测试,百公里加速时间提升了0.35 s,由之前的9.1 s提升到现在的8.75 s.

3 变速器限扭控制

AT变速器中液力变矩器的作用之一就是放大扭矩,车辆在低速起步的时候,发动机本来就能爆发出大扭矩,此时再配合上液力变矩器的扭矩放大作用,将会输出更大的扭矩.如果不加限制直接输出给变速器以及驱动半轴,极有可能超出零部件的承受范围,对车辆硬件造成破坏,并带来一定的安全性问题.因此,在工程上必须通过扭矩控制将传递扭矩限制在安全范围以内,避免对传动系统零部件造成损害,但过低的扭矩限制也会限制车辆正常的加速能力,导致车辆加速能力变差,因,此文中结合传动零部件设计规范,对扭矩限制进一步研究分析,尝试优化车辆加速能力.

一般来说,发动机扭矩经变速器放大传递出去的扭矩如下.

Toutput=(Te-Tpump)·Rgain·Rfinal,

(1)

Rgain=gcRgearμgear,

(2)

式中:Toutput为变速器输出轴扭矩;Te为发动机扭矩;Tpump为变速器油泵扭矩补偿;Rgain为发动机飞轮端到变速器输出轴的扭矩放大系数;gc为液力变矩器变矩比;μgear为挡位效率;Rgear为变速器速比;Rfinal为主减速比.

从上述公式(1)可以看到,发动机扭矩经过液力变矩器,挡位以及主减速比三级放大后传递给半轴.在车辆刚起步的时候,液力变矩器的变矩比为1.99,变速器的一挡速比为5.324,主减速比为2.94,发动机在起步的时候虽不会像电机一样直接爆发出峰值扭矩,但如何将逐步上升的扭矩控制在安全范围以内将是下面研究的重点.

首先在样车上安装扭矩传感器,通过实际测量车辆全油门加速工况,采集半轴驱动扭矩,检验扭矩控制模型是否精准,正确的扭矩模型才能为后面实现精确的扭矩调整打好基础.

通过图4实测结果发现,在驱动半轴扭矩设定为2 500 Nm时,驱动扭矩控制系统可以很好的将最大驱动扭矩限制在2 500 Nm以内,发动机扭矩在此时进入限扭模式,从而避免输出过大扭矩伤害扭矩承受能力较弱的部位,比如差速器、链条或者半轴等关键零件.发动机限扭矩模式也只是在1挡前半段发挥作用,随着发动机转速上升,发动机扭矩本身也在下降,因此,在1挡后期便退出了限扭模式,但恰恰是这最重要的起步阶段决定了车辆的0~100 km/h百公里加速能力.该实验验证了车辆驱动扭矩控制模型的准确性,为后面实现扭矩精准调整打下良好基础.

图4 驱动半轴扭矩实测结果

假设半轴扭矩限值为Taxle,挡位离合器扭矩损失为Tloss,则变速器输入端的扭矩限值Tin为

Tin=Taxle/(Rgain·Rfinal)+Tloss.

(3)

考虑到加速过程中的发动机转速相对于涡轮转速速比变化的影响,则最终用于限制发动机扭矩的扭矩限值Tlimit为

Tlimit={[(Tend-Tstart)·α+Tstart]+NdotJeβ}+Tin,

(4)

α=1-twdog/tramp,

(5)

β=f(nt/ne),

(6)

式中:考虑到车辆加速度变化带来的惯性扭矩的影响,Tstart和Tend分别为变速器输入轴涡轮端在初始挡位和目标挡位的扭矩值;α和β分别为换挡过程中扭矩完成度和速比完成度,介于0~1之间变化;twdog为剩余扭矩变化完成时间;tramp为升挡扭矩变化总时间;nt为变速器输入轴转速;ne为发动机转速;nt/ne为液力变矩器速比;β通过函数f查得,用来修正发动机惯性扭矩的变化;Ndot为发动机转速加速度;Je为发动机惯性扭矩.

图5为系统中扭矩限制控制流程.

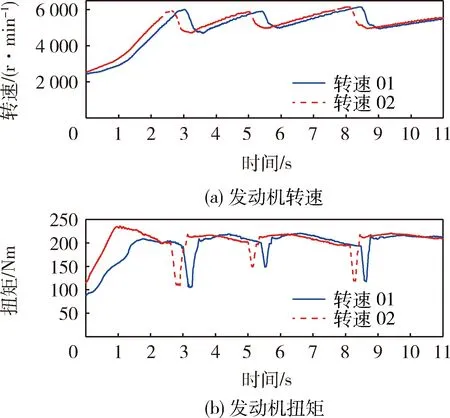

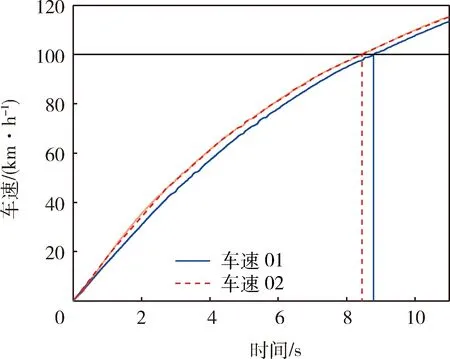

差速器疲劳验证实验分别以的125%,150%以及175%的输入扭矩,通过了持续100万次的疲劳台架实验.为了提升车辆加速性能,在确认硬件承受能力并且优化后,降低变速器扭矩限制,再次对比测试车辆前后的百公里加速能力.图6可以看出将半轴驱动扭矩限值从2 350 Nm增加到2 700 Nm后,1挡前半段的发动机扭矩不再被抑制,到达1~2换挡点转速的时间更少,车辆加速明显更快.从图7可以看出最终百公里加速时间提升了0.34 s.

图5 限扭控制流程

图6 扭矩限制放开前后全油门加速对比

图7 车速对比

4 变速器主油路油压控制

变速器主油路油压控制着内部所有离合器以及相应电磁阀的压力,因此被称为主油路压力,在换挡的过程中,主油压会提供压力确保换挡成功,维持变速器正常运转.在实际控制中,为了确保换挡成功并考虑到硬件差异带来的误差,常常将主油路压力控制的很高,但异常高的压力意味电磁阀工作时保持较大功率,那就带来相应的能耗损失,同时也不利于油耗经济性.

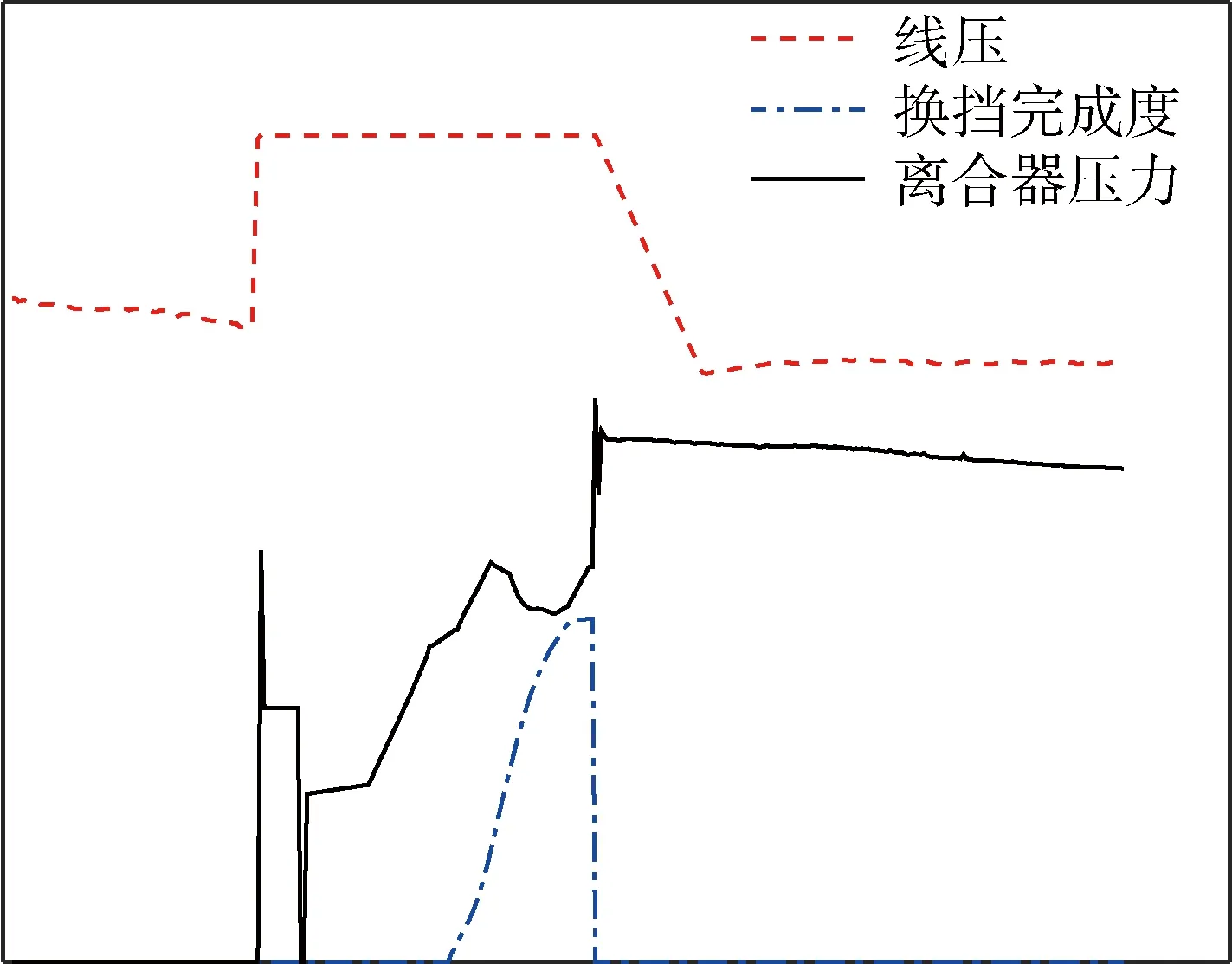

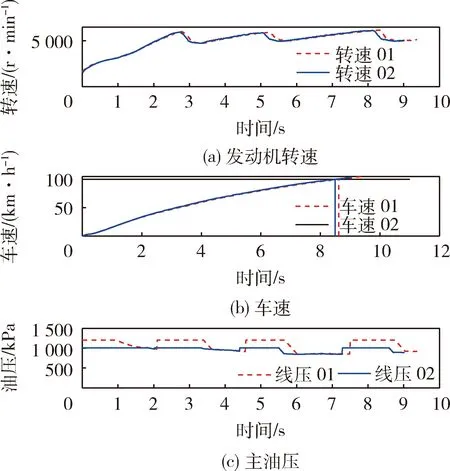

图8为升挡过程中主油压变化示意图.当监测到正在换挡时,主油压会迅速爬升到一个较大压力,保证换挡过程中有足够的压力推动离合器活塞结合到位,在换挡完成度达到100%后主油压又恢复到一个稳定水平.因此,优化升挡过程中过大的主油压,在保证变速器正常换挡以及平稳传递扭矩的前提下,将主油压控制在合理范围,挖掘百公里加速时间提升的机会.非换挡过程中的主油压保持不变.

图8 主油压变化示意图

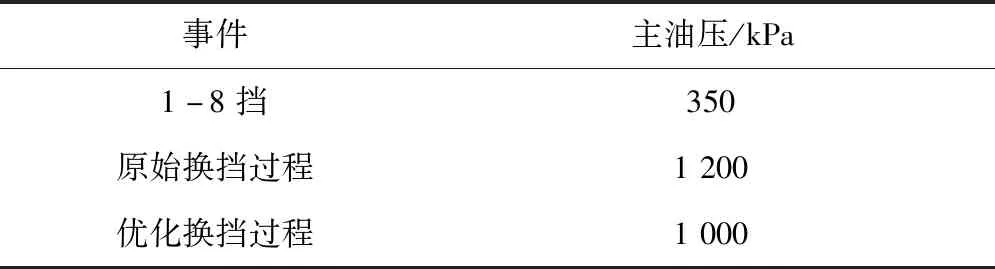

表5为变速器各挡位请求的最低主油压,原始换挡过程主油压以及优化后的换挡过程主油压,相比之下换挡过程中的主油压要远高于挡位保持下的主油压,确保变速器换挡成功.

表5 主油压控制表

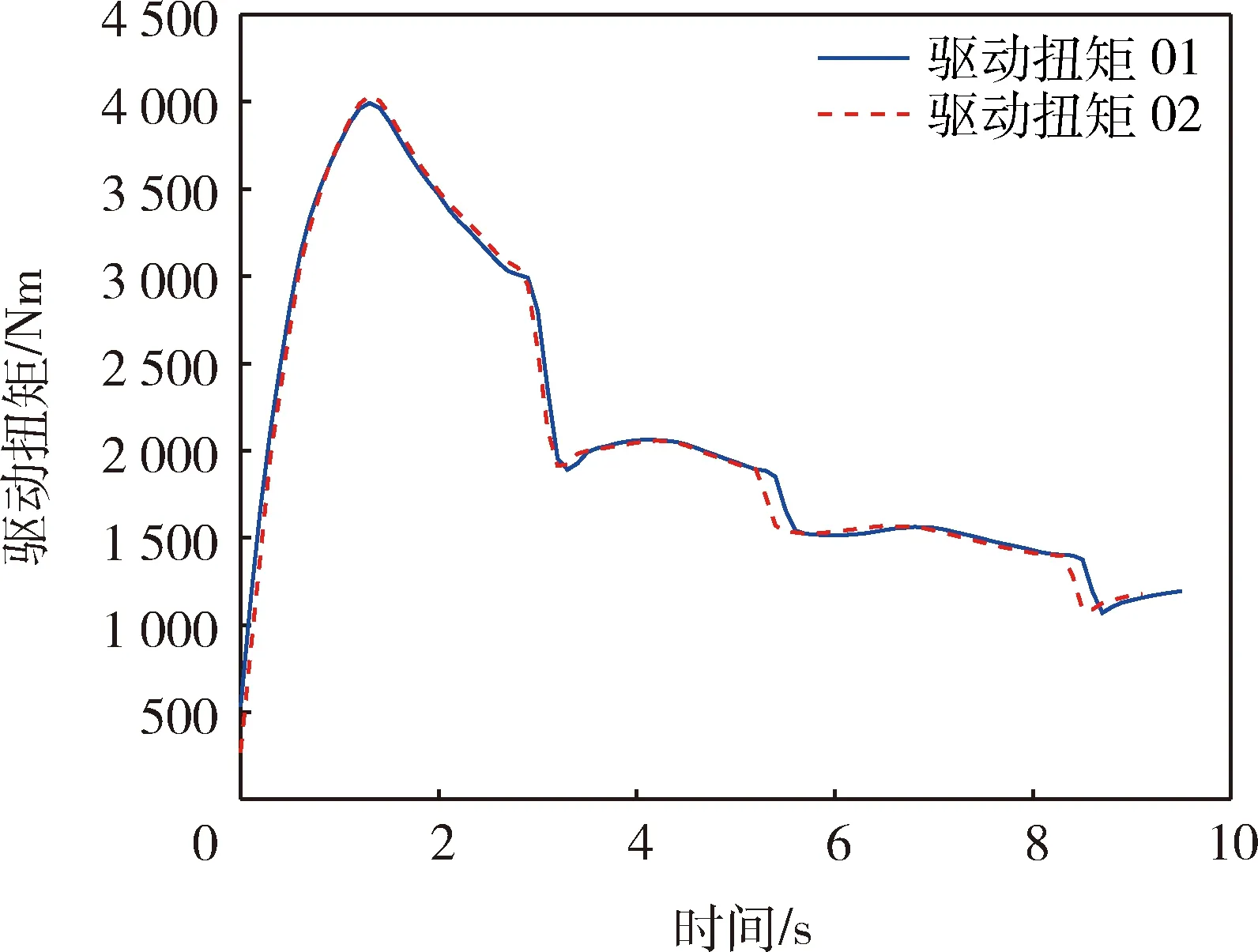

图9为实车验证结果,其中图(c)为升挡过程中主油压曲线,减少线压电磁阀的工作损耗能够提高车辆的百公里加速时间0.12 s.图10显示要达到相同驱动扭矩优化主油压所需的时间更短.相比于优化换挡点和变速器限扭矩等措施,降低主油压虽然没有太多提升,但对于分秒必争的百公里加速测试,已经是难能可贵,值得被挖掘.因此合理的主油压控制在既不影响正常换挡的同时,又能够降低能量损耗,减少扭矩损失,增大驱动扭矩输出,进一步提高车辆加速能力.

图9 主油压优化前后对比

图10 车辆动力特性图

5 结 论

文中分析了涡轮增压发动机外特性以及8速前驱液力式自动变速器基本信息后,分别通过优化全油门升挡点,扭矩限制以及主油路油压并在实车上进行测试对比分析,在安全合理的范围内成功将车辆百公里加速时间提升0.81 s.文中提出的方法在经过测试后通过推出新版动力总成软件刷写到产品控制器中,让客户直接感受到动力提升带来的驾驶体验,无需采用提升燃料号、减少车辆重量以及更改主减速传统比等传统手段,缩短了产品投放周期,减少产品开发成本,具有很大的优势.