客车车身骨架轻量化材料与轻量化设计

2023-01-13吕晓龙

吕晓龙, 梁 爽

(北京福田欧辉新能源汽车有限公司, 北京 102206)

客车轻量化技术主要方法有三种,一是轻量化材料,二是轻量化设计[1],三是轻量化工艺。随着纯电动汽车对轻量化的需求,高强钢用量在不断攀升。高强钢强而稳定的性能、优良的折弯性与表面质量及其完善的成型工艺,也对整车轻量化有着巨大的贡献。铝合金材质的车身虽重量更轻,但成本较高,而高强钢材质在制造成本上的优势明显,且不会影响现有主机厂的制造工艺流程,整车材质使用高强钢将会是纯电动客车的发展趋势。

1 普通钢与高强钢对比分析

选取某10 m纯电动城市客车车型,在结构、零件规格不变的情况下,将车身矩形管由厚度3 mm和2 mm的普通钢替换为厚度为2 mm和1.5 mm的高强钢。通过CAE仿真分析结果可知:

1) 在使用了高强钢之后,模态频率的总体趋势逐渐降低。其中一阶固有频率由7.077 Hz降低到6.977 Hz。

2) 弯曲刚度降低了31.88%,扭转刚度降低了23%。

3) 减重约30%,即如果部分采用高强钢,重量虽然可以大幅度的降低,但刚性也随之降低。因此在后续设计中,要充分考虑结构的优化,不可盲目切换[2-7]以避免刚性下降带来的影响。

2 车身骨架轻量化设计思路

2.1 整车主体框架采用闭环结构

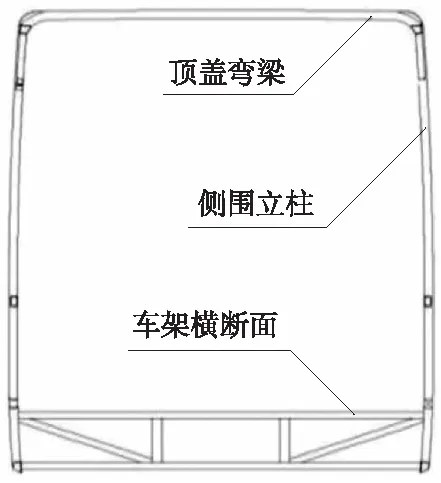

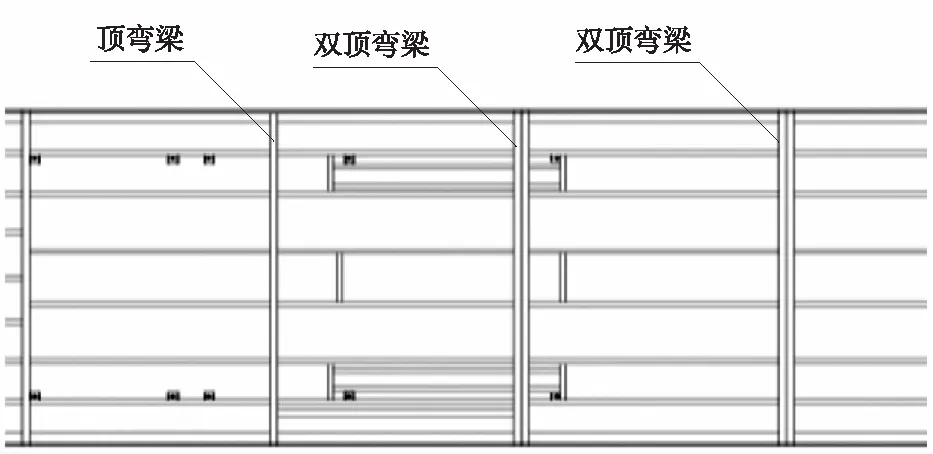

目前客车车身骨架结构基本上都是采用矩形管焊接而成,矩形管件的力学特点是承受拉压载荷的性能强,承受弯扭载荷的性能弱。因此提高骨架的弯扭性能,一般都采用闭环结构[8]。所谓闭环结构,是指整车骨架某一截面上的顶盖弯梁、侧围立柱及车架横断面在同一平面上形成一个完整的闭环状态,如图1所示。此结构不仅可以保证力流传递的连续性,还可以更好地引导力传递,而且闭环结构还能减少因为非闭环结构导致的结构错位而增加的过渡连接零件的使用数量。因此,闭环结构有利于骨架的轻量化设计。

图1 闭环结构骨架截面图

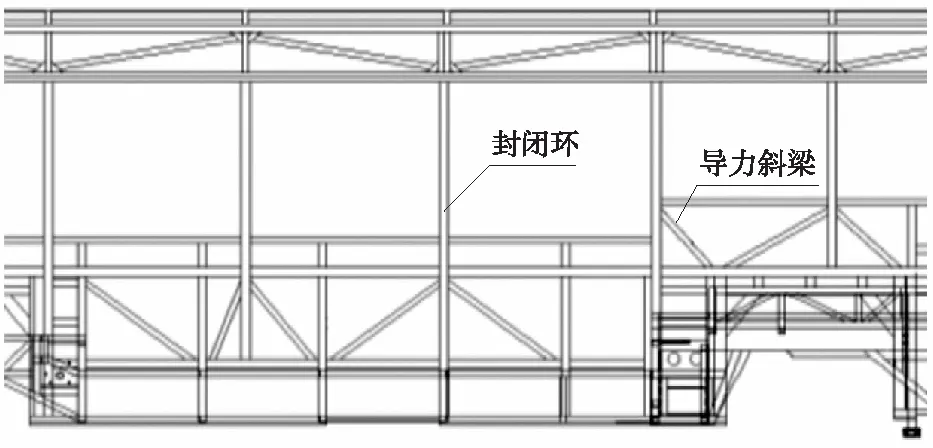

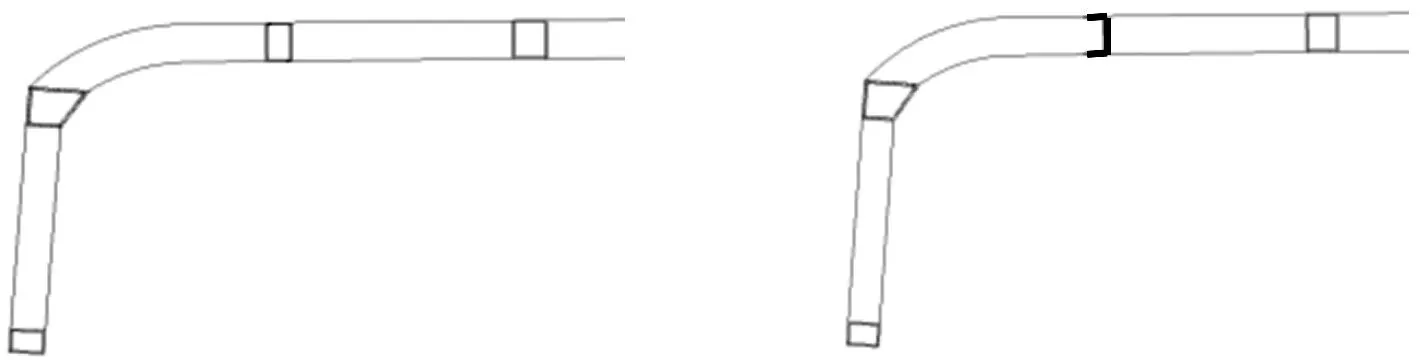

在车身骨架设计中应尽可能多地采用闭环结构,某些位置因结构原因无法形成闭环的也可以通过斜梁连接实现力流的点到点的连通,从而使骨架导力结构更加合理[9],如图2所示。

图2 车身骨架封闭环结构及导力斜梁结构

2.2 总成结构轻量化设计

2.2.1 侧围骨架轻量化设计

侧围骨架总成结构中梁分为主梁和辅梁,其中主梁包括窗立柱、门立柱、裙立柱、顶边梁、中部横梁、底边梁,辅梁即为主梁以外的所有梁。轻量化设计措施如下:

1) 将主梁由厚度为3.0 mm的普通钢材质型钢改成厚度为2.0 mm的高强钢材质型钢,总成可以降重81 kg,减重率达到33.3%。但在整车结构为顶置电池或者顶置气瓶(CNG)时,电池或者气瓶所在区域内的封闭环结构中的主梁(单指窗立柱和裙立柱)仍采用3.0 mm的普通钢材质型钢,以提高局部的结构刚度。

2) 主梁中的门立柱由单管结构(100 mm×40 mm矩形管,管壁厚3.0 mm)改为并管结构(2个50 mm×40 mm矩形管,管壁厚1.5 mm,如图3所示。经CAE分析及整车验证,在整个左右侧围骨架总成减重9 kg的同时强度提高20%、刚度提高10%。

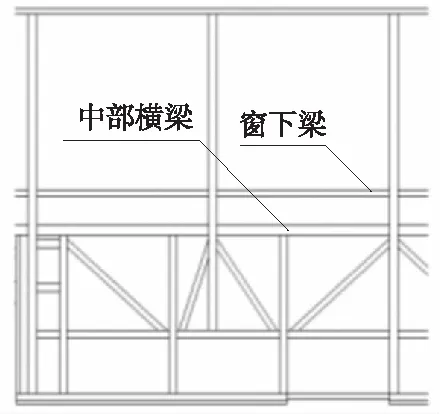

3) 辅梁厚度由2.0 mm的普通钢材质型钢改成厚度为1.5 mm的高强钢材质型钢,总成可以降重33 kg,减重率达到25%。还有一些辅梁可根据功能需求,在不影响功能使用的前提下适当缩小钢材规格,亦可达到降重目的,但局部结构可能需要改变。如图4所示,像窗下梁、斜撑等辅梁钢材规格都减小后,应在窗下梁与中部横梁之间增加连接梁形成类似H型结构,增加局部结构强度及整体刚度,将两者形成一个局部结构环。

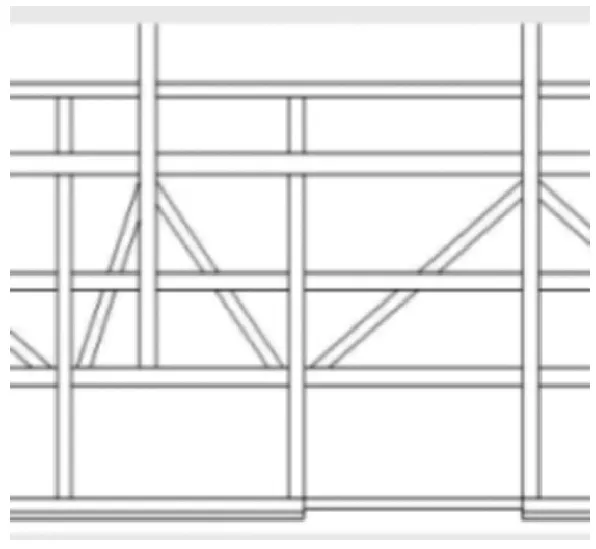

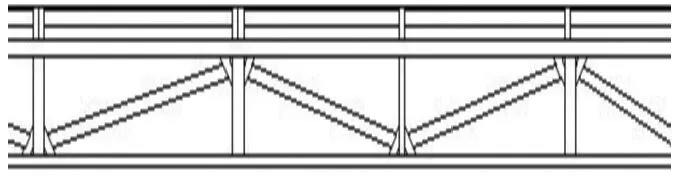

4) 取消一些辅梁臃肿设计。如:避免采用大规格的矩形管,尽量采用满足功能需求的小规格矩形管;尽量减少功能单一的梁重复或叠加使用;骨架的预埋板尺寸满足使用即可,不必设计得过大,特殊情况可以通过设计减重孔等。从图5所示的斜梁和横梁关系可以看出,斜梁被横梁打断,虽然横梁增加了局部强度,但力并没有很好引导出去,这样反而容易造成应力集中。将横梁取消,可以降低重量,总成可以降重14.5 kg。然后将斜梁连成了整体,并对斜梁的连接方式进行优化改进,一端连接在了立柱上,力即得到了有效引导,避免了应力的集中,贯通斜梁结构如图6所示。

图5 斜梁被横梁打断结构

2.2.2 顶盖骨架轻量化设计

顶盖骨架总成结构中的梁分为主梁和辅梁,主梁即顶弯梁,其他结构梁都为辅梁。轻量化设计措施如下:

1) 主梁由厚度为3.0 mm的普通钢材质型钢改成厚度为2.0 mm的高强钢材质型钢,总成可以降重40.5 kg,减重率达到33.3%。但右侧围门立柱位置采用双顶弯梁结构(如图7所示),在整车结构相对较弱的位置形成整车最强的封闭环结构,与侧围骨架中的并管结构相对应,在考虑轻量化的同时保证整体的结构强度,避免产生应力集中现象。

图7 右侧围门立柱位置采用双顶弯梁结构

2) 全部辅梁厚度由2.0 mm的普通钢材质型钢改成厚度为1.5 mm的高强钢材质型钢,总成可以降重32 kg,减重率达到25%。同时将中间的矩形管辅梁改为U型折弯件结构,在保证其功能性没有变化的前提下进行降重设计,总成还可以降重8.5 kg,如图8所示。

(a) 改进前结构 (b) 改进后结构

3) 将多重斜撑(如图9所示)优化成连续斜撑(如图10所示),从结构上可以看出辅梁主要起到连接和支撑作用,而在实际设计过程中其性能其实是过盈的,优化后结构既简洁又不影响结构的稳定性,总成可以降重7 kg。

图9 多重斜撑结构

2.2.3 前后围骨架轻量化设计

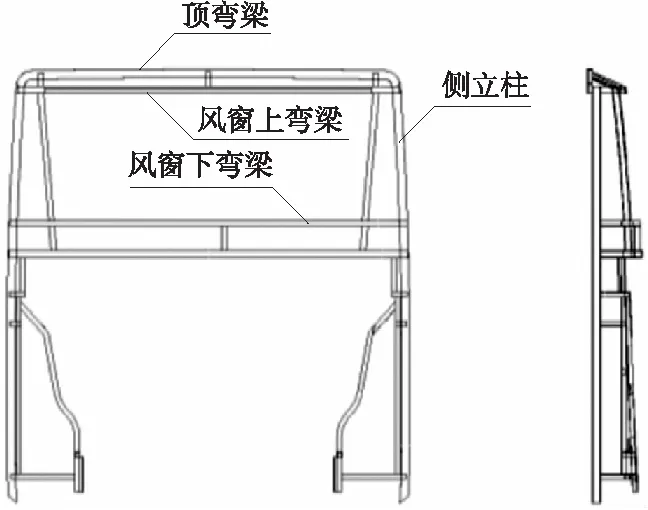

前后围骨架总成结构相对比较简单,主要由顶弯梁、侧立柱(A柱)、风窗上弯梁、风窗下弯梁构成,其中顶弯梁与侧立柱(A柱)形成封闭环结构,风窗上下弯梁与侧立柱(A柱)形成框架结构(前围如图11所示、后围如图12所示),二者形成一个双维度封闭框架结构,其他根据功能需要增加相应辅梁,起到连接、搭接和支撑作用。故轻量化设计主要措施是:在满足使用要求的基础上,结构尺寸均不作改变,只采用1.5 mm厚度矩形管代替2.0 mm厚度的矩形管作为辅梁,前围可以降重1.8 kg,后围可以降重1.2 kg;而主梁选用较大规格的矩形管来保证框架结构的强度与刚度,以满足安全需求。

图11 封闭双维度框架前围结构

图12 封闭双维度框架后围结构

3 结束语

轻量化设计是一个复杂的过程,不仅需要数据模拟的技术支撑,更需要以往的设计经验作为数据依托,而设计的关键是设计思路要清晰,要分清结构中的主、辅梁的设定,主梁是核心,是主要的承载件或承载结构的组成部分,辅梁是起到连接、搭接和支撑作用,只有核心的受力框架结构设计完整,再配合合理的连接,完善的导力结构,才能组合成一个最优的整车骨架结构,做到最大化的轻量化设计。