电动客车永磁电机的高防护性设计

2023-01-13潘岱松

潘岱松

(安徽安凯汽车股份有限公司,合肥 230051)

在电动客车领域,永磁驱动电机作为电动汽车的核心部件,较高的防护能力可为整车带来更高的可靠性。目前对驱动电机的质保期限要求也提高至8年或25万km。因此,降低永磁驱动电机的故障率,进一步实现质保期内零故障免维护,是当前的重要课题和追求目标[1-2]。

据电动客车永磁电机售后市场的不完全统计,常见的故障分为以下几条:电机进水;电机绝缘异常,接线座上端子之间短路;电机轴承损坏,分为过载、密封失效、电腐蚀几种情况;电机输出性能下降。本文针对上述问题,结合驱动电机的技术现状和发展趋势,开展电动客车永磁电机高防护设计的详细探究[3-4]。

1 高防护性设计

1.1 轴端防护设计

永磁驱动电机一般布置在车体后下方,其轴端离地面垂直距离约40~50 cm。若电机轴端没有有效的防护结构,飞溅的泥水沙石会直接堆积在电机输出轴上,电机长期运行旋转,泥沙会侵蚀储油室和油封表面的润滑油脂,加大油封唇口的接触力,使得油封唇口与转轴之间的摩擦力局部加大,导致油封唇口因干磨而损坏,失去了原本的密封能力。

在现有的技术状态下,电机厂为追求电机装配便捷与防护能力之间的平衡,在驱动电机轴端油封外侧安装一个挡水环,挡水环与油封共同形成轴端防护结构,可在一定程度上阻挡泥水进入电机内部。但在途经比较恶劣的路面后仍会有少量泥沙进入油封唇口,带来一定的潜在风险。因此,实现完全防泥沙能力是当前的发展目标,比较可靠的方法是在电机轴端处设计轴向迷宫式密封结构,此方法较适用于客车用驱动电机,其电机轴端的密封效果更佳[5]。

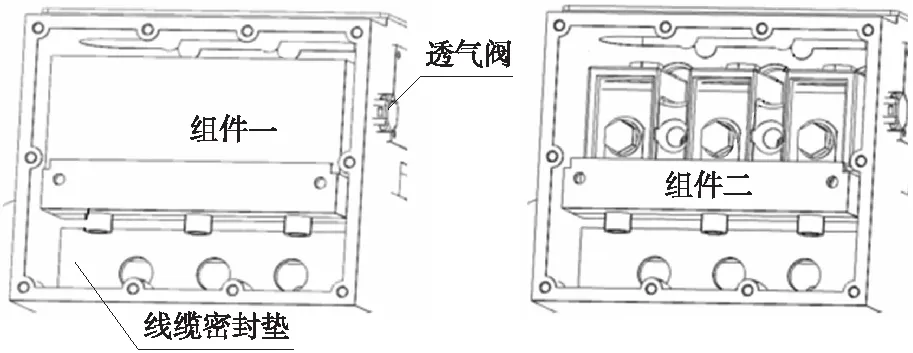

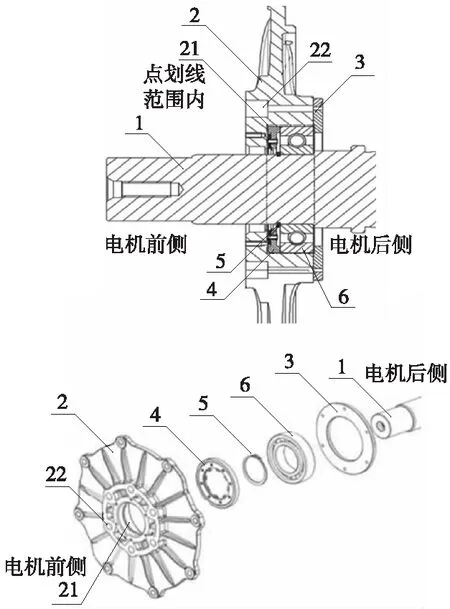

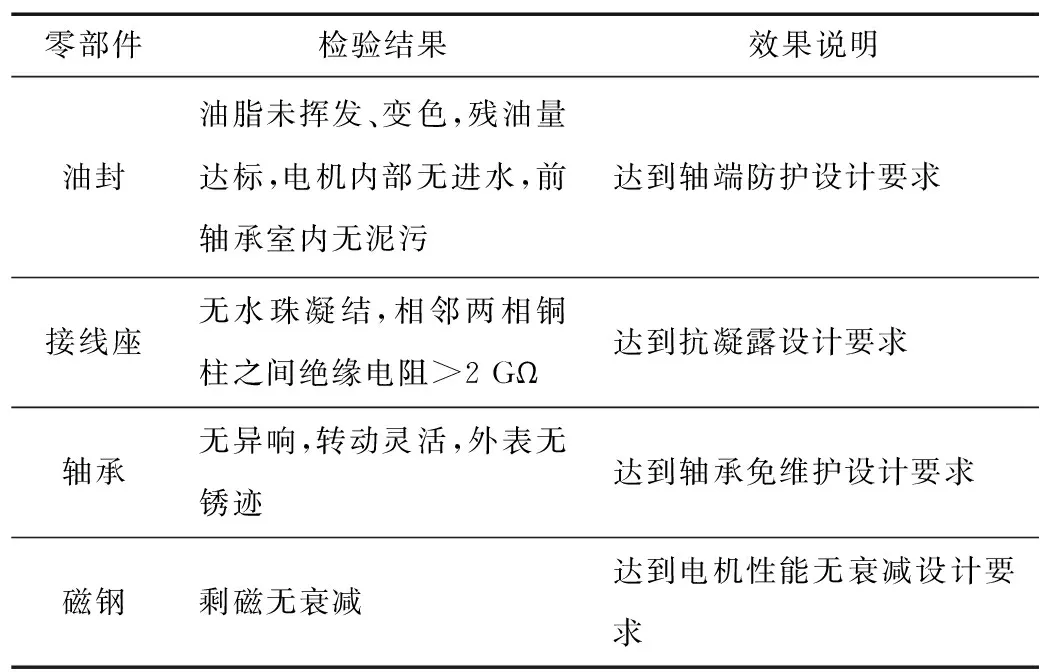

如图1所示,轴向迷宫式密封中的槽内设计值一般根据电机出轴侧轴径D来确定,当D≤50 mm时,a值取0.25~0.4 mm,b值取1~2 mm,当50 mm 图1 传统轴端轴向迷宫密封示意图 这样的迷宫式防护结构本身具备较强的防尘、防水、防泥沙能力,但在电机制造和装配过程中,零部件须单独开模具定制,电机成本也会相应增加,在电机厂大批量给上游整车厂配套供货时,该结构的具体实际应用情况并不多。 针对上述设计中的不足之处,可对传统迷宫式密封结构进行适用性的改进。如图2所示,巧妙利用胀紧套联轴器结构特点,在原先的一道挡水环外侧设计第二道挡水环,形成有效的双层密封挡水环。新增加的外层挡水环不涉及新开模具,外层挡水环最外圈挡板与联轴器之间距离保持在0.5~1 mm,两层挡水环与联轴器内套之间形成了迷宫槽,并且是在轴向和径向两个方向共同组成迷宫式防护设计,再加上原有的油封和储油室,从某种意义上讲,原驱动电机轴端被升级成三级防护结构。改良版的迷宫式防护结构轴端的防泥沙能力得到大幅提升,同时电机装配较为简单,以便有此需求的主机厂进行大量的推广应用。 1-联轴器外套; 2-联轴器内套; 3-外层挡水环;4-内层挡水环; 5-油封; 6-转轴 永磁驱动电机在带负载运行时,内部定转子作为发热源,会导致电机内部空气温度急剧升高,从而产生热蒸气。热蒸气向上涌至电机上方接线盒内,此时热蒸气与接线盒内部环境之间的温差较大,会导致接线座端子上形成冷凝水,使得电机的绝缘阻值降低,从而影响电机正常运行。现实中,部分电机厂为增加抗凝露效果,会简单地在电机接线盒上方采用隔热材料设置隔热层,但当接线盒内涌入大量的热蒸气时,此方法并不能有效地解决接线座上产生露珠的问题。因此,对于客车的驱动电机发展趋势而言,可通过水蒸气的产生、隔绝、排出等多个方面,对电机接线座进行全方位的防护。下文将针对这几个方面采取相应的防护措施。 第一步,为了有效阻止电机内部热源产生的热蒸气快速涌入接线盒内,在驱动电机端盖和接线盒连接处的过线孔上设置线缆密封垫,可大幅延长接线盒内空气温度的上升时间,这里将空气温升时间定义为t,密封垫可使t从0.5 min延长至约3 min。 第二步,在接线盒侧壁的适当位置开孔装配透气阀,用以交换和排出接线盒内涌入的热蒸气,理论上透气量越大效果越好,但考虑到要保证透气薄膜的防水能力,可尝试用理论计算来确定所需的透气量。首先计算接线盒空气温度上升产生的内外压差ΔP,设初始接线盒腔内空气温度为T1,上升后的温度为T2,1个标准大气压差P′约为101 kPa,则计算ΔP的公式如下: ΔP=P′(273+T2)/(273+T1)-P′ (1) 常规情况下,T1取30 ℃,T2取70~75 ℃,计算出ΔP约为14 kPa。此时,再根据式(2)计算此刻压差下需要的透气量A的大小: A=V·(T2-T1)/(273+T1)/t (2) 其中,V为驱动电机内腔和接线盒内腔的体积之和,在V为15 L的情况下,得出透气量A约为700 mL/min,即选取透气量大于700 mL/min(ΔP=14 kPa)的透气阀,可将电机接线盒内的热气有效排出[6]。 第三步,也是最关键的一步,可对接线座进行直接防护,即设计一组抗凝露专用的密封装置,对电机接线座和引出线端子进行隔离密封。如图3所示,这里介绍一种由绝缘隔热材料制作成的组合装置,具体为:接线座被组件一从左、右、上、后4个方位半包围,而组件二由2个相同组配件镜像布置,从前、后、左、右、下5个方位对组件一进行半包围,两个组配件形成的3个圆孔与三相引出线端子尾端形成面接触。因此,组件一和组件二组合在一起对接线座和三相引出线端子头端实现了全密封状态。 图3 接线盒内抗凝露组合装置结构图 在以上几个环节的共同作用下,永磁驱动电机内部产生的热蒸气便无法在接线座和引出线端子上形成冷凝水,电机由此具备了真正的抗凝露能力。 轴承作为电机的主要关键部件之一,通常情况下,制造商大多利用自身经验进行轴承环节的设计,并且比较重视品牌选择和加工精度。而从当下的应用环境来看,还必须从选型、密封防护、电腐蚀防护几个方面入手,以追求更好的轴承耐久性。 轴承设计首先面临的是选型问题,本文从额定动载荷和疲劳寿命之间的关系进行分析。由于常选用的滚动轴承存在轴向和径向载荷,轴侧内部整圈滚珠都处于负荷区,其承载能力的指标即基本额定动载荷C,是指在轴承外圈静止内圈旋转的条件下,额定疲劳寿命能达到100万转时的恒定载荷。设轴承的基本额定寿命为Lh,电机转速为n,当量动载荷为P(这里主要是径向载荷),疲劳寿命系数为fh,速度系数为fn,可根据式(3)~(5)计算出轴承所需的基本额定动载荷C。 fh=fn·C/P (3) fn=(106/500×60n)1/3 (4) Lh=106/60n·(C/P)3 (5) 计算出基本额定动载荷C后,再结合电机轴承室和转轴的关联尺寸大小,即可在轴承手册上选择具体的轴承型号。 电机上常用轴承的外壳具备一定的固体颗粒污染防护能力,但是不能防护液体污染。这里介绍一种简单的接触式密封方式,电机前轴承的装配特点是在轴向方向上轴承外圈分别与端盖和端板接触,在这两个接触面上分别开一个沟槽,沟槽内放置聚乙烯丙烯酸酯材质的橡胶圈。当轴承被锁紧后,外界的液体无法从轴承外圈边缘进入轴承内圈,加上轴端的三级防护设计,可确保轴承内部不受任何固体和液体污染。 另外还有一点需注意,由于电机定转子之间存在电压差会产生高频轴电流,使得轴承内外圈之间的电位差超过1 V以上,可能会击穿轴承油膜而导致轴承电腐蚀。此处提供两种预防方案:一是在轴承档加一层陶瓷材料,在转轴上的轴承档段烧结一层厚度约0.6 mm的陶瓷用以绝缘;二是添加短路电刷,在转轴和轴承室之间加装一组环式电刷,如图4所示,通过电刷造成短路疏导电流,从而保护轴承[7]。 1-转轴; 2-前端盖; 21-轴承室; 22-通孔;3-轴承压板; 4-环式电刷; 5-挡圈; 6-轴承 综合以上做法,可使得永磁驱动电机轴承在全生命周期内具备免维护功能。 永磁电机经过长期运行,会发现有些电机转子总成两端的不锈钢端板存在弱导磁性,转子两端永磁体长时间处于漏磁状态,影响电机的输出扭矩和输出功率。行业内比较普遍的办法是对转子冲片进行调整,即不断优化转子槽型以调整磁路走向而避免漏磁,或是在转子磁钢选型时尽可能选择高牌号的永磁体。而对于永磁电机技术的发展趋势而言,可在结构上对电机转子零部件进行优化[8],以达到性能不衰减的目的。这里提供两种设计思路,如图5所示:一是在转子铁芯和两端端板之间分别增加一层3 mm左右厚度的环氧隔板,环氧隔板本身导磁率几乎为零,可在轴向上有效起到隔磁的作用;二是更改转子端板的加工工艺,即取消车铣等机加工环节,改成用圆板直接抛光工艺,避免端板表面在高温高速旋转环境下被弱磁化而产生磁性,此种方案唯一的缺点是可能造成端板表面的粗糙度比机加工的大,但对转子总成乃至整个电机来说,没有实质性的负影响。 图5 抛光端板和环氧隔板示意图 解决了如何保证永磁电机转子永磁体不发生漏磁退磁的问题后,在正常使用的情况下,对电动客车整车而言,可以达到在质保期内永磁驱动电机性能无衰减的设计目标。 结合以上几点高防护性设计方案,具体采用轴端三级密封结构、抗凝露组合装置以及抛光工艺端板,采用轴承加密封圈和环电刷设计,制作出理论上具备高防护性能的永磁驱动电机。抗凝露、抗退磁和轴承耐久可按照国标中的试验方法在台架上进行验证[9-11]。将25万km的里程进行换算,根据电动客车的的实际运营工况,假设整车平均车速为60 km/h,则等效后总试验时间需要大约174天。每个循环周期按30 min进行,并定义每个阶段的运行时长[12],循环参数见表1。 表1 驱动客车电机台架耐久循环参数表 在可靠性试验前要先对电机的转矩、功率、效率等性能进行初试,也可简化成对永磁电机的反电势进行初始,并在试验结束后进行复试对比。过程中关注绝缘电阻和噪声情况,试验结束后须拆机对电机的关键零部件进行检查。 以一款额定功率80 kW的永磁驱动电机为例,在耐久台架运行25万km后的性能测试结果见表2。拆机检测结果见表3。 表2 驱动电机台架耐久验证性能测试结果 表3 驱动电机台架耐久验证拆机检验结果 如要进一步考验驱动电机轴端的防护能力,建议仍以整车的路试结果作为参考,因为此结果充分还原整车实际工况的复杂环境,包括雨天、水坑、泥泞路面等恶劣情况,可加大这种情况的占比以缩短整个试验周期,加速驱动电机的可靠性耐久验证。 本文针对电动客车永磁驱动电机运行过程中常见的几种易损易失效情况,重点提供了防泥沙、抗凝露、抗退磁、轴承免维护等几种电机高防护设计思路。防护方案均是根据客车用永磁驱动电机的实际运行工况,并结合理论计算分析,有依据性地进行设计,具有较强的实用性和通用性。

1.2 抗凝露设计

1.3 轴承设计

1.4 抗退磁设计

2 耐久性验证

3 结束语