面向柔性机加产线的自动装夹系统研究

2022-11-23余易李波朱文利时光潘军松

余易,李波,,朱文利,时光,潘军松

(1.湖北文理学院机械工程学院,湖北襄阳 441053;2.襄阳华中科技大学先进制造工程研究院技术中心,湖北襄阳 441053)

0 前言

随着市场个性化和竞争加剧,零件制造不仅需满足精度、高效的生产需求,同时又要适应市场多样性、产品经常更新换代的特点。柔性化是现代生产制造的重要特点[1]。为满足自动化生产线的柔性化要求,需设计相应功能的机电一体化装备,其中自动装夹系统是实现自动上下料与装夹的关键设备。自动装夹系统的运动控制、柔性夹具的设计对产线长期工作稳定性和零件质量影响甚大。

文献[2]对夹具进行有限元分析,找出了夹具刚度和强度的薄弱处,并对它进行拓扑优化设计,提高了零件加工精度。文献[3]构建工件-夹具数学模型,采用解析法定量优化夹紧力,降低工件由于接触区域变形而带来的加工误差。文献[4]利用有限元法来预测夹具系统中工件变形。文献[5]利用PLC控制高速空气开关,设计了一个夹紧力可控的柔性夹具。文献[6-8]利用PLC控制实现自动装夹,使夹具柔性化、智能化。文献[9]研发出四倍速机械手对零件进行取放与搬运,上下料精度高,但不具备夹紧功能。文献[10]设计了一个在二维空间里移动的桁架机器人,仅对零件上下料,柔性化低。

但现有研究中,自动装夹系统大多服务于特定机床、固定形状的零件,不适合柔性机加产线,大部分采用工人手动装夹,柔性自动化水平低。针对上述问题,根据加工零件的工艺要求,开展了面向柔性机加产线自动装夹系统研究,设计了三轴龙门运动平台、自动抓取机械手、自动拧紧机械手,并采用IPC-200软PLC进行运动控制与逻辑控制,子母工装满足了多个零件柔性加工的需要,自动拧紧可实现装夹过程的无人化。

1 自动装夹系统整体方案设计

1.1 零件品种与工艺要求

柔性产线需要加工零件品种包括腔体、后盖板、盒体、底板等,图1所示为部分产品示意。不同品种零件加工工艺存在共性,由精铣外形、精铣型腔、钻孔、翻面等工序组成,工艺流程如图2所示。

1.2 整体方案设计

为满足多产品装配柔性化,系统采用子母工装的方式,实现不同工件快速换装。为实现工件的自动夹紧,采用具有扭力测量的自动拧紧机,通过实验方式测算不同零件装夹过程的拧紧力,在装夹过程中,针对零件类别,调用控制程序,实现拧紧过程的无人化。

装夹系统主要包括以下部分:

(1)三轴龙门式运动平台,由3个互相垂直安装的伺服电机组成,起支撑作用并提供X、Y、Z3个方向平移运动;

(2)2个末端执行器,包括自动抓取机械手、自动拧紧机械手,抓取机械手对工件进行抓取搬运,拧紧机械手对夹具上的螺母进行拧紧;

(3)一套夹具控制系统,包括数套柔性随行夹具(子工装)、零点定位系统(母工装),以及对夹具与零点系统进行控制的气动系统。母工装与机床工作台固联,保持零件加工零点不变,为子工装提供快速切换功能;子工装与工件一起组成随行夹具,对不同品种零件进行定位与夹紧。自动装夹系统整体设计框图如图3所示。

1.3 设备选型及要求

表1为自动装夹系统的主要部件。

表1 主要部件选型

自动拧紧机实物如图4所示,外部软PLC通过I/O口控制自动拧紧机启停,实现工件自动拧紧,并基于RS232C通信口进行扭力值、转角值、时间消耗等数据输出,针脚 6/7/8 输出停止、作业中、单步完成、发生错误、合格、不合格等待输入等状态。

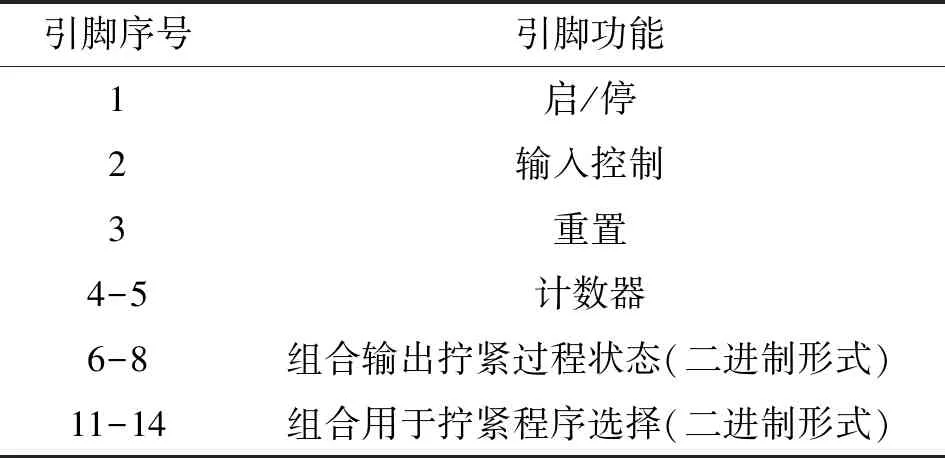

自动拧紧机信号说明表如表2所示。

表2 自动拧紧机信号说明

图5所示为嵌入式软PLC控制系统实物,包括IPC-200及I/O模块。IPC-200承担着采集信息、运动与逻辑控制、中间网关等功能,具有统一独立的编程环境,基于IEC 61131-3与PLCopen的运动控制规范开发。

2 装夹系统机械结构设计

2.1 自动装夹系统整体结构

为解决多品种工件装夹,需要解决工件抓取搬运以及工件定位夹紧问题。

(1)抓取搬运问题。设计一个自动抓取机械手,完成零件在夹具和AGV上的装夹与拆卸。

(2)工件定位夹紧问题。设计柔性随行夹具,以工件底面和两侧面作为定位基准进行定位,以自动拧紧机械手为拧紧动力源,通过螺纹传动、楔块夹紧机构,把拧紧机旋转运动转化成水平运动,形成水平推力,夹紧工件。

自动装夹系统由上料机机台、导向板、导向板支架、电批组件、抓取机械手、转盘、翻转机构、气缸、伺服电机等组成,整体结构如图6所示。

2.2 执行器三维设计

2.2.1 自动抓取机械手

为适应工件在尺寸与形状上的差异化抓取,设计如图7所示的自动抓取执行器,安装在移动Z轴立柱左侧,主要由伺服电机、同步轮与同步带、安装同步带上的皮带压块、与工件直接接触的夹爪、挡块和行程开关组成。

控制夹爪开合程度以适应不同规格的工件,左右爪以相同速度扣底方式对工件进行取放,保证抓取的稳定性。

2.2.2 自动拧紧机械手

为解决不同工件在加工时需要不同拧紧扭矩问题,设计如图8(a)所示的自动拧紧机械手,安装在移动Z轴立柱右侧,主要由一套自动拧紧机、伸缩压杆、气缸组成。自动拧紧机与伸缩压杆同在一个L连接板上,L连接板与气缸固连,实现上下运动。自动拧紧机与柔性夹具拧紧螺母同轴,实现自动拧紧。

图8(b)为快插式供气机构,可自动检测柔性夹具气密性。通过气密性检测,可判断工件在柔性夹具上是否放平、拧紧是否牢靠等问题,并及时报警。

2.3 柔性夹具整体结构设计

为解决不同零件、不同机床间的柔性换装问题,构造高精度气动零点定位系统与柔性随行夹具。零点定位系统由零点定位拉钉、零点定位器组成[11]。柔性随行夹具由通用基准板、专用夹具组成。基准板底部安装统一标准的定位拉钉,其上部安装不同种类的夹具。每一品种工件对应一套专用夹具,以适应不同工件的装夹。

如图9卡瓣工装所示,销钉、基准侧夹具为定位部件,侧推夹具为夹紧部件,以图示尺寸进行夹具安装,完成卡瓣装夹。

夹紧部件结构示意如图10所示。电机旋转动力和扭矩通过螺纹传动传递给主动斜楔,在镜面滑轨上推动滑块,压紧工件,并具有自锁功能,保证夹紧的安全性。

3 装夹系统控制模块设计

3.1 软PLC控制系统硬件组成及架构

针对三轴龙门运动平台运动控制,以IPC-200作为主站,HSV-180UD伺服驱动器作为从站,采用EtherCAT协议进行数字控制。IPC-200作为中间网关对机器人控制系统进行通信接口与协议转换。采集装夹系统传感器信息,由I/O模块输出端控制装夹系统末端执行器与子母工装气动系统,采用结构化文本和连续功能图2种方式实现自动装夹系统功能。系统控制架构如图11所示。

3.2 I/O模块接口分配

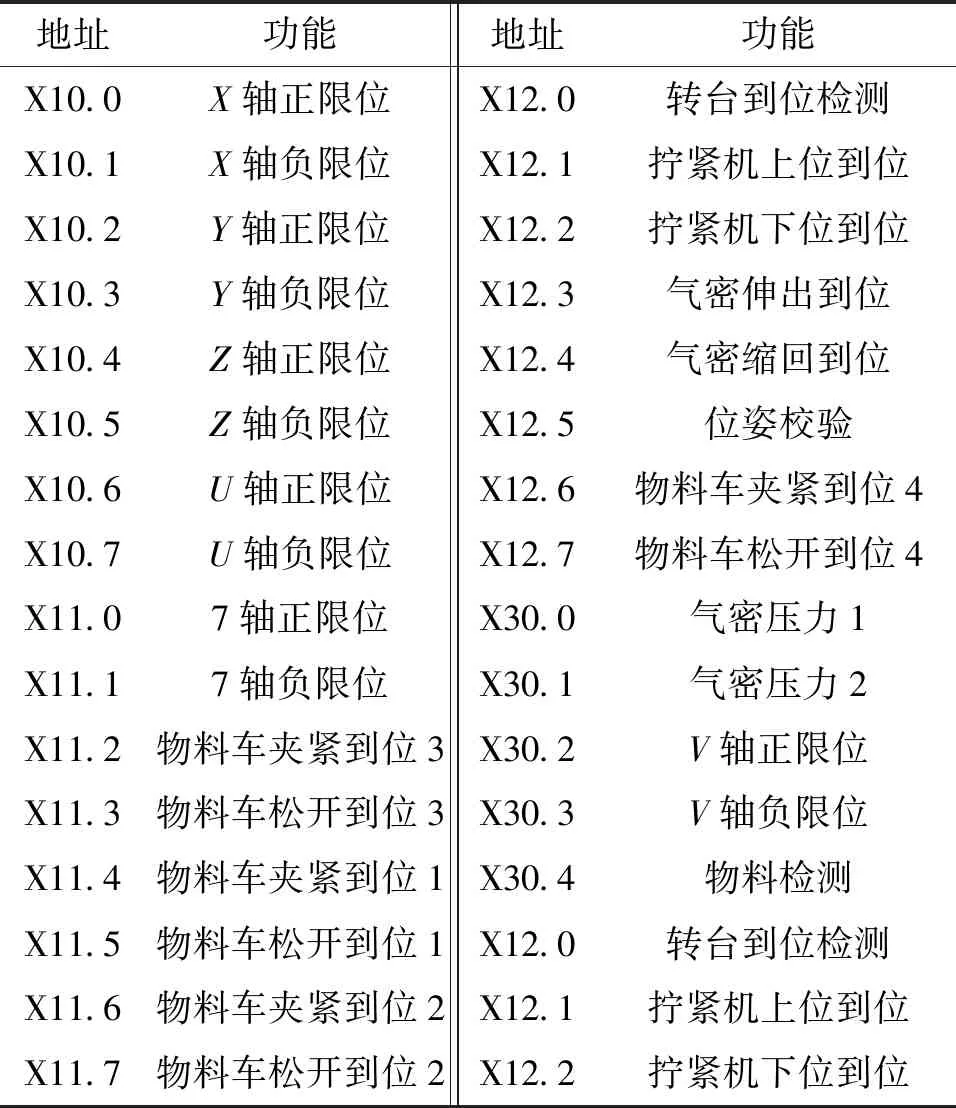

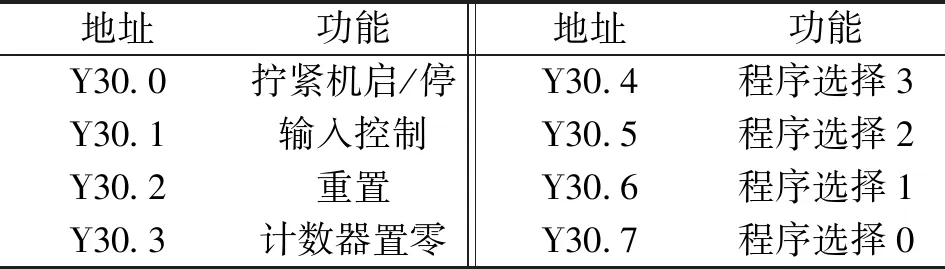

软PLC与硬PLC工作原理一样,通过输入端口采集外界信息,控制程序循环扫描处理,经过输出端口控制外围器件。PLC输入端口和输出端口分配分别如表3、表4所示。

表3 PLC输入端口分配

表4 PLC输出端口分配

3.3 程序设计

IPC-200运动控制对象为自动拧紧机与伺服轴,逻辑控制对象为子母夹具气缸电磁阀,共同完成自动装夹系统定位、抓取、搬运、放置、拧紧、翻转等动作。具体控制流程如图12所示。

3.3.1 自动拧紧机程序设计

为实现自动拧紧,需对拧紧机进行系统设置与程序设置,图13所示分别为拧紧机扭矩监控界面与菜单设置界面。将拧紧作业分为多个作业步骤,每个步骤设置目标扭矩、转速、转向、转角、时间等参数。拧紧程序流程如下:慢速导入螺纹,快速旋入到贴合,慢速高精度拧紧到生产工艺要求的扭矩值,检验扭矩值。对不同工件,使用不同的拧紧扭矩,分别预设一个拧紧程序,经由软PLC I/O口或触摸屏快速调用,切换拧紧扭矩。

软PLC控制拧紧机程序如下:

I_Tighten_State0 :BOOL;//AT%IX31.0 拧紧过程状态信号0

I_Tighten_State1 :BOOL;//AT%IX31.1 拧紧过程状态信号1

I_Tighten_State2 :BOOL;//AT%IX31.2 拧紧过程状态信号2

I_Count_Arrive :BOOL;//AT%IX31.3 计数到达信号

//程序选择

CASE (iProg_Sel) OF

0:

Q_Prog_Select0:=1;

1:

Q_Prog_Select1:=1;

2:

Q_Prog_Select0:=1;

Q_Prog_Select1:=1;

//程序启动

IF (bStart) THEN

gMbus_Input.Tighten_Done:=0;

END_IF

//程序停止

IF (bStop) THEN

bStartCmd:= 0;

bFinished:= 1;

RETURN;

END_IF

3.3.2 伺服轴程序设计

对于伺服轴的控制,须在CoDeSys编程平台设置EtherCAT主从站,在Device设备管理器上将IPC-200配置成EtherCAT现场主站,后安装伺服驱动器的设备描述文件(XML文件),将其配置成从站,在项目树调用EtherCAT_Task主程序。

伺服轴控制核心代码如下:

IF (bStartCmd = TRUE) THEN

pAx^.rPosCmd := rPosCmd;//轴指令位置

pAx^.rSpeedCmd := rSpeedCmd;//轴指令速度

pAx^.bSetMode:= HNCAxis.Hnc_MoveAbs;

ELSEIF

pAx^.bInPosition AND pAx^.pAxis^.fActVelocity =0 AND (pAx^.pAxis^.fActPosition< (rPosCmd+0.3)) AND (pAx^.pAxis^.fActPosition> (rPosCmd-0.3)) THEN //轴移动到位

gMbus_Output.WebCtrl_CMD := 0;//轴定位完成清总控命令

END_IF

4 装夹系统开发及验证

利用CoDeSys可视化编程和HMI开发套件对装夹系统画面组态,供现场操作人员启停设备、更改指令参数,查看伺服轴坐标位置、移动速度等状态信息。应用.NET平台C#语言,在上位机中建立拧紧机串口通信程序,设置串口号、波特率、站地址等相关参数,监控拧紧机扭矩、角度等信息。图14所示为自动装夹系统与拧紧机监控画面。

装夹卡瓣夹具如图15所示,图16所示为自动装夹系统实物,它已在工厂柔性产线投入使用。实践验证,自动装夹系统动作稳定流畅,装夹质量符合厂商要求。

5 总结

面对零件品种差异性、产线设备异构性等特点,以三轴龙门运动平台为骨架,搭载抓取机械手与拧紧机械手,对零件实现个性化抓取与拧紧,构建子母工装,以快换的方式提高零件装夹效率。基于软PLC提出控制方案,设计自动装夹系统运动与逻辑控制程序,利用软PLC的开放性、易通信的特点与机器人、AGV等异构设备进行互联互通,为后续工厂信息化、集成化打下坚实基础。