立铣刀断屑槽对切削性能影响规律试验研究

2022-11-23戴磊刘志刚常文君周宏根李国超钱冬清

戴磊,刘志刚,常文君,周宏根,李国超,钱冬清

(1.江苏科技大学机械工程学院,江苏镇江 212100;2.中国船舶集团有限公司,北京 100097;3.杭州优迈科技有限公司,浙江杭州 310000)

0 前言

随着机械加工工业的快速发展,切削加工作为机械加工的重要环节[1],也受到了更广泛的关注。随着各种工业材料的更新和发展,复合材料、镍基合金、钛合金等具有高性能的材料愈来愈广泛运用于生活。加工对象的多元化,也给切削加工带来了巨大的挑战[2]。

整体式立铣刀因为具有良好的切削加工性能,被广泛应用于船舶制造、航空航天、汽车制造和模具加工等行业,尤其是零件表面较为复杂的高速高精度加工。切削加工过程本质上就是材料去除的过程,而这个过程都是由加工刀具完成的[3]。机械加工刀具性能的优劣,决定加工质量与效率。尤其是在合金材料广泛使用的现代社会,刀具的重要性不言而喻。国际生产工程科学院(CIRP)的一项研究报告指出:对刀具材料进行优化,可以使刀具的最大切削速度在每隔10年就提高1倍左右;对刀具关键结构参数进行优化,刀具的使用寿命每隔10年可以提高2倍左右[4]。因此,依据刀具加工特性,对刀具几何结构参数进行优化,可以有效提升刀具整体加工性能[5]。

在铣刀设计中,断屑的设计与制定是技术难点,也是影响刀具切削性能的重要环节。刀具断屑槽的设计是为了控制切屑折断,其效果将直接影响零件的生产率、加工质量、设备及技术人员的安全[6]。为了能够获得良好的断屑性能,许多专家研究出了很多改善断屑效果的方法和设备,而其中设计断屑槽是最简易、最经济的方法。断屑槽的原理是切屑受冲击、挤压变形后的应变大于或等于材料本身的断裂应变和基于材料的加工硬化原理[7]。设计出合适的断屑槽可对切屑流向、卷曲半径和断屑时间进行有效控制,可以保证加工工件质量、加工效率和精度,还可以控制机床和工件振动、降低切削温度[8]。断屑槽因断屑性能良好,在切削加工中有着不可或缺的作用[9]。

本文作者提出一种以多因素交叉分组试验为基础,能够方便快捷并准确地获取整体式立铣刀切削加工特征参数的析因试验法,旨在避免复杂的解析计算和试验次数的增加,解决铣削加工特征参数选取的问题。该方法直接根据断屑槽在刀具上的不同分布,通过铣削试验获得切削加工过程中具有代表性的特征参数,对特征参数进行处理分析,可为研究断屑槽结构对刀具铣削性能的影响提供参考。

1 试验设计

为研究断屑槽分布数量对于刀具铣削性能的影响,通过铣削试验研究两把断屑槽不同分布的铣刀性能差异。试验所用仪器和刀具如图1所示,试验系统结构如图2所示。

铣削试验在三轴联动立式加工中心VMC-860上进行。试验中,使用瑞士Kistler9129A测力仪实时采集铣削过程中x、y和z方向上的铣削力,整套测力仪主要包括测力台、振动采集装置以及电荷放大器,如图3所示。测力仪的测量范围为±10 kN,精度为0.001 N,采样频率设置为50 kHz。利用Kistler IEPE振动传感器实时采集断屑槽铣刀切削加工中的振动信号。

试验用工件为铝合金Al7050、钛合金TC4以及42CrMo钢3种材料制成。加工时设定铣削轴向切深ap=4 mm不变,采用顺铣、干式切削方式。如图4所示,两把刀具在同一个工件上走刀位置成轴对称分布。每把刀具除第一次走刀切除全部,往后每次走刀均比前一次少进给10 mm,以此保留各工艺参数下的已加工表面。同时,单次切削结束后,利用收纳盒收集切屑用于后续的分析。

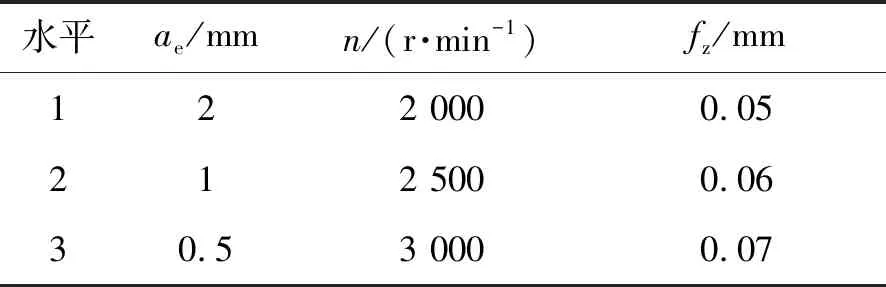

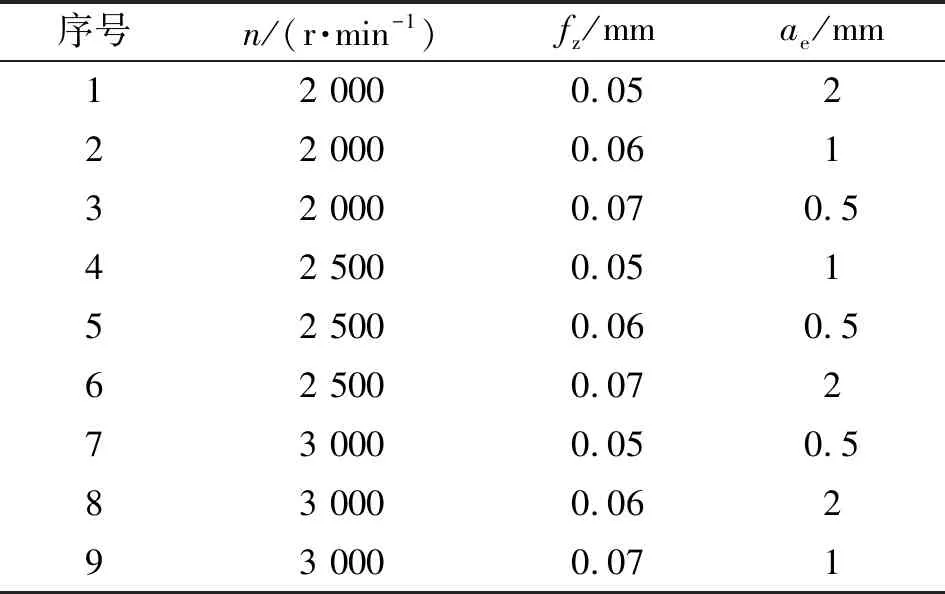

由于对铣削性能的影响因素众多,故采用析因试验方法,分析转速n、每齿进给量fz以及径向切深ae对铣削力和振动的影响。具体因素以及水平设置如表1所示。正交试验表如表2所示。

表1 正交试验因素及水平

表2 正交试验表

2 试验结果及分析

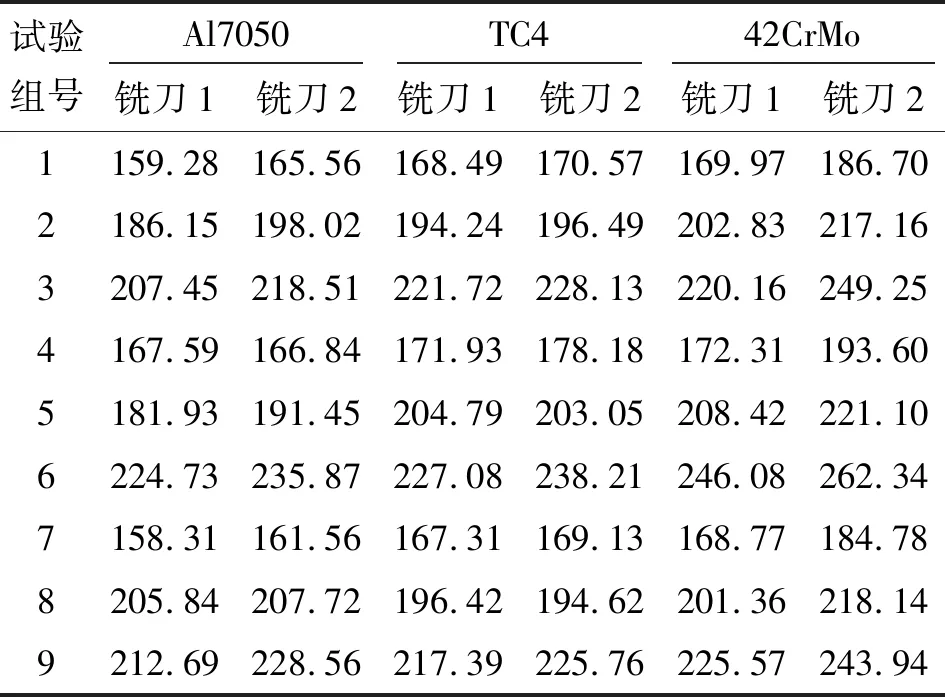

2.1 力信号分析

在Kistler9129A测力仪所采集到的典型铣削力信号数据中取50组峰值求平均值作为该铣削力的样本数值,分为x、y、z3个方向的力,结果如表3—表5所示。可知:两把铣刀在加工42CrMo钢时的铣削力总体上大于铣削铝合金Al7050以及钛合金TC4。这是因为被加工材料硬度高,导致切削时工件的剪切变形抗力增大,故而使得铣削力变大。

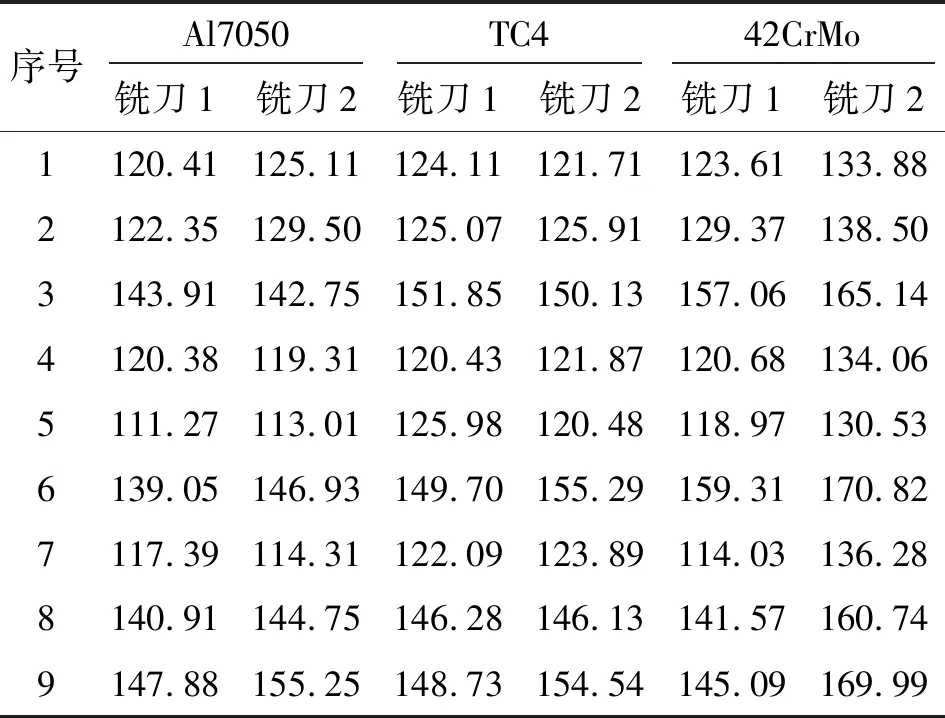

表3 铣削不同材料时x方向的铣削力 单位:N

表4 铣削不同材料时y方向的铣削力 单位:N

表5 铣削不同材料时z方向的铣削力 单位:N

2.2 振动信号分析

实际铣削加工中利用振动传感器采集到的振动信号,会因为加工环境、采集设备参数设置等问题而掺杂了许多无用信号,所以必须对所得数据进行预处理后才能进行有效分析。对于断屑槽铣刀铣削试验所采集到的振动信号,进行无效值剔除、降采样、小波分析降噪这3项预处理操作。

(1)无效值剔除

图5所示为断屑槽铣刀铣削加工铝合金材料Al7050试样时所采集到的振动信号时域波形。图(a)中,a1、a2以及a3段是为了数据完整性,在铣削加工结束后采集的一段时间内的振动信号数据,其中:a1段数据对应切削刚结束时;a2段对应数控加工中心工作台外移,准备收集切屑;a3段对应工作台外移结束后状态稳定区域内采集的数据。故而将a1、a2以及a3段数据作为无效数据剔除。图(b)为剔除无效值以后的振动-时间波形。

(2)降采样

铣削试验中,振动信号采样频率为5 kHz,单次切削后所采集到的数据约为10万个。总体数据量较大,如果将全部数据都用于后续分析,会导致效率低下。同时,传感器采集到的大量冗余数据对于后期分析的准确性无益。本文作者为提高分析效率,在保证反映断屑槽铣刀铣削加工全部信息的前提下,对采集到的原始数据进行降采样操作。降采样比例为1/100,单个信号的数据量缩减到约1 000个。图5(c)所示为图5(b)中数据进行降采样操作后的信号曲线。可以看出降采样以后的数据分布稀疏,但是同样包含加工时间的全部信息,有利于加快后期分析的速度。

(3)小波分解降噪

经过前面两项处理后的振动数据信号已经基本达到使用标准,但是由于铣削加工现场的工作环境以及振动测量系统设备复杂、接线较多等原因,采集到的振动信号中含有大量的噪声信号,会造成信号分析出现偏差,降低分析结果的可信度。

利用传感器采集到的信号数据都是由有效信号和噪声信号叠加而成,所以在信号分析时,通常都要对所得信号进行降噪处理。本文作者利用小波分析法对振动信号进行降噪处理。

在小波分析中,涉及到近似分量和细节分量。其中,近似分量可以反映出信号中的高频信息,而噪声的能量主要集中在小波分析中的细节分量内。小波降噪的主要目标是将高频成分中的噪声过滤掉,同时保留原始信号的真实值,达到降噪的目的。小波降噪的方法主要分为小波分解与重构方法、阈值降噪法和模极大值降噪法等。小波阈值降噪过程如图6所示,降噪效果受到小波基类型、分解层数、阈值规则等参数选择的影响。

采用小波基为“dB5”,分解层数为6 的统一设置,对振动信号进行降采样。降采样处理后的振动信号如图5所示。使用降采样法得到的真实信号效果较好,在进行后续特征提取操作时,准确性可得到保证[12]。

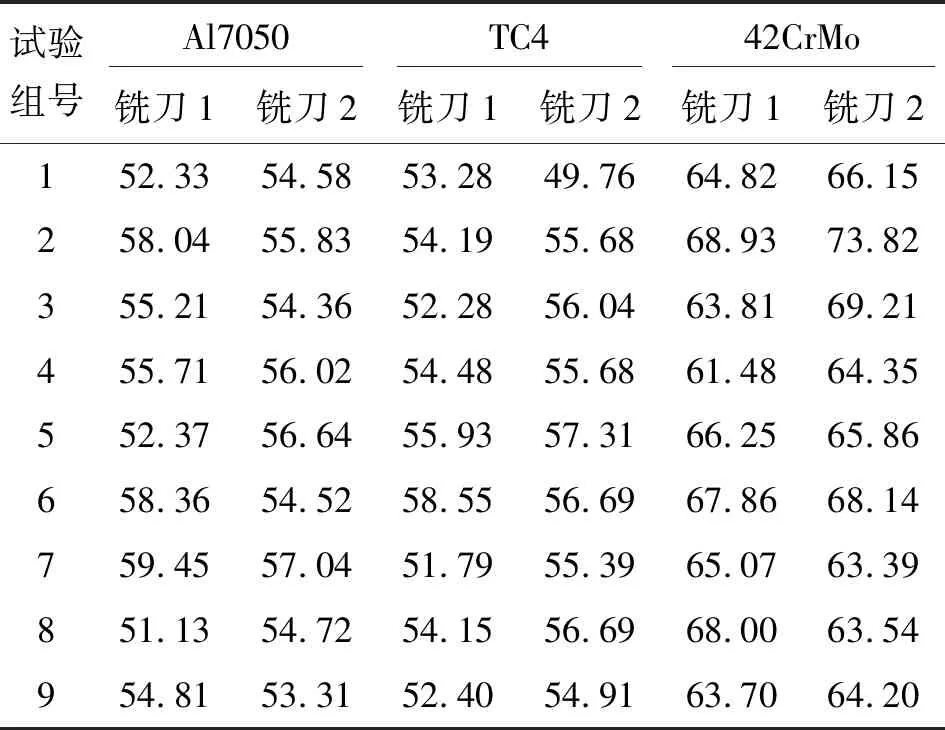

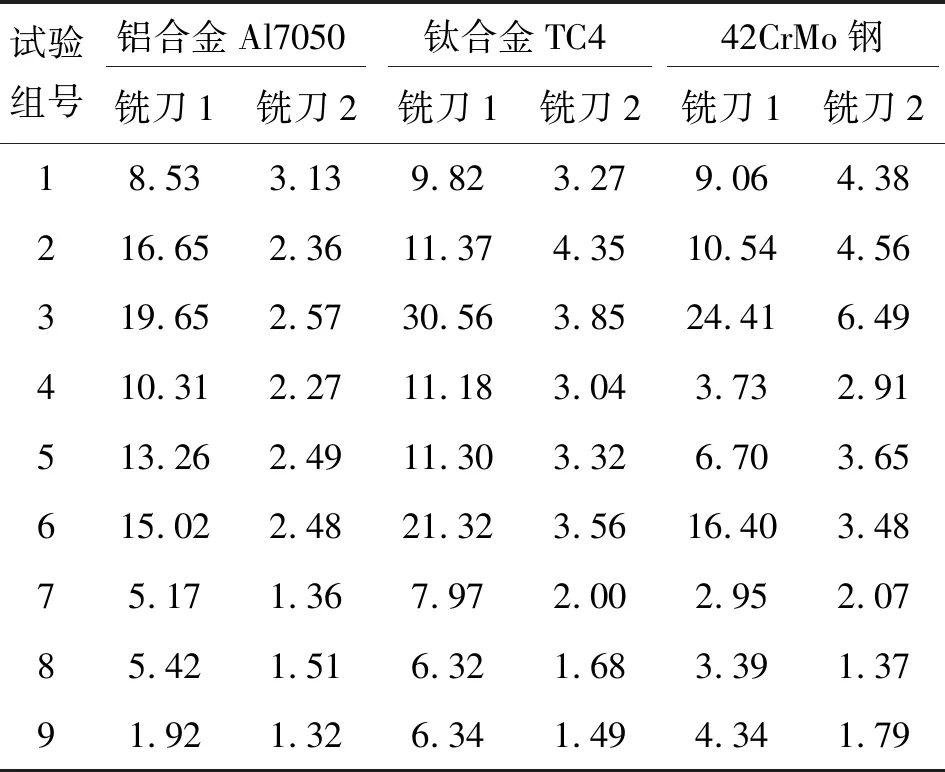

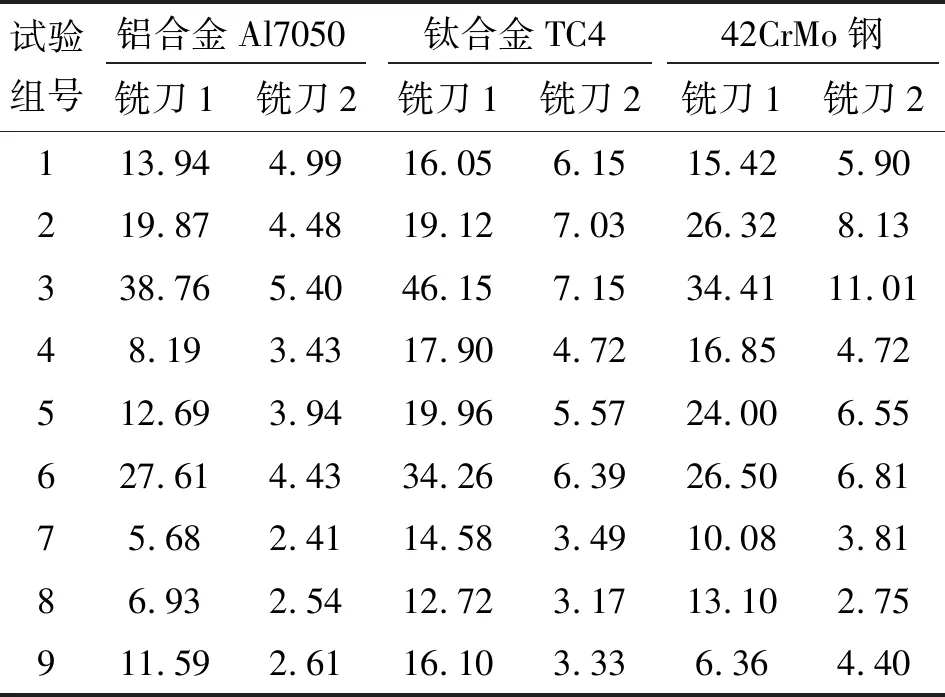

经过处理后得到各加工状态的振动数据如表6、表7所示。

由表6、表7可知:在同样铣削工艺参数下,加工铝合金Al7050、钛合金TC4以及42CrMo钢时,2号铣刀振动均值均小于1号铣刀。这是因为1号铣刀断屑槽数量较多,在加工时,由原本一个完整的刀刃分解成多个短刃进行切削,形成的切屑在刀具轴向上并不连续,刀刃与工件之间的相互挤压和铣削加工的断续性使得切削稳定性较差[13]。同时,刀具开有多个断屑槽,刀刃结构的不完整性对刀具自身力学性能影响较大。2号铣刀因为断屑槽数量较少,切屑连续性较好,故而振动较小。

表6 试验各工况下不同刀具振动幅值均值 单位:m·s-2

表7 试验各工况下不同刀具振动幅值均方根值 单位:m·s-2

2.3 切屑形貌分析

本文作者研究断屑槽铣刀切削性能的差异,切屑是反映刀具切削时状态的重要指标之一。

由图7—图9可知:因为1 号铣刀断屑槽较多,切屑呈现出碎屑状,无法连成片;1号铣刀切削42CrMo钢产生的切屑呈现出灼烧痕迹,切削时温度过高。在切削3种不同材料时,切削铝合金Al7050产生的切屑卷曲半径大于切削钛合金TC4以及切削42CrMo钢时产生的切屑卷曲半径,这是因为铝合金硬度最低。

2.4 已加工表面质量分析

已加工表面质量指的是工件经过加工后的表面层状态,它常常影响工件的使用性能。文中研究两种不同槽型分布数量的断屑槽铣刀切削性能差异,故而铣削加工表面质量也是重要的评价标准之一。铝合金Al7050、钛合金TC4、42CrMo钢材料已加工表面分别如图10—图12所示。

由图10—图12可知:1号铣刀因断屑槽分布较为密集,使得已加工表面留有很多小凸筋,材料去除率较低,表面粗糙度较高;2号铣刀因断屑槽分布稀疏,切削时,后一刀齿可以完整切去前一刀齿未能去除的部分,材料去除量较大,故而没有形成凸筋,表面粗糙度较低;1号铣刀切削时,42CrMo钢已加工表面较铝合金Al7050和钛合金TC4已加工表面粗糙度大;当转速n增加时,42CrMo钢的表面粗糙度降低。这是因为当转速n增大时,切削速度也随之增大,工件的塑性变形较小,从而降低了表面粗糙度。

3 结语

通过Kistler测力仪、Kistler IEPE振动传感器采集两把具有同一结构且分布数量不同的断屑槽铣刀切削过程中的力信号、振动信号,并对已加工工件表面质量进行分析,研究其对于刀具切削性能的影响。

(1)断屑槽布置密集时,对刀具力学性能影响较大,工件已加工表面粗糙度大,材料去除率较低,因此更适合于精度要求不高的粗加工。

(2)断屑分布稀疏时,材料去除量大,表面粗糙度较低。同时刀具切削时振动小,铣削稳定性较好,适合于精度要求较高的半精加工。

当进给量增大时,切削力也随之增大,工件的塑性变形小,工件表面粗糙度较低。故而在文中的研究范围内,对表面质量影响较大的是断屑槽分布和进给量。研究结果可为整体式立铣刀断屑槽结构进一步优化设计提供参考。