电火花线切割轮廓逼近法加工回转件方法研究

2022-11-23王明明王燕青马婷马虎亮杨胜强

王明明, 王燕青, 马婷, 马虎亮, 杨胜强

(1.太原理工大学机械与运载工程学院,山西太原 030024;2.精密加工山西省重点实验室(太原理工大学),山西太原 030024;3.晋西工业集团有限责任公司检验中心,山西太原 030024)

0 前言

电火花线切割加工在硬质合金、钛合金等难加工材料的微细结构或微模具的加工领域具有十分广阔的应用空间[1-2]。目前,回转件加工主要方法为车削或者磨削等传统加工方法[3-4]。传统的加工方法因加工效率高、成本低而被广泛使用,但加工硬质合金、钛合金等材料时,加工效率降低,磨削时加工余量需控制在0.1 mm以内,且需要多次加工,砂轮磨损也较为严重[5];另一方面,在回转件上加工细长沟槽时,传统机械加工方法受限。

电火花车削[6]在加工硬质合金、钛合金等难加工材料时优势较为明显。文中在中走丝电火花线切割机床上搭建主轴旋转系统来实现线切割回转加工[7-8]。目前关于电火花加工回转件的研究中,多以加工微细零件为主。1985年,学者MASUZAWA等[9]提出线电极磨削(Wire Electro-Discharge Grinding,WEDG)方法,加工出微细轴;2003年,哈尔滨工业大学胡富强等[10]设计并研制出了一种分体式的新型WEDG装置,可以稳定地加工出直径15 μm、长径比40以上的微细工具;2015年,上海交通大学梁统生等[11]提出基于轮廓逼近法的回转件线切割加工方法,提供了一种加工回转件的新思路。电火花加工回转件中,主要以微细加工(电火花磨削或者小余量的加工)为主。

本文作者在轮廓逼近法的基础上,通过相应计算及实验探索,改进了加工大余量回转件的工艺方法。定义残差值Δh为粗加工后的余量,得到残差值Δh与边数N的对应关系。边数确定后,针对轮廓逼近提出2种加工方法(恒定角度法和倍数法),理论分析比较2种方法的切割面积,以此得出相对高效的轮廓成型方法。多边形加工完成后,再通过调整加工参数完成后续加工,最后通过钛合金工件的加工进行了工艺方法的验证。

1 工艺方法

1.1 轮廓逼近法原理

轮廓逼近法切割回转件原理如图1所示。粗加工时,工件静止,线电极按设定轨迹加工完成后,工件旋转特定角度,再次进给加工。多次加工后,加工出多边形横截面工件。精加工时,工件回转,线电极切向进给去除剩余加工量,实现圆形截面回转件的加工。

电火花线切割加工回转件步骤如下:

第一步,粗加工。加工过程中工件静止,电极丝沿设定轨迹运动。加工完成后工件旋转特定角度,线电极沿轴向运动实现再次切割,重复加工多次后毛坯大部分材料被去除,工件横截面为外接于圆的多边形。粗加工目的为蚀除大部分加工量,为后续修整提供基础。

第二步,半精加工。先通过线电极低速进给,工件低速回转,多次加工后,逐渐提高工件转速加工,最终实现多边形棱边的去除。

第三步,精加工。进一步提高工件转速,线电极低速进给,修改放电加工参数,通过降低脉宽、丝速、增大脉间等方式达到加工要求。

1.2 研究内容

在轮廓逼近法中,当加工工件尺寸不同时,多边形边数的确定尚未有明确理论依据,且多边形边数的选择对加工状态的影响、多种轮廓成型方法的加工面积未有详细研究。因此,文中在轮廓逼近法基础上对加工过程参数选择进行优化,研究内容:

(1)分析了多边形边数的选取问题;

(2)多边形轮廓切割路径优化及切割面积计算;

(3)粗、精加工工艺参数优化。

2 粗加工加工过程优化

电火花加工大余量回转件离不开一种高效的加工方法。作者通过对轮廓逼近法切割面积计算公式的推导,比较了不同方法下的切割面积,并得到较小切割面积、较高效的加工方法。

2.1 多边形边数确定

轮廓逼近法中的多边形选择可以是普通的多边形,也可以是正多边形。选用正多边形是因为正多边形中心角确定。

粗加工过程以去除大部分加工余量为目的,减小后续回转加工的材料去除量。因此粗加工应尽可能减小残差Δh,如图2所示,其数值为多边形端点到中心的距离R与目标圆的理论半径r的差值。多边形边数越多,残差值越小越接近圆,半精加工、精加工加工余量减小,但这样会使粗加工切割次数增多,切割面积增大。而如果残差值Δh偏大,后续精加工余量增大,加工时间增大,加工效率降低,因此粗加工中需要将残差Δh控制在合理范围内。

利用公式(1)可以计算残差值Δh,残差值确定后,多边形的边数也随即确定。

(1)

多边形边数确定后,还需要确定多边形的加工顺序,2种加工顺序如图3所示。

恒定角度法:第一次切割完成后,线电极回到原点,工件转360°/N,按原轨迹进给,加工N次后得到正N边形。此加工方法每次旋转角度相同,最后一次进给后多边形成型。图3(a)所示为八边形切割过程示意。

倍数法:先切割边数较少的多边形,如n边形,再切割倍数边形,即2n、4n、8n等。如果取三次倍数切割正N边形,即第一次切割N/4边形,第二次切割N/2边形,第三次切割N边形。图3(b)所示为切割八边形工件示意,首先切割四边形,然后再4次切割得到八边形工件。

2.2 切割面积比较

恒定角度法和倍数法皆可完成多边形切割,且总切割次数相等,但2种切割方法切割面积不同。切割过程中,加工面积可分为工件轴线方向的切割面积与工件径向方向的切割面积。

2.2.1 径向切割面积比较

如图4所示,径向方向的加工面积在工件尺寸相同的条件下,2种方法的加工面积相等,即SR1=SR2。其中:SR1为恒定角度法径向切割面积,SR2为倍数法径向切割面积。

2.2.2 轴向切割面积比较

切割加工中轴向切割厚度相等,因此,可以通过比较横截面内切割线的长度比较轴向切割面积。

(1)恒定角度法:切割线依据长度不同分为3种类型,以图3(a)所示多边形加工为例。分别为L1、L2—L7、L8。其中L1长度最长,L2—L7长度次之,但每条长度相等;L8切割线与L1切割线交叉,长度最小,且第3种情况当N较大时边个数不止一个。计算加工正N边形时切割长度如图5所示。第一刀切割完成对应弦的圆心角的一半:β=arccos(r/R),正N边形中心角:α=360°/N,设当前加工的边序数为n。

第一刀切割长度为定值,根据公式(2)可得该情况切割长度L1。设γ为切割长度相同的边数,由图5可知:当γ条边加工完成后,下一次加工时加工痕迹上两点(点A、点B)对应的圆心角∠AOB<α,此处采用一个取整函数对边数γ的值进行确定:γ=N-N×β/360°-1,根据公式(2)可得此情况切割长度L2-Lγ。加工到最后几刀时,切割长度逐渐变小,此情况边数为:N-γ-1。由公式(2)可得切割长度Lγ-LN。

(2)

因此恒定角度法总加工长度为

(2)倍数法:以三次倍数为例。加工正N/4边形时,根据工件尺寸的不同,加工情况也有所不同,区别主要是最后一条边的切割长度不同。图6所示为倍数法切割长度计算示意。

加工的正N/4边形中心角的一半αN/4=180°/N,若αN/4≥β,切割正N/4边形时,每次切割的横截面的加工长度(L1)都相同,相反,若αN/4<β,则切割长度会有不同。

①若αN/4≥β,则正N/4边形横截面所需加工长度为

(3)

②若αN/4<β,则正N/4边形横截面所需加工长度为

(4)

式中:αN/4=180°/N为正N/4边形对应中心角的一半。

正N/2边形横截面所需加工长度为

LN/2=r×tanαN/2×N/2

(5)

式中:αN/2=360°/N为正N/2边形对应中心角的一半。

正N边形横截面所需加工长度为

LN=r×tanαN×N

(6)

式中:αN=720°/N为正N边形对应圆心角的一半,总加工长度为L=LN/4+LN/2+LN。

2.3 加工方法比较

正多边形边数N主要由粗加工的残差Δh确定。当Δh确定后,待切割加工的多边形边数N也随之确定,进而也可计算切割加工面积。较小切割加工面积易于实现回转件加工效率的提升,从而可以基于切割面积的比较确定一种较为高效的成型方法。

工件直径70 mm,回转件目标直径60 mm条件下,残差Δh随多边形边数N变化曲线如图7所示。可以看出:多边形边数较小时,残差值较大,随着边数N的增大,残差值逐渐减小,当N>32后,变化逐渐趋于平缓。

以多边形边数N=32为例,残差值Δh随着目标直径的变化规律可由公式(1)计算获得,残差值与工件目标直径成正比。工件目标直径越大,残差值Δh越大,两者呈正相关变化趋势。

工件直径70 mm,工件目标直径60 mm,待加工回转件厚度10 mm时,切割面积随多边形边数的变化曲线如图8(a)所示。当边数较小时,2种加工方法的加工面积差值较小,边数越多,差值越大;2种加工方法切割面积皆随着多边形边数N的增加而增加。但是恒定角度法加工面积的增大趋势更明显。

当多边形边数N=32时,不同目标直径下的切割面积随半径的变化规律如图8(b)所示,当直径较小时,2种方法的加工面积差值较明显。

恒定角度法中每次切割都会切割外圆轮廓处,造成每次切割冗余之处较多。相比之下,倍数法切割面积较小,有利于减少加工时间,因此,选用倍数法作为粗加工的加工策略。

3 实验研究

3.1 实验条件

实验装置基于DK7732ZAA数控中走丝电火花线切割机床搭建,工件回转主轴系统[如图9(a)所示]安装于机床工作台上,主轴系统由主轴电机经同步带传动带动工件回转,通过电机驱动器控制工件回转角度及精加工中主轴转速。工件材料为TC4,工件直径60 mm、厚度6 mm。待加工工件主要尺寸如图9(b)所示。

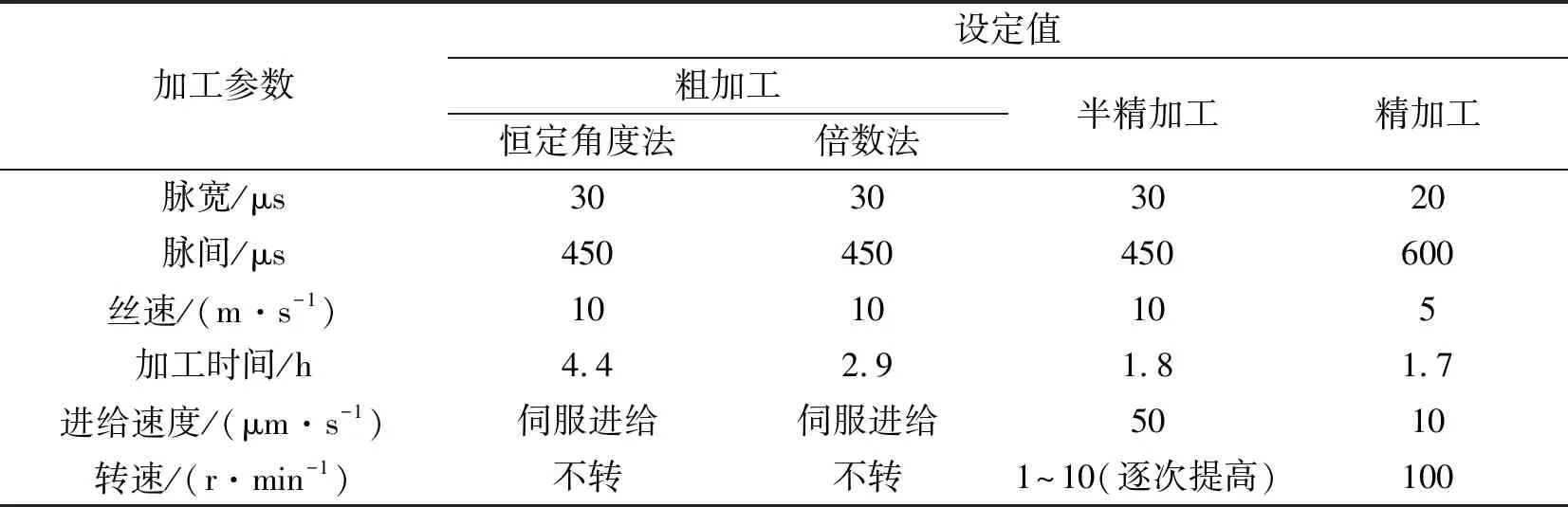

加工参数列于表1中。粗加工时采用较大的电参数进行加工,电极丝进给不设限速;半精加工通过逐步提高工件转速,达到消除棱边的效果,进给速度限制在较低值;精加工通过调整放电参数、转速等,达到高的尺寸精度。

表1 加工参数设定

3.2 实验过程

首先进行了不同残差Δh对加工过程影响的实验研究。研究发现:当Δh>1 mm时,多边形棱边去除效率较低。这主要是因为Δh越大,需要去除的加工余量越大,工件回转加工时,无法保证每处棱边都能加工掉,因而需要多次进给,才能实现棱边材料去除。半精加工中电流变化较大,加工中短路情况较多,不利于后续加工,需要将主轴转速限制得较低才能正常加工。当Δh<0.5 mm时,需要去除的加工余量较小,加工较为顺利。因此,此实验以Δh=0.2 mm进行方案设计。毛坯尺寸为φ70 mm,目标圆尺寸为φ60 mm,粗加工边数N=32。各阶段加工过程所用参数见表1。

3.3 实验结果分析

比较粗加工2种方法的加工时间,倍数法加工时间明显少于恒定角度法,加工时间可减少约34%。

每一阶段加工完成后,在线测量径向圆跳动。测量仪器为基恩士超高速,高精度CMOS激光位移传感器LK-G5000系列。传感器头型号为LK-H022K,线性度±0.02%F.S.(F.S.=6 mm),重复精度达0.02 μm,最小采样周期2.55 μs。

粗加工的时间较长,这是因为粗加工蚀除的毛坯材料较多。粗加工后残差Δh在±0.2 mm左右,如图10(a)所示,与理论计算值一致。

半精加工主要是消除棱边,通过调节不同转速达到快速去除棱边的效果。半精加工完成后,径向圆跳动约为±25 μm,如图10(b)所示。说明棱边消除效果明显,多边形轮廓逐渐趋于圆轮廓。

精加工主要起磨削作用,达到理想的加工效果。精加工完成后,测得径向圆跳动在±10 μm内,如图10(c)所示。这是因为调整工艺参数后,电火花加工起到了磨削回转件的作用。

加工完成后,回转件如图11所示。实验结果表明:随着加工的进行,工件轮廓逐渐逼近圆,验证了此工艺方法的可行性。加工放电区域呈现蓝紫色,这是因为火花放电靠释放大量热能来蚀除材料,而钛金属在600 ℃加热时呈现蓝紫色。

4 结论

通过文中研究可以获得如下结论:

(1)多边形的加工顺序不同会对加工效率造成影响,加工顺序为正N/4边形、正N/2边形、正N边形,比直接加工为正N边形加工面积更少,效率更高。

(2)采用多边形逼近圆轨迹加工回转件时,粗加工中多边形的残差值Δh小于0.5 mm时,较有利于保证半精加工、精加工过程的顺利进行。

(3)去除棱边时,工件表面会出现条纹现象;增大转速后,棱边去除效率提高。

(4)相同加工条件下,采用倍数法的切割面积小于采用恒定角度法的切割面积,可大幅度减少切割时间。

通过文中研究,提供了一种难切削导电材料的回转件较高效加工方法,对于拓宽难加工材料的加工方法具有重要意义。