基于机械手的复杂锻件毛坯自适应装夹技术的研究与应用

2022-11-23屈新河李建伟郭跃东余维

屈新河,李建伟,郭跃东,余维

(1.北京航空航天大学机械工程及自动化学院, 北京 100191;2.昌河飞机工业(集团)有限责任公司,江西景德镇 333000;3.陆装驻景德镇地区航空军代室,江西景德镇 333000)

0 前言

模锻件优异的综合性能备受船舶、汽车、航天、航天等领域青睐,广泛应用在易受冲击、变载、疲劳性能要求高的重要场合,它直接关系到产品的整体性能,如:汽车传动轴、直升机的桨毂零件、坦克的炮筒、飞机的起落架等。模锻件的共性是:成型后的毛坯与最终产品结构基本接近,且一致性较差。对后续机械加工造成一定的困难,按理论状态加工,频繁出现加工部位余量不足、非加工表面到加工表面尺寸不符、加工后零件质量不符等问题,导致产品加工合格率不足10%。因此,为解决复杂锻件毛坯难以上数控加工这一共性难题,目前主要有2种工艺:一种是手工划线+普通设备;另一种是数字成型+五轴设备,以上2种工艺都存在不足。前者存在效率低,误差大,质量风险高,且对技能要求高,无法适应大批量生产;后者加工时必须要通过五轴设备摆轴来适应毛坯装夹后的姿态,成本投入较大(一台中型五轴设备400万以上),且只是适用铣削加工。针对上述问题,提出一种复杂锻件毛坯自适应装夹技术,弥补上述2种工艺的不足。

1 总体思路

利用机械手抓住毛坯,通过扫描或拍照等方式对当前毛坯进行轮廓感知,形成毛坯外形实际数模[1],并使之与毛坯理论数模进行最佳匹配,从而得出当前毛坯沿工件坐标系所需的调整量,实现毛坯自适应定位。机械手沿调整好的姿态平移至浇铸容器中,向该容器注入液态低熔点合金,直至冷却凝固,实现自适应夹紧。最终实现基于机械手的复杂锻件毛坯自适应装夹技术整体突破。

上述思路中涉及到机器人应用技术、三维数字成型技术、关节臂测量技术、图像最佳拟合技术、异构材质金属结合力技术等,机器人应用技术主要难点是机械坐标系与工具坐标系在工件坐标系重合;三维数字成型技术较为成熟的主要有扫描、拍照等;关节臂测量技术主要用于构建测量点、测量基准面等[2],成熟稳定;图像最佳拟合技术主要运用成熟的图像最佳匹配软件(PolyWorks软件);异构材质金属结合力技术主要难点是结合力是否能够承受切削抗力。技术路线如图1所示。

2 机械手调姿坐标系的构建

2.1 机械手初始坐标系及调姿坐标系分布

针对复杂锻件毛坯一致性差的问题,拟通过对实际毛坯轮廓分析,余量合理分配,寻求加工时的最佳姿态。为实现以上要求,通过机械来调整锻件毛坯使之达到加工时最佳姿态。以酷卡机械手为例,其各轴运动方式和机械坐标系(B)、工具坐标(T)两者坐标重合,沿工具坐标系调整,可达到最佳状态。重复定位精度约±0.06 mm,绝对定位精度不确定,依据它所在的转动空间范围及各运动轴的舒适度,有时可达到±3 mm。

针对半闭环机械手一次调整想得到最佳精度的需求,前提是机械手调姿范围越小越好。此过程中,做法是让机械手机械坐标B0和工具坐标T0通过旋转和平移使之达到理论调整坐标W0(理论毛坯大致几何中心),而旋转后,B0变成B1和工具坐标T0变成T1,即B0坐标系到W0坐标系的3个旋转量XA1、XB1、XC1和3个移动量TX1、TY1、TZ1,T0坐标系到W0坐标系的3个旋转量XA2、XB2、XC2和3个移动量TX2、TY2、TZ2如图2所示。

2.2 机械手机械坐标系B0和T0的构建

利用关节臂测量出机械手T0坐标系原点(法兰盘端面与圆柱轴线的交点)的3个位置,Q1(X21,Y21,Z21)、Q2(X22,Y22,Z22)、Q3(X23,Y23,Z23),该值是相对关键臂的机械坐标系。测量点的同时,从机械手示教器中依次记录每一个点坐标,P1(X11,Y11,Z11)、P2(X12,Y12,Z12)、P3(X13,Y13,Z13),该值是相对机械手的机械坐标系。将后者3个点输入到前者测量三点环境中,并作为理论点,此时,理论点与对应的测量点不重合,但是机械手的机械坐标系与关键臂的机械坐标系重合,而最终显示关键臂的机械坐标系(机械手的机械坐标系默认不显示),机械手的机械坐标转换如图3所示。此时利用软件的最佳拟合功能,测量点和理论点进行最佳匹配(对应点重合)[3],此时,关键臂的机械坐标系进行了旋转和平移,与默认机械手的机械坐标系所在位置重合,在此环境下,关节臂所测量出来的任何位置均是相对机械手机械坐标系,以此构建机械手机械坐标系B0。

用关节臂测量机械手第六轴法兰盘基准孔、辅助基准孔及端面,通过一面两孔建立一个坐标系,该坐标系是机械手的工具坐标系T0。

2.3 机械手的机械坐标系B1的构建

为确定该空间位置,准备具有定位和夹紧功能的支撑平台,具有3个相互垂直基准面的浇铸容器。浇铸容器固定安装支撑平台上,锻件毛坯连接固定在毛坯夹持机构上,机械手夹持该机构,机械手运动带动毛坯到达浇铸容器上方某一固定位置。在2.2节关节臂的机械坐标系与机械手的机械坐标系重合环境下,测量浇铸容器的3个基准面,在测量系统中构建了机械手的机械坐标系下浇铸容器的实际位置,输出并命名为数模A。在CAD软件中构造一个理论浇铸容器和毛坯数模(该数模的世界坐标系在毛坯数模的大致几何中心,即W0),输出并命名为数模B。将数模A作为测量值,数模B作为理论值分别导入PolyWorks软件检测环境中[4],通过公共的浇铸盒3个基准面进行最佳拟合,系统自动输出B0坐标系到W0坐标系的3个旋转量XA1、XB1、XC1和3个移动量TX1、TY1、TZ1。

将上述3个旋转量XA1、XB1、XC1和3个移动量TX1、TY1、TZ16个变量依次输入到机械手B1坐标系的3个旋转量C1、B1、A1和3个移动量X1、Y1、Z1中,此时的B1坐标系与W0坐标系重合,从而获得了机械手机械坐标系B1。

2.4 机械手的工具坐标系T1的构建

在获取机械手的工具坐标系T0的环境下,用关节臂去探测锻件毛坯基准面,输出并命名为数模C。将数模C作为理论值,数模B作为测量值分别导入PolyWorks软件检测环境中,通过公共的锻件毛坯基准面进行最佳拟合,系统自动输出T0坐标系到W0坐标系的3个旋转量XA2、XB2、XC2和3个移动量TX2、TY2、TZ2,输入到机械手工具坐标T1中3个旋转量C2、B2、A2和3个移动量X2、Y2、Z2中,此时的T1坐标系与W0坐标系重合,从而获得了机械手工具坐标系T1。

3 锻件毛坯自适应夹紧

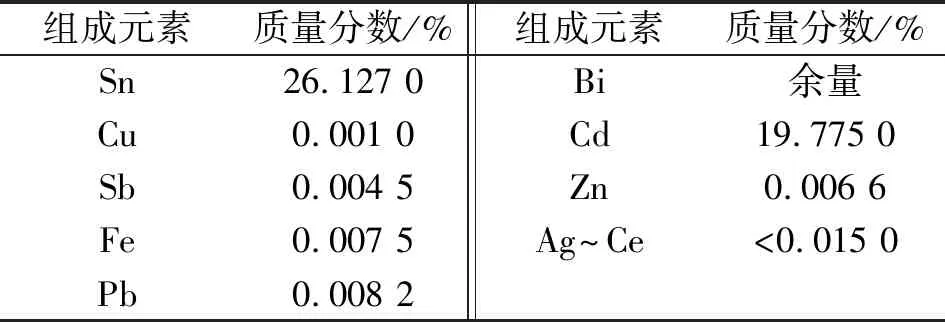

选取长方体合金钢开展结合力工艺试验,将毛坯放置在浇铸容器中,容器高度为40 mm,如图5所示,此时进行毛坯的自适应夹紧。经过与低熔点合金专业厂家沟通,选用锡铋合金,主要成分为锡铋镉(不含铅,以确保操作过程中对人体无害),其化学成分如表1所示。

表1 低温熔点合金化学成分

该合金的熔点在120 ℃,熔化后向浇铸容器中注入液态,自然冷却15 min,用自来水浇洗5 min,进行结合力试验,具体如图4所示。

加工参数:转速800 r/min,切深1.5 mm,切宽20 mm,速度600 mm/min,刀具为直径20 mm的强力铣刀,设备为DMG160P,机械主轴,虎钳夹持。

(1)浇铸深度为40 mm时,切削平稳,表面质量较好,切削声音正常;

(2)浇铸深度为30 mm时,切削平稳,表面质量较好,切削声音正常;

(3)浇铸深度为25 mm时,切削有轻微振动,表面质量一般,切削有噪声;

(4)浇铸深度为20 mm时,切削出现振动,零件松动,停止切削。

4 应用验证

4.1 环境构建

选用支撑机械手1台、抓取机械手1台、轮廓成型仪器1台,毛坯夹持机构1个、球形接头锻件毛坯1个、支撑平台1个、浇铸容器1个、计算机1台、PolyWorks软件1套,关节臂1台。其硬件装配关系(如图5所示):轮廓成型仪器安装在支撑机械手上、锻件毛坯安装在毛坯夹持机构上、毛坯夹持机构安装在抓取机械手上、浇铸容器安放在支撑平台上、支撑/抓取机械手和支撑平台均固定在支撑平面上;软件安装:PolyWorks软件安装计算机上[5];功能要求:计算机能够控制2台机械手和轮廓成型仪器。

4.2 锻件毛坯自适应定位及夹紧

根据第2节,利用关节臂来构建球形接头零件的调姿坐标系[6],即机械手的T1和B1,利用拍照式轮廓成型仪器对毛坯和浇铸容器基准面进行感知,获得实际数模,并与理论毛坯状态进行最佳拟合,计算出相对调姿坐标系的移动量和旋转量,传递给机械手实施自动调姿[7]。为验证调整的准确性,连续开展5次装夹试验,一次装夹,毛坯轮廓一次成型后最佳拟合,机械手首次调姿,毛坯轮廓二次成型后最佳拟合,机械手二次调姿,并记录每次调整后的移动量和旋转量,如表2所示。

表2 调姿记录 单位:mm

调姿结束后,将毛坯放置在浇铸容器中,浇铸深度30 mm,自然冷却15 min,后用水冷却5 min。借助千分表和拉力计(最大490 N)观察几个不同方向示数的变化。结果显示:沿多个方向施加拉力490 N,未见松动。用17.8 N力值的榔头沿不同方向锤击浇铸实体,初步观察是否有松动。结果显示:沿任意方向敲击20次以上,按第3节参数进行切削,效果理想,如图6所示,最终切削效果如图7所示。

5 结束语

文中针对模锻件毛坯一致性差、传统划线+普通设备和三维扫描+五轴设备加工基准存在的不足问题,利用现有的关节臂测量技术、机械手应用技术、数字成型技术等,构建一套锻件毛坯扫描、最佳拟合、调姿的自动化执行单元,并选择某直升机发动机支架关键零件作为应用验证对象,按照文中研究工艺流程,能够加工出符合要求的产品,替代过去用五轴调姿或在普遍设备人工调整的方法,效率、质量及成本得到显著改善,且能够满足大批量生产需求,具有很强的工程应用价值,能够推广到其他行业关键锻件的高效加工。