基于激光的立铣刀圆角半径测量误差补偿方法

2022-11-23王良泽赵长永毛一砚代良强

王良泽,赵长永,毛一砚,代良强

(航空工业成都飞机工业(集团)有限责任公司,四川成都 610092)

0 前言

数控加工中心内使用刀具测量系统能有效避免刀具几何参数错误导致的质量故障及机床损伤。传统的机内刀具测量方式是使用基于传感器的接触式测量方法[1-2],但只能测量刀具长度,MATSUKUMA等[3]则通过微小探针实现对刀具形貌的测量。非接触式刀具测量方法可分为激光式和视觉式两种。视觉式对刀仪具有更高的测量精度和更全面的刀具参数检测能力。田国富、刘今越等[4-5]基于视觉对刀仪对刀具轮廓进行拟合;BAGGA、FONG等[6-7]则对刀具磨损状态检测进行了研究;巫玲等人[8]对刀具刀尖圆弧半径进行了精密测量,其测量精度可达到亚微米量级。但图像识别方法容易受到恶劣环境的干扰,MARUNO等[9]则提出了基于荧光材料的图像识别方法,可有效降低冷却液造成的误差。激光式对刀仪具有成本低、使用方便、可靠性高等优点,早在2004年DEVILLEZ等[10]就对其进行了研究,目前已经广泛应用于国内外数控加工中心。德国波龙[11]、雷尼绍[12]等公司均提供了成熟的激光对刀仪产品。石敏、孙敬国等[13-14]均使用激光对刀仪进行刀具长度的自动检测与补偿;付有等人[15]还对刀具测量原理进行了分析,提出了一种降低立铣刀长度测量误差的方法。

立铣刀是数控加工中心最常用的刀具,其几何参数的在机测量具有重要意义。在使用激光对刀仪对立铣刀进行测量时,发现其长度和半径测量误差能够通过精度调整、标定激光或改变测量点降低到随机误差范围内,但其圆角半径的测量始终存在系统误差,导致频繁出现测量超差误报警,影响加工。但若放大报警阈值则可能会无法发现实际超差而导致质量问题。目前尚未查到关于基于激光对刀仪的立铣刀圆角半径测量误差的研究。为解决这一问题,基于激光对刀仪测量立铣刀圆角半径的原理,分析产生该系统误差的原因,并建立测量模型和误差补偿表达式,在一台五坐标数控加工中心上进行实验验证。

1 立铣刀圆角半径测量原理

激光对刀仪的刀具测量原理:在数控加工中心主轴上安装标准圆柱检验棒,分别沿主轴轴向及径向缓慢靠近激光束,当接收器信号被遮挡一定程度时触发信号并发送给机床,机床记录下触发信号时的坐标值,并计算出激光束的触发坐标作为标定值;之后被测刀具以同样方式靠近激光束,记录接收器信号触发时的机床坐标值,从而计算出刀具长度和圆角半径。

立铣刀的圆角半径测量如图1所示。先测量得到刀具长度L和半径R1,在刀具上距离顶端X处沿主轴径向靠近激光,设激光束在点A时触发信号,此时测量该位置的刀具半径R2。图中点B为铣刀底角的圆心。构建图中的Rt△ABC,其中:AB的长度为r;AC的长度为r+R2-R1;BC的长度为r-X,可得到等式:

(r+R2-R1)2+(r-X)2=r2

(1)

根据式(1)即可得到底角半径r的计算公式:

(2)

可在圆角上取均匀分布的几个点分别测量后取平均值,降低测量的随机误差。

2 测刀实验数据

选取不同圆角半径的全新立铣刀,先使用德国ZOLLER对刀仪测量刀具长度、半径和圆角半径等刀具参数作为理论值,然后在同一台五坐标立式数控加工中心上进行刀具测量实验。该机床上安装了波龙公司P87.0634-014-A型连体式激光对刀仪,每次测量时连续测3次取平均值,并按式(2)计算出圆角半径,结果如表1所示。

表1 立铣刀测量实验结果 单位:mm

由表1可以看出:刀具长度重复测量误差为0.006 mm;半径重复测量误差为0.003 mm,不同规格的立铣刀刀具长度和半径测量误差相同,而所测量的立铣刀圆角半径越小,其测量误差越大。

3 误差分析及补偿计算

3.1 误差分析

分析表1中实验结果,刀具长度和半径的测量误差呈现出一致性,主要原因为环境温度变化导致的系统误差,在两次半径测量时该系统误差相同,而偏移距离X也受到长度测量结果L的影响,因此温度等系统误差不影响式(2)中X和R2-R1的结果,即不影响圆弧半径r的测量结果。

随机误差对圆角半径r的影响较大,其中刀具长度重复测量误差导致式(2)中X的误差,且最大为0.006 mm;半径重复测量误差导致式(2)中R1和R2的最大误差为0.003 mm,将重复测量误差代入式(2)中,其导致的圆角半径r的最大随机误差为0.021 mm。

除了随机误差的影响,圆角半径r的测量结果同样还存在系统误差,且圆角半径越小测量误差越大。在实际测量中,激光束直径较大时,必须考虑激光遮蔽误差。如图2(a)所示,在激光标定和刀具半径测量时,均等效于圆柱体遮挡激光束,但在非圆柱体测量时,如图2(b)所示,有效遮挡形状不同导致测量结果产生遮蔽误差E。因此,当激光束直径较大与被测物在同一量级时,产生的遮蔽误差不能忽略,必须进行遮蔽误差补偿。

3.2 误差补偿计算

立铣刀圆角半径测量时的遮蔽误差计算示意如图3所示,圆O1为激光束、圆O2为刀具圆角形成的整圆,设激光束圆O1的半径为r1、圆O2的半径为r2,两圆圆心O1O2的距离为d,在r2/r1≥2时,激光束与刀具的相交可等同于与圆O2的相交。

图3中圆O1和O2相交的阴影部分面积可表示为

S阴=S扇AO1B+S扇AO2B-(S△O1O2A+S△O1O2B)

(3)

两个扇形的面积可分别用下式表示:

(4)

(5)

又因为△O1O2A和△O1O2B全等,其面积公式可表示为

(6)

查阅技术资料,该型号激光对刀仪在激光强度被遮挡1/2时触发信号,此时满足公式(7):

(7)

将式(4)—(7)代入式(3),并设r2/r1=K,在不同K值下求d的解,结果如表2所示。

表2 不同K值下d的解

由表2可得到d值近似满足式(8):

(8)

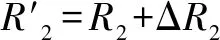

因此图3中AB实际长度等于O1O2,则式(2)中R2的测量误差ΔR2满足公式(9):

(9)

取圆角中心为测量点,则X=0.5r2,将r2、X和d代入式(9),即可计算得到:

(10)

式中:r1为激光束半径;K为立铣刀实际圆角半径与激光束半径的比值。

4 误差补偿应用

按照式(10)对表2中圆角中心点处刀具半径测量值R2进行补偿,其中激光束半径r1按实测值0.4 mm进行计算。补偿后圆角半径r计算结果如表3所示。

表3 立铣刀圆角半径测量及补偿结果 单位:mm

经过遮蔽误差补偿后,几把刀具圆角半径最大测量误差从0.08 mm降低到了0.02 mm,其中1-4号铣刀测量误差显著降低,但5号铣刀测量误差反而增大。分析原因为补偿遮蔽系统误差后,重复测量误差占主要影响因素。结果表明:对于圆角半径和激光束半径比值K不大于7.5的立铣刀,对激光束遮蔽误差进行补偿能够有效降低其测量误差。

5 结论

通过分析数控加工中心机内激光对刀仪测量立铣刀圆角半径的原理和误差,提出立铣刀在圆角测量过程中对激光遮蔽误差进行补偿的重要性,并给出了误差补偿表达式。结果表明:补偿后测量误差从0.08 mm降低到0.02 mm,验证了该补偿方法的实用性。