Al6061超精密车削工艺参数与表面质量关联性研究

2022-11-23马善意杨辉张彬赵宏鑫

马善意,杨辉,张彬,赵宏鑫

(北京航空精密机械研究所精密制造技术航空科技重点实验室,北京 100076)

0 前言

随着探测技术的不断发展,高分辨率相机、大口径天文望远镜、侦察卫星、激光雷达等光学系统的应用越来越广泛。光学系统中通常采用反射式设计,因此,反射镜是这些探测系统中的重要光学元件[1]。其中,铝反射镜与其支撑结构的金属材料膨胀系数较为接近,避免了由于光机系统中热膨胀系数不一致导致的热应力和应变,适用于变温环境下工作的光学系统[2]。单点金刚石车削以其加工精度高、效率高的优势,成为了制造铝反射镜的常用方法。在铝反射镜的单点金刚石车削中,已加工表面质量会受到工艺参数、刀具几何、加工系统振动以及加工环境的影响,因此探究各因素与表面成型过程的关联性具有重大意义。根据这些因素的影响规律可以优化加工工艺,提高表面质量[3]。20世纪60年代,美国Union Cardie 公司研制了一台超精密金刚石车削机床,对一个101.6 mm 口径的铝合金半球面进行单点金刚石车削,得到的面型精度Pt0.6 μm、表面粗糙度25 nm,这也是首次步入微米精度的加工[4]。由此,越来越多的学者对高精度表面的制造和分析进行研究。星铁太郎[5]将机械加工中产生的振动称为颤振,并提出要消除颤振的前提是辨识出颤振的类型。PANDIT和SHAW[6]利用数据分发服务(Data Distribution Service,DDS)方法分析了车削过程中表面粗糙度的来源。SATA等[7]采用光谱分析技术分析了车削后已加工表面的轮廓。杨国艳等[8]通过理论和实验方法研究了不同切削方式下切削用量对表面粗糙度的影响规律,结果表明:切削速度越大,表面粗糙度越小,而进给速度和切深的增大则会使得表面粗糙度相应增大。LEE和CHEUNG[9]开发了动态切削系统模型来预测端面车削的表面形貌,采用了经典理论切削力模型,得出响应下的刀具-工件之间的动态位移。综上,针对切削条件与表面形貌及其频谱的关联性分析较少。本文作者对Al6061进行单点金刚石车削实验,通过表面粗糙度和功率谱密度(Power Spectral Density,PSD)分析切削参数对已加工表面质量的影响。

1 表面质量分析理论

表面质量的表征有多种方法。常规的方法为粗糙度表征,该方法通过对表面的轮廓进行提取,并采用一些算法计算出表征测量区域不同点对应的相对高度的指标参数。随着表面质量分析理论的发展,近年来,小波分析、时频域分析、功率谱密度分析越来越多地被用在表面质量分析中[3],采用这些方法不仅可以得到表面的粗糙度,还可以得出组成这些粗糙度的频率成分的具体信息。其中,功率谱密度分析不受尺寸外形的限制,便于对各噪声频率进行分析,是表面频域评价的良好工具。它的本质是基于傅里叶变换(Fast Fourier Transform,FFT)对频率的能量进行计算[10]。傅里叶变换可以将时域信号分解成基准频整数倍信号的叠加,在表面评价中,常用离散傅里叶变换对空间域的信号进行频域分解,其计算公式为

(1)

其中:Z为傅里叶函数;fn为频率向量;Δl为采样间距;N为采样点数;z(nΔl)为第n个采样点的高度值。功率谱密度就是在某频率上进行信号强弱的计算:

(2)

2 理想车削表面

表面形貌是加工过程中刀尖轨迹的复映。在理想条件下,对端面进行车削,已加工表面只会存在刀尖残留高度,如图1所示[11]。该表面的粗糙度计算公式为

(3)

其中:Rt为刀尖残留高度;f为加工过程中的进给量;R为刀尖圆弧半径。其对应的PSD谱峰频为

(4)

其中:νif,nf为刀具进给产生的表面空间频率;nf为谐波次数。可以看出,在理想情况下,车削的表面空间频率只有在进给量的倒数和其整数倍存在能量分量,如图2所示。

3 加工过程中对表面质量的干扰因素

3.1 加工系统振动

在实际加工中,由于机床存在内部振源和切削力的影响,加工系统通常会发生低频振动,使刀具偏离其理论位置,最终映复在已加工表面上,形成低频的波纹度,降低表面质量。加工过程中的部分振动来源[12]:主轴振动、刀架振动、气源振动、地基振动、液压泵振动、其他紧固件振动。

由于在端面车削中,z向是加工精度的敏感方向,因此对z向的振动进行讨论。对于加工系统中的z向振动,可将它分为两个分量,一个是与主轴旋转频率成整数倍的分量,另一个是低于主轴旋转频率的相位分量,则有:

(5)

其中:fz为z向振动的时间频率;S为主轴转速;a为一个自然数;ε为[-0.5,0.5]内的一个小数。z向振动的相位可以由下式计算出:

φ=2πε

(6)

由此可计算出z向振动引起的波纹度空间频率:

(7)

其中:F为每分钟进给速度[13]。

3.2 刀具干涉效应

由于切削过程中加工系统存在z向振动,引起刀具偏离与工件之间的理论相对位置,这种情况下可能会产生刀具干涉效应,如图3所示。可以看出:z向振动使得刀具第1次、第2次切过该截面产生了较大的残留高度,第3次切过该截面时,由于干涉作用,将第2次切过该截面引起的残留高度去除了。这种刀具干涉效应会使得加工的表面粗糙度低于理论值。由于刀痕数量减少,刀具干涉效应还会降低由刀具进给产生的表面空间频率[14]。刀具干涉效应发生的条件为

(8)

其中:A为z向振动的幅值。结合公式(6),可以进一步得到刀具干涉发生的条件为

(9)

由式(9)可以看出:进给量越小、刀尖圆弧半径和z向振动的振幅越大,越容易发生刀具干涉效应。

3.3 侧向塑流

在超精密加工中,加工的尺度已经达到了刀具刃口半径的量级,因此不能忽略刀具刃口半径的影响。在切削过程中,待切削金属层由三部分组成。如图4所示:点On以上的材料变成切屑从前刀面流出;点On以下的材料一部分从切削刃下方绕过形成回弹表面,另一部分沿切削刃两侧做侧向塑性流动。如图5所示:这种侧向塑流会在表面留下侧向塑流凸峰,增大表面粗糙度[15]。

4 Al6061端面单点金刚石车削实验

对Al6061端面进行平面单点金刚石车削实验,探究主轴转速、进给量、背吃刀量对表面粗糙度及表面平均功率密度谱的影响,并寻求最优加工工艺参数。

4.1 实验设备

文中所使用的加工设备为北京航空精密机械研究所自行研制的Nanosys-600 超精密车削机床,如图6所示。该机床两直线运动轴由液体静压导轨支撑,由直线电机驱动,主轴为气体静压支撑,具体参数如表1所示。所使用的刀具为上海舒伯哈特公司的单晶金刚石车刀,前角为0°、刀尖圆弧半径为2.0 mm。使用Taylor Hobson PGI探针型轮廓仪对已加工表面进行检测。

表1 Nanosys-600机床参数

4.2 主轴转速对表面粗糙度的影响

实验中采用单一变量法,具体实验参数如表2所示。

表2 主轴转速影响探究实验参数

不同主轴转速下得到的已加工表面粗糙度如图7所示,对应的PSD谱如图8所示。由图7可知:主轴转速从300 r/min提升到500 r/min时,粗糙度逐渐减小,可能是由于切削速度增大导致作用时间短,摩擦力减小,提高了表面质量;在转速高于500 r/min之后,粗糙度随着转速的增加而增大,可能是动平衡遭到破坏导致的,同时,切削温度增高,材料的流动性能提高,会导致侧向塑流作用明显。由图8可以看出:主轴转速在300 r/min时,PSD谱在8~40 μm波长之间均布着较多的峰值;当主轴转速超过500 r/min之后,PSD谱的峰值随着转速的增大逐渐向高频转移,说明高转速对粗糙度的影响可能是动平衡的破坏所导致的。

4.3 进给量的影响因素探究

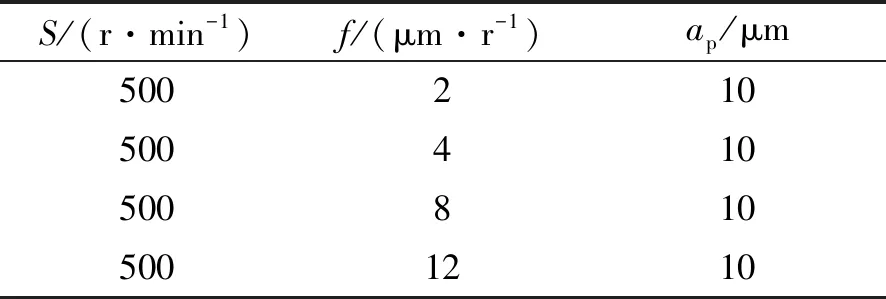

进给量影响探究的具体实验参数如表3所示。

表3 进给量影响探究实验参数

采用不同进给量得到的已加工表面粗糙度如图9所示,对应的PSD谱如图10所示。由图9可以看出:进给量为2~12 μm/r时,表面粗糙度随着进给量的增大而增大,这与式(3)相符合,进给量的增大会导致刀具残留高度的增大,进而使得表面粗糙度增大。由图10可以看出:进给量低于4 μm/r时,低频振动对表面粗糙度的影响占主导地位,在能量谱中的值较大;进给量高于4 μm/r时,由于刀具残留高度,其对表面粗糙度的影响占主导地位,在能量谱中波长对应进给量的值处有峰值。

4.4 背吃刀量的影响因素探究

背吃刀量影响探究的具体实验参数如表4所示。

表4 背吃刀量影响探究实验参数

采用不同背吃刀量得到的已加工表面粗糙度如图11所示,对应的PSD谱如图12所示。从图12可以看出:当背吃刀量小于10 μm时,表面粗糙度随着背吃刀量的减小而增大,这可能是由于切削厚度较小,而刀具本身已经受到一定程度的磨损,刃口钝圆半径较大,刀具对表面的挤压作用以及已加工表面的回弹效应较明显,降低了已加工表面质量;当背吃刀量大于10 μm时,表面粗糙度随着背吃刀量的增大而增大,可能是由于背吃刀量的增大使得切削力增大,诱发了切削系统的振动,使得表面质量降低,振动的频率在PSD谱中也反映出来了。

4.5 最优工艺参数

综上可知,Al6061在Nanosys-600超精密机床上采用0°前角、2.0 mm刀尖圆弧半径的单晶金刚石车刀情况下的最佳加工工艺参数为主轴转速S=500 r/min、进给量f=2 μm/r、背吃刀量ap=10 μm,所加工出如图13所示的工件,工件的表面粗糙度为4.67 nm,如图14所示。

5 结论

本文作者针对Al6061进行单点金刚石车削实验,研究加工条件与表面质量的关联性。通过分析已加工表面的粗糙度和PSD谱,可以得出结论:

(1)主轴转速从300 r/min提升到500 r/min的过程中,由于切削速度增大导致作用时间短,摩擦力减小,粗糙度逐渐减小;在转速高于500 r/min后,主轴动平衡变差,粗糙度随着转速的提升而增大;

(2)进给量为2~12 μm/r时,表面粗糙度随着进给量的增大而增大,进给量低于4 μm/r时,低频振动对表面粗糙度的影响占主导地位,进给量高于4 μm/r时,刀具残留高度对表面粗糙度的影响占主导地位;

(3)当背吃刀量小于10 μm时,表面粗糙度随着背吃刀量的减小而增大,当背吃刀量大于10 μm时,表面粗糙度随着背吃刀量的增大而增大;

(4)最优工艺参数组合为主轴转速500 r/min、进给量2 μm/r、背吃刀量10 μm,此时表面粗糙度达到4.67 nm。