油气两相柔性丝刷封传热性能数值分析及试验研究*

2022-11-03沙廉翔李双喜马钰虎

沙廉翔 李双喜 郑 娆 马钰虎

(北京化工大学流体密封技术研究中心 北京 100029)

随着航空发动机技术的发展,改进密封装置已成为提升航空发动机性能、效率的重要手段[1-2]。刷式密封被视作替代迷宫密封、篦齿密封的先进密封技术,具有良好的密封性能和可适应转子较大径向跳动的特性,被广泛应用于航空发动机、地面及舰船燃气轮机等透平机械中[3-6]。传统的金属丝刷封,刷丝与转子磨损生热严重,会导致局部高温、润滑油结焦以及刷丝与转子磨损加剧等问题。近年来开始使用碳纤维材料制作柔性丝刷封,由于碳纤维良好的柔性和低摩擦性,可以有效缓解摩擦生热。但柔性丝刷封作为一种刷丝与转子保持大过盈配合的接触式密封,刷丝与轴接触面积较大,刷丝与转子之间也会产生较多的摩擦热,对其工作寿命和设备运转稳定性都有着一定的影响。为提高密封的工作寿命和设备运转稳定性,近年,对刷式密封传热性能的研究已逐渐引起国内外学者的关注。

HENDRICKS等[7]首先对刷式密封的摩擦生热进行研究,提出了热通量的计算公式。对刷封传热性能研究主要集中在数值模拟和试验研究方面。数值模拟方面,孙丹等人[8]通过建立刷封的三维实体模型,对传统金属丝刷封的传热机制进行了数值研究。HILDEBRANDT等[9]基于各向异性多孔介质建立三维计算模型,数值分析了影响刷封摩擦生热和最高温度的主要因素。邱波等人[10]考虑刷丝变形的影响,建立刷封流固热耦合计算模型,研究了工况参数对刷封传热性能的影响。江生科等[11]通过数值分析得到了5种不同背板结构刷封的泄漏率和最高温度,研究了背板结构对刷封泄漏特性以及温度分布的影响。在试验研究方面,黄首清[12]使用纤维热电偶测得了刷丝自由端与转子摩擦区的温度。吴施志等[13]采用红外成像技术实现了刷封温度的实时监控,得到了刷封结构的最高温度和温度场分布。OUTIRBA和HENDRICK[14]采用基于扭矩传感器测量值预测刷式密封扭矩的替代方法,研究了刷封的摩擦生热效应。

学者们对传统的金属丝刷封的温度场以及传热特性进行了较为全面的研究,但对非金属丝刷封的研究较少,并且很少考虑到油气两相的实际工况。本文作者采用数值模拟和试验结合的方法研究油气两相介质下柔性丝刷封的温度场分布和传热性能,分析工况参数和结构参数对其传热性能的影响规律,为柔性丝刷封的性能提升以及结构优化提供基础和参考。

1 柔性丝刷封结构及摩擦生热原理

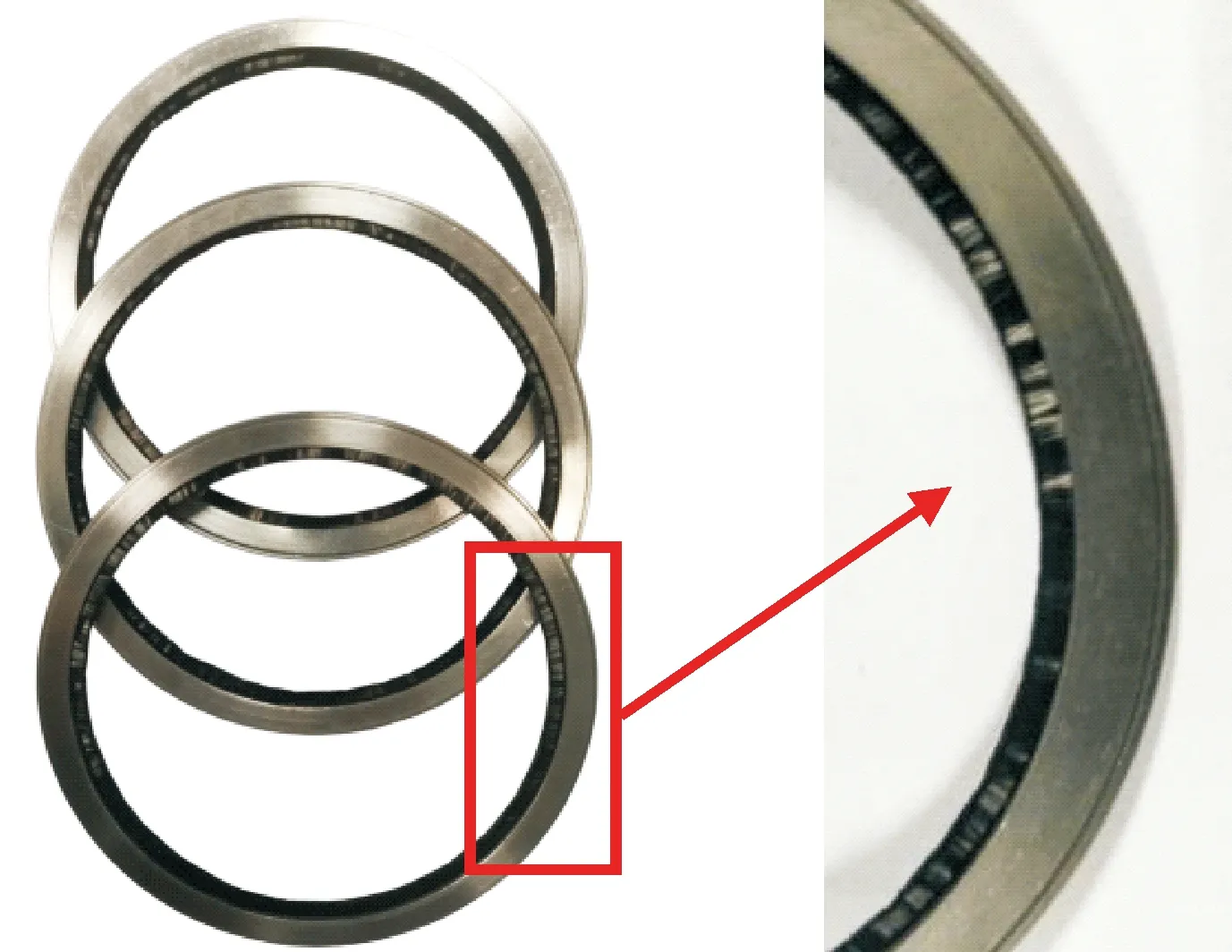

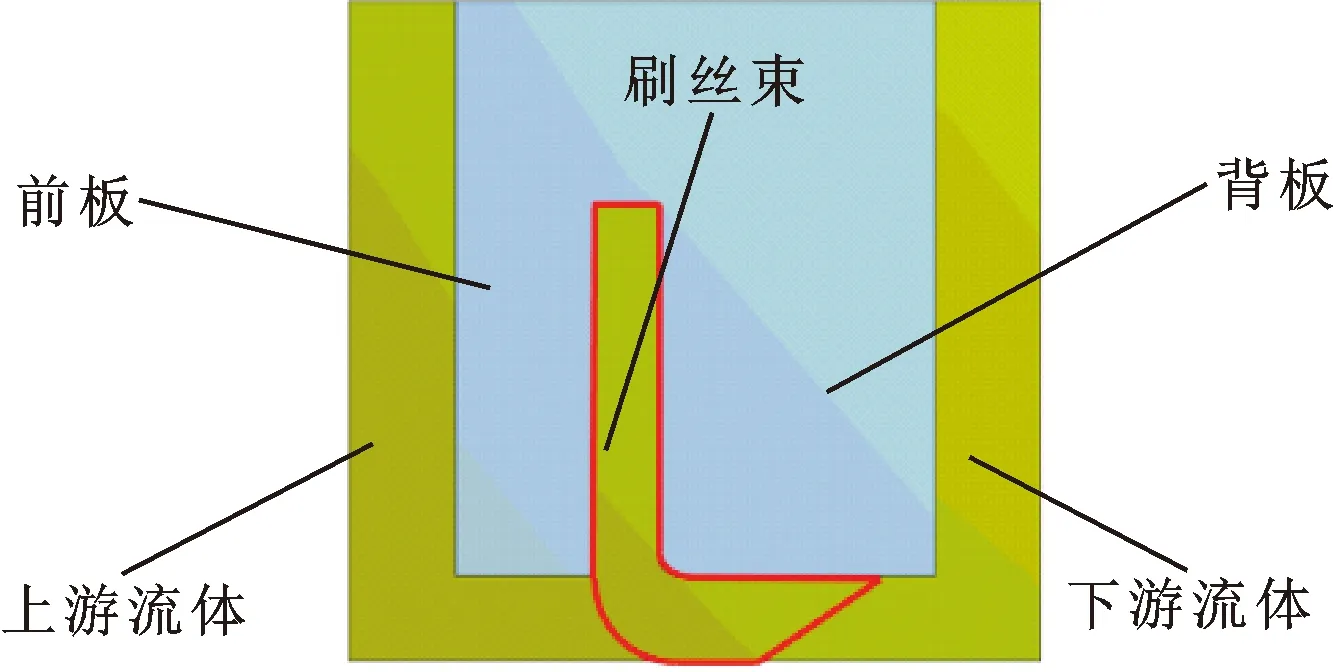

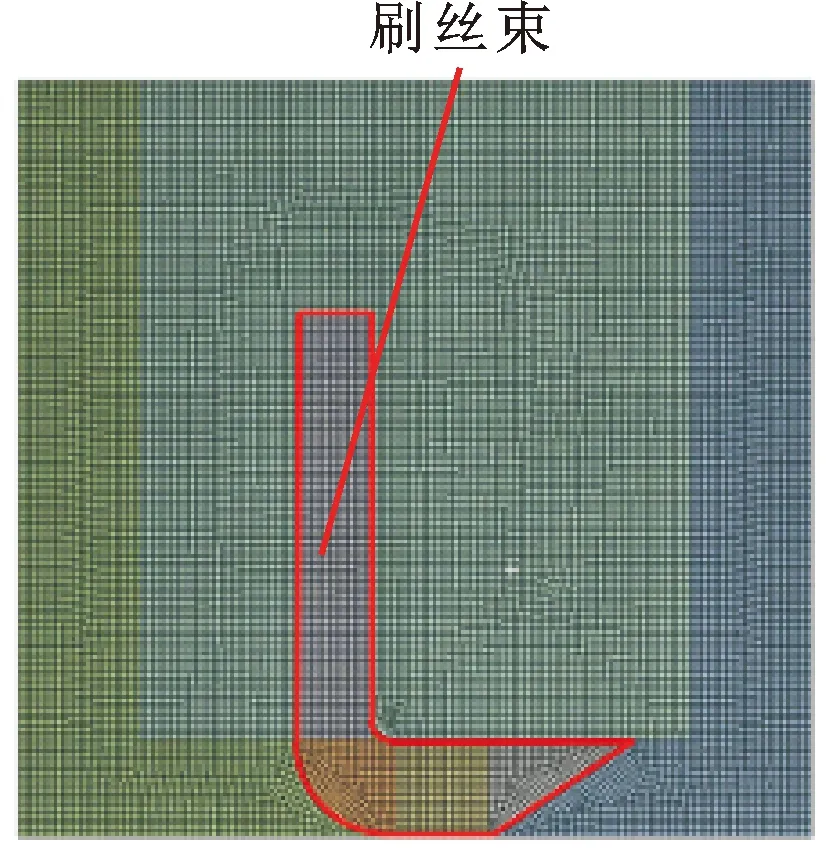

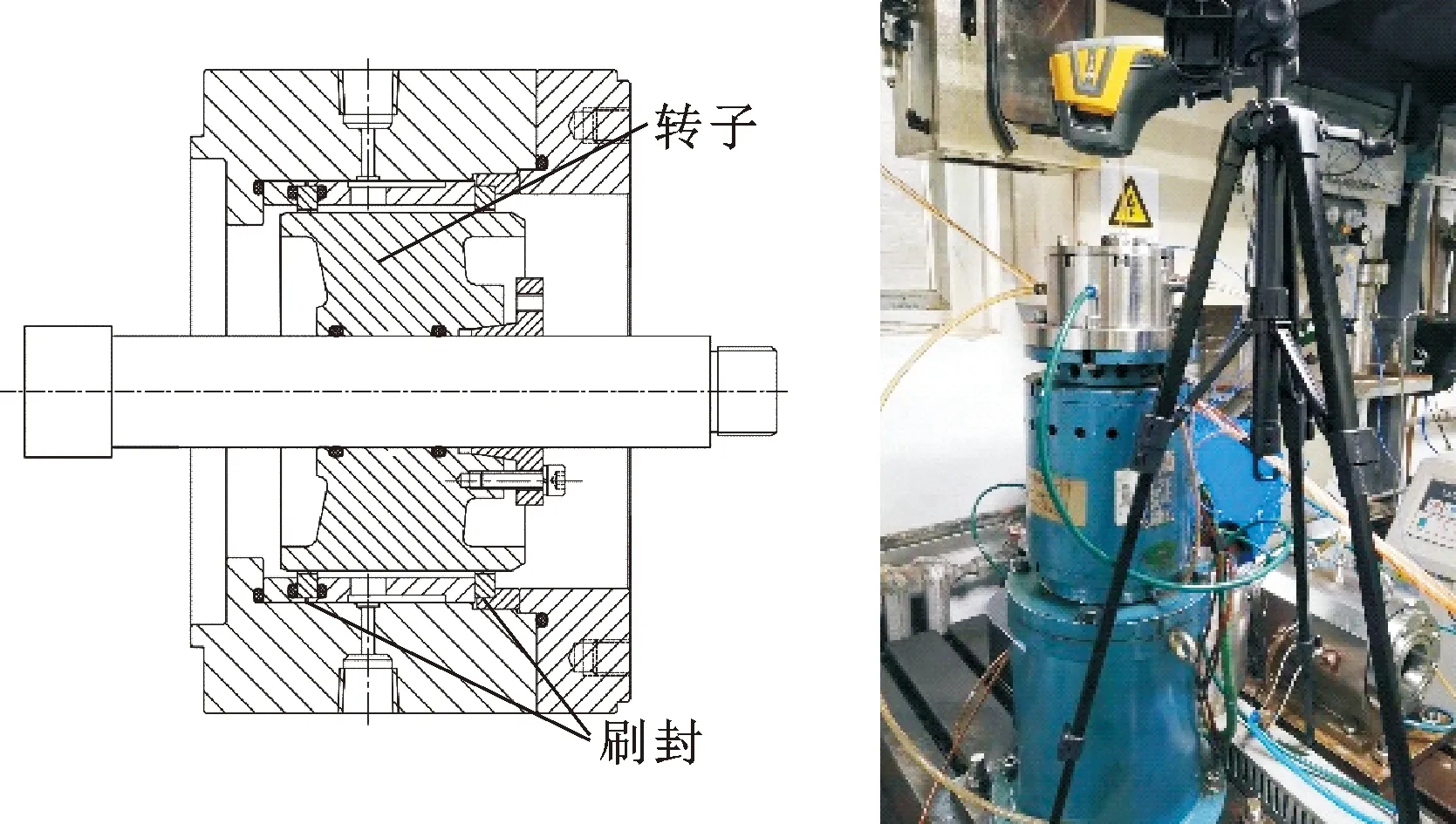

柔性丝刷封结构和实物如图1、图2所示。柔性丝刷封由前板、背板、环状的刷丝骨架和碳纤维刷丝组成,前背板将刷丝骨架和刷丝束夹持在中间,通过过盈配合装配在一起。

图1 柔性丝刷封结构示意

图2 柔性丝刷封实物

传统刷封的刷丝通常为钴基和镍基合金材料,金属刷丝刚度大、柔性差,与转子的接触力大[15]。柔性丝刷封的刷丝采用碳纤维材料,具有低摩擦、高导热的特性以及良好的柔性,与金属刷丝相比,可有效缓解摩擦生热和摩擦磨损。

从图1可以看出,柔性丝刷封的刷丝与转子之间有较大过盈,保证了柔性丝刷封优异的密封性能。刷丝弯折成“L”形,与金属丝刷封相比,刷丝与转子接触摩擦区面积更大,高速运转时,刷丝与转子之间产生的摩擦热,也可能会对设备平稳运行造成影响。

2 数值计算

2.1 计算流程

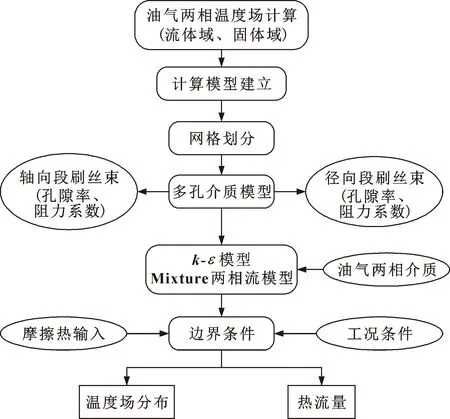

油气两相柔性丝刷封传热模型计算流程如图3所示。计算流程包括建立流体域和固体域、网格划分、设置多孔介质和边界条件等步骤。

图3 数值计算流程

将刷丝束区域定义为多孔介质,分别设定径向段和轴向段的黏阻系数和惯阻系数等相应参数。选取Mixture两相流模型,设置刷丝、挡板以及密封介质的材料属性,并定义密封介质的气相流和液相流,以模拟油气两相的真实工况。根据工况条件设置进出口边界条件,选取标准k-ε湍流模型模拟流体流经刷封的流动状态。在轴向段刷丝与转子接触处设置热流密度,模拟摩擦生热。流体和挡板交界面设置成耦合壁面,得到整个刷封结构中的温度分布和出口热流量,进一步分析柔性丝刷封的传热机制和各项参数对其传热性能的影响规律。

2.2 数值计算方法

柔性丝刷封传热模型的计算域包括挡板区的固体域、刷丝束区的多孔介质域和上下游的常规流体域。常规流体域是润滑油雾和空气的油气混相介质,视为可压缩理想气体,其流动遵循连续性方程和动量方程。

刷丝束区被视作各向异性多孔介质,刷丝对流体会产生额外的流动阻力,为模拟流体在刷丝束区中的流动情况,需在动量方程中加上惯性阻力项和黏性阻力项,修正后动量方程[16]如下所示:

(1)

式中:Fij是黏性阻力系数矩阵;Eij为惯性阻力系数矩阵。

ERGUN[17]推导出了压差与黏阻系数和惯阻系数之间的关系:

(2)

式中:αi为黏性阻力系数;βi为惯性阻力系数。

黏性阻力系数和惯性阻力系数可以通过经验公式得到,并按照试验结果对经验值进行反修,经验公式[18]如下所示:

(3)

(4)

式中:d为刷丝的直径,mm;ε为孔隙率,是多孔介质中的孔隙所占体积与多孔介质总体积的比值。

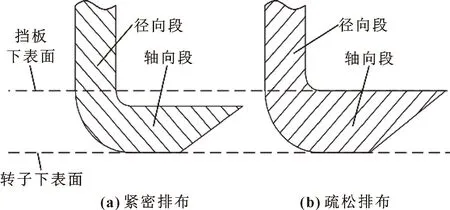

柔性丝刷封的刷丝与转子为大过盈配合,刷丝弯折后可分为径向段和轴向段。刷丝排布状态如图4所示。

图4 刷丝排布

径向段的刷丝被前背板夹持于中间,其分布呈紧密排布状态,孔隙率[19]可通过公式(5)得出。

(5)

式中:N为刷丝的排布密度,mm-1;φ为刷丝倾斜角度,(°);B是刷丝束的厚度,mm。

而轴向段刷丝分散在整个背板间隙中,实际的刷丝排布呈疏松状态,故轴向段刷丝束的实际孔隙率与径向段不同。

两段刷丝束实际为同一束刷丝,仅分布空间不同,排布紧密程度不同。根据孔隙率定义,轴向段刷丝束的孔隙率可根据径向段刷丝束的孔隙率得到。轴向段刷丝束孔隙率的计算公式[20]为

(6)

式中:V1为轴向段刷丝紧密排布时的体积,m3;V2为轴向段刷丝疏松排布时的体积,m3;A1为轴向段刷丝紧密排布时的面积,m2;A2为轴向段刷丝疏松排布时的面积,m2。

柔性丝刷封系统产热包括刷丝与转子之间、刷丝与挡板以及刷丝与刷丝之间的摩擦热和流体的黏性剪切热。其中刷丝与转子接触产生的摩擦热是最主要的,分析时只考虑刷丝与转子之间的摩擦热,将其视作一绕转子的环形热源。

刷束和转子之间的摩擦热主要取决于两者之间的摩擦力和接触表面的线速度,摩擦力可通过刷丝与转子的摩擦因数和接触力求得,摩擦热Q的数学表达式[21]为

Q=Ff·v=μ·Fn·v

(7)

式中:Ff为刷丝与转子之间的摩擦力,N;Fn为刷丝与转子之间的接触力,N;μ为刷丝与转子之间的摩擦因数;v为接触表面的线速度,m/s。

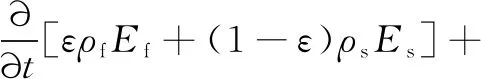

引入有效导热系数,对能量方程进行修正,修正后的能量方程[21]为

(8)

有效导热系数[22]为

keff=εkf+(1-ε)ks

(9)

式中:Es为固体总能,J;Ef为流体的总能,J;Q为热源项,即刷丝和转子之间的摩擦热,J;kf为流体的导热系数,W/(m2·K);ks为刷丝的导热系数,W/(m2·K)。

2.3 传热模型及参数

柔性丝刷封为轴对称结构,其周向上的各项参数以及流体流动状态基本相同,故只建立周向1°范围的模型。

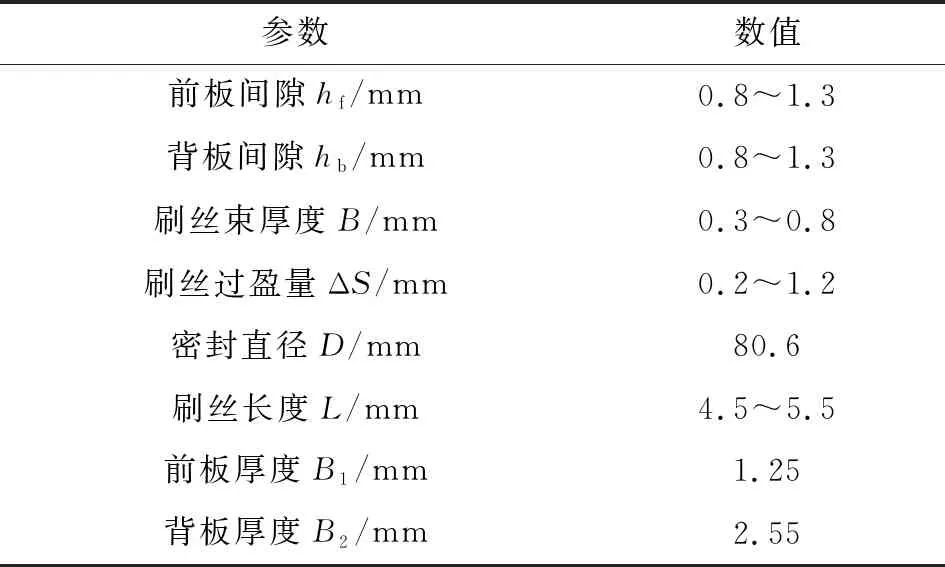

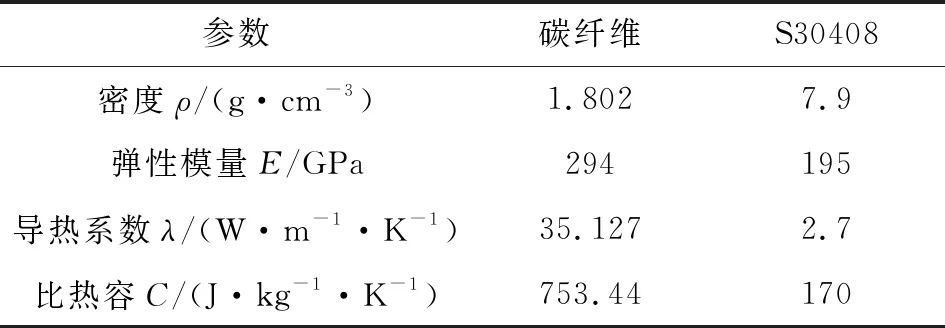

柔性丝刷封的计算模型包括固体域和流体域。前板和背板区域为固体域,流体域包括刷封进出口和在刷封上游(高压侧)和下游(低压侧)建立的常规流体域以及设置成多孔介质的刷丝束区。刷封计算模型如图5所示,主要结构参数如表1所示。刷丝材料为碳纤维丝,挡板材料为不锈钢S30408,具体的材料参数如表2所示。

图5 计算模型结构

表1 计算模型主要参数

表2 材料参数

2.4 网格划分及边界条件

对柔性丝刷封模型采用六面体进行网格划分并进行网格无关性检验,确定最优的网格数量为462 996。网格划分结果如图6所示。

图6 网格划分

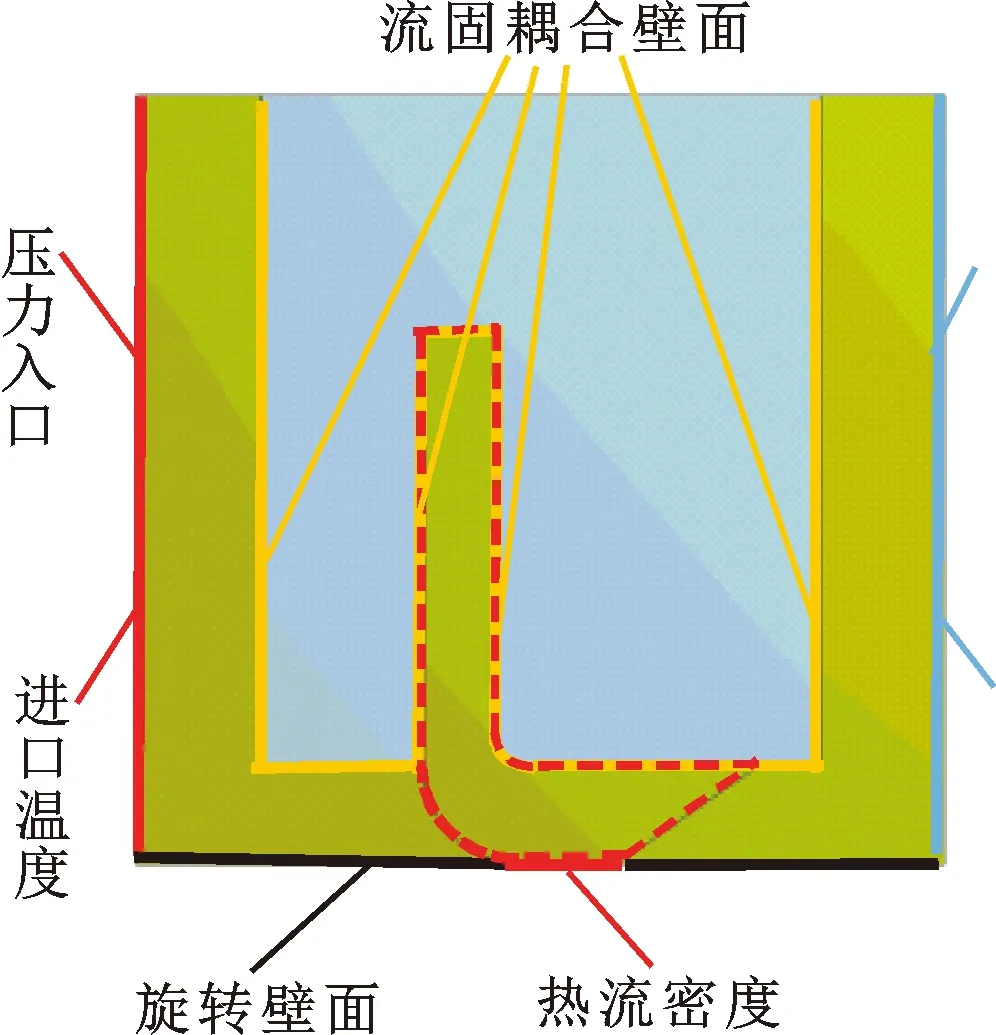

对柔性丝刷封传热模型进行边界条件设置:

(1)流体进、出刷封的边界分别设成压力进口和压力出口边界,并设置进出口温度。

(2)垂直于周向的壁面均设为周期性边界条件。

(3)与转子接触的壁面设为旋转边界,并在刷丝与转子接触处设置热流密度模拟摩擦生热。

(4)流体与固体接触的壁面均设置为流固耦合壁面。

(5)附加流体区、固体区域与腔体内壁接触面设置为无滑移壁面。

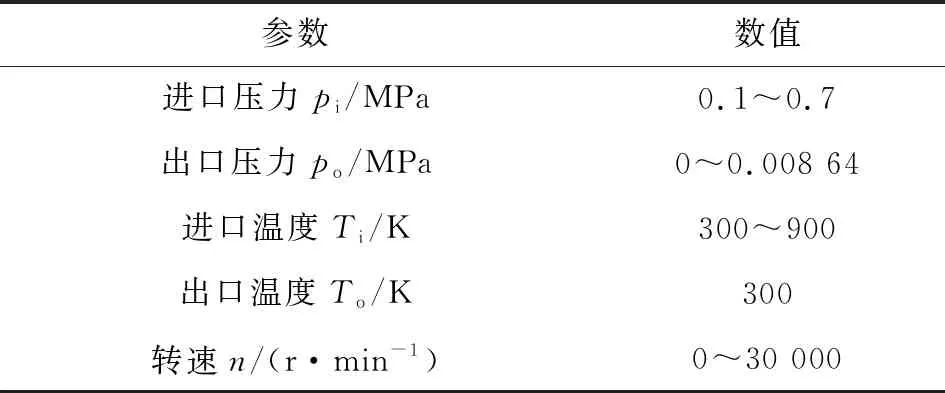

边界条件设置如图7所示,具体参数如表3所示。

图7 边界条件

表3 边界条件

3 计算结果及分析

3.1 柔性丝刷封温度场分析

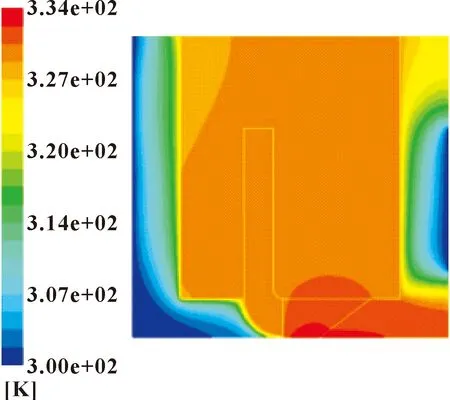

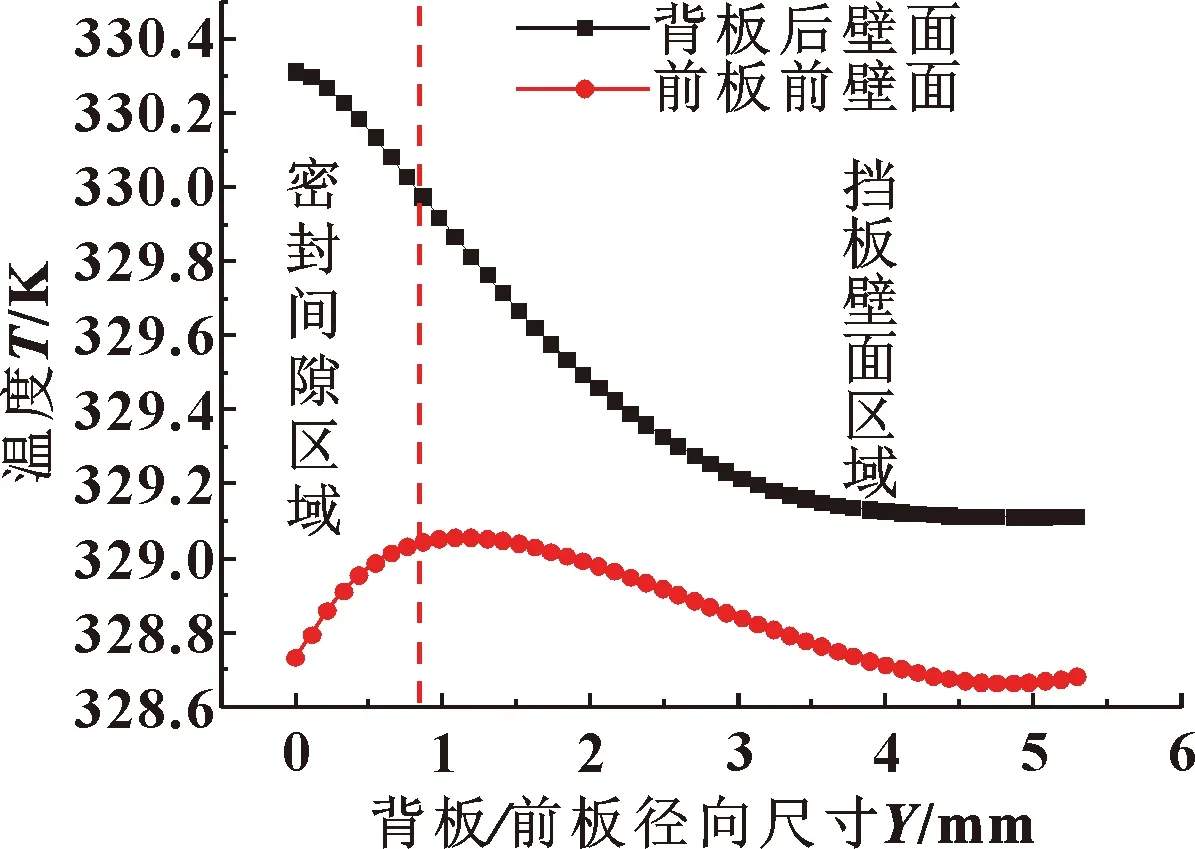

计算得到柔性丝刷封的温度场如图8所示,并提取前板和背板壁面的温度值如图9所示。

从图8可以发现,最高温度出现在转子与轴向段刷丝束接触处,因轴向段刷丝占据部分出口通道,轴向段刷丝与转子摩擦产生的热量先传至整个轴向段刷丝束,再向径向段刷丝束和挡板传递,导致出口通道(背板间隙处)存在明显的局部高温,轴向段刷丝处的温度高于径向段刷丝处。因碳纤维刷丝的高导热性和刷丝与挡板紧密贴合的结构特点,热量在刷丝束内部以及挡板之间传导良好,故径向段刷丝束与挡板温度基本一致,径向上无明显的温度梯度。传统的金属丝刷封仅有径向排布的刷丝,在温度场中,转子与刷丝自由端接触区域的温度最高,随着离转子距离增加,刷丝温度迅速下降,在径向上有明显的温度梯度[22]。柔性丝刷封的高温区距离刷封出口更近,其热量更易被泄漏流体带走。

图8 温度分布云图

从图9中可知,挡板不断与流体进行对流换热,靠近刷封进口处,因流体流速高,对流换热强,随着离进口通道的距离增加,前挡板壁面温度反而上升。但当距离增加到一定程度后,因距离摩擦热源较远,温度逐渐降低最终趋于稳定。背板壁面的温度随着离出口通道距离增加而降低,因大量摩擦热被泄漏流体携带至下游,其温度整体高于前板壁面。

图9 挡板外壁面温度

3.2 工况参数对传热性能的影响

文中通过热流量和热泄比来表征柔性丝刷封的传热性能。热流量为单位时间内通过密封界面向外传递的热量,用Φ表示。热泄比是指热流量与流体质量泄漏率的比值,用δw表示。

(10)

式中:Φ为刷封的出口热流量,W;qm为流体质量泄漏率,g/s。

柔性丝刷封的工况参数主要有压差Δp、转速n和介质油气比ηog等。下面分别分析各工况参数对柔性丝刷封传热特性的影响规律。

3.2.1 压差Δp

压差对传热性能的影响如图10所示。可以看出,出口热流量与压差成正比,压差升高50%,使出口热流量增加57%,这是因压差增大,泄漏流体增多,被携带至刷封外的热量增加导致的。同时压差增大,导致流体流速加快,对流换热加强,也会使热流量和热泄比增加。但当压差增加到一定程度时,流体流速过快,流体来不及进行充分的对流换热,且刷封泄漏量增加,所以在图10中,当压差超过0.6 MPa后,热泄比趋于稳定。

图10 压差对传热性能的影响

压差对柔性丝刷封的传热性能影响较为明显,当压差从0.1 MPa增加为0.6 MPa时,出口热流量增加了6倍,因此在大压差工况下,可以使用多级刷封密封装置来加强其密封性能和隔热性能。

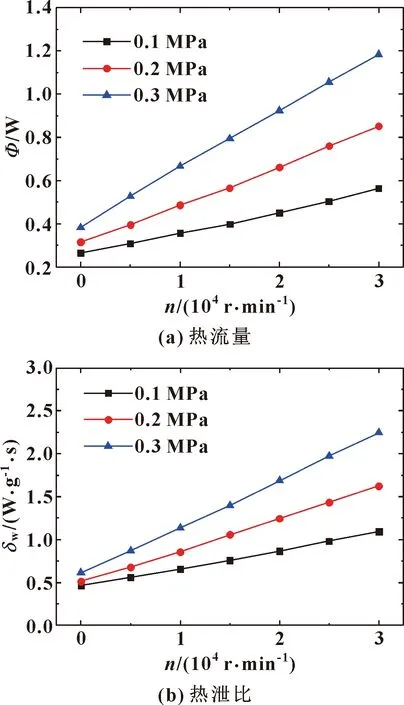

3.2.2 转速n

图11示出了转速对传热性能的影响。可知,随着转速逐渐增加,热流量呈线性增长,当转速增加50%时,出口热流量增幅为12%。转子转速升高,刷丝与转子接触表面线速度增大,摩擦生热加剧,导致出口热流量上涨。同时升高转速还会加强流体沿转子周向的流动,提高流体和固体间的换热效率,这也会造成出口热流量增大。

图11 转速对传热性能的影响

柔性丝刷封出口热流量随转速升高而增加,其泄漏率因沿转子周向的流体流动加强而降低,故热泄比也与转速成正比。

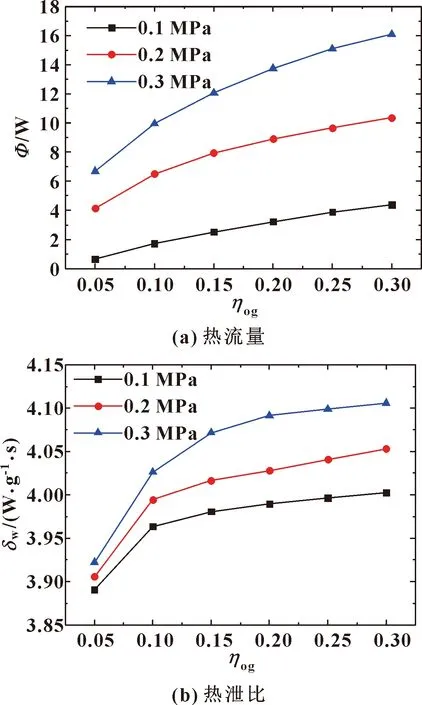

3.2.3 介质油气比ηog

图12示出了介质油气比对传热性能的影响。

图12 介质油气比对传热性能的影响

由图12(a)可知,介质油气比增加时,出口热流量不断升高,介质油气比增加50%,出口热流量升高46%。介质油气比增加,流体中润滑油比重升高,润滑油的热导率和比热容与气体相比均较大,单位泄漏流体携带的热量增多;同时介质油气比增加还会导致刷封质量泄漏率升高,故出口热流量不断升高。高压差下出口热流量增多主要由泄漏量增大导致的。

由图12(b)可知,热泄比随介质油气比增加,先迅速升高后趋于稳定。介质油气比较低时,出口热流量不断升高是因为润滑油的热导率和比热容较高,单位泄漏流体携带的热量增多。当润滑油占比增加到一定程度时,出口热流量依然增加主要是由刷封泄漏率升高造成的。

3.3 结构参数对传热性能的影响

柔性丝刷封的主要结构参数有刷丝束厚度B、刷丝过盈量ΔS、刷丝直径d、前板间隙hf和背板间隙hb,下面分别分析结构参数对其传热性能的影响规律。

3.3.1 刷丝束厚B

图13示出了刷丝束厚度对传热性能的影响。

图13 刷丝束厚度对传热性能的影响

由图13可知,随着刷丝束厚度的增加,柔性丝刷封的隔热性能不断增强,压差对其影响逐渐变小。刷丝厚度超过0.7 mm后,出口热流量趋于稳定,再增加刷丝厚度,无法再降低柔性丝刷封的出口热流量。刷丝厚度B在0.7~0.8 mm范围内,柔性丝刷封的出口热流量最低,隔热性最佳,并且压差对热流量的影响程度最低,所以0.7~0.8 mm为最佳刷丝束厚度范围。

3.3.2 刷丝过盈量ΔS

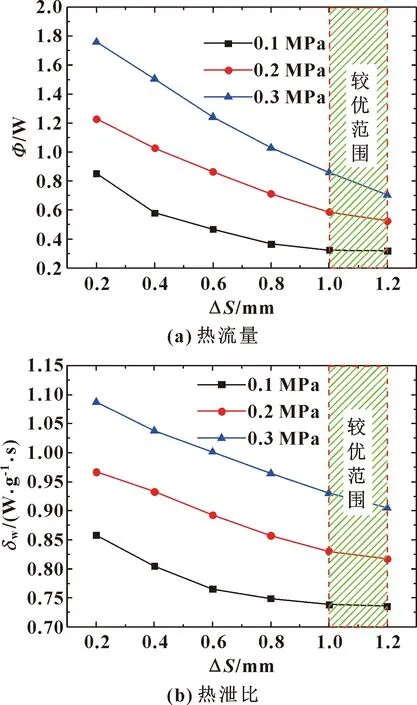

刷丝过盈量对传热性能的影响如图14所示。由图14(a)可以看出,刷丝过盈量增大,热流量逐渐降低并逐渐趋于稳定。压差越大,整体热流量越高,达到稳定时所需的刷丝过盈量越大。大压差下,热流量的下降速度更快,说明在大压差工况下,出口热流量对刷丝过盈量的变化更敏感。

由图14(b)可知,增大刷丝过盈量,也可有效降低热泄比,低压差下,其热泄比更易趋于稳定。文中模型刷丝过盈量ΔS=1.0~1.2 mm为较优取值范围,可以明显降低出口热流量,提高刷封的隔热性能。

图14 刷丝过盈量对传热性能的影响

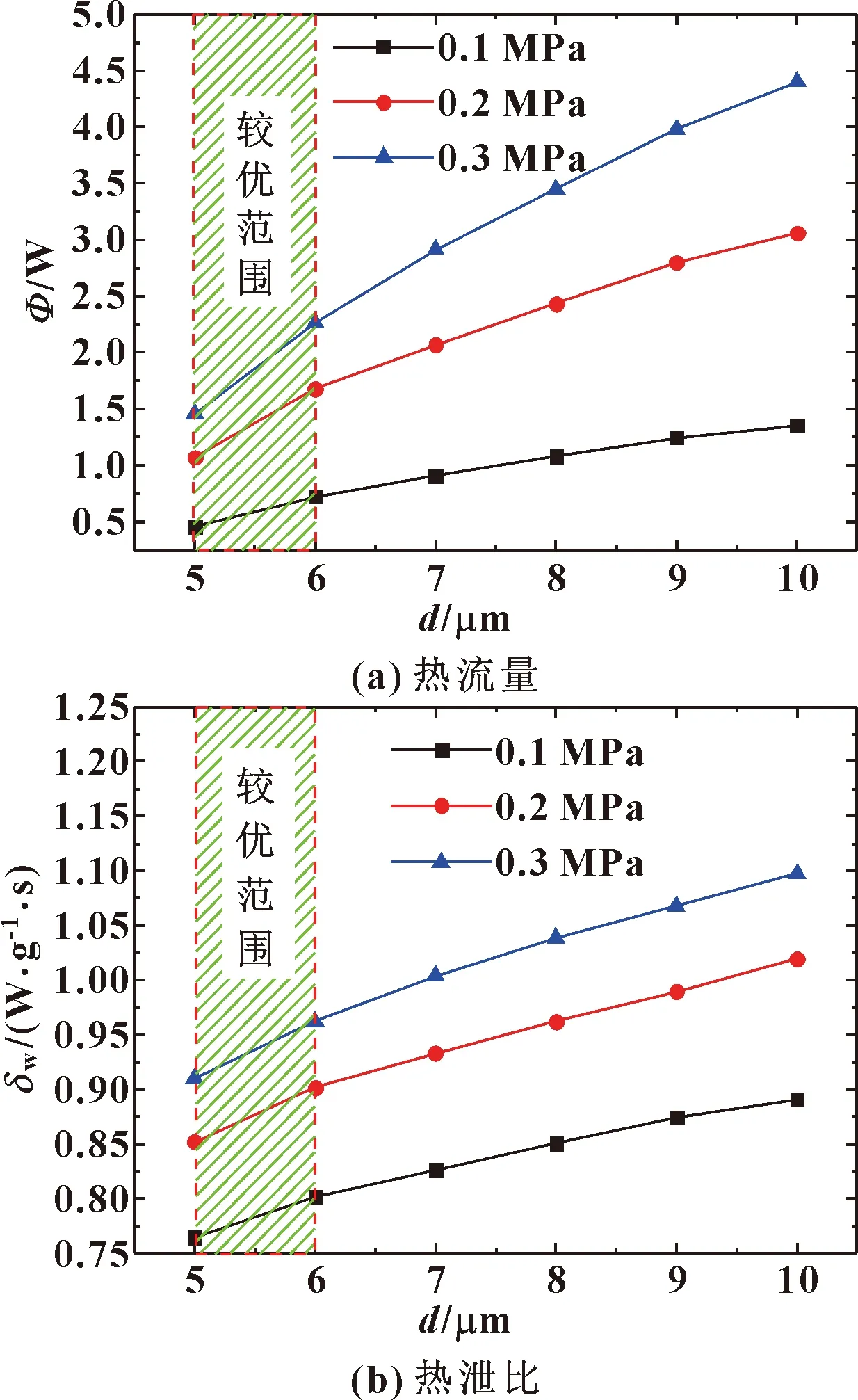

3.3.3 刷丝直径d

图15示出了刷丝直径对传热性能的影响。由图15(a)可知,采用小丝径的刷丝可使柔性丝刷封有更优的传热性能,能降低压差的不良影响。刷丝直径增加,使刷丝束孔隙率增大,出口热流量迅速上升。选择小丝径的刷丝,可以大幅提升大压差工况下柔性丝刷封的隔热能力,因此在保证刷丝不发生断裂的前提下,本模型中刷丝直径较优选取范围为0.005~0.006 mm。

由图15(b)可知,热泄比随着刷丝直径的增大呈线性增加,说明出口热流量的增长速度高于泄漏率的增长速度,刷丝直径对柔性丝刷式密封传热性能的影响程度高于对其密封性能的影响程度。

图15 刷丝直径对传热性能的影响

3.3.4 前板间隙hf

图16示出了前板间隙对传热性能的影响。可知,随着前板间隙的增大,刷封出口热流量略有增加,前板间隙由0.8 mm增大到1.3 mm时,出口热流量增幅仅为10%左右。说明前板间隙的变化对出口热流量的影响较为微弱。

图16 前板间隙对传热性能的影响

前板间隙增大,即流体进口通道扩大,导致刷封泄漏率增加,单位泄漏流体所携热量降低,故热泄比随前板间隙增大而减小,如图16(b)所示。为保证刷封整体的隔热性能,使其出口热流量最低,在保证转子的径向跳动不超过前板间隙的前提下,前板间隙保持在0.8~0.9 mm范围内为较优选择。

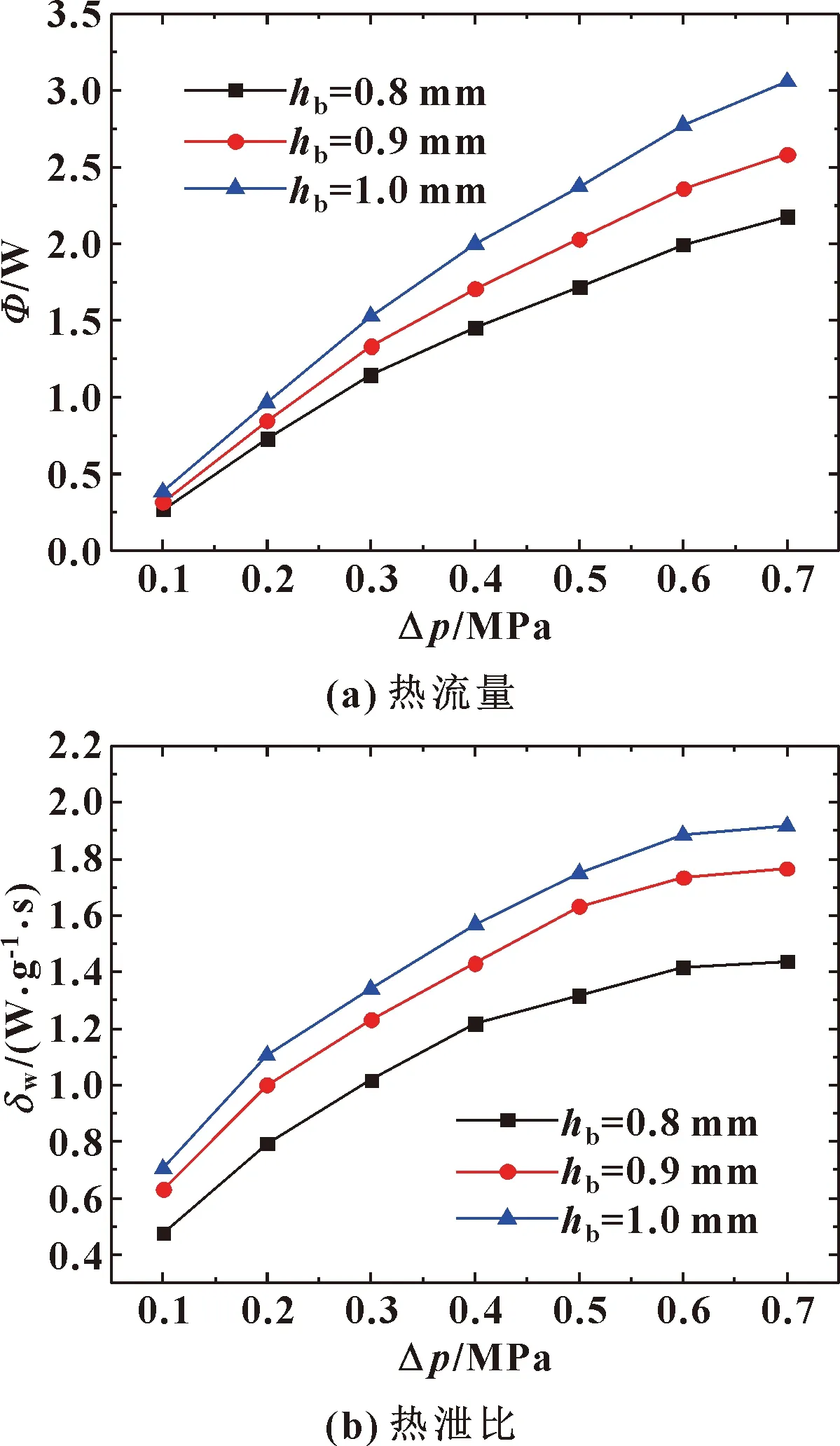

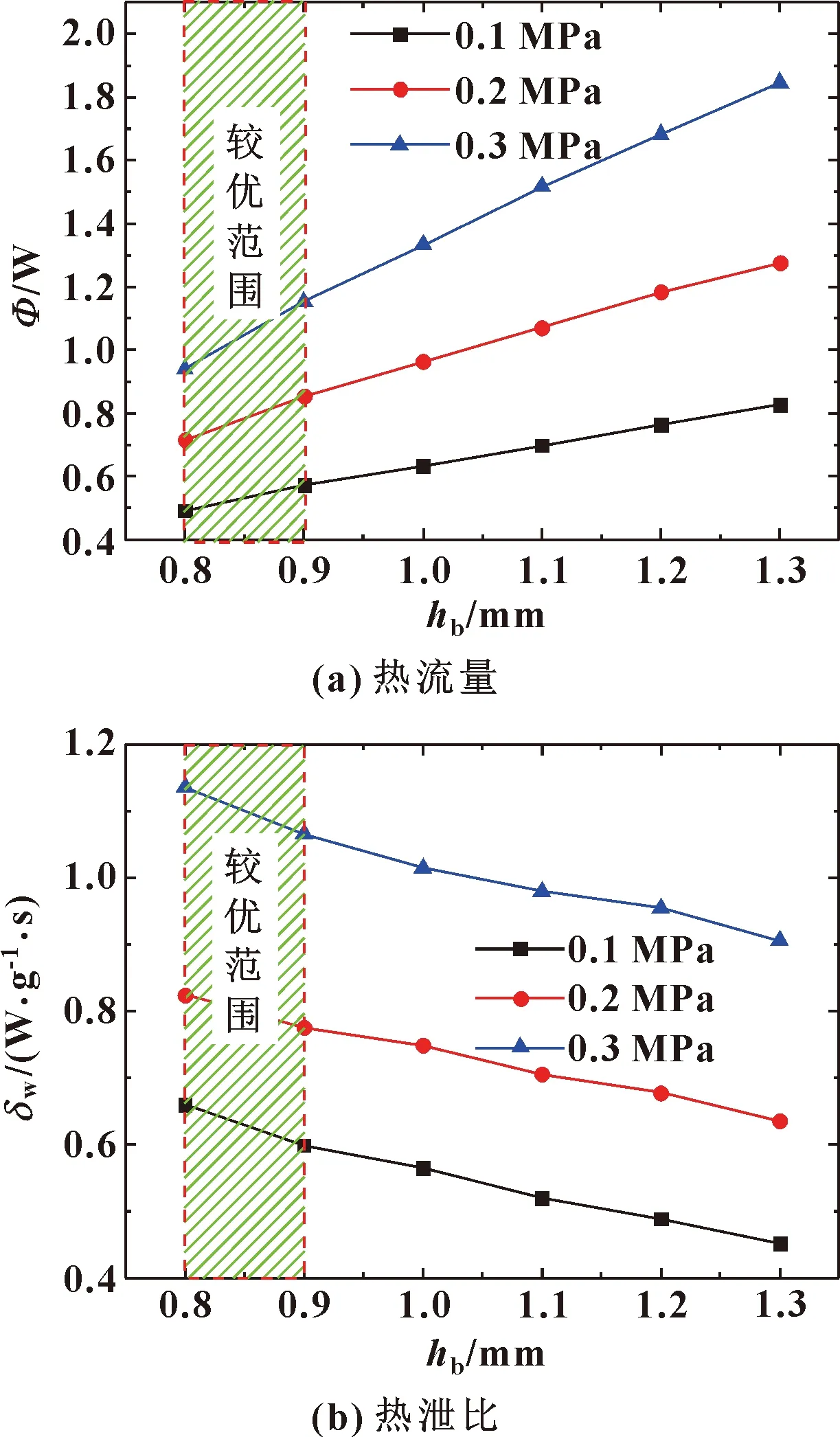

3.3.5 背板间隙hb

背板间隙对传热性能影响如图17所示。由图17(a)可以看出,背板间隙增加,出口热流量基本呈线性增长。在0.1 MPa压差下,当背板间隙由0.8 mm增加到1.3 mm时,出口热流量增加了68%,背板间隙对柔性丝刷封传热性能的影响显著。因此在保证不会因背板间隙过小,轴向段刷丝被挤压,造成摩擦加剧的情况下,应尽量减背板间隙,如文中模型背板间隙最好控制在0.8~0.9 mm之间。

背板间隙增加,会导致柔性丝刷封的质量泄漏率增加,且增加背板间隙时,其泄漏率的增幅更多,故热泄比不断减小,如图17(b)所示。

图17 背板间隙对传热性能的影响

4 试验研究

4.1 试验装置

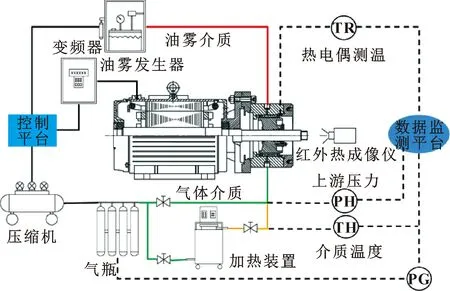

根据柔性丝刷封的结构特点和工况要求,搭建柔性丝刷封试验系统,包括动力系统、主腔体系统、气路系统、油路系统和数据采集系统,如图18所示。

图18 试验系统

动力系统提供不同工况下所需的转速。气路系统提供气体介质,并提供各个工况下所要求的上游压力。油路系统提供油雾介质,模拟油气两相的实际密封环境。主腔体系统包括密封腔体、刷封和转子,是试验系统最重要的部分。数据采集系统通过压力表和热电偶对上游压力、介质温度、刷封挡板温度等进行实时采集,并通过红外热成像仪观测刷封的温度分布。

主腔体系统如图19所示,试验装置实物图如图20所示。

图19 主腔体系统

4.2 试验结果

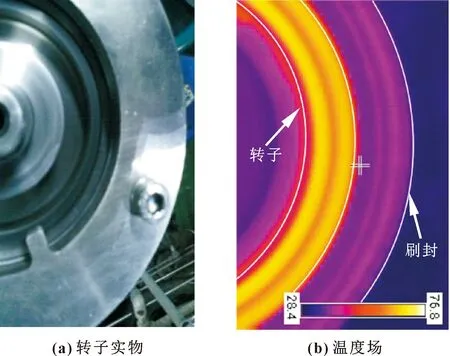

转子实物图以及由红外热成像仪观测到的柔性丝刷封温度场分布如图21所示。

图21 转子实物及温度场分布

由图21可以看出,最高温度出现在刷丝与转子接触表面,表现为一条明显的环形亮带,因大量摩擦热传递至转子中,整个转子区域也呈现为环形的亮带。刷封挡板区域与转子相比,其亮带颜色较暗,温度较低。试验观测到的刷封温度场与数值模拟的结果相同,证明了数值模拟结果的正确性。

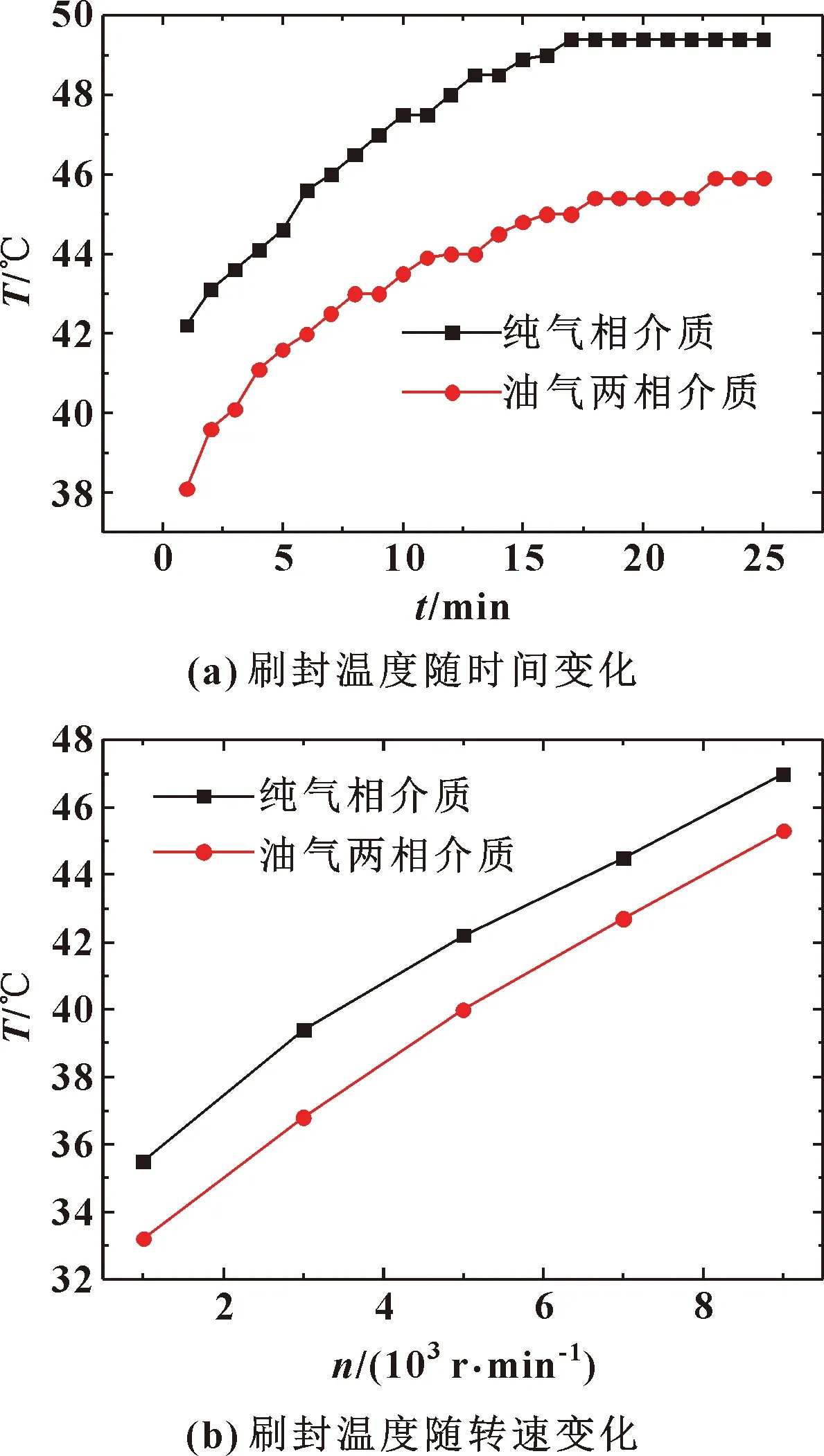

文中分别在油气两相和纯气介质中,对柔性丝刷封进行了摩擦生热试验,得到刷封在2种密封介质中的温升规律,如图22所示。

图22 密封介质对刷封温度的影响

由图22可知,在油气两相介质中工作的柔性丝刷封的挡板温度,低于密封纯气介质的柔性丝刷封的挡板温度,达到热平衡后,两者温度相差8%,说明油气两相介质中的润滑油可以提供润滑,改善摩擦条件,降低刷丝与转子之间的摩擦生热。转速从1 000 r/min增加到9 000 r/min,刷封挡板温度增加了36%,挡板温度与转速成正比。

对不同刷丝束厚度的柔性丝刷封进行摩擦生热试验,测得背板的温升规律,结果如图23所示。

图23 刷丝束厚度对刷封温度的影响

结果表明:刷丝束厚度对柔性丝刷封的挡板温度影响显著,刷丝厚度仅增加0.1 mm,挡板温度的增幅就达到30%,并且转速越大,其影响越明显。试验值和计算值吻合良好,误差较小,变化趋势一致,可证明计算结果的正确性。

5 结论

(1)柔性丝刷丝密封的最高温度出现在转子与轴向段刷丝束接触处,轴向段刷丝区存在局部高温,径向段刷丝无明显温度变化,解释了大过盈结构柔性丝刷封的传热机制。

(2)压差、转速和介质油气比升高50%,分别导致刷封出口热流量增加57%、12%、46%,压差对出口热流量影响最显著,可设置多级刷封密封装置降低出口热流量以适应高压差的密封环境。

(3)刷丝束厚度、刷丝过盈量增加,刷封出口热流量均减小,刷丝直径、前板间隙和背板间隙增大,刷封出口热流量均增大,其中刷丝直径对刷封出口热流量影响最大。通过分析得到了刷丝和挡板结构参数的较优取值范围,可为其传热性能的提升和结构优化提供参考。