伴随孔对小孔节流气体静压轴承内部气旋现象的抑制

2022-11-03温雅茗连华奇李育隆容诚钧

温雅茗 连华奇 李育隆 容诚钧

(北京航空航天大学能源与动力工程学院 北京 102206)

高速、精密、低摩擦的气体轴承被广泛应用于计量、超精密机床和半导体等领域[1-3]。但气体轴承可靠性差、易失稳,容易出现气锤振动和微幅自激振动的现象[4]。微幅自激振动是一种宽频振动,其振动幅值在几纳米到几十纳米之间,严重制约轴承工作精度的提高[5]。

目前,国内外学者发现气浮轴承的微幅自激振动现象与轴承压力腔内部的气旋现象密切相关。CHEN和HE[6]注意到气浮支撑节流孔附近气旋处温度高于环境温度,并说明该种现象会引起气浮支撑的不稳定。LI等[7]运用大涡模拟,通过监测压力腔截面上不同时刻的压力波动与气旋运动规律,得出气旋的脱落导致轴承内气体压力波动并进而导致轴承微幅自激振动。中国工程物理研究院的孔中科[8]观察压力腔内部的气旋区域气体的流动方向,认为气旋处气体的流动会对气腔壁产生冲击载荷,诱发气锤振动,使轴承失稳。龙威等人[9]用气旋内外压差代表气旋强度,并通过改变供气压力使气旋内外压差Δp增大,当Δp从0.7 kPa增加至1.3 kPa时,气膜的量纲一振动幅值从0.02增大至0.045。因此,可认为气旋及其脱落是静压气体轴承产生微振动的原因,气旋强度越大,轴承的微振动振幅越大。

为了消除气旋现象,国内外学者进行了大量研究,主要分为改变压力腔形状以及改进节流形式两类。AOYAMA等[10]在压力腔出口处增加圆角,抑制气旋产生,增加了气膜内气体流动的稳定性。叶燚玺[5]研究了矩形、球形、菱形压力腔内的气旋强度,发现球形、菱形压力腔内的气旋强度更低。OTSU等[11]在节流孔出口处增加圆周槽状浅腔,增大了轴承发生失稳的极限转速。LI等[12]在压力腔内部增加环形扰流台,阻挡气旋沿径向的移动和发展,显著降低了轴承气膜内的压力波动。改进节流形式方面,CHEN等[13]则将单孔节流改为孔径等大的多孔阵列式节流,抑制了压力腔内的气旋尺度及脱落,减小了轴承的微振动。邹麒等人[14]采用等直径小孔环形阵列式节流,通过对比单孔节流轴承与阵列式节流轴承压力腔内的压力分布,得出小孔环形阵列节流能够减小轴承的微振动。张方方[15]采用环形阵列小孔与多孔材料相结合的复合节流形式,进行大涡模拟并得到该种轴承的气膜内压力波动最大值为0.803 Pa,说明该种轴承的稳定性远大于带压力腔的单孔节流轴承。在抑制气旋发展,降低气旋强度方面,目前的研究主要集中在改进压力腔结构形式上。在节流方法上,目前学者大多关注采用阵列节流对轴承稳定性的提高,缺乏对轴承压力腔内部气旋现象及流动机制的研究。

为了解决压力腔内大尺度涡结构引起的轴承微振动问题,本文作者从改进轴承节流方式的角度出发,提出了一种具有主进气孔加伴随孔复合节流形式的小孔节流气体轴承,并对其进行仿真计算,重点分析压力腔内部气旋现象随伴随孔直径和伴随孔与主进气孔间距的变化以及轴承的静承载特性。

1 数值模型及模拟结果验证

1.1 数值模型

无伴随孔小孔节流气体静压止推轴承是一种受到广泛应用的经典结构,如图1(a)所示。其结构参数包括:进气孔直径d0、进气孔长度L0、压力腔直径d1、压力腔深度δ、轴承外径D、气膜厚度h。取L0=1 mm,d1=1.2 mm,δ=0.2 mm,D=40 mm,h=25 μm。

文中提出了一种带伴随孔的复合节流静压止推轴承,结构如图1(b)所示。主进气孔周围增加4个直径小于主进气孔的伴随孔,伴随孔的直径记为d,伴随孔长度与主进气孔相同。其轴线沿周向均匀分布于距主进气孔轴线一定距离的圆周上,该距离记为L。除新增伴随孔结构外,该轴承的其他结构参数均与无伴随孔小孔节流气体静压止推轴承相同。

为研究伴随孔直径以及伴随孔与主进气孔间距L对轴承承载性能以及压力腔内部流动的影响,伴随孔直径d的变化范围为0.03~0.15 mm,间距L的范围为0.35~0.5 mm。

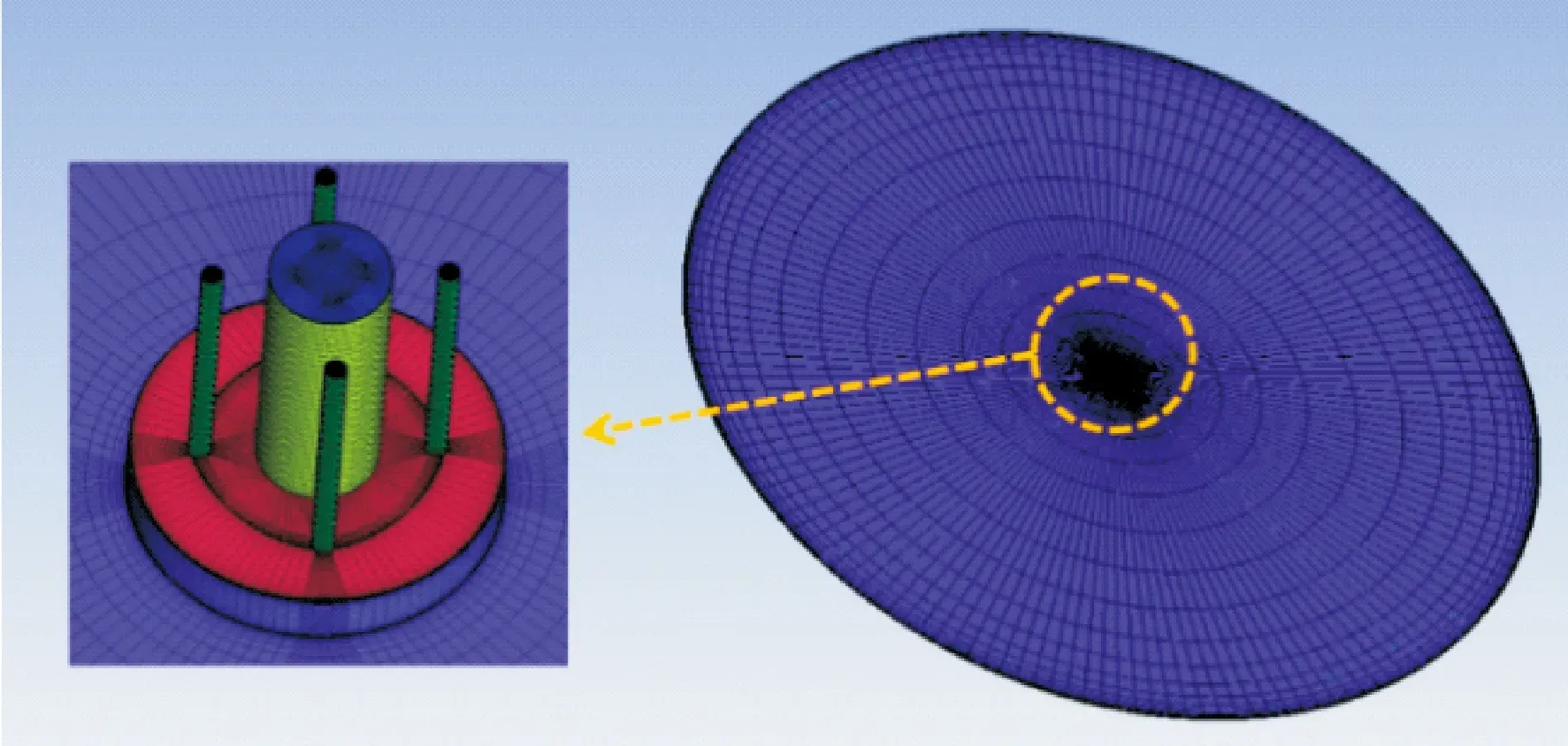

采用结构化网格划分模型,节流孔处使用O形网格提高网格质量,在轴承主进气孔与压力腔交界面、压力腔与气膜交界面以及近壁面处进行网格加密。计算网格模型如图2所示,通过网格无关解验证得到网格总数在160万左右。

图2 带伴随孔的复合节流静压止推轴承网格

采用Fluent进行求解,由于realizablek-ε模型能够模拟射流撞击、流动分离和二次流、旋流等复杂流动,同时适用于较为广泛的流动类型[16],因此文中选取realizablek-ε模型进行计算。

控制方程选用带能量方程、考虑黏性耗散的三维N-S方程。选用基于压力的求解器,气体选取可压缩理想气体,气体常数为一般取值,选用simple算法进行压力速度耦合计算,采用二阶迎风格式以获得更好的计算精度。全场最大残差小于10-5时计算结束。设定节流孔进口压力为5 MPa,温度为300 K。

1.2 模拟结果验证

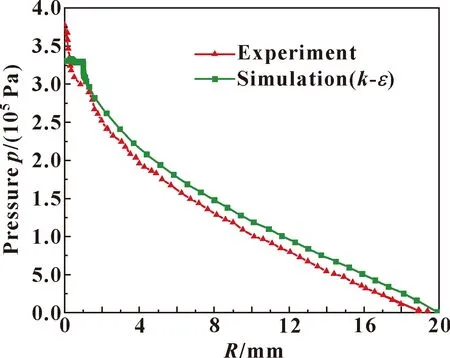

对比文献[17]中节流孔直径为0.2 mm,压力腔直径为2 mm,压力腔深度为1 mm的模型,在供气压力0.5 MPa,气膜厚度14 μm条件下仿真分析了沿轴承径向的压力分布,并与文献实验结果进行对比,如图3所示。受压力进口延长段形状和长度的影响,仿真结果在R=0~1 mm与实验结果存在一定误差,但整体能够较好地反映压力沿轴承径向的变化规律,验证了仿真计算正确性。

图3 模拟结果验证

2 承载特性分析

2.1 承载特性随伴随孔直径的变化

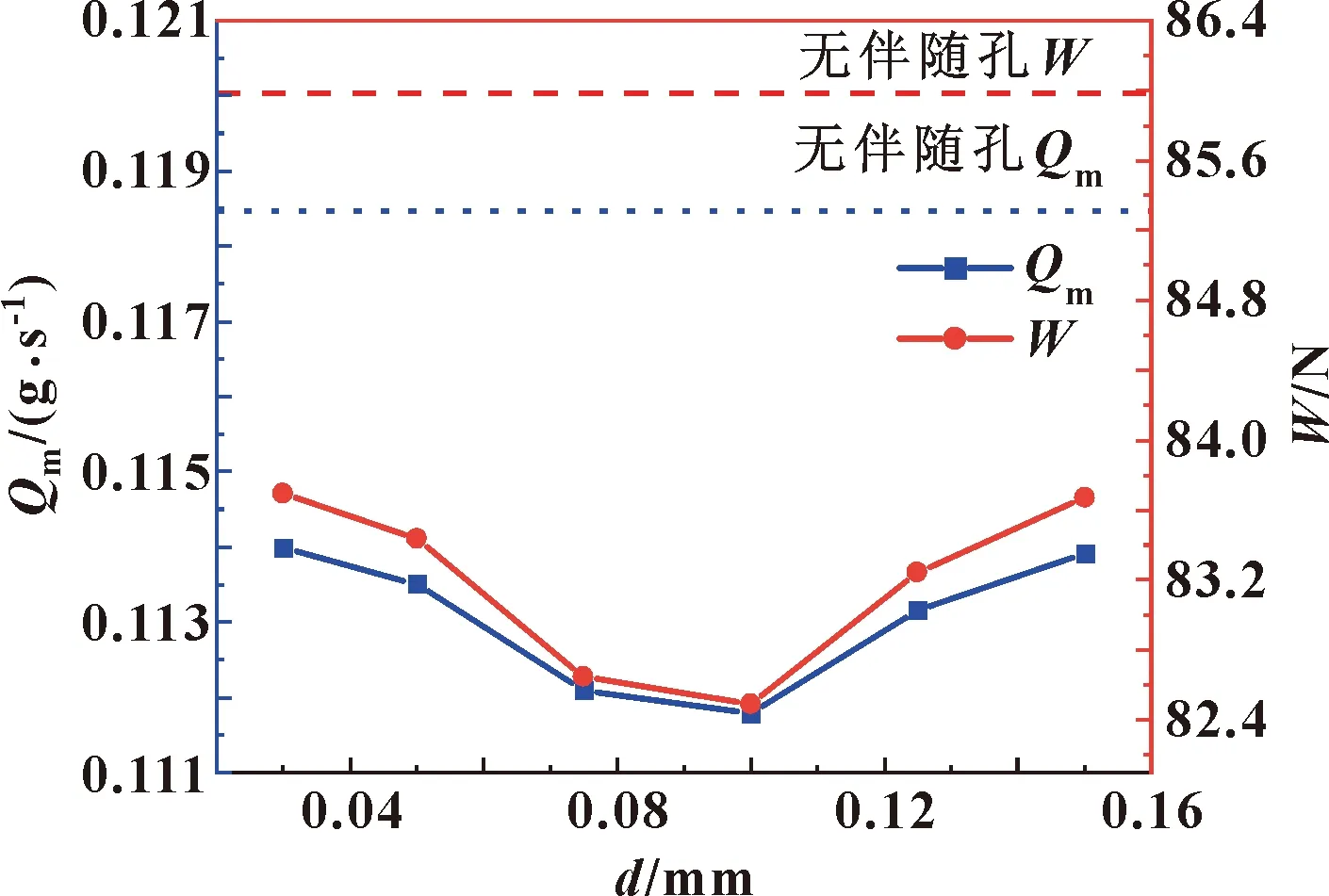

固定轴承气膜厚度h=25 μm,伴随孔与主进气孔间距L=0.375 mm,在0.03~0.15 mm范围内改变伴随孔直径d,得到不同伴随孔直径下轴承承载力和出口流量的变化曲线,如图4所示。

图4表明,在气膜厚度相同的条件下,承载力与出口流量呈正相关,总体呈现先下降再上升的趋势,并在伴随孔直径d=0.1 mm时达到最小值。研究中保证进出口压力一定,相对于无伴随孔情况,带伴随孔的复合节流静压止推轴承进口面积更大但总出口流量却更小,这是由于伴随孔流量对主进气孔流量存在抵消作用,而在d=0.1 mm工况下伴随孔流量对主进气孔流量的抵消作用最为明显,该现象在下文的流场图中也能体现。在伴随孔直径d<0.1 mm时,承载力持续下降,这时通过伴随孔引入的流量不仅不能起到有效的承载作用,反而会破坏轴承内部原有的流动,导致承载能力下降。伴随孔直径d>0.1 mm后,承载力和出口流量呈上升趋势。这是由于随着伴随孔直径的增大,引入流量越来越多,这部分流量的承载作用相对其对于流场的扰动逐渐起到主导作用。

图4 伴随孔直径对出口流量和承载力的影响

对比无伴随孔小孔节流气体静压止推轴承的承载特性,在主进气孔周围添加伴随孔会引起轴承承载力和出口流量小幅下降,最大降幅分别为5.6%和4%。

2.2 承载特性随伴随孔与主进气孔间距的变化

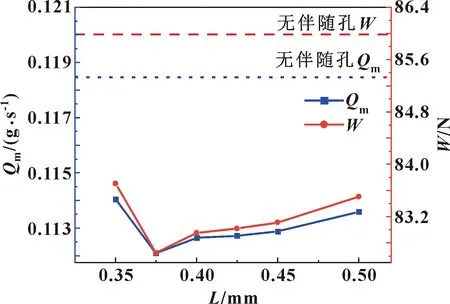

固定气膜厚度h=25 μm,伴随孔直径d=0.075 mm,在0.35~0.5 mm范围内改变伴随孔中心与主进气孔中心之间的距离L,得到不同孔径下带伴随孔的复合节流静压止推轴承的承载力和出口流量的变化曲线如图5所示。可以看出,轴承的承载力与流量正相关,两者的变化规律近似相同。

图5 伴随孔与主进气孔间距对出口流量和承载力的影响

在伴随孔与主进气孔轴线间距L从0.35 mm增至0.375 mm过程中,流量和承载力下降并在L=0.375 mm处达到最小值;当L>0.375 mm时,流量和承载力随L的增大而缓慢增大。这同样是因为,在L=0.375 mm时,伴随孔流量对主流流量的抵消L=0.375 mm作用最为明显,因此总流量出现极小值,该现象在下文的流场图中也能体现。不同伴随孔与主进气孔间距下,带伴随孔的复合节流静压止推轴承的出口流量和承载力相比于无伴随孔情况最多分别减小了5.30%和3.70%。

3 流场分析

3.1 涡识别方法介绍

采用LIU等[18]提出的Ω涡识别方法对压力腔内流场涡的强度进行判定,Ω的定义如下:

(1)

其中:

(2)

B=

(3)

ε=0.002Qmax

(4)

作为第三代涡识别方法,Ω方法的物理意义比Q、λ2、Δ和λci等第二代涡识别方法[19-22]更为清晰。Ω为旋转部分涡量大小占总涡量大小的比例,显然0≤Ω≤1,可以将其理解为涡量的浓度或涡的相对强度[23]。在该方法下,涡结构对Ω值的变化不敏感,通常取Ω=0.52~0.63显示涡结构。ε为使分母不为0而引入的小的正数,由经验公式(4)确定[24],其中Qmax为第二代涡识别方法Q方法在流场中的最大计算值。为保证最佳显示效果以及便于分析,文中所有算例取ε=9×10-11,取Ω=0.52。

3.2 变伴随孔直径对流场的影响

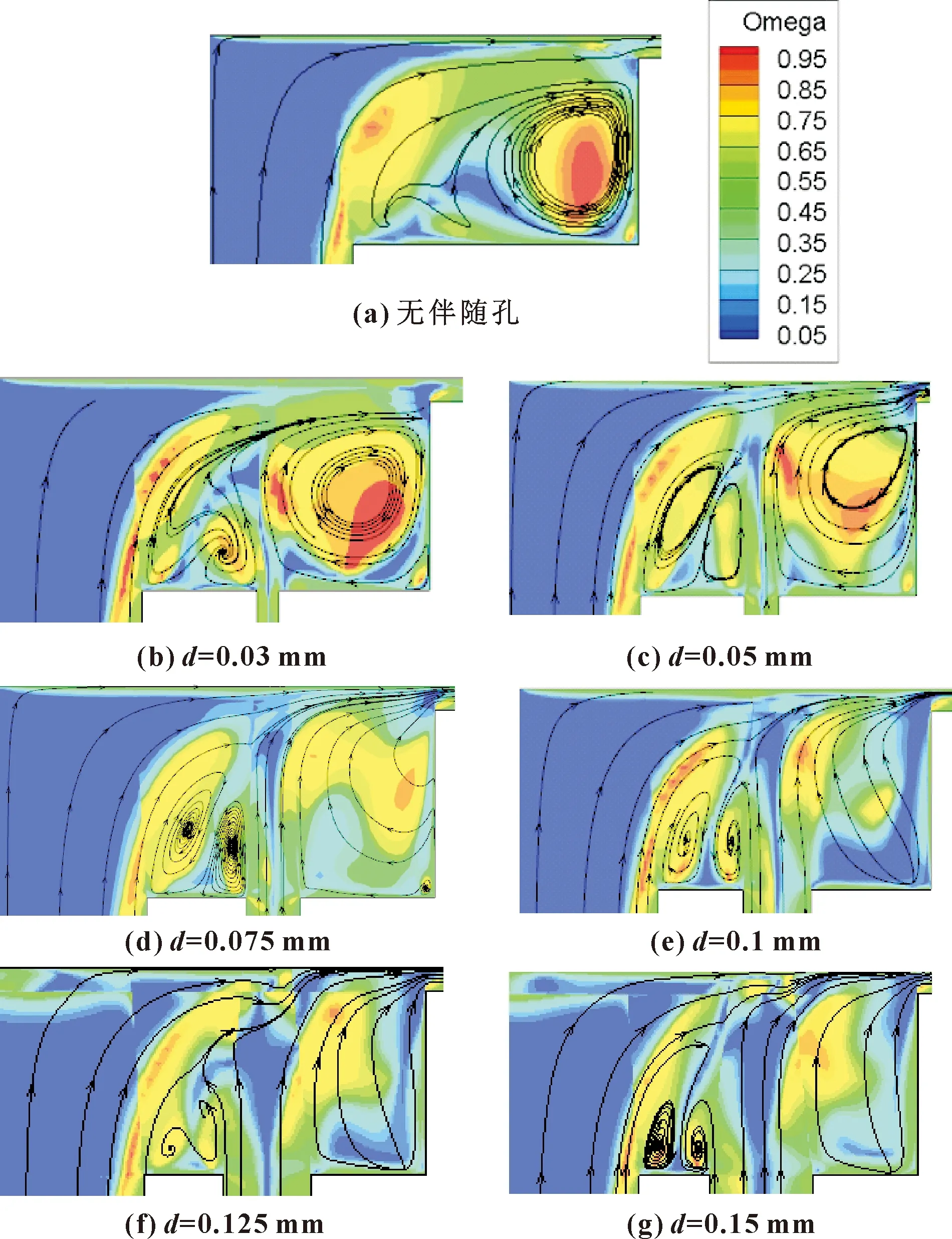

固定轴承气膜厚度h=25 μm,伴随孔与主进气孔间距L=0.375 mm,在0.03~0.15 mm范围内改变伴随孔直径d,得到不同孔径下的压力腔对称面内的Ω分布云图如图6所示。

由图6(a)可以看出,在无伴随孔的情况下,压力腔内存在明显的气旋现象,该气旋结构饱满,几乎占据整个压力腔;在靠近气旋的中心位置涡的相对强度最大,Ω接近于1。在添加伴随孔后,该气旋被引入的气流分成了左右两部分,并且每部分的强度相对于无伴随孔的情况均有减小。流体冲击至承载面上后,其流动方向发生改变。在伴随孔与主进气孔之间区域,伴随孔流量的流动方向与主进气孔流量流动方向相反,在对冲作用下产生了2个肾状涡。同时,伴随孔流量抵消了部分主流流量,造成轴承总出口流量减小。由图6(b)可知,当d=0.03 mm时,由于从伴随孔引入的流量过小,不能有效减小涡的强度,此时伴随孔右侧的旋涡强度仍然很大,旋涡中心存在着明显的高Ω区域。由图6(c)可知,当d=0.05 mm时,旋涡中心的高Ω区域的区域减小,涡的强度有所降低,但是整个旋涡结构仍然相当清晰。随着直径的继续增大,当d=0.075 mm时,流场中右侧旋涡结构开始被破坏,高Ω区域的范围进一步缩小(见图6(d)),可以认为此时压力腔内的气旋得到了明显的抑制。如图6(e)—(g)所示,在伴随孔直径d≥0.1 mm后,伴随孔右侧流场中的涡结构几乎完全消失,随着伴随孔直径的增大,流线也更加平直。当d=0.125 mm时,压力腔内左右两部分旋涡的尺度同时达到最小,强度最低。

图6 不同伴随孔直径时压力腔对称面Ω分布

综合以上分析可知,采用带伴随孔的复合节流方式对压力腔内的涡结构的发展有明显的抑制作用,能够减小气旋尺度,增加轴承的稳定性。

由于气旋区域的流体微团是绕气旋中心转动的,微团所受的离心力与流场内的压力差相平衡,因此气旋边缘的压力高,中心的压力低。气旋越强,气旋周围区域流体微团的运动速度越快,所受的离心力越大,因而气旋内外的压力差越大。气旋所在区域往往形成一个低压区。

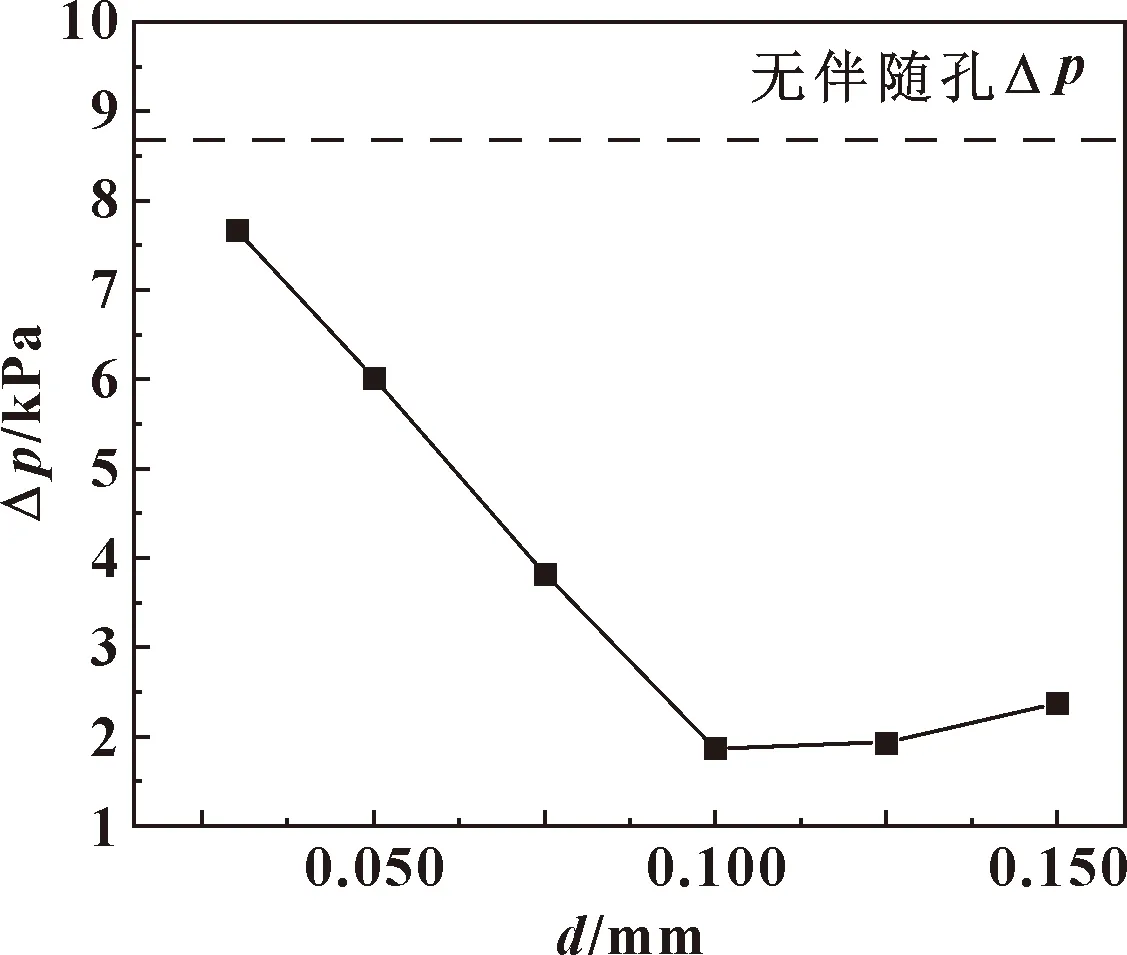

下面通过气旋中心与边缘的压差Δp来进一步定量说明气旋存在处的流场压力降低的强度。以Ω=0.52识别出气旋边界,提取出气旋表面的压力值并与流线汇聚处的压力做差,即可得到边缘与中心压差如图7所示。

图7 伴随孔直径对气旋现象的影响

无伴随孔小孔节流气体静压止推轴承的气旋内外压差约为8.6 kPa,加伴随孔后止推轴承的气旋内外压差均较无伴随孔时明显减小,其中伴随孔直径d=0.1 mm情况下气旋内外压差最小,相比与无伴随孔时,气旋内外压差减少了78%。

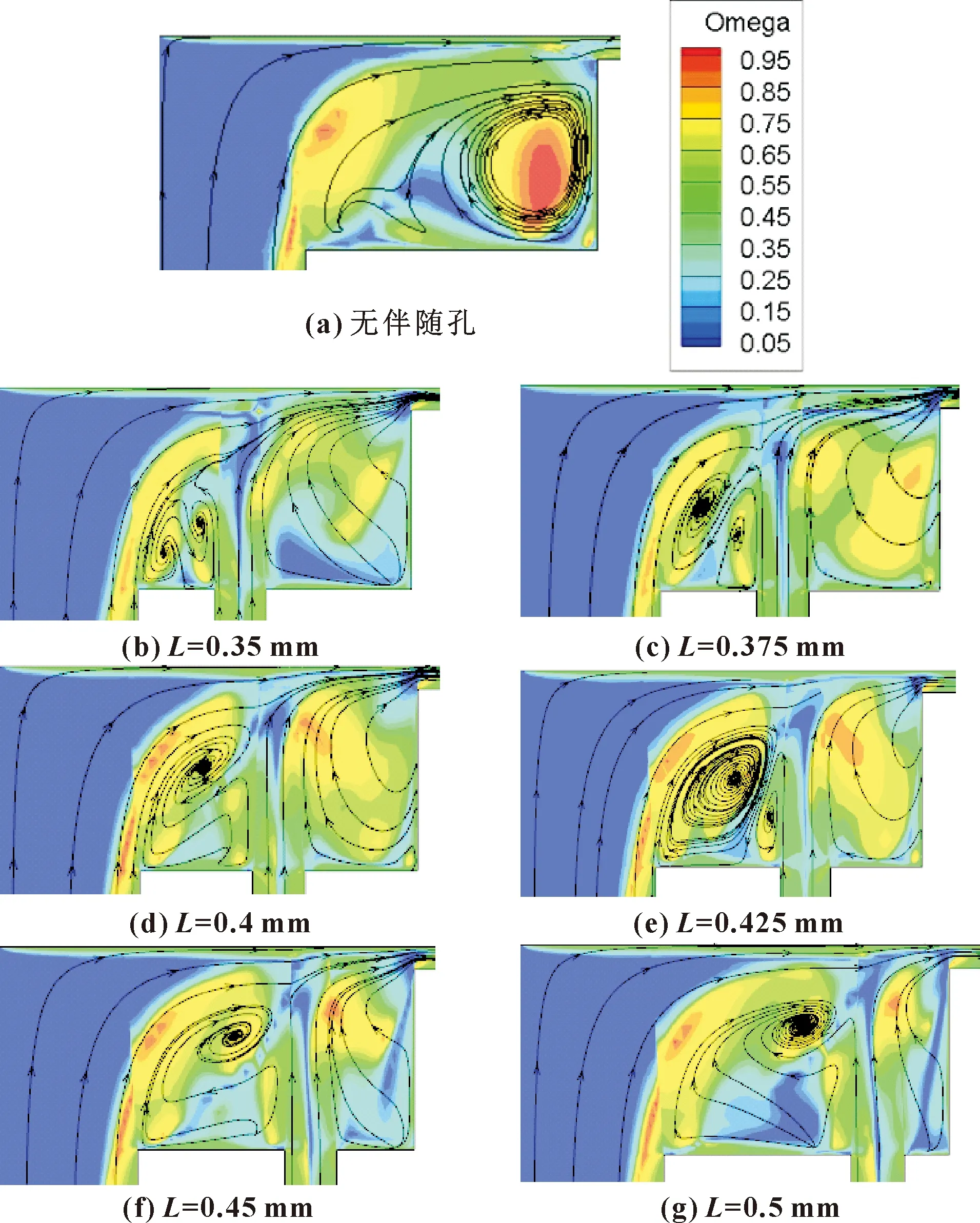

3.3 变伴随孔与主进气孔间距对流场的影响

固定气膜厚度h=25 μm,伴随孔直径d=0.075 mm,在0.35~0.5 mm范围内改变伴随孔中心与主进气孔中心之间的距离L,得到压力腔对称面内的Ω分布云图,如图8所示。可以看出,添加伴随孔后,压力腔右侧的高Ω值区域明显缩小,压力腔内的旋涡强度有显著下降。随着L的不断增大,伴随节流孔与压力腔壁面间的涡结构基本消失,而伴随孔与主流间的旋涡尺度却不断增大。L在0.35~0.375 mm范围内时,伴随节流孔与主流间旋涡的尺度较小,这是由于主进气孔和伴随孔轴线之间的间距较小,旋涡的发展空间有限。当L=0.375 mm时,伴随孔与主进气孔间位置处的两肾状涡的尺寸几乎相当,对冲作用最强,故此时伴随孔流量对主进气孔流量的抵消作用最强,气体轴承的总出口流量最小。当L>0.35 mm时,伴随节流孔与主流间旋涡的尺寸明显增大,强度增强,这是由于L的增大给旋涡提供了更大的发展空间。

图8 不同伴随孔与主进气孔间距下压力腔对称面Ω分布

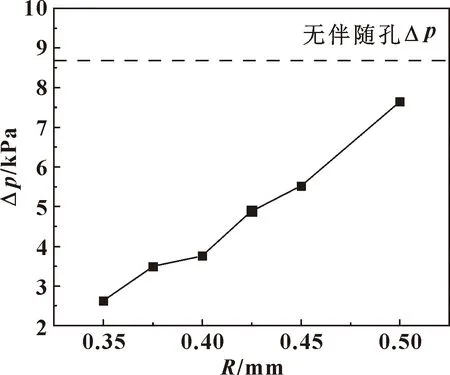

下面通过气旋中心与边缘的压差来进一步定量说明气旋存在处的流场压降的大小。旋涡内外压差的变化曲线如图9所示。旋涡内外压差的变化曲线显示的规律与云图结果基本一致,总体呈现随伴随孔与主进气孔间距增大而增大的趋势。在L=0.35 mm时旋涡内外压差最小,相比于无伴随孔工况,气旋内外压差减少了71%。

图9 伴随孔与主进气孔间距对气旋现象的影响

4 结论

(1)采用主进气孔与伴随孔复合节流的节流方式能有效抑制压力腔内部的气旋现象,相对涡强度明显降低,气旋内外压差最大减小78%。

(2)采用主进气孔与增加伴随孔复合节流的节流方式会使承载力和出口流量小幅下降。随伴随孔直径和伴随孔与主进气孔间距的增大,承载力与出口流量总体呈现先下降再上升的趋势;在轴承气膜厚度h=25 μm,伴随孔与主进气孔间距L=0.075 mm条件下,当d=0.1 mm时承载力与出口流量最小,降幅分别为5.6%和4%;在轴承气膜厚度h=25 μm,伴随孔d=0.075 mm条件下,当L=0.375 mm时,承载力和出口流量最小,降幅分别为5.3%和3.7%。

(3)固定其他条件不变,随伴随孔直径的增大,轴承压力腔内气旋受到的抑制效果先增强后减弱;当伴随孔直径d<0.1 mm时,轴承压力腔内气旋受到的抑制效果随d的增大而增强,当d≥0.1 mm时,气旋的强度虽略有增加但仍处于较低水平;固定其他条件不变,随着小孔与主孔距离的增大,对气体旋的抑制作用不断减弱,当L=0.35 mm时轴承压力腔内气旋受到的抑制效果最佳。