臭氧刻蚀改性Nomex/PTFE织物复合材料界面性能及摩擦学性能*

2022-11-03李佩隆张招柱杨明明袁军亚

李佩隆 张招柱 杨明明 袁军亚 姜 葳

(1.中国科学院兰州化学物理研究所,固体润滑重点实验室 甘肃兰州 730000;2.中国科学院大学材料科学与光电技术学院 北京 100049)

自润滑织物复合材料由织物(纯织物、混编织物)和树脂(酚醛树脂、环氧树脂等)复合而成,具有韧性好、强度高、耐磨损,免维护和设计性强等优点,通常以自润滑关节轴承、自润滑衬套等形式应用于航空航天、重型机械、武器装备等领域[1-3]。自润滑织物复合材料作为金属背衬层状复合材料,其摩擦学性能直接影响自润滑关节轴承和自润滑衬套的服役行为和使用寿命[4]。目前,采用润滑纤维和增强纤维混编而成的混编织物增强自润滑复合材料已经成为趋势,原因在于混编织物兼具了增强纤维的优异力学性能和润滑纤维的低摩擦性能,其中,润滑纤维主要包括聚四氟乙烯纤维(PTFE),增强纤维主要包括芳纶纤维(Nomex、Kevlar)、玻璃纤维、聚苯硫醚纤维(PPS)等[5-7]。由于Nomex纤维具有强度高、耐热性好、化学稳定好、耐磨损等优点,其与PTFE纤维混编所得的Nomex/PTFE混编织物可作为自润滑织物复合材料的一种比较理想的增强材料[8]。但是,Nomex纤维和PTFE纤维均存在表面惰性大的缺点[9-10],由于纤维与树脂的界面结合性能会显著影响复合材料的摩擦学性能,因此,对Nomex纤维和PTFE纤维进行表面改性,是提升Nomex/PTFE织物复合材料摩擦学性能的有效途径[11]。

目前,对纤维表面改性的方法主要分为物理改性[12]、化学改性[13]和构建界面过渡层[11]等3类方法。董玉双等[14]采用Ti3C2Tx-MXene复合上浆剂对高模量碳纤维(HMCF)进行上浆改性,并测试了HMCF的动态接触角、表面形貌,同时对HMCF/环氧树脂复合材料的剪切强度进行了测试,结果表明,经过Ti3C2Tx-MXene/PE复合浆料表面处理后,HMCF纤维表面的O/C(原子比)提高,并赋予其一定量的纳米尺度凸起微机械结构,从而改善其表面润湿性;当上浆剂含固量为0.8%(质量分数),Ti3C2Tx-MXene浓度为1.0 mg/mL 时,HMCF/EP复合材料的层间剪切强度可提高23.8%,达到85.9 MPa。冯伟丽等[15]采用氨基功能化纳米二氧化硅(RNS-A)和聚磷酸铵(APP),利用层层自组装(LBL)法对剑麻纤维(SF)进行表面改性,并制备了剑麻纤维/聚丙烯(PP)复合材料。复合材料燃烧行为、热稳定性、力学性能、流变行为的测试结果表明:表面改性后的SF/PP复合材料热释放率峰值可下降28.4%,并表现出较高的动态模量和复数黏度。LIN等[16]采用无水CaCl2和NaOH溶液对芳纶纤维进行预处理来提高纤维的表面粗糙度,之后分别用KH570和原硅酸四乙酯对纤维进行二次改性,并制备了天然橡胶(NR)/顺丁橡胶(BR)/芳纶纤维(AF)复合材料,结果表明,芳纶纤维表面原位生成了二氧化硅层,提高了与橡胶基体的界面结合强度,天然橡胶(NR)/顺丁橡胶(BR)/芳纶纤维(AF)复合材料的拉伸强度提高了31.9%,其DIN耐磨损性能提高了16.2%。相对于化学改性和构建界面过渡层,物理改性方法较为简易、便捷,同时有利于工业化批量生产和制备。如采用等离子体[17]、准分子紫外光源[18]、高能辐射改性[19]、冷冻处理等技术[20]可以改变纤维表面形貌和结构,提升纤维与树脂之间的界面黏接性能,从而提高自润滑织物复合材料的摩擦学性能。研究表明,臭氧具有很强的氧化性和催化性,能够导致纤维表面部分分子化学键断裂,形成表面刻蚀[21]。张荣等人[22]采用臭氧氧化的方法对碳纤维进行表面改性,并评价了碳纤维增强聚酰亚胺复合材料的力学性能和层间剪切性能,结果表明,经流量为200 mL/min的臭氧处理5 min后,碳纤维的拉伸强度下降约10%,而碳纤维/聚酰亚胺复合材料的层间剪切强度增加了43%,原因在于臭氧处理提高了碳纤维表面的含氧官能团。陈学儒[23]采用紫外臭氧改性PMMA来提高金属薄膜和聚合物基底之间的结合力,结果表明,聚合物在紫外臭氧共同作用下,表面粗糙度增加,亲水基团和表面极性自由能增加,金属薄膜与PMMA基体的结合力得到了改善。然而,上述研究主要针对臭氧刻蚀改性对聚合物力学性能和黏接性能的影响,较少开展臭氧刻蚀改性对Nomex纤维及PTFE纤维等有机纤维表面刻蚀改性及其摩擦学性能的影响方面的研究。

本文作者采用相同浓度的臭氧对Nomex/PTFE混编织物进行不同时间的刻蚀处理,获得了表面形貌刻蚀程度不同的纤维和织物复合材料;同时,对刻蚀前后的纤维进行了表面形貌、元素分析和力学性能测试,对刻蚀改性处理前后的织物衬垫材料进行力学性能和摩擦学性能测试;此外,对摩擦后复合材料样品和对偶销表面进行形貌分析和元素分析,以研究其磨损机制。

1 实验部分

1.1 原料

聚四氟乙烯纤维购自日本东丽株式会社,间位芳纶纤维由美国杜邦公司提供。自润滑织物坯布由聚四氟乙烯纤维和间位芳纶纤维混编而成。酚醛-缩醛黏结剂由上海新光化工厂提供,丙酮、石油醚等均为分析纯级。

1.2 样品制备

Nomex/PTFE混编织物经石油醚和丙酮清洗处理、烘干。将洗净后的混编织物置于臭氧体积分数为5×10-4的环境箱内,分别刻蚀处理0.5、1、1.5、2 h。将臭氧刻蚀后的混编织物置于稀释后的黏结剂混合物中浸渍烘干,直至Nomex/PTFE混编织物上的黏结剂质量增加占比达25%~30%。采用酚醛-缩醛黏结剂将浸渍后的织物粘接在45钢基材表面(Ra=0.45 μm),将黏接好的预固化样品置于烘箱并以180 ℃固化2 h。所获得的Nomex/PTFE混编织物增强复合材料分别命名为样品-0h,样品-0.5h,样品-1h,样品-1.5h,样品-2h。

1.3 性能测试及表征

采用YG065C 电子强力仪测试Nomex纤维、PTFE纤维及混纺织物臭氧刻蚀处理前后的力学性能。采用TESCAN、VEGA3SBH扫描电子显微镜加EDAXTM能谱仪对臭氧刻蚀处前后的Nomex纤维和PTFE纤维表面以及复合材料磨损表面进行观察和对偶的表面进行元素含量分析。采用Regulus8100 场发射扫描电镜观察刻蚀后纤维表面形貌。采用JGW-360B接触角测定仪测量臭氧刻蚀后Nomex纤维和PTFE纤维的接触角大小。采用F1506-330多试件摩擦磨损试验机测试自润滑织物复合材料的摩擦学性能。为减少试验数据误差,每个摩擦试验重复3次。

2 结果与讨论

2.1 纤维力学性能测试

对不同时间臭氧刻蚀处理的Nomex纤维和PTFE纤维进行力学性能测试,测试结果如图1所示。可以看出,Nomex纤维和PTFE纤维的纱线断裂强力随着臭氧刻蚀时间的增加而降低。原因在于,臭氧解离出的氧原子能够诱导加速纤维表面大分子中的化学键断裂,使得纤维表面粗糙度增加,因而导致纤维力学性能受到不同程度的损伤。当臭氧处理时间为1 h时,Nomex纤维和PTFE纤维的力学性能分别下降了3.46%和5.89%;当臭氧处理时间为2 h时,Nomex纤维和PTFE纤维的力学性能分别下降了6.93%和6.77%。这表明臭氧处理时间的增加,对Nomex纤维力学性能的影响更为明显。

图1 Nomex纤维和PTFE纤维力学性能与臭氧刻蚀时间的关系

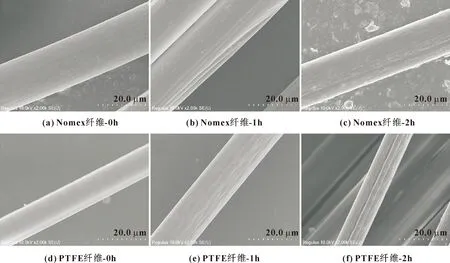

2.2 Nomex纤维和PTFE纤维的表面形貌

图2示出了不同时间臭氧刻蚀处理前后的Nomex 纤维和PTFE纤维表面形貌。图(a)(b)(c)分别为Nomex纤维经过0、1、2 h臭氧刻蚀处理后的纤维表面形貌,图(d)(e)(f)分别为PTFE纤维经过0、1、2 h臭氧刻蚀处理后的纤维表面形貌。可以看出,经过臭氧刻蚀处理以后,聚合物链的分解断裂及氧化导致纤维表层松散和脱落,并随着臭氧刻蚀时间的增加而加剧,纤维表层的松散和脱落改变了Nomex纤维和PTFE纤维表面形貌,导致纤维表面出现轻微的微坑和凸起,这增加了Nomex纤维和PTFE纤维的粗糙度,纤维粗糙度的增加会增加纤维与树脂基体的接触面积,并提高与树脂的界面机械咬合作用,有利于作用力在织物骨架中传递和分散,提高其承载能力。

图2 臭氧刻蚀时间对纤维表面形貌的影响

为研究臭氧刻蚀改性对Nomex纤维和PTFE纤维润湿性的影响,对不同刻蚀时间的纤维样品进行接触角测试(0.2 mL去离子水)。接触角测试结果如图3所示。对于未刻蚀的Nomex纤维,其接触角接近97°,与文献报道相近[24];经过臭氧刻蚀处理以后,Nomex纤维的接触角明显降低至亲水状态,而PTFE纤维的接触角也有明显的降低,这说明臭氧刻蚀改性能够提高PTFE纤维的润湿性能。

图3 臭氧处理时间对Nomex纤维和PTFE纤维润湿性能的影响

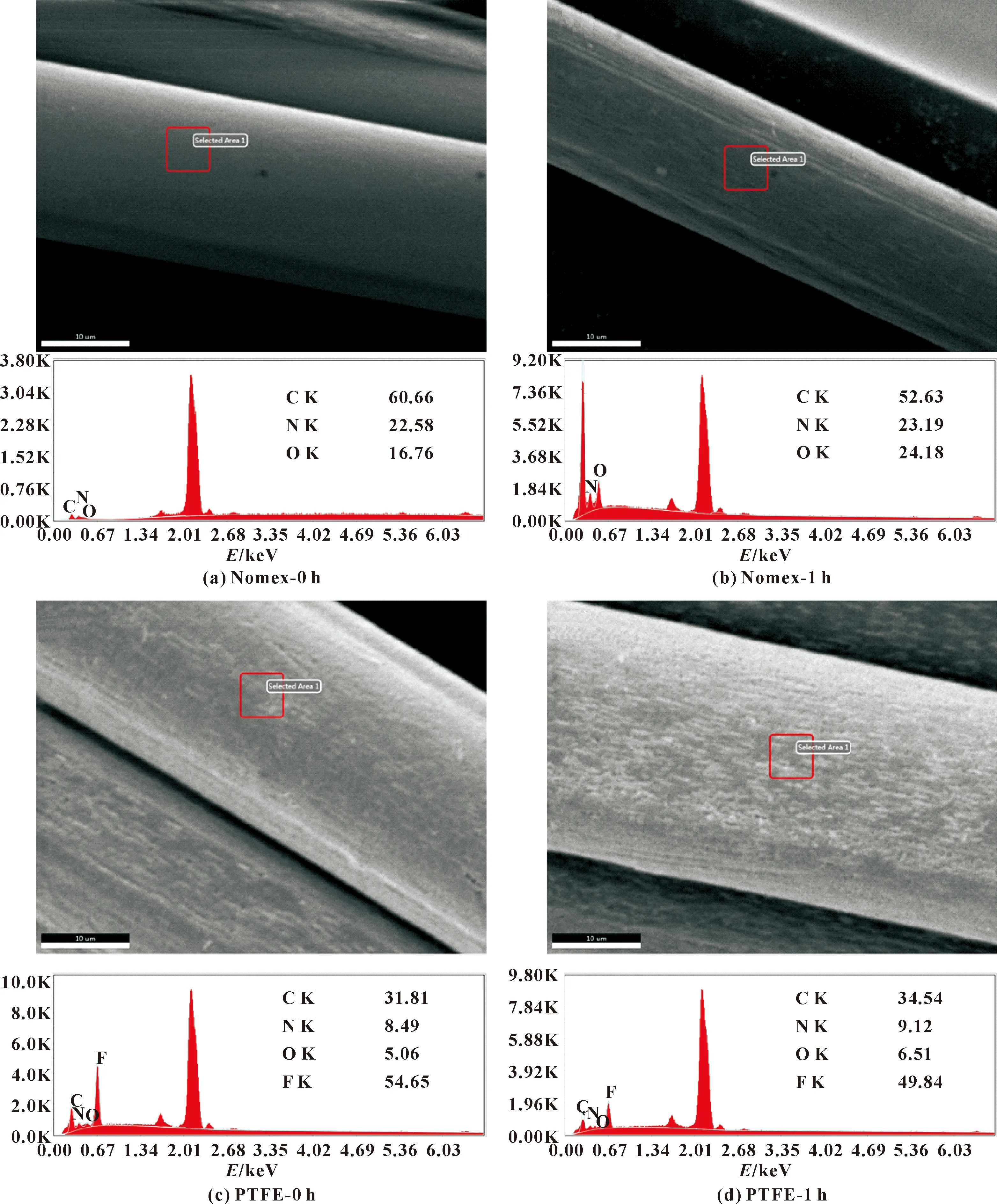

图4所示为臭氧处理时间1 h与未经处理的2种纤维表面形貌及EDS分析结果。如图4(a)(b)所示,经过臭氧处理以后,Nomex纤维表面氧元素的质量分数从16.76%上升至24.18%,碳元素质量分数从60.66%下降至52.63%,表明Nomex纤维表面含氧官能团上升,将提升Nomex纤维的表面能,从而提高其亲水性能,这在纤维的亲水性测试中得到了验证。图4(c)(d)所示为PTFE纤维经臭氧处理前后的元素变化,可以看出,PTFE纤维在臭氧处理以后,其氧元素含量有一定的增加,但并不如Nomex纤维明显,这表明PTFE纤维对臭氧的氧化刻蚀的承受能力比Nomex好。尽管如此,经过臭氧刻蚀处理以后,PTFE纤维的亲水性能仍然有所提升,这能够提高Nomex/PTFE混编织物与树脂的黏接性能,并对其摩擦学性能有促进作用。

图4 臭氧处理前后的纤维表面形貌及EDS分析

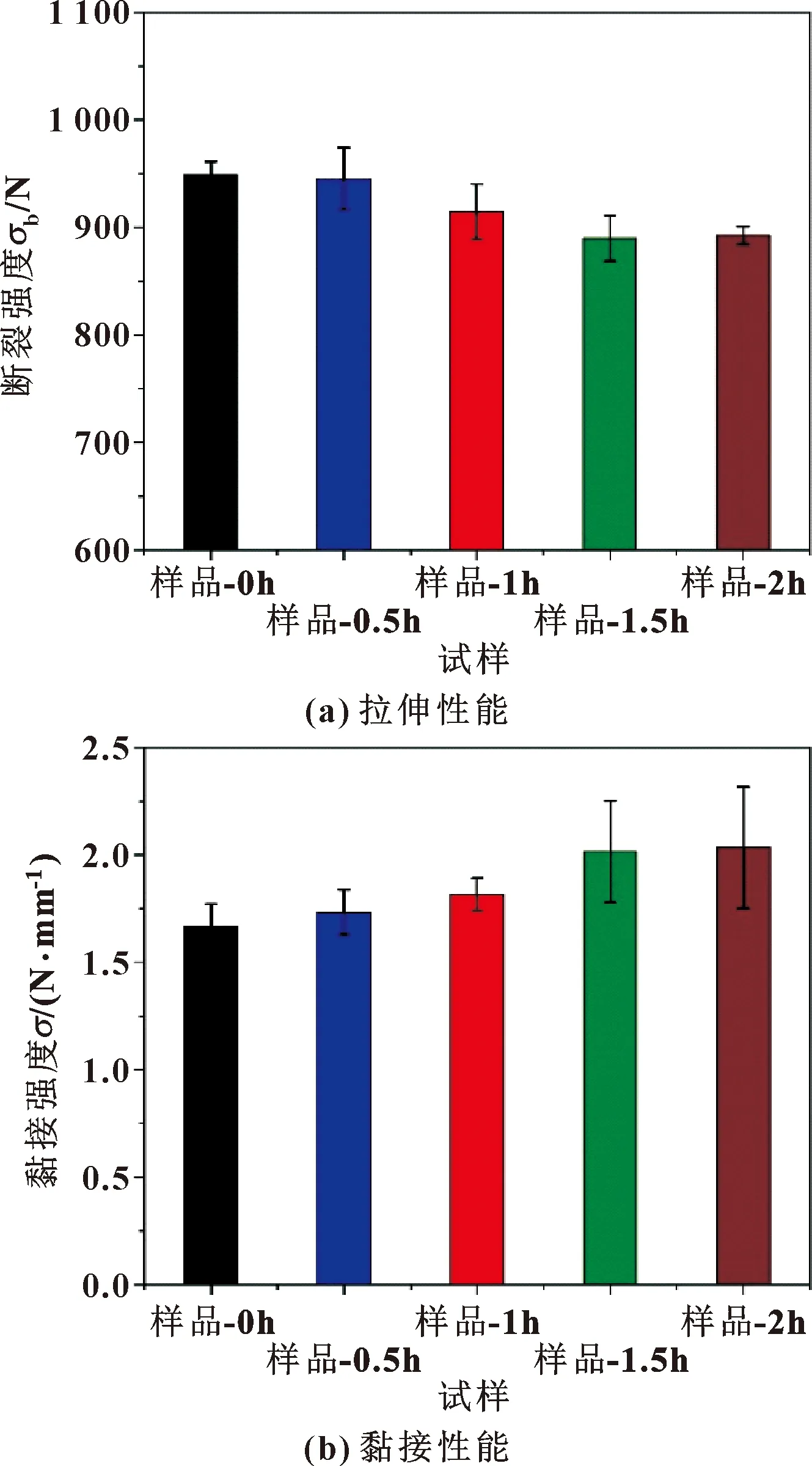

2.3 复合材料的拉伸性能及黏接性能

对制备的复合材料样品进行力学性能测试和黏接性能测试,其结果见图5。结果表明,随着臭氧刻蚀时间的增加,混编织物制备的复合材料样品的力学性能降低,而混编织物与树脂的黏接性能得到提升。原因在于纤维的力学性能随着臭氧刻蚀时间的增加而降低,导致混编织物力学性能的降低;而纤维的表面粗糙度和亲水性随着臭氧刻蚀时间的增加而增加,从而导致混编织物与树脂的黏接能力随着臭氧刻蚀时间的增加而变大。图5表明,当臭氧刻蚀时间为1 h,复合材料样品的力学性能和黏接性能处在较为均衡的状态,由于聚合物材料的力学性能和黏接性能对其摩擦学性能均有明显的影响,因此,臭氧刻蚀时间为1 h 时所获得的自润滑复合材料可能具有较好的摩擦学性能。

图5 臭氧刻蚀时间对复合材料拉伸性能和粘接性能的影响

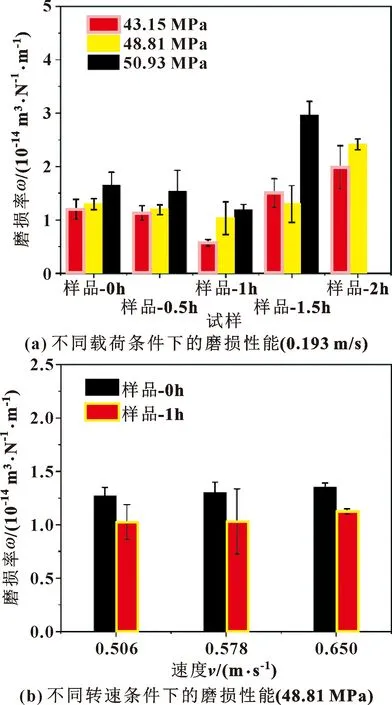

2.4 复合材料的摩擦学性能

对制备的复合材料样品进行不同载荷条件的摩擦学性能测试,其结果见图6(a)。可知,样品-1h在不同载荷条件下耐磨性均好于其他样品,这表明臭氧刻蚀的最佳时间为1h。为进一步研究对比样品-0h和样品-1h的摩擦学性能,对2种样品进行了不同转速条件下的摩擦学性能测试,其结果见图6(b)。可以看出,相对于其未刻蚀样品,经臭氧刻蚀改性处理的混编织物增强复合材料的磨损性能有所提高,其磨损率降低了16.7%~20%。原因主要在于经过臭氧刻蚀以后,纤维表面粗糙度增加,同时纤维的亲水性得到提高,臭氧刻蚀有效提升了纤维和树脂的黏接性能,减少了纤维与树脂的界面缺陷,纤维在摩擦过程中,载荷能够有效地从树脂基体传递至纤维织物,减少应力集中导致的树脂破裂、纤维撕裂等现象,从而避免纤维从树脂中剥离、拔出。

图6 复合材料在不同载荷和转速条件下的磨损性能对比

2.5 样品和对偶磨损表面形貌分析

图7和图8所示分别为样品-0h 和样品-1h的磨损表面形貌和相应对偶表面形成的转移膜状态。从图7(a)中可知,样品-0h表面磨损严重,大量纤维被碾压成碎片,同时存在纤维拔出、割断的现象。而样品-1h表面磨损相对较轻,仅存在树脂颗粒和磨屑、纤维露出而未断裂的现象(见图7(b)),表明经过臭氧刻蚀处理后的织物复合材料经受的磨损程度较轻,原因在于纤维表面粗糙度的增加和含氧官能团的增加能够提高纤维与树脂的界面结合能力,纤维和树脂界面结合能力的提高能够减少应力集中导致的树脂损伤;同时,纤维和树脂黏接力的增加有利于作用力更好地传递和转移至复合材料主体。

图7 复合材料在臭氧处理前后的磨损形貌(0.217 m/s,50.93 MPa)

从图8(a)可以看出,经过与样品-0h对摩的金属销表面分布大量的磨屑,表明样品-0h经历严重的磨粒磨损,从EDS测试结果可以看到其表面的F元素分布不均(见图8(c)),表明金属销表面形成的转移膜分布不均匀。而与样品-1h对摩的金属销表面几乎看不到磨屑(见图8(b)),EDS分析结果表明其表面F元素分布均匀(见图8(d)),表明样品-1h主要经历疲劳磨损。因此,通过臭氧刻蚀处理方式对纤维表面进行修饰,可以提高混编织物增强自润滑复合材料的耐磨性,也有助于形成均匀、致密的转移膜。

图8 对偶销的表面形貌与表面F元素的分布(0.217 m/s,50.93 MPa,图中箭头为滑动方向)

3 结论

(1)臭氧刻蚀改性能够有效提升Nomex纤维和PTFE纤维的表面粗糙程度和亲水性,但是纤维的力学性能随着臭氧刻蚀时间的增加而降低。

(2)随着臭氧刻蚀时间的增加,Nomex/PTFE混编织物增强自润滑复合材料的力学性能和黏接性能呈现不同的变化规律,当臭氧刻蚀时间为1 h 时,混编织物复合材料的力学性能和黏接性能较为均衡。

(3)臭氧刻蚀处理可提高Nomex/PTFE混编织物增强自润滑复合材料的耐磨性,文中研究条件下,最优的臭氧刻蚀时间为1 h,其耐磨性可降低16.7%~20%,其磨损机制主要为疲劳磨损。