光互联背板研究现状

2022-09-25毛久兵郭元兴杨唐绍秦宗良

毛久兵,郭元兴,刘 强,杨 剑,杨 伟,杨唐绍,秦宗良

(中国电子科技集团公司第三十研究所,四川 成都 640041)

1 引 言

高速背板是高性能计算机、高速数据交换等系统的关键部件,是多板卡之间高速信号传输和交换通道,其速率高、密度高、负载多、信号线拓扑结构复杂,因此,高速背板很大程度上决定了系统的整体性能。随着大数据、云计算、5G通信、物联网等新兴产业的蓬勃发展,信息流量和带宽呈指数暴增,对高速背板的带宽、速率、互联密度及制造工艺等要求越来越高。为了提升电互联高速背板性能,科研学者开展了大量的研究工作来解决信号完整性问题及电源分配设计、EMC/EMI控制等技术问题[1-5],如利用低k介电常数的M6、M7板材和更光滑HVLP铜箔来降低信道损耗;在发送端和接受端分别引入加重和均衡技术来补偿通道损耗;优化互联布线的计划尺寸及结构等,但这些方法无法从根本上解决电互联固有的物理局限性。

光互联技术是以光信号代替电信号进行信息的传输与交换,图1所示为IMB光互联技术分类及预测的发展趋势[6]。光互联背板是将光互联技术与背板制造技术相结合,在传统电路板材料中埋入光传输介质作为高速信号传输通道,以代替传统的铜导线,其具有高速率、高带宽、低功耗、低损耗和抗电磁干扰等优势,可有效解决电互联背板设计与制造过程中的信号完整性、电源分配及EMC/EMI问题[7]。本文将对国内外光互联背板的研究现状进行阐述和分析,并探讨光互联背板的关键技术及未来发展方向。

图1 光互联技术分类及发展趋势

2 光纤光互联背板

光纤光互联背板,也称为光纤背板,是在刚性或挠性印制电路基材上,制造V型或U槽对埋入光纤进行定位固定,叠层半固化片和保护层,在进行加热加压制作而成。基于光纤已非常成熟制造技术及非常低的传输损耗,光纤埋入光互联背板受到了广泛而深入的研究。

2.1 光纤埋入刚性印制电路板

2006年,韩国情报与通信大学S.H.Hwang直接将带MT连接器的光纤阵列作为光互联层埋入刚性印制电路板中[8-9]。光纤阵列为12通道多模石英光纤,纤芯和包层直径分别为100/110 μm,涂层为聚酰亚胺材料,厚度为7.5 μm。相对于单根光纤V型或U型定位槽,MT连接器可更好保证在层压过程中光纤端面位置精度,提高与光源和探测器耦合效率。图2(a)为光纤阵列高温层压埋入刚性印制电路板制造示意图,工艺参数为35 kg/cm2,温度185 ℃,时间1.5 h,埋入光纤长度为5 cm。图2(b)为光电互联背板实物图,制造了方形通孔,用于打磨光纤端面和放置耦合器件。

(a)光纤埋入PCB板制造示意图

2008年,德国卡尔斯鲁厄科研中心,在刚性印制电路板材料(FR4)中埋入了标准的多模玻璃光纤制造了光互联背板[10-11]。其采用激光钻机在包含铜层或聚酰亚胺层的FR4基材上制作光纤的定位槽,如图3(a)所示,其厚度与光纤直径相同,为125 μm,光纤间隔为250 μm。然后对槽放置多根并行光纤,再叠放环氧胶半固化层和顶层FR4,通过高温层压工艺(高温:180 ℃,压强:1.5×106N/cm2,时间:90 min)完成光互联背板,如图3(b)所示。光互联背板尺寸为200 mm×320 mm,光纤布线方式有直线和弯曲两种,在光纤两端具有4 mm×4 mm通孔,用于放置耦合器件。

(a)不同类型的光纤定位槽

国内的中国电科10所,在“十二五”期间,开展了光纤埋入刚性印制电路板的研究[12]。在FR4基材上加工1×12路U型定位槽,将125 μm多模光纤对槽放置,采用UV固化光学树脂固定光纤,然后叠放半固化片和顶层FR4,通过高温层压工艺制造光电互联基板,如图4所示。

图4 光电互联基板实物图

2.2 光纤埋入挠性印制电路板

光纤埋入挠性印制电路基材的光互联背板,国外已有商业化产品,主要集中在Molex和TE Connectivity两家公司,也称为“光学柔性线路(Flex Plane)”,如图5所示[13]。光学柔性线路主要包含光缆(带外护套的光纤),基底和保护层,光缆采用对称或交叉布线方式,放置在基底和保护层之间,并已粘接层进行保护。

图5 光学柔性线路示意图

由于光学柔性线路采用光缆作为背板光传输层,其弯曲半径较大,难以满足未来电子装备向小型化、轻量化、轻薄化、结构复杂化发展要求。2014年,日本日立横滨研究实验室C.Norio在聚酰亚胺材料中埋入2×12芯抗弯多模光纤带制作而成柔性光互联背板[14],光纤两端为MT连接器,如图6所示,最小弯曲半径为5 mm,单通道传输速率25 Gbps。通过该技术制造的光互联背板在288 mm×53 mm小空间内实现了某网络电子设备7.2Tb高带宽数据传输。

作者团队在“十三五”期间[15-16],对裸光纤埋入聚酰亚胺材料的光互联基板展开了研究,为了提升互联密度,进一步降低其弯曲半径,在聚酰亚胺基材上通过激光刻蚀加工裸光纤U型定位槽,如图7(a)所示,对槽放置裸光纤,叠层半固化片和保护层,通过高温层压工艺制造光互联背板,如图7(b)所示,最小弯曲半径可达2 mm,在10 Gbps测试平台上对其传输性能进行测试,在10 min测试时间下,误码数为0,误码率小于10-16。

图7 裸光纤埋入柔性光互联背板

光纤光互联背板单通道光传输损耗低、带宽高,更适合应用于大尺寸光互联背板的制造[9],但仅能提供点对点光互联,布线方式不够灵活,需与MT/MPO光连接器配合使用才能发挥其优势,这也是刚性光纤光互联背板未成熟应用的原因之一。

3 光波导光互联背板

光波导光互连背板是在刚性或挠性印制电路板基材上,加工成型一层或多层多模矩形光波导结构,再叠层半固化片和保护层进行加热加压制作而成。

3.1 光波导材料

聚合物光波导材料具有制备工艺简单丰富、衬底兼容性强、电学和机械性能好等优势,因此,常用于光互联背板制造过程中。虽然德国L.Brusberg从2013年起致力于玻璃光波导光互联背板的研究[17-18],通过离子交换等工艺技术在玻璃材料上制备了大尺寸光波导层,并叠压制造了光互联背板,仍需要克服玻璃光波导层在层压过程中易脆的特点。表 1所示为市场上常用的聚合物光波导材料。

表1 聚合物光波导材料特性

3.2 光波导制备工艺

光波导制备工艺是实现其设计参数与性能最为关键的一步,针对聚合物光波导,其制备方法主要有光刻工艺、纳米压印工艺、Mosquito工艺等。

3.2.1 光刻工艺

(1)基于光刻胶的光刻工艺:该工艺是聚合物光波导制造的传统方法,和标准半导体加工技术类似,通过涂覆、固化、湿法显影工艺步骤,将掩模板上的图形转移到光刻胶层上,再利用反应离子刻蚀(Reactive Ion Etching,RIE)或感应耦合等离子体刻蚀(ICP)去除多余的光刻胶并形成光波导芯层,最后涂覆上包层,其制造工艺流程如图8所示。该制备工艺最大的优势是对聚合物材料的特性无特殊要求,扩展了材料的可选范围,但刻蚀工艺会造成光波导侧壁粗糙度较大,导致光损耗增加[28]。

图8 基于光刻胶的光刻工艺流程图

(2)直接光刻工艺:该工艺技术也称为平板影印工艺,主要包含涂覆、固化、曝光、显影等工艺步骤,主要利用芯层材料的光敏特性,通过紫外光曝光后,再通过显影工艺流程去除未曝光芯层材料,从而形成需要的波导图形,其制造工艺流程如图9所示。平板影印工艺与传统的光刻胶工艺技术相比,其无需光刻胶模板、省去光刻胶成型和等离子刻蚀等复杂工艺流程,同时改善光波导表面粗糙度,降低了光损耗[29]。

图9 直接光刻工艺流程图

(3)激光直写工艺:该工艺技术主要包括涂覆、激光直写曝光和显影等工艺步骤,如图10所示。可直接通过控制激光束聚焦光斑大小、曝光功率、曝光时间及曝光间距制备不同规格的光波导,制备效率更高,成本更低[30]。激光直写工艺无需掩模板,在大尺寸波导结构和大面积制备领域具有广阔应用前景。此外,还有许多类似的制备工艺,如电子束直写工艺、质子束直写工艺和激光刻蚀工艺等。

图10 激光直写工艺流程图

3.2.2 纳米压印工艺

纳米压印工艺技术是通过机械方式转印图案,需提前根据光波导制备参数(如几何尺寸、间距等)制造高精度压印模具。为了克服传统硬模具压印技术的不足,提出了一种紫外软压印工艺技术(也称软光刻工艺技术),其采用弹性模代替硬模,主要采用聚二甲基硅氧烷(PDMS)材料制造压印模具,光波导表面精度可达20 nm[31-32]。根据压印材料的不同,压印过程可分为压印包层和压印芯层两种,如图11所示。该制备工艺灵活性高,材料适应性广,易脱模,易量产,一致性高等优点,但其依然对原始母模具及PDMS软模具的精度要求很高。

(a)压印包层

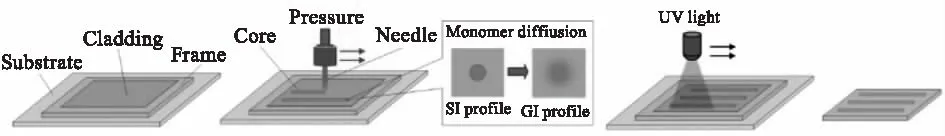

3.2.3 Mosquito工艺

Mosquito工艺和3D打印工艺类似,但与3D打印的增材制造方法不同。其制备工艺步骤如图12所示,首先在衬底的硅胶模框内涂覆包层材料;然后将装有芯层聚合物材料的针头插入包层中,将芯层材料注射到包层中;最后对整体波导进行UV光固化,完成波导制备[33-34]。Mosquito工艺流程简单,制备速度快,适用于大批量大面积光波导制备,而且具备良好的3D光波导结构制备灵活性。通过控制固化前等待时间,来控制芯层与包层聚合物材料之间的扩散,进而控制光波导的折射率分布。

图12 Mosquito工艺流程图

3.3 光波导光路布线工艺

聚合物光波导光互联背板的最大优势就是可在同一层上优化设计并制作交叉、分叉、弯曲等形状的光波导结构,从而实现分光、滤波、耦合、路由等复杂功能。

交叉波导也称X型波导,其不仅可克服铜交叉布线的短路问题,提高背板光路布线灵活性,还可提升布线的密度和复杂度,具有重要的实用价值。交叉角度是该结构的关键参数,其直接决定了光损耗和串扰。日本庆应大学T.Ishigure制备了交叉角度分别为90°和45°网状交叉波导结构[35],如图13所示,波导尺寸为40 μm2,间隔125 μm。相比阶跃折射率光波导,渐变折射率光波导500个交叉节点的损耗可低至0.46 dB(90°)和1.32 dB(45°)。

图13 90°和45°网状交叉波导结构

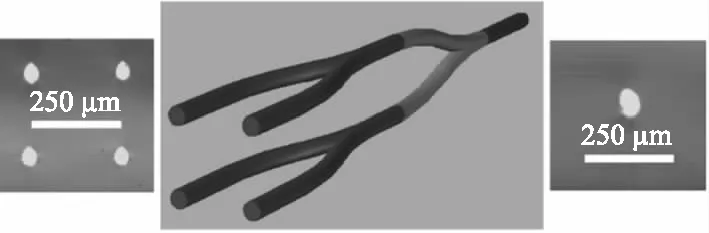

分叉波导也称Y型波导,可用于信号组播和多个信号组合。Y型波导包括一个输入臂、一个过渡区域、两个S型弯曲波导以及两个输出臂。分束比和插入损耗是Y型波导重要的性能参数,为了减小插入损耗,在过渡区域可引入抛物线型或指数型过渡波导代替矩形过渡波导,并对S型弯曲波导结构进行优化设计[32]。剑桥大学N.Bamiedakis针对光互联背板提出了基于聚合物光波导可扩展光总线架构,可实现子板之间的高速光信号交换,如图14所示[36],光通道的插入损耗低于13 dB,串扰低于-29 dB,在10 GB/s速率下,误码率<10-12。

(a)光总线架构 (b)光总线实物图

为了进一步提升光互联密度,增加光通道数,降低平板光波导因交叉节点过多而导致的光损耗和通道间串扰,光波导3D光路布线工艺可实现多层光波导之间的互联通信。富士通美国实验室的A.L.Glebov和比利时根特大学N.Hendrickx利用带金属涂层的45°波导微镜,实现了光信号在三维多层光波导之间的传输[37-38],如图15(a)和(b)所示。浙江大学倪玮在多层光互联方案中引入S型弯曲层间耦合结构,如图16所示[32]。上海交通大学徐晓设计并制备了三维1×4分束器/合束器,可实现三维空间光信号的分束与合束,如图17所示[39]。其采用Mosquito光波导制备工艺,器件长度为4 cm,作为分束器,插入损耗为0.79 dB,作为合束器,四个端口平均插入损耗为1.73 dB。

(a)

图16 S型多层光耦合结构及S型层间耦合结构实物图

图17 Mosquito工艺制备的3D分束器/合束器示意图和端面显微镜照片

4 光互联背板关键技术及发展方向

由前文分析可知,光纤光互联更适合应用于大尺寸、高I/O数量的光背板制造,但还需实现自动化光纤布线,提升布线灵活性和准确性。基于聚合物光波导的光互联背板可充分发挥聚合物波导在光路设计、集成、制作等优势,将成为未来重点研究方向,其关键技术主要包括:(1)光波导平面及三维布线工艺;(2)垂直光耦合机构的设计与制作;(3)光波导埋入及光互联背板全周期制造工艺。为了满足大带宽、高速率、大容量的数据传输实际需求,光互联背板未来的发展方向包含如下几个方面:(1)大尺寸光互联背板;(2)多层光互联背板;(3)光电混合互联背板。

5 结 论

光互联背板是将光互联技术与背板制造技术相结合,可有效解决电互联背板设计与制造过程中的信号完整性、电源分配及EMC/EMI问题,有望在高性能计算机、高速数据交换系统等领域获得广泛应用。本文对光纤光互联背板和光波导光互联背板的国内外研究现状进行了详细的阐述与分析,最后指出光互联背板的关键技术和未来主要发展方向。