再生聚苯乙烯/再生聚乙烯发泡材料的制备及性能研究

2022-08-29陈新新李志杰

陈新新, 李志杰

(上海英科实业有限公司, 上海 201417)

0 前言

随着废弃塑料污染问题逐渐受到重视,废弃塑料回收再生资源化利用成为全球的焦点[1-2]。聚苯乙烯泡沫(EPS)被大量应用在产品减震防撞包装、食品保鲜包装等一次性包装行业,由于其具有密度小、成本低的特点而被随意丢弃,造成严重的环境污染,特别是海洋塑料污染[3-6]。目前,再生聚苯乙烯(RPS)重点应用在发泡外墙保温板(XPS)、木塑复合板[7]及发泡装饰线条[8]等领域。相对于原生料,RPS经过反复加工处理及自然老化后,力学性能衰减;RPS的再利用往往需要添加原生料后进行再次成型加工。RPS耐冲击强度不高,耐环境应力开裂、耐溶剂性能差,严重制约了RPS的应用范围。通过共混改性、填充增强等方式可使RPS获得更优良的综合性能,其中回收再生聚乙烯(RPE)可与RPS进行共混改性,以提升RPS性能。

将废弃EPS再生料和废弃聚乙烯(PE)包装再生料进行共混制备合金材料,通过适当增韧、增容改性处理,可制备高尔夫球托、注塑件[9]、微发泡装饰用异型材等高附加值产品。将“白色污染”的废弃塑料循环再利用,不仅可以防止环境污染,而且可以减少碳排放,符合国家“2030年碳达峰、2060年碳中和”的可持续发展要求[10-11]。

RPE与RPS是不相容体系,需要通过添加相容剂来提高共混物的相容性。ZHANG G C等[12-16]研究了PE/聚苯乙烯(PS) 共混材料的性能,并采用苯乙烯-丁二烯嵌段共聚物(SB)、苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)、聚苯乙烯接枝聚乙烯(PS-g-PE)等作为共混材料的增容剂,结果表明:SB、SBS、PS-g-PE对PE/PS共混体系具有较好的增容作用,体系性能有明显提升。笔者采用RPE改性RPS,考察RPE对RPS力学性能、化学发泡性能的影响;并用改性苯乙烯-丁二烯-苯乙烯共聚物(M-SBS)作为相容剂,考察M-SBS加入后共混材料的相容性,以及力学性能、化学发泡性能的变化趋势。

1 实验部分

1.1 主要原料

RPS,上海英科实业有限公司;

RPE,上海舒吉化工有限公司;

M-SBS,上海英科实业有限公司;

AC发泡剂,LY868,金华宇翔装饰材料有限公司;

泡孔调节剂,Y-06,佛山市环宜雅有限公司。

1.2 主要设备及仪器

立式鼓风干燥箱,DHG-9035AE,上海捷呈实验仪器有限公司;

电子万能试验机,CTM-2500,协强仪器制造(上海)有限公司;

扫描电子显微镜(SEM),Hitachi510,日本日立公司;

电子简支梁冲击试验机,XJJD-5,承德市金建检测仪器有限公司;

双螺杆挤出机,TSH-36,螺杆直径为36 mm,双螺杆长径比为40∶1,江苏诚盟装备股份有限公司;

单螺杆发泡挤出机,KME 75XS,螺杆直径为75 mm,单螺杆长径比为30∶1,克劳斯玛菲股份有限公司;

塑料注射成型机,UN120SK,锁模力为1 200 kN,广东伊之密精密机械股份有限公司。

1.3 样品制备

按照RPS∶RPE(质量比,下同)分别为100∶0、90∶10、80∶20、70∶30进行配料,配料在高速搅拌机混合均匀后分别通过双螺杆挤出机进行熔融、挤出、造粒。双螺杆挤出机各加热区段温度设定为175 ℃、190 ℃、190 ℃、190 ℃、190 ℃、200 ℃,螺杆转速为300 r/min。粒料在70 ℃下烘5 h,再通过塑料注射成型机进行标准样条的制备。塑料注射成型机机筒各加热区段温度设定为195 ℃、210 ℃、220 ℃、220 ℃,注射压力为60~75 MPa。

将干燥后的粒料(RPS∶RPE=80∶20)与M-SBS进行配混(将RPS与RPE的总质量份数定为100,M-SBS的添加质量份数分别为0、10、20、30),配料在高速搅拌机中混合均匀后分别通过双螺杆挤出机进行熔融、挤出、造粒。双螺杆挤出机各加热区段温度设定为175 ℃、190 ℃、190 ℃、190 ℃、190 ℃、200 ℃,螺杆转速为300 r/min。粒料在70 ℃下烘5 h,再通过塑料注射成型机进行标准样条的制备。塑料注射成型机机筒各加热区段温度设定为195 ℃、210 ℃、220 ℃、220 ℃,注射压力为60~75 MPa。

将干燥后的粒料与AC发泡剂、泡孔调节剂、环氧大豆油进行配混(将干燥后粒料的总质量份数定为100,AC发泡剂、泡孔调节剂、环氧大豆油的添加质量份数分别为0.9、0.03、0.05),配料在高速搅拌机中混合均匀后分别通过单螺杆发泡挤出机进行熔融、发泡挤出、冷却定型、牵引切割。单螺杆发泡挤出机各加热区段温度设定为145 ℃、155 ℃、138 ℃、138 ℃、140 ℃、155 ℃,螺杆转速为15 r/min,发泡倍率为2.6。

1.4 性能测试与结构表征

拉伸性能按照ISO 527-2—2012 《塑料 拉伸性能的测定 第2部分:模塑和挤塑塑料的试验条件》进行测试,拉伸速率为50 mm/min。

冲击强度按照ISO 179-1—2010 《塑料 简支梁冲击性能的测定 第1部分:非仪器化冲击试验》进行测试。

SEM分析:将样品放在液氮中冷冻40 min,在低温下迅速脆断,在室温下干燥4 h,观察断面形貌。

握钉力性能按照QB/T 5153—2017 《再生聚苯乙烯挤出发泡线材》进行测试。

2 结果与讨论

2.1 不同RPE含量对RPS性能的影响

RPE含量对RPS拉伸强度的影响见图1。从图1可以看出:RPE加入到RPS中后,RPE/RPS共混材料的拉伸强度会出现明显降低,特别是当RPE添加质量份数为10时,RPE/RPS共混材料的拉伸强度相对于纯RPS下降幅度最大,减少约17%。RPS/RPE共混材料的拉伸强度低于纯RPS的主要原因是RPE与RPS不相容,RPE与RPS的界面张力大;RPE作为分散相,与RPS的接触界面比较粗糙,该界面处容易产生缺陷,从而使得RPE/RPS共混材料在拉伸过程产生断裂现象。

图1 RPE含量对RPS拉伸强度的影响

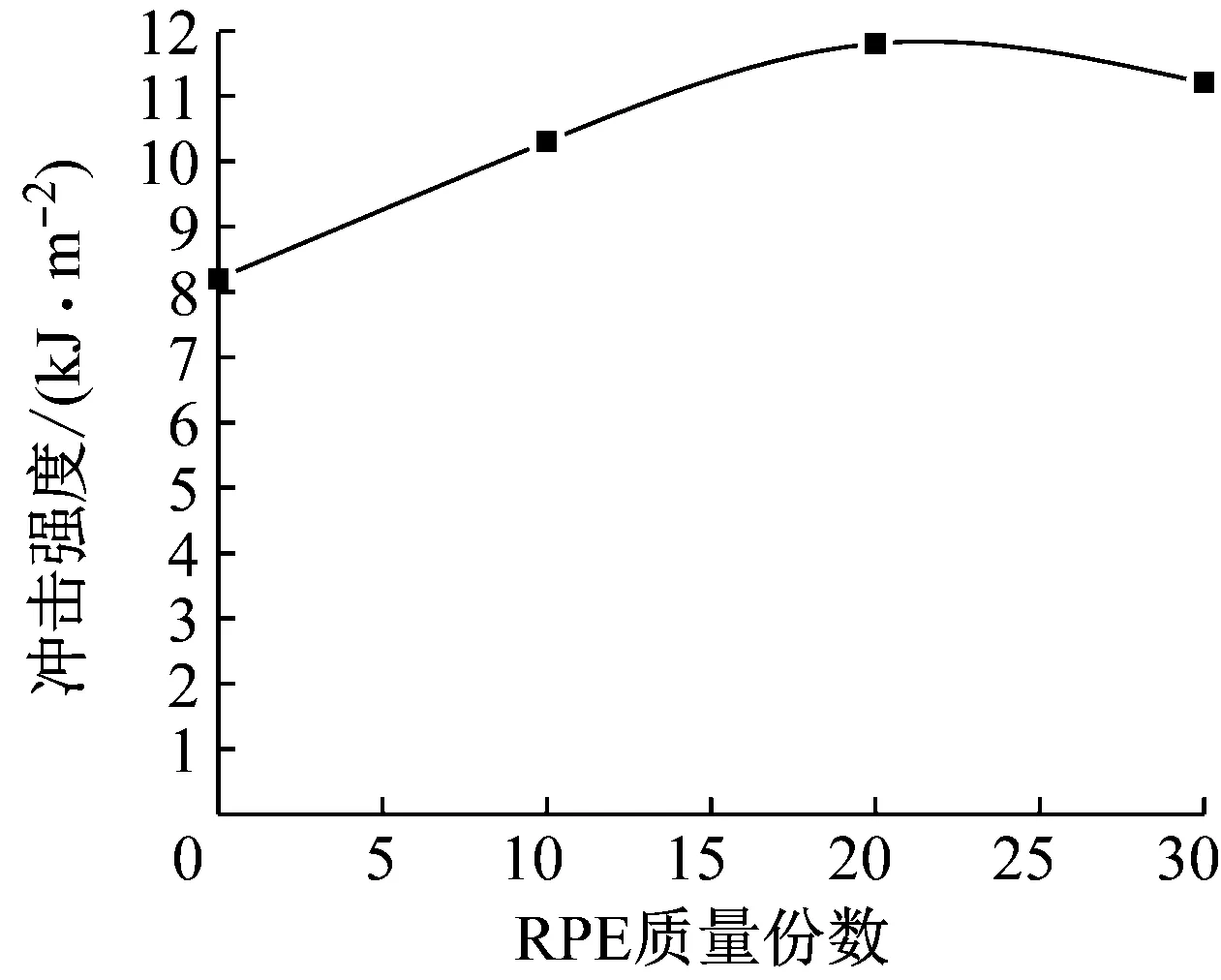

RPE含量对RPS冲击强度的影响见图2。从图2可以看出:RPE加入到RPS中后,RPE/RPS共混材料的冲击强度会有所提高,当RPE添加质量份数为20左右时,RPE/RPS共混材料的冲击强度增加约30%。RPE与RPS机械熔融共混后,RPE作为分散相分散在RPS体系中,RPE与RPS的界面结构起到了应力分散的作用,避免应力过度集中,进而起到了增韧RPS的作用。

图2 RPE含量对RPS冲击强度的影响

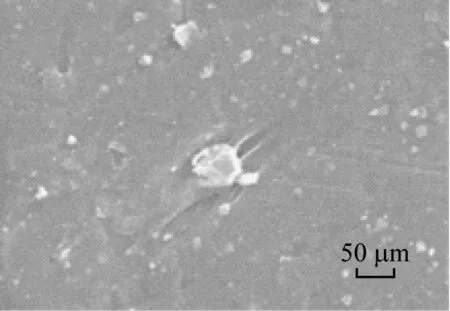

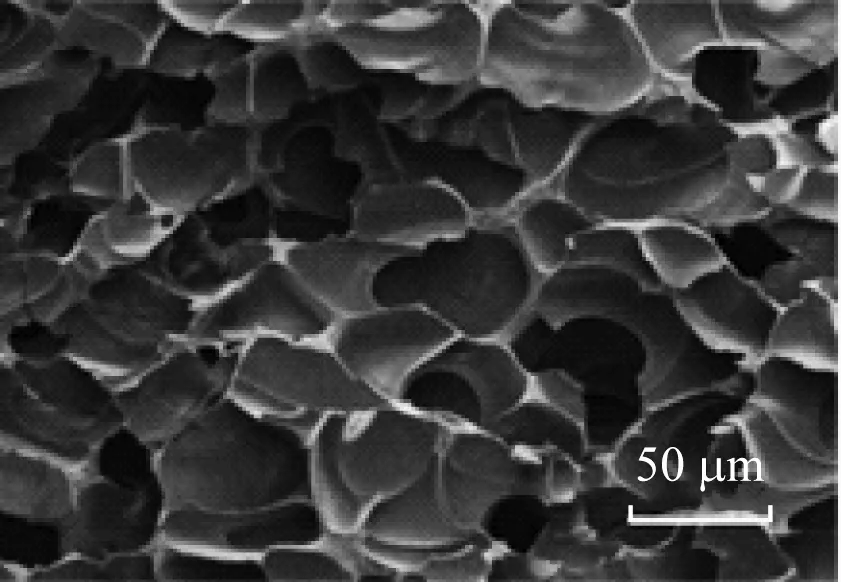

RPE/RPS共混材料的SEM图见图3。从图3可以看出:RPE与RPS共混界面存在空洞结构,当RPE/RPS共混材料试样受到外力冲击后,界面空洞可以阻止裂纹向内部进一步扩展,同时起到增大试样基体形变能力,发生高弹形变,从而吸收大量的能量,使得RPE/RPS共混材料的冲击强度提高。

图3 RPE/RPS共混材料的SEM图

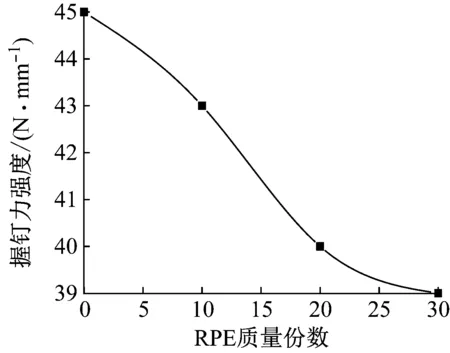

RPE含量对RPS发泡框条握钉力的影响见图4,RPE/RPS共混体系发泡型材照片见图5。

图4 RPE含量对RPS发泡框条握钉力的影响

从图4、图5可以看出:随着RPE加入到RPS中,化学发泡制成发泡倍率为2.6的发泡框条,其握钉力随着RPE含量的增加而减小;发泡框条表面出现不规则的凹坑缺陷,这是由于RPS与RPE不相容,RPE的发泡性能相对于RPS较差,甚至不发泡,RPE是导致表面缺陷的主要原因,同时破坏RPS泡孔结构,形成穿孔和大泡孔,导致握钉力强度降低。

图5 RPE/RPS共混材料发泡型材照片

由以上综合分析可知,当RPE添加质量份数为20时,RPE/RPS共混材料的拉伸强度下降缓慢,握钉力强度降低,但是冲击强度有较大提升,此时共混体系的综合性能较好。因此,确定RPS∶RPE为80∶20。

2.2 M-SBS对RPS/RPE共混体系性能的影响

M-SBS是采用充油SBS为基体,纳米碳酸钙粉体为填充物,通过双螺杆挤出机混炼造粒而成的,具有较高的分散性和加工性能。将M-SBS以不同比例添加到RPE/RPS共混体系中,考察M-SBS对RPE/RPS共混体系(RPS∶RPE=80∶20)性能的影响。

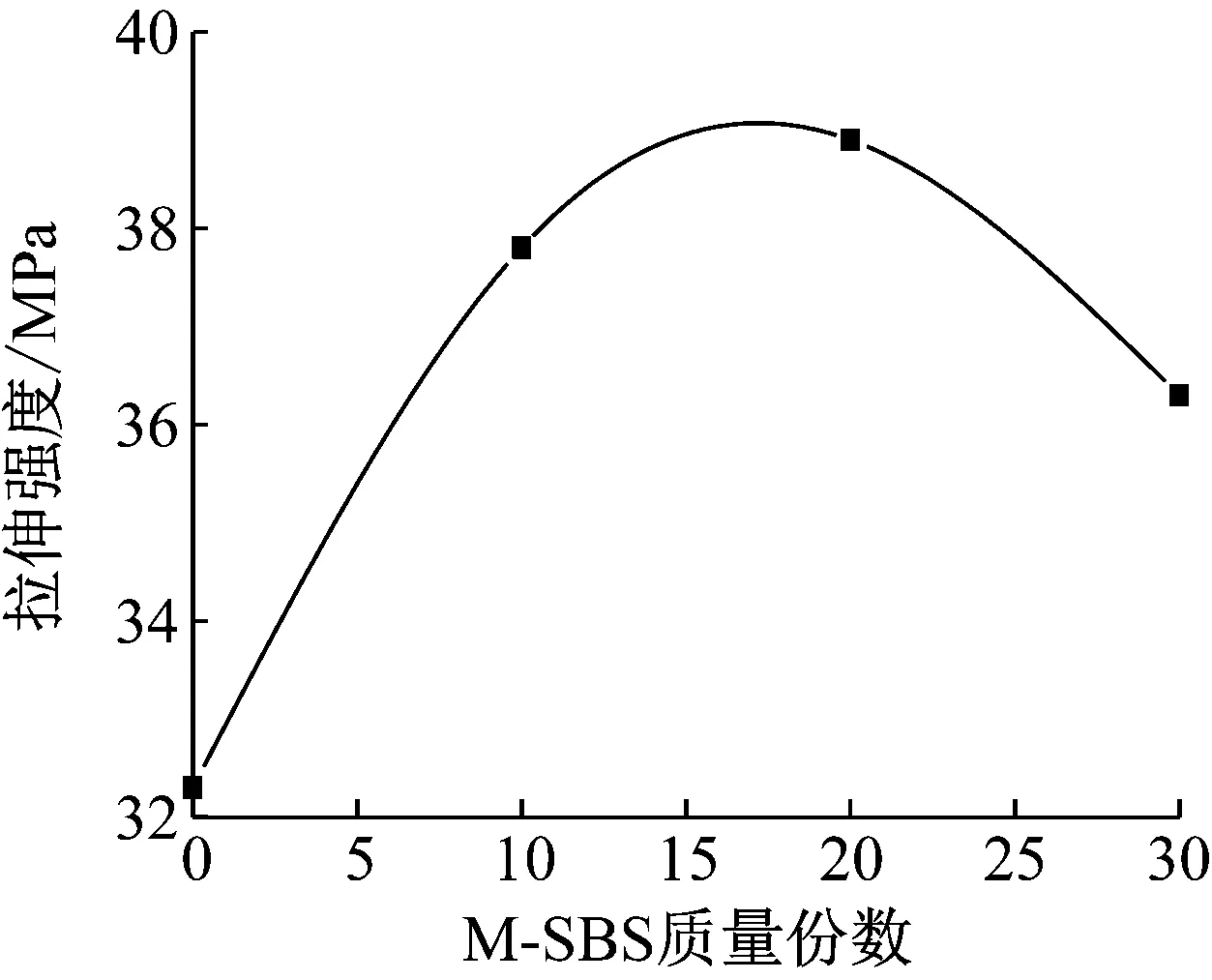

M-SBS含量对RPE/RPS共混材料拉伸强度的影响见图6。

图6 M-SBS含量对RPE/RPS共混材料拉伸强度的影响

从图6可以看出:随着M-SBS加入,共混体系的拉伸强度有所提升;当M-SBS添加质量份数为15时,拉伸强度达到最大,随后M-SBS添加量继续增加,共混体系的拉伸强度随之降低。这说明M-SBS的加入能够促进不相容体系之间的相容性。在M-SBS的增容作用下,不相容相间的界面张力降低,增加了相间的黏合,使得RPE在RPS中的分散更加均匀,不再产生明显的相分离现象,进而提高了共混体系的拉伸强度。同时,由于M-SBS中含有纳米无机粒子,也起到了增强、增韧的作用。当M-SBS添加量继续增大后,共混体系的拉伸强度会降低,这是由于M-SBS是弹性体材料,其刚性明显低于RPS和RPE,M-SBS的过量加入,导致共混体系的抗拉伸能力降低。

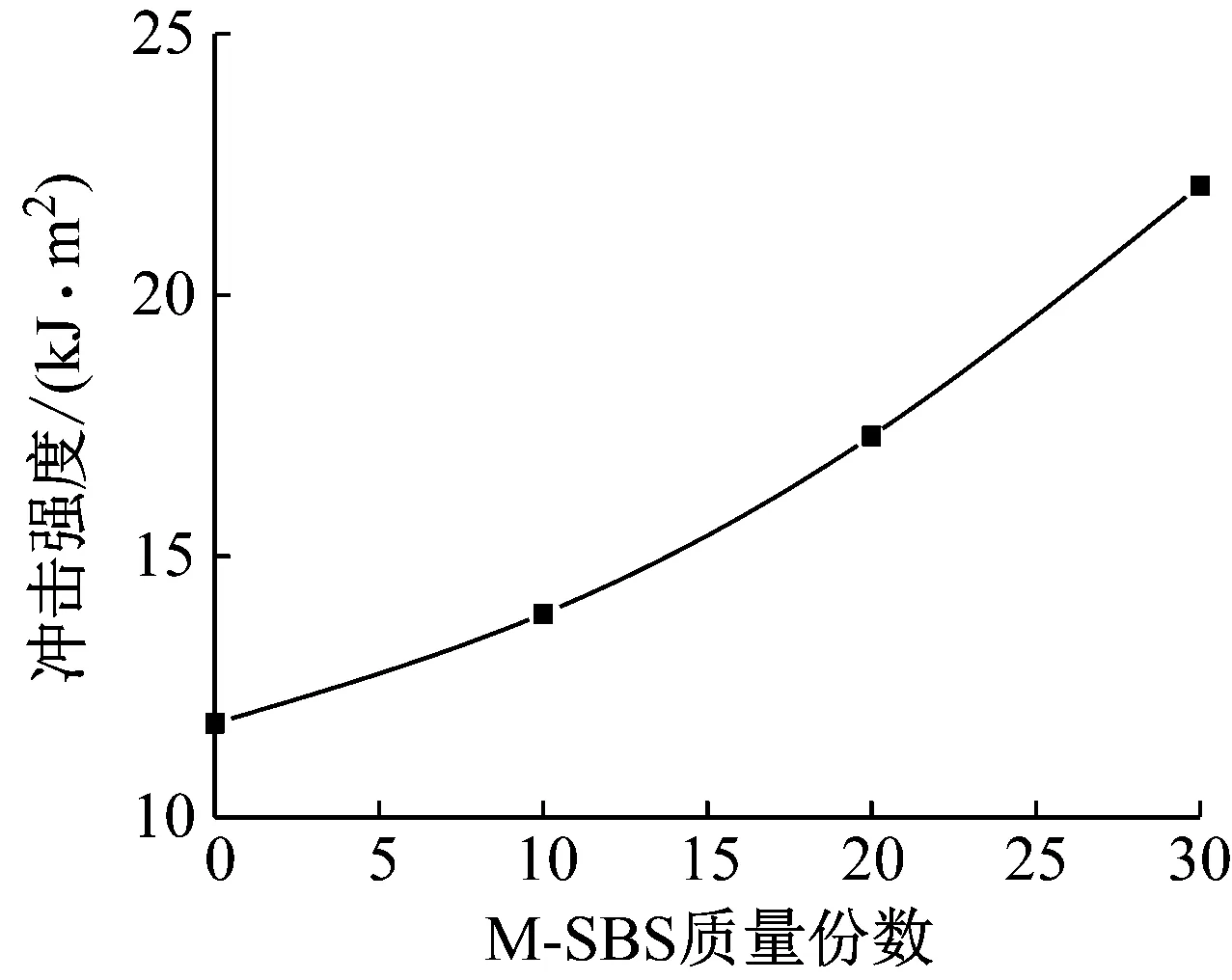

M-SBS含量对RPE/RPS共混材料冲击强度的影响见图7。

图7 M-SBS含量对RPE/RPS共混材料冲击强度的影响

从图7可以看出:随着M-SBS加入,共混体系的冲击强度逐渐增大。当共混体系受到外力冲击时,M-SBS弹性体颗粒成为应力集中的中心,并诱发大量剪切带及银纹,剪切带及银纹的产生和发展则需要消耗大量的能量,提高了材料的破裂能;同时,M-SBS橡胶颗粒在外力的作用下发生形变能够及时终止银纹的扩散,防止产生更大的破坏性裂纹。M-SBS主要集中在相界面上,降低RPE与RPS之间的界面张力,使得RPE与RPS之间的大分子链段互相扩散,减小分散相的颗粒尺寸,达到有效增容的效果,使得RPE分散相不会成为应力集中点,避免冲击断裂的产生。

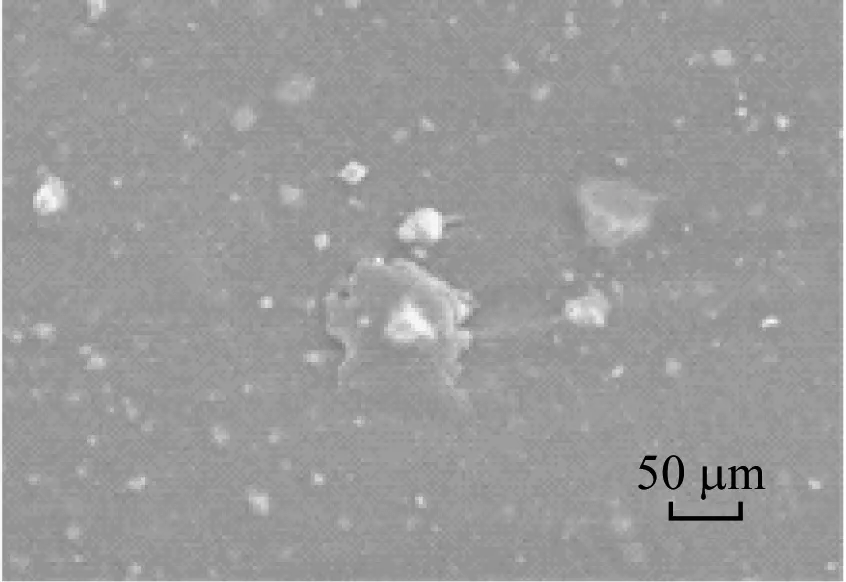

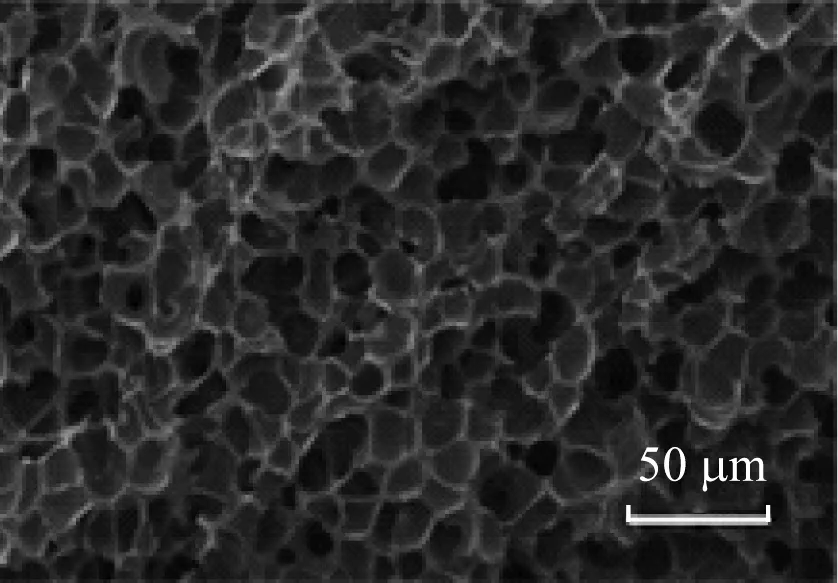

加入不同比例M-SBS的RPE/RPS共混体系SEM图见图8。

(a) M-SBS质量份数为 0

(b) M-SBS质量份数为 10

(c) M-SBS质量份数为 20

(d) M-SBS质量份数为 30

从图8可以看出:在未加入M-SBS的共混体系中,有明显的相界面,出现相分离现象,RPE团聚成颗粒状,界面张力大,各组分之间相容性较差。加入M-SBS后,RPE团聚颗粒逐渐变小,且均匀分散在RPS中,相界面模糊,相分离现象逐渐弱化,说明M-SBS有助于提升RPE与RPS之间的相容性,是RPE/RPS共混体系合适的相容剂。

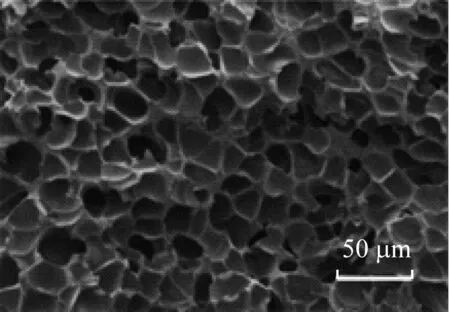

加入不同比例M-SBS的RPS/RPE共混体系发泡框条的SEM图见图9。

(a) M-SBS 质量份数为0

(b) M-SBS质量份数为 10

(c) M-SBS质量份数为20

(d) M-SBS 质量份数为30

从图9可以看出:随着M-SBS的不断增加,RPS/RPE共混体系发泡框条泡孔结构发生变化。随着M-SBS用量增加,共混体系的泡孔直径逐渐减小。这是由于M-SBS采用纳米碳酸钙粉体改性,其中纳米碳酸钙成为RPS/RPE共混发泡体系中的异相成核剂。通常气泡成核发生在固相和液相的界面,此时的界面变为气泡成核的催化剂,显著降低形成稳定临界气泡核的Gibbs自由能。异相成核剂用量增加,所形成的气泡数量明显增加,增长为大泡孔的概率进一步降低。同时,M-SBS的加入使得共混体系的黏弹性增大,气泡增长阻力增大,气泡也无法进一步扩大。综上2种因素,M-SBS用量增加可显著降低泡孔直径。

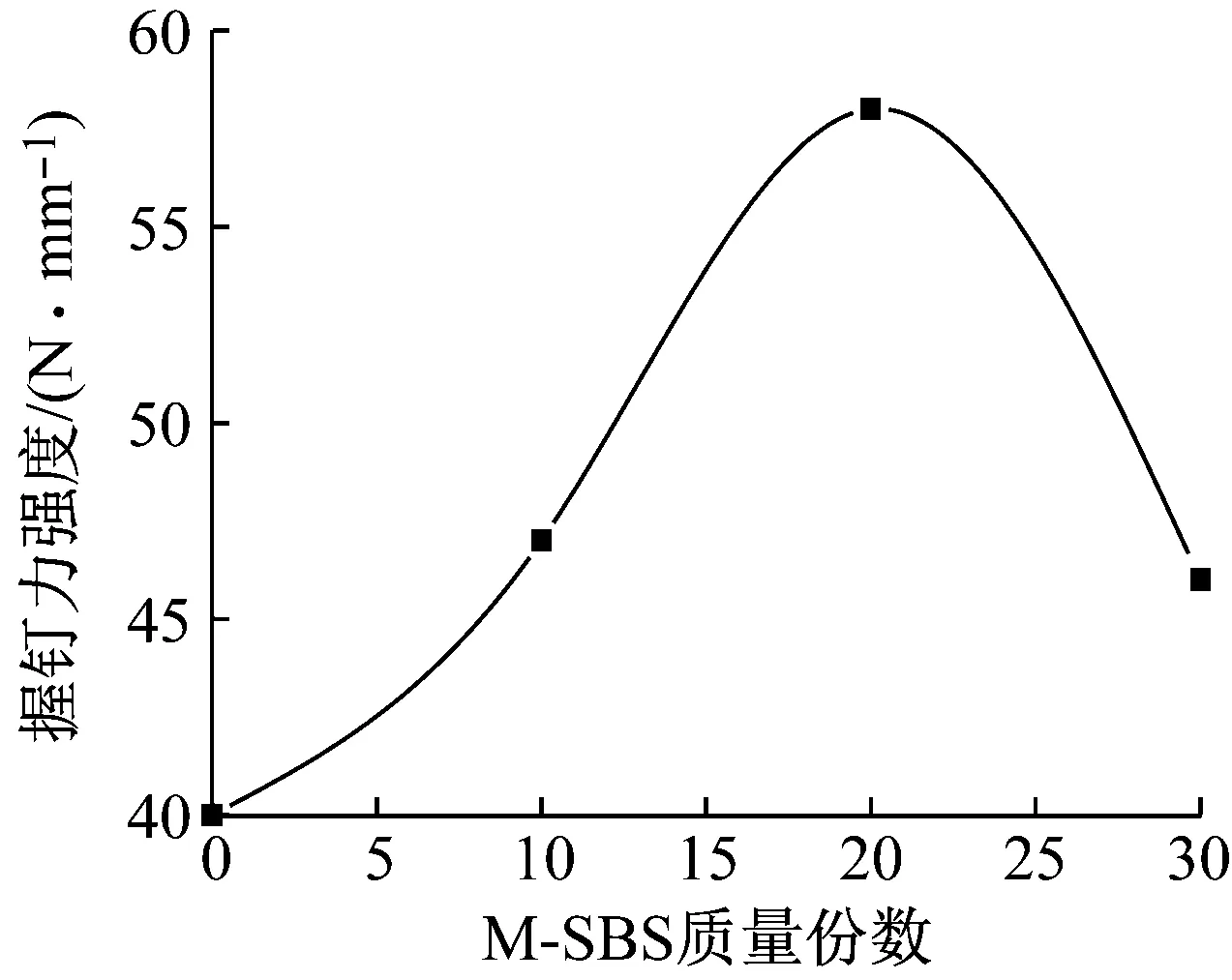

M-SBS含量对RPS/RPE共混体系发泡框条握钉力的影响见图10。

图10 M-SBS含量对RPS/RPE共混体系发泡框条握钉力的影响

从图10可以看出:当M-SBS质量份数增加到20时,RPS/RPE共混体系发泡框条的握钉力强度达到最大值(58.1 N/mm);当M-SBS质量份数增加到30时,RPS/RPE共混体系发泡框条的握钉力强度则低于M-SBS质量份数为10时共混体系发泡框条的握钉力强度。结合M-SBS的加入对泡孔直径的影响可以发现,泡孔直径越小,RPS/RPE共混体系发泡框条握钉力强度增大,但是随着泡孔数量的增加,气泡壁的厚度急剧减小,气泡壁面的强度降低无法包住气体,出现气泡塌陷和破裂的现象,即共混体系的开孔率增加明显,因而共混体系发泡框条的握钉力强度会急剧下降。

由以上综合分析可知,随着M-SBS含量增加,RPS/RPE共混发泡体系的泡孔直径会降低,开孔率会增大,在M-SBS质量份数为20时泡孔直径和开孔率达到最佳平衡值,RPS/RPE共混发泡体系的握钉力强度达到最大值。因此M-SBS加入RPS/RPE共混体系的最佳质量份数为20。

3 结语

在RPS中加入RPE,冲击强度由8.2 kJ/m2提高到11.8 kJ/m2,拉伸强度由45.1 MPa降低到29.7 MPa,其共混发泡体系的握钉力强度由45.2 N/mm降低到30.3 N/mm,制品表面出现明显的凹坑缺陷,表明RPE的加入可以提高RPS的冲击强度,但RPS与RPE 2种组分的结构相容性差,拉伸强度和握钉力强度降低。

M-SBS加入RPS/RPE共混体系后,无缺口冲击强度由11.8 kJ/m2提高到22.1 kJ/m2,拉伸强度由32.3 MPa提高到38.9 MPa,握钉力强度由30.3 N/mm增加到58.1 N/mm,泡孔直径由700 μm降低至100 μm,表明M-SBS的加入可提高RPE/RPS共混体系的冲击强度、拉伸强度、握钉力强度,降低泡孔直径,说明M-SBS是RPE/RPS共混体系良好的增韧剂、相容剂、成核剂。