硝-硫混酸硝化1,3,3-三甲基-1-苯基茚满工艺优化及反应热危险性等级评定

2022-08-29钟佳琪邢泽铭李晓雷

钟佳琪, 邢泽铭, 李晓雷

(上海化工研究院有限公司, 上海 200062)

0 前言

5(6)-氨基-1-(4-氨基苯基)-1,3,3-三甲基茚满(PIDA)的熔点较低,可以与高分子物质相容并且降低固化温度[1-3];同时,PIDA在流动性、热稳定性等方面表现良好,可以提高环氧树脂的耐热性与加工性能,是合成透明聚酰亚胺(PI)的重要原料,广泛应用于液晶屏、薄膜、封装材料等领域[4]。

PIDA主要由1,3,3-三甲基-1-苯基茚满经硝化、还原后制备,收率可达90%以上[5]。制备PIDA的关键工艺是1,3,3-三甲基-1-苯基茚满与硝-硫混酸的硝化反应,目前关于该硝化工艺的文献报道较少。硝化反应速度快、放热量大,反应的主、副产物具有爆炸危险性,危险性极高。因此,准确测量1,3,3-三甲基-1-苯基茚满硝化过程中的热效应,分析其反应过程中的热危险性对控制合成工艺条件具有重要意义[6-8]。

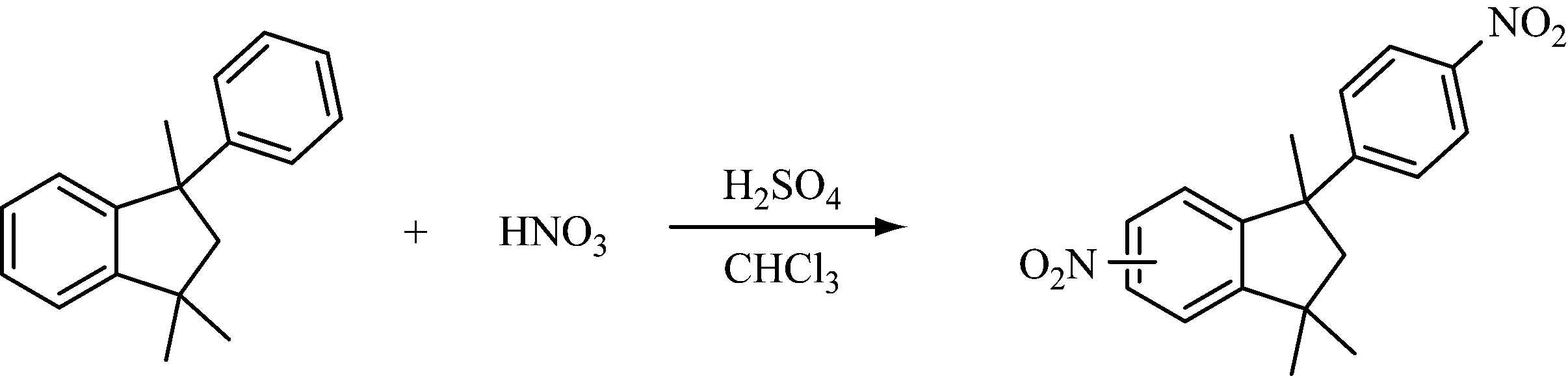

笔者以1,3,3-三甲基-1-苯基茚满为原料,与硝-硫混酸进行硝化反应制备5(6)-硝基-1-(4-硝基苯基)-1,3,3-三甲基茚满(DNPI),优化其合成工艺条件,通过红外光谱(FTIR)和核磁共振氢谱(1H-NMR)对产物结构进行表征,并利用全自动反应量热仪测试反应过程的放热量,采用绝热加速量热仪测定反应液的热稳定性,对硝化过程的热危险性进行等级评估,为工艺放大和安全控制提供理论和实验依据。

1 实验部分

1.1 主要试剂

1,3,3-三甲基-1-苯基茚满,工业级,无锡市嘉盛高新改性材料有限公司;

二氯甲烷、1,2-二氯乙烷、三氯甲烷、醋酸、乙酸酐、68%(质量分数,下同)硝酸、98%浓硫酸、氯仿,分析纯(AR),国药化学试剂有限公司。

1.2 主要设备及仪器

超级恒温槽,GX-2005,上海汗诺仪器有限公司;

机械搅拌仪,OS20 Pro,大龙兴创实验仪器(北京)有限公司;

液相色谱仪,Acquity UPLC H-Class,美国沃特斯公司;

反应量热仪,RC1 mx,瑞士梅特勒托利多公司;

绝热加速量热仪,ES ARC,英国THT公司;

傅立叶红外光谱分析仪,Spectrum Two,美国铂金埃尔默有限公司;

核磁共振仪,JNM-ECZ500,日本电子株式会社。

1.3 合成方法

在250 mL三口烧瓶中,加入18.90 g (0.080 mol) 1,3,3-三甲基-1-苯基茚满和180.00 g氯仿,搅拌溶解后,滴入47.55 g (0.48 mol)的浓硫酸和15.94 g (0.17 mol)的硝酸配置的硝-硫混酸,控制滴加温度在(25±5) ℃,滴加结束后继续保温反应2 h。反应结束后,分液除去酸相,有机相分别用100 mL水、100 mL饱和碳酸氢钠溶液和100 mL饱和氯化钠洗涤,用无水硫酸镁干燥,过滤除溶后得淡黄色固体粗品26.43 g,液相纯度为97.4%,粗收率为98.6%(以DNPI计)。DNPI的合成路线见图1。

图1 DNPI合成路线

2 结果与讨论

2.1 产物结构表征

FT-IR(KBr压片):3 010~3 100 cm-1(苯环芳氢的伸缩振动峰),1 518 cm-1(NO2),1 343 cm-1(NO2),760 cm-1(苯环邻位二取代的特征峰),698 cm-1(苯环单取代的特征峰)。

1H-NMR(500 MHz,CDCl3)化学位移(δ):1.11,1.42,1.78(9H,3Me);2.37,2.52(2H,CH2);7.33(双重峰(d),2H,C(2′)H,C(6′)H);7.39(d,1H,C(7)H);7.96(d,1H,C(4)H);8.14(d,2H,C(3′)H,C(5′)H);8.21,8.23(1H,C(6)H)。

2.2 溶剂对硝化反应的影响

当n(1,3,3-三甲基-1-苯基茚满)∶n(硝酸)∶n(硫酸)=1.00∶2.10∶6.00、反应温度为25 ℃、反应时间为2 h时,分析溶剂对硝化反应的影响,结果见表1。由表1可以看出:在相同反应条件下,当三氯甲烷作为溶剂时,DNPI的收率最高,达到96.2%。

2.3 反应温度对硝化反应的影响

当n(1,3,3-三甲基-1-苯基茚满)∶n(硝酸)∶n(硫酸)=1.00∶2.10∶6.00、溶剂为三氯甲烷、反应时间为2 h时,分析反应温度对硝化反应的影响,结果见表2。由表2可以看出:反应温度对硝化反应的影响较大,温度过低时,反应无法完全进行,在25 ℃及以上时,原料能够完全转化,但在25 ℃时DNPI的收率最高;继续升高温度,DNPI的收率下降,可能原因是随着温度升高副反应增加。因此,选择反应温度为25 ℃。

表1 不同溶剂对硝化反应的影响

表2 反应温度对硝化反应的影响

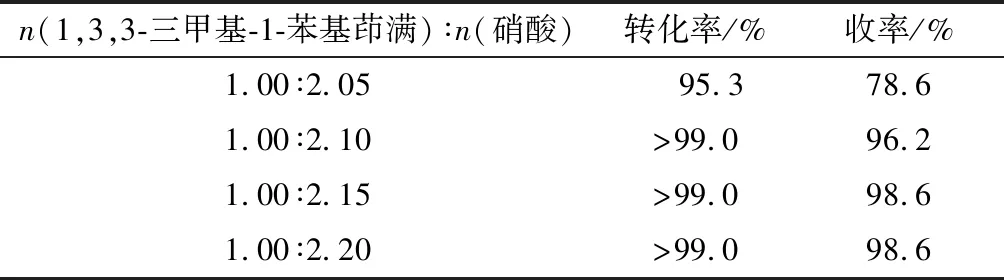

2.4 硝酸用量对硝化反应的影响

当n(1,3,3-三甲基-1-苯基茚满)∶n(硫酸)=1.00∶6.00、溶剂为三氯甲烷、反应温度为25 ℃、反应时间为2 h时,分析硝酸用量对硝化反应的影响,结果见表3。由表3可以看出:在相同反应温度下,增加硝酸的用量,DNPI收率升高,当n(1,3,3-三甲基-1-苯基茚满)∶n(硝酸)=1.00∶2.15时,收率为98.6%,继续增加硝酸用量,收率未明显变化。因此,选择1,3,3-三甲基-1-苯基茚满和硝酸投料的物质的量比为1.00∶2.15。

表3 硝酸用量对硝化反应的影响

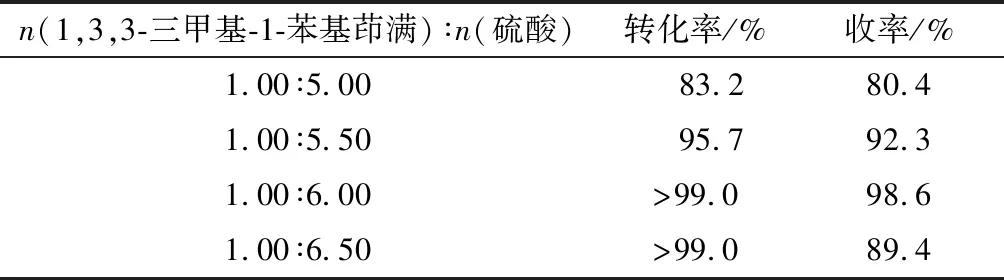

2.5 硫酸用量对硝化反应的影响

当n(1,3,3-三甲基-1-苯基茚满)∶n(硝酸)=1.00∶2.15、溶剂为三氯甲烷、反应温度为25 ℃、反应时间为2 h时,分析硫酸用量对硝化反应的影响,结果见表4。由表4可以看出:在相同反应温度下,增加硫酸用量,反应转化率升高,当n(1,3,3-三甲基-1-苯基茚满)∶n(硝酸)=1.00∶6.00时,原料能够完全转化,且收率达到最大,继续增加硫酸用量,反应收率下降,可能是硫酸用量增加后,反应速率变快,副反应增加。因此,选择1,3,3-三甲基-1-苯基茚满和硫酸投料的物质的量比为1.00∶6.00。

表4 硫酸用量对硝化反应的影响

2.6 硝化反应热危险性分析

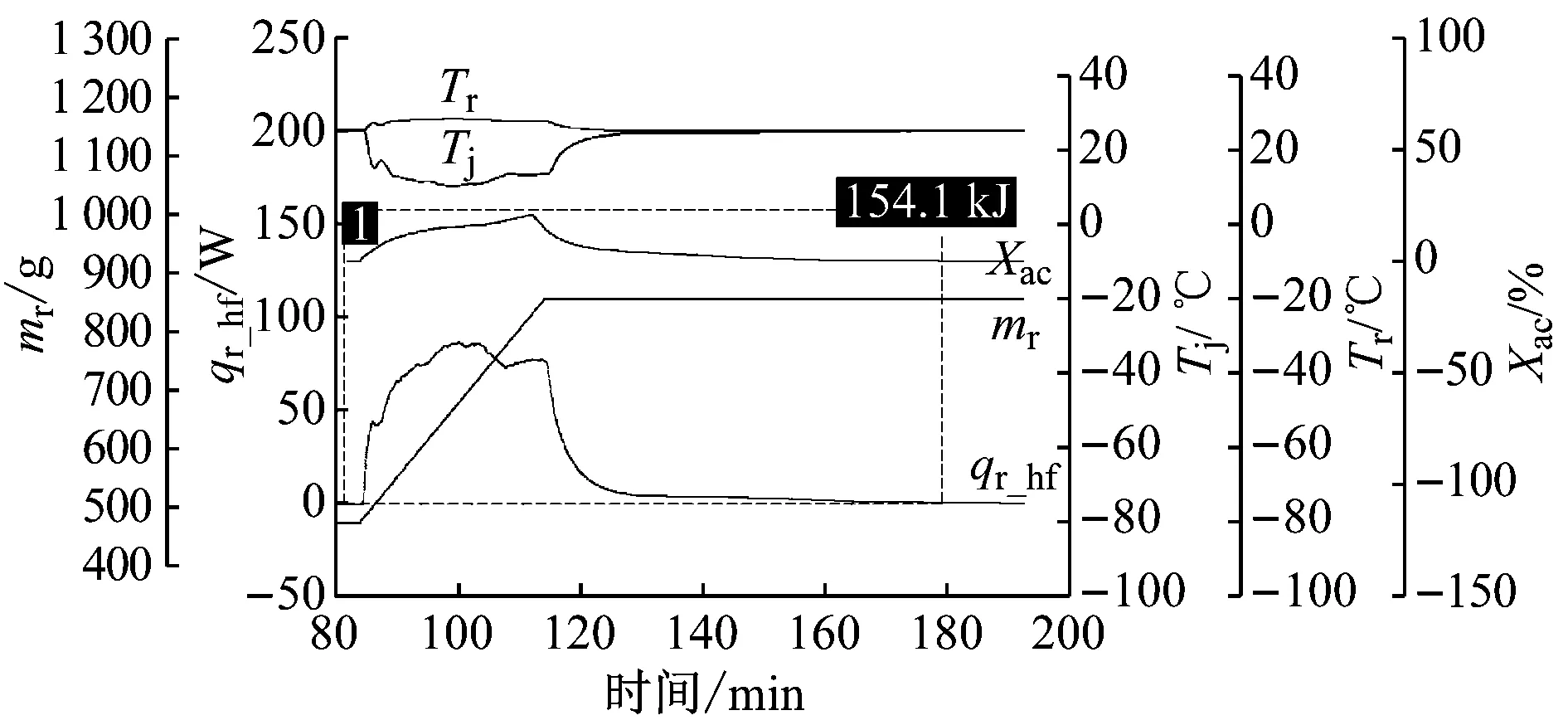

在1 L的反应量热仪的反应釜中,加入113.40 g(0.48 mol) 1,3,3-三甲基-1-苯基茚满和360.00 g三氯甲烷,搅拌溶清后测定其在25 ℃下的比定压热容,然后滴加95.20 g硝酸和285.30 g浓硫酸的硝-硫混酸,滴加时间为0.5 h。滴加结束后,保温反应3 h。保温反应结束后,测定反应后料液的比定压热容。硝化反应过程测试曲线见图2,其中:Tr为测试过程中反应釜内温度,即物料实际温度;Tj为反应釜夹套温度;mr为物料质量;qr_hf为反应放热速率;Xac为热累积度。

图2 硝化反应过程测试曲线

由图2可以看出:滴加硝-硫混酸后,反应迅速放热,加料结束后,反应放热速率逐渐降低,测定的反应表观反应热为154.1 kJ,加入的1,3,3-三甲基-1-苯基茚满质量为113.40 g(0.48 mol),因此反应的比放热量为321.0 kJ/mol(以1,3,3-三甲基-1-苯基茚满的物质的量计)。测得反应前的比定压热容为1.11 kJ/(kg·K),反应后的比定压热容为1.41 kJ/(kg·K)。

绝热温升(ΔTad)表示在绝热条件下的放热反应,反应物完全转化时体系放出的所有热量导致物料温度的升高值,其计算式[9]为:

(1)

式中:QA为表观反应热,kJ;m为反应后体系物料的总质量,kg;cp为反应后体系物料的比定压热容, kJ/(kg·K)。

由式(1)计算得到硝化反应体系的绝热温升为128.0 K。

反应失控通常由反应放出的热量未及时转移引起,其中最严重的情况是冷却失效。若在反应某个阶段发生冷却失效,此时体系处于绝热状态,即使立刻停止加料,反应釜中未反应完的物质也将继续反应并放热,使体系温度升高。若该温度足够高,则会引发二次分解反应,使得体系温度进一步升高,极有可能导致爆炸事故发生。

该硝化工艺为半间歇工艺,热失控时工艺反应能够达到的最高温度(TMTSR)[9]为:

TMTSR=Tp+Xac·ΔTad

(2)

式中:Tp为工艺操作温度,℃。

由图2可知,当n(1,3,3-三甲基-1-苯基茚满)∶n(硝酸)=1.00∶2.00时,热累积度达到最大(20.8%),则TMTSR=51.6 ℃。

2.7 反应后料液二次分解测试

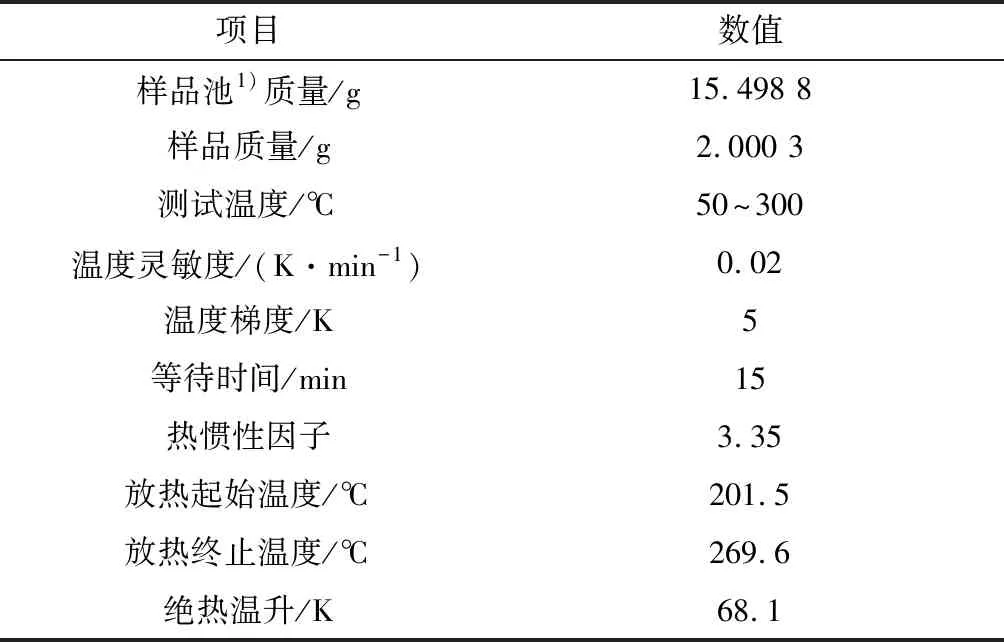

一般硝化反应后料液的热分解危险性大,采用绝热加速量热仪对其热分解进行分析,测试条件和结果见表5,热分解测试温度和压力变化曲线见图3。

表5 绝热加速量热仪测试条件和结果

图3 热分解测试温度和压力的变化曲线

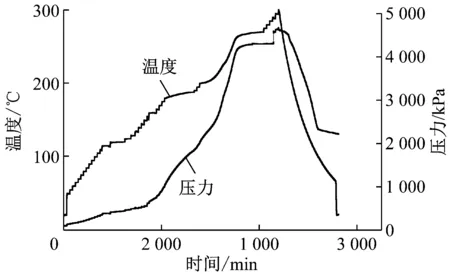

利用特定温度(T)下最大温升速率达到时间(tTMRad)可以设定物料发生热分解反应最危险情况的报警时间,便于失控情况发生时,在一定的时间限度内,及时采取相应的补救措施降低风险或强制疏散。对修正后T-tTMRad数据进行线性拟合[9],结果见图4。由图4可以得到拟合方程为lntTMRad=11 683.63/T-20.21。获取绝热条件下最大反应速率到达时间为24 h对应的温度(TD24)为152.0 ℃,然后进行反应工艺危险度评估。在热失控时该硝化工艺反应能够达到的最高温度下最大温升速率达到时间大于24 h。

图4 修正后T-tTMRad数据线性拟合图

2.8 硝化反应热安全风险等级评定

根据反应条件,反应工艺操作温度为25 ℃;冷却失效后目标反应能够达到的最高温度为51.6 ℃;反应为常压体系,溶剂三氯甲烷的沸点为61.2 ℃,因此技术最高温度为61.2 ℃;反应混合体系分解反应,最大反应速率到达时间为24 h对应的温度为152.0 ℃,最大温升速率达到时间大于24 h。

硝化反应工艺的严重度等级(失控反应在不受控的情况下能量释放可能造成破坏的程度)为2级,一旦失控,会造成工厂短期破坏;硝化反应工艺的严重度可能性(由于工艺反应本身导致危险事故发生的概率)属于1级,为很少发生;反应工艺矩阵评估结果为Ⅰ 级风险,属于可接受风险;硝化反应工艺的危险度等级为1级。

3 结语

以1,3,3-三甲基-1-苯基茚满为原料,与硝-硫混酸进行硝化反应合成DNPI,较佳的反应工艺条件为:n(1,3,3-三甲基-1-苯基茚满)∶n(硝酸)∶n(硫酸)=1.00∶2.15∶6.00,氯仿为溶剂,在25 ℃下反应时间3 h,1,3,3-三甲基-1-苯基茚满的转化率大于99%,DNPI的收率为98.6%。

对优化后的工艺进行反应热安全风险测试和评估,硝化反应工艺的严重度等级为2级,可能性属于1级,工艺矩阵评估结果为Ⅰ 级风险,危险度等级为1级。