不同颜色体系下改性再生聚丙烯材料老化性能研究

2022-08-29蔡莹

蔡 莹

(上海普利特复合材料股份有限公司, 上海 201707)

0 前言

聚丙烯(PP)材料具有可塑性强、外形美观等优点,被广泛应用于各个领域,是重要的经济性材料。近年来我国PP产量不断增大,随之而来的废旧PP也越来越多[1-2]。目前,世界各国对废旧塑料的回收再利用给予高度关注和大力支持。通过对废旧塑料的回收再利用将工业垃圾变成极有价值的工业生产原料,实现了资源循环利用,具有不可忽略的潜在意义[3-5]。PP塑料制品易破损、易老化、难降解;通过焚烧、填埋等方法处理PP塑料,不仅污染环境, 而且造成了严重的资源浪费[6-8]。因此,对PP塑料的回收再利用势在必行。

随着2016年生产者责任延伸制度的推行,汽车生态设计及再生原料的使用受到越来越多的关注。采用再生PP材料(简称再生料)替代部分全新PP材料(简称新料)应用到相关汽车零部件中,成为一种新趋势[4]。与新料相比,再生料由于在前期使用过程中存在很多不确定因素,所以在后续循环利用过程中其性能的不稳定性增加[9-12]。再生料在加工、贮存和使用过程中,由于受内外部因素的综合作用,容易发生热氧老化和光老化现象,其物理化学性能逐渐变化,从而影响PP材料的正常使用。笔者通过滑石粉对再生料进行改性,同时研究不同颜色体系和不同再生料添加量下改性材料的老化性能,为后续再生料在汽车应用领域提供一定的技术积累。

1 实验部分

1.1 主要原料

新料,BX3500,韩国SK化学有限公司;

再生料,B302,灰白色,江西格林美循环产业股份有限公司;

滑石粉,ultra 5L,辽宁爱海滑石有限公司;

助剂母粒,自制;

炭黑,R400R,卡博特中国有限公司;

二氧化钛,R213,中核钛白有限公司。

1.2 主要设备及仪器

同向双螺杆混炼挤出造粒机,SE40A,昆山科信橡塑机械有限公司;

电子万能试验机,Zwick/Roell Z010,Zwick/Roell集团;

热氧老化烘箱,Thermo Fisher集团;

氙灯老化试验仪,美国ATLAS集团。

1.3 样品制备

将滑石粉、新料、再生料、助剂母粒、炭黑、二氧化钛按比例预混后加入到同向双螺杆混炼挤出造粒机中挤出造粒,具体配方见表1。同向双螺杆混炼挤出造粒机的工艺参数为:螺杆转速140 r/min,喂料速率1.2~1.5 r/min,挤出加热区域温度180~210 ℃。将得到的再生滑石粉填充改性PP复合材料(简称改性PP材料)采用注塑机在210 ℃下注塑成形,对所得样条和样板进行相关的表征和测试。

1.4 性能测试与表征

拉伸强度按照ISO 527—2012 《塑料 拉伸性能的测定》进行测试,测试温度为23 ℃,测试速率为50 mm/min。

缺口冲击强度按照ISO 179-1/1eA—2010 《塑料 简支梁冲击强度的测定》进行测试,测试温度为23 ℃。

热氧老化性能按照ISO 188—2011 《硫化橡胶或热塑性橡胶-加速老化或耐热试验》进行测试。

光老化性能按照SAE J2412—2015 《应用可控辐照氙弧灯装置对汽车内饰件进行加速暴露的实验方法》进行测试。测量色差(ΔE)是衡量材料老化前后外观颜色变化的重要手段之一。按照GB/T 7921—2008 《均匀色空间和色差公式》采用SC-80C全自动色差计,根据CIELAB颜色系统中的白度(L)、红绿轴色品指数(a)和黄绿轴色品指数(b)来测定老化前后试样的色差。每个试样不同位置测试6次,取平均值。

(1)

式中:ΔL为老化前后材料白度差值;Δa为老化前后材料红绿轴色品指数差值;Δb为老化前后材料黄绿轴色品指数差值。

2 结果与讨论

2.1 不同颜色体系下改性PP材料热氧老化性能

PP材料容易发生热氧老化降解[13],在汽车零件的应用过程中,长周期的热氧老化性能是车用PP材料的重要评价指标,该指标能够充分体现材料及其制件的耐久性能。车用PP材料热氧老化关键指标包含材料外观变化,如变色、粉化等,另外还有力学性能的保持率。表2为黑色体系下再生料不同添加量对应材料在150 ℃下的热氧老化性能实验结果。由表2可以看出:对于黑色改性PP材料,随着再生料添加量的增加,热氧老化失效时间逐渐降低。当体系中使用全再生料时,热氧老化性能最差,150 ℃、450 h后样板表面出现明显粉化现象;而当体系中使用全新料时,150 ℃、770 h后样板表面才出现粉化现象。图1为黑色体系下不同再生料添加量对应材料经热氧老化后的表面外观图。由图1可以看出:黑色体系下改性PP材料热氧老化失效形式为出现明显的表面粉化现象。

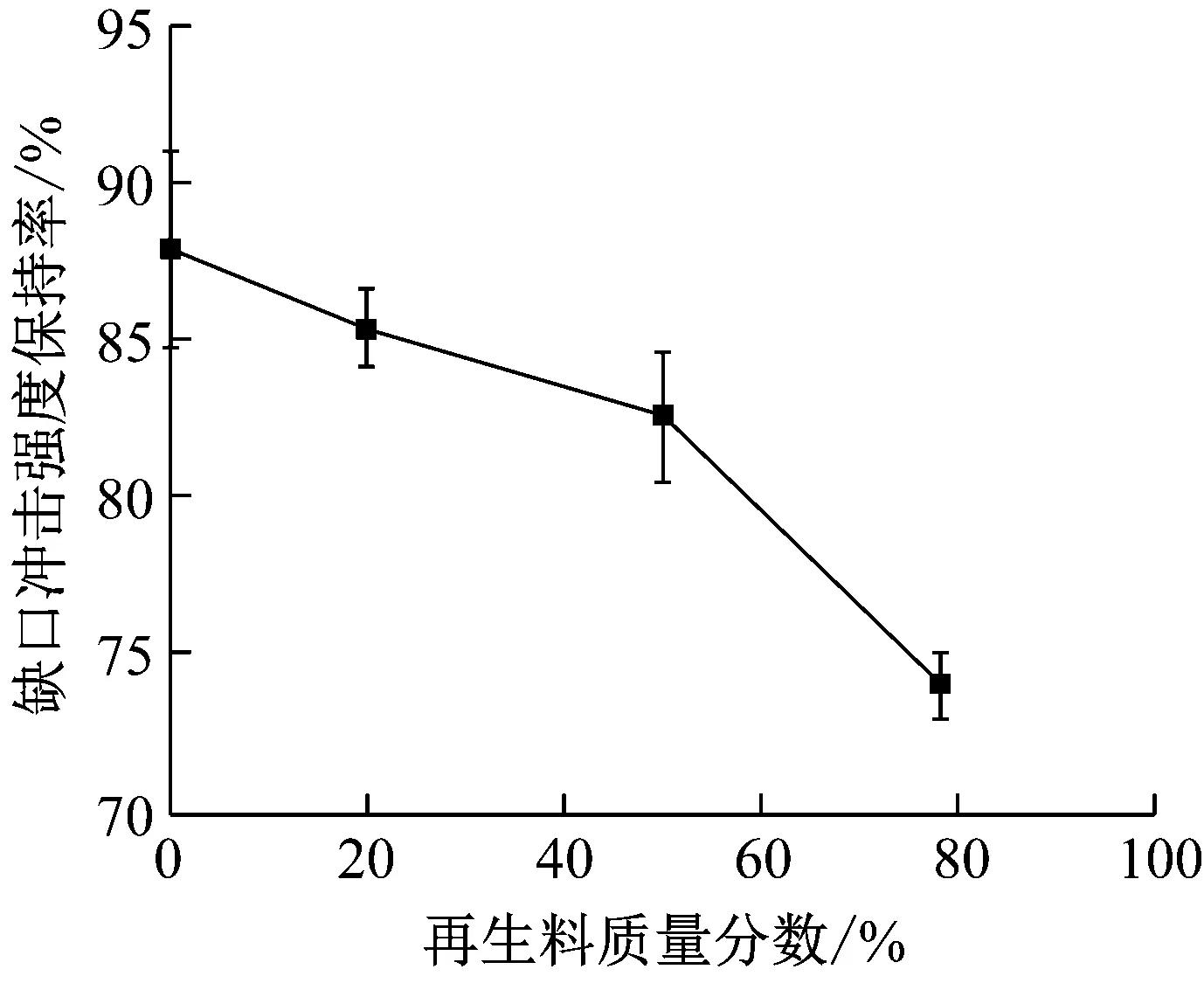

图2为黑色体系下不同再生料添加量对应材料在100 ℃、1 000 h后的力学性能保持率。

(a) 拉伸强度

(b) 缺口冲击强度

由图2可以看出:随着再生料添加量的增加,改性PP材料的拉伸强度保持率和缺口冲击强度保持率随之降低。在100 ℃、1 000 h后,PP分子链一方面在老化温度下晶体结构不断完善,球晶界面也变得愈加明显,导致外力引发的裂纹加剧了材料的断裂速度;另一方面,材料内部的热氧老化反应引起了分子链的断裂,材料发生脆化直至粉化最终失去使用价值。相比于新料,再生料分子链内部在放置烘箱前已有少量分子链出现断裂,热处理进一步加速了再生料分子链的降解。因此,当再生料添加量不断增加时,材料发生脆化直至粉化的时间提前,较早出现明显的热氧老化失效现象,材料力学性能如拉伸强度、缺口冲击强度等保持率出现明显降低。

表3为白色体系下再生料不同添加量对应材料在150 ℃下的热氧老化性能实验结果。由表3可以看出:随着再生料添加量的增加,热氧老化失效时间逐渐降低。当体系中使用20%(质量分数,下同)再生料时,336 h后样板表面就开始出现明显的变色;而当体系中使用全新料时,420 h后样板表面才出现变色。随着再生料添加量的增加,样板表面出现变色的时间提前。当体系中只使用再生料时,样板表面出现变色的时间为280 h。图3为白色体系下不同再生料添加量的对应材料热氧老化失效图片。由图3可以看出:白色体系下改性PP材料热氧老化失效形式为出现明显的颜色变化。黑色颜料对材料热氧老化出现的表面外观有一定的遮盖效果,而白色颜料无法遮盖因再生料降解导致的外观变色。再生料应用于白色等浅色体系的改性PP材料时,受热后分子链降解等引起黄变更加明显,用于外观零件的浅色体系的改性PP材料需要进一步优化抗氧效果,从而达到零件热氧老化性能要求。

表3 白色体系改性PP材料的150 ℃热氧老化性能实验结果

图4为白色体系下不同再生料添加量对应材料在100 ℃、1 000 h后的力学性能保持率。

(a) 拉伸强度

(b) 缺口冲击强度

由图4可以看出:随着再生料添加量的增加,改性PP材料的拉伸强度保持率和缺口冲击强度保持率随之降低。白色体系下不同再生料添加量对材料力学性能保持率的影响规律与黑色体系一致。2种颜色体系下,再生料的添加量增加,力学性能保持率均随之降低,且再生料添加量越高,降低幅度越明显。因此,不同颜色体系下,相同再生料添加量对应的材料力学性能保持率基本接近。因此,在实际零件设计时对热氧老化性能保持率的研究更需要关注再生料添加量。

2.2 不同颜色体系下改性PP材料光老化性能

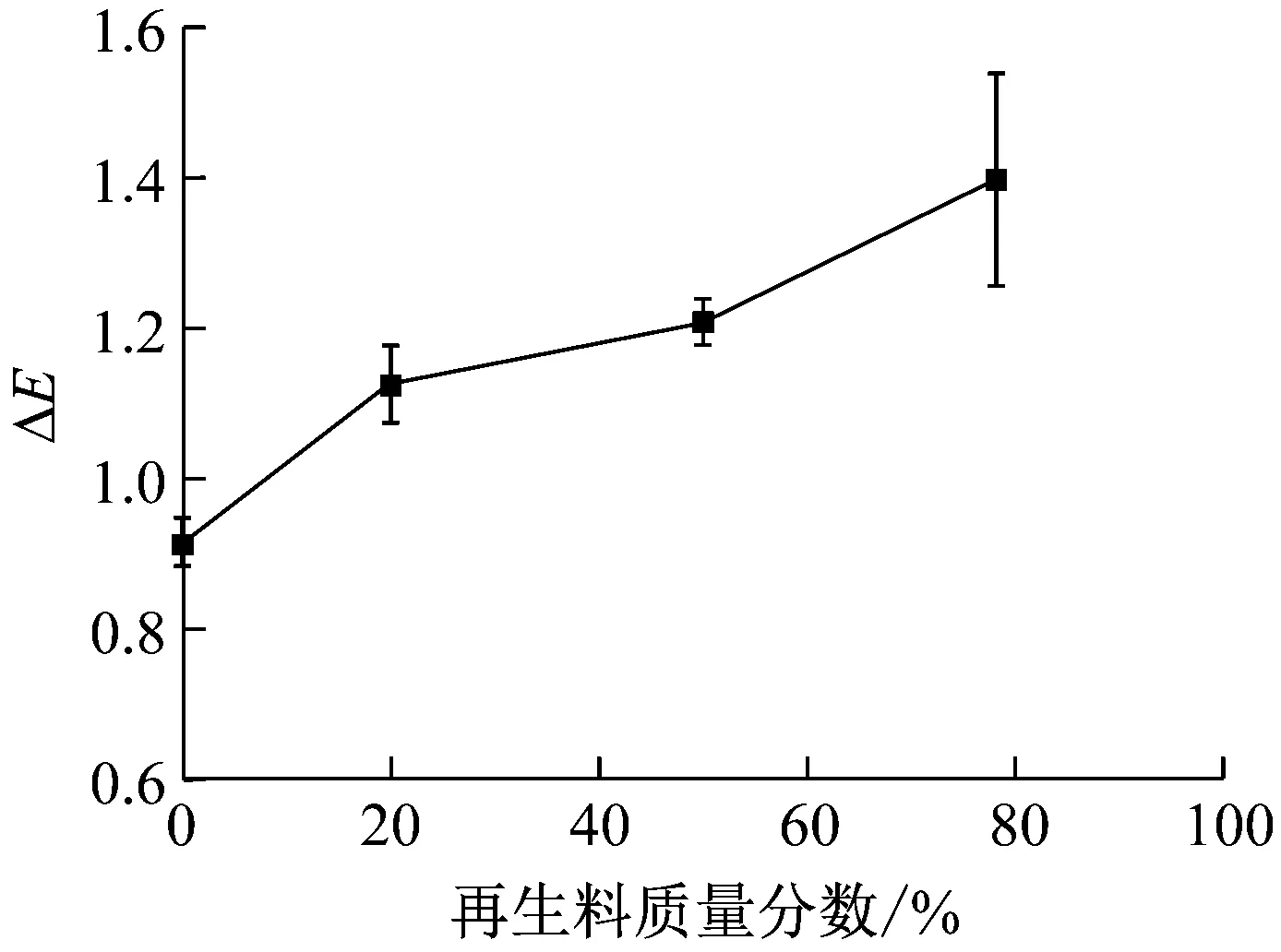

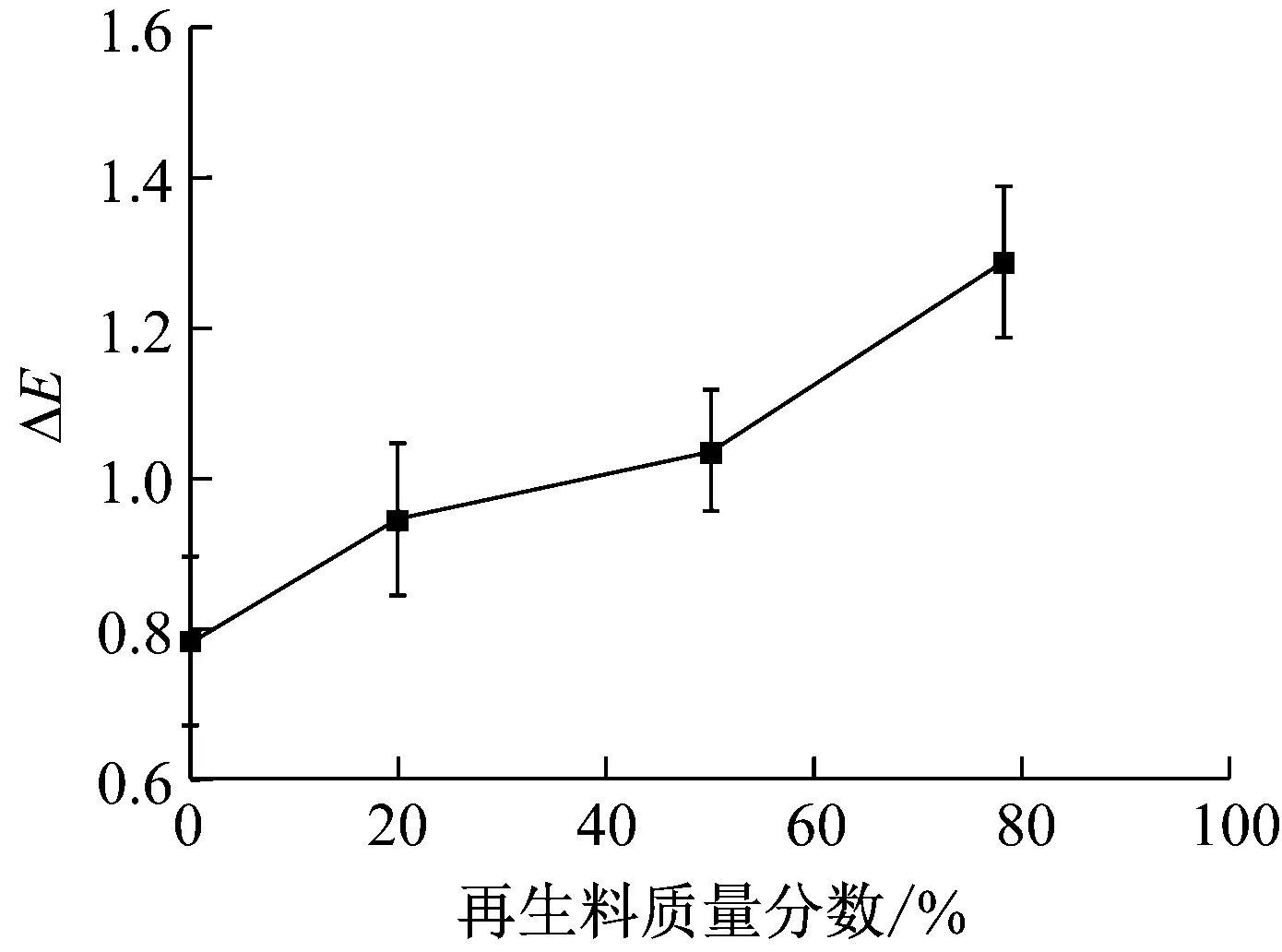

汽车塑料在暴露于户外太阳光和大气的情况下,因吸收紫外光而发生一系列复杂而有害的变化,成为大气环境中的光氧老化,其外在表现为材料外观变色等[14]。紫外光加速老化试验用于评估不同颜色体系下改性PP材料的光老化性能。紫外光照下材料表面颜色的改变最能直接反馈材料的老化情况。当材料色差变化越大,意味着材料表面的老化程度越严重,材料耐老化体系的效果则越不佳。不同颜色体系下,改性PP材料经1 240.8 kJ/m2紫外光辐照后的色差变化见图5。

(a) 黑色体系改性PP材料

(b) 白色体系改性PP材料

由图5可以看出:当再生料添加量增加时,色差略有增加。黑色体系下,使用全新PP料的改性PP材料的色差为0.92,使用全再生料的改性PP材料的色差为1.40。再生料的添加量越高,色差更加明显。白色体系下,使用全新料的改性PP材料的色差为0.79,使用全再生料的改性PP材料的色差为1.29。因此,白色体系下,随着再生料添加量增加,辐照后色差也随之增加。再生料在使用前已有少量分子链出现断裂,光照会进一步加速再生料分子链的降解。对于不同颜色体系,当再生料添加量一致时,紫外光辐照后色差较为接近。因此若将再生料应用于汽车零部件领域,考虑到光照老化性能,需要重点关注再生料添加量,根据再生料添加量来选择合适比例的光稳定剂。

3 结语

在滑石粉填充PP材料体系中加入不同比例的再生料和不同颜料后,改性PP材料的热氧老化性能和光老化性能发生明显变化:

(1) 黑色体系下,随着再生料添加量增加,150 ℃下改性PP材料表面出现粉化等热氧老化失效时间会明显降低,全再生料改性的材料热氧老化失效时间为450 h。白色体系下,150 ℃改性PP材料表面出现热氧老化失效现象的时间也随着再生料添加量的增加而降低,全再生料改性的材料热氧老化失效时间为280 h。在再生料添加量相同的情况下,白色体系改性PP材料更早出现热氧老化失效现象。

(2) 不同颜色体系下,随着再生料添加量增加,改性PP材料经100 ℃、1 000 h热氧老化处理后力学性能如拉伸强度、缺口冲击强度等会降低。在再生料添加量相同的情况下,不同颜色体系的差别相对不明显。

(3) 不同颜色体系下,随着再生料添加量增加,1 240.8 kJ/m2紫外光辐照导致改性PP材料色差明显增加。相同再生料添加量时,不同颜色体系的差别相对不明显。

(4) 相较于新料,热、光等老化条件会进一步加速再生料的分子链断裂,因此随着再生料添加量增加,改性PP材料老化性能降低。相较于再生料添加量,颜色对老化性能的影响较小。