辐条式免充气轮胎的减振分析

2022-07-21周海超李慧云陈青云王国林

周海超,李慧云,夏 琦,陈青云,王国林

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

轮胎作为汽车与路面唯一直接接触并产生相互作用的媒介,直接影响汽车的操纵稳定性、行驶安全性及乘坐舒适性,然而传统充气轮胎存在爆胎、漏气等安全隐患,严重影响汽车的行驶安全[1-3]。目前,免充气轮胎以其安全性、经济性、环保性和耐磨性等优点具备了一定的发展优势,但其突出的振动问题限制了使用车辆速度的提升,成为免充气轮胎发展的一大阻碍,因此免充气轮胎的减振问题亟待解决[4-6]。

免充气轮胎支撑体材料一般为橡胶、聚氨酯和塑料等高分子材料,支撑体起到充气轮胎气压的支撑和缓冲减振等作用,因此辐条的设计一直是免充气轮胎研究的重点之一[7-9]。R.RUGSAJ等[10]研究了免充气轮胎辐条几何结构的改变以及同一结构不同辐条对数和厚度对轮胎径向刚度和轮辐应力的影响。E. GANNIARIPAPAGEORGIOU等[11]在研究蜂窝免充气轮胎时发现,蜂窝结构的密度、厚度和角度对轮胎垂直刚度有较大影响,在不改变轮胎质量的情况下蜂窝结构的角度变化可以改变轮胎的垂直刚度;蜂窝结构的长度或/和密度的增大能显著降低轮胎的结构内应力;适当调整蜂窝结构的厚度或/和长度能显著降低轮胎的接地压力。

相对于充气轮胎较好的质量分布均匀性,免充气轮胎的支撑结构不连续,离散轮辐引入了非均匀的质量分布,轮胎的非均匀刚度使其滚动过程中存在刚度大小的过渡,进而导致接地面积变化,从而引起轮胎的局部振动效应[12-13]。为降低免充气轮胎的振动效应,S. BEZGAM[14]通过正交试验得到辐条形状参数对轮胎振动的贡献度,据此调整相邻辐条对的厚度和曲率,提出交替辐条对的设计概念,即偶数辐条对使用大曲率、小厚度值,奇数辐条对使用小曲率、大厚度值,这会降低辐条的振动幅值。A. PRODDATURI[15]用正交阵研究辐条几何参数对振动幅值的影响,结论为辐条长度和曲率对轮胎振动影响最大,其次是剪切梁厚度、辐条厚度、辐条对数量、内外覆盖和内外Derad参数。

现有研究着重于探索辐条结构设计对免充气轮胎弹性的影响,在降低免充气轮胎的振动方面局限于改变结构尺寸参数,这对免充气轮胎的未来实车应用难以起到实质性的指导作用。为此,本工作对辐条式免充气轮胎进行有限元分析,探讨辐条两侧边缘非对称弧的减振设计,并与原始辐条轮胎和对称弧辐条轮胎进行静态力学性能和振动效果对比,分析其减振效果。

1 轮胎的有限元仿真分析

1.1 几何结构

选取米其林公司的Tweel轮胎为研究对象,原因为该款轮胎已具有比较成熟的应用背景。该款轮胎的几何模型尺寸参数采用S. BEZGAM[14]的研究数据。

采用Abaqus软件对轮胎进行有限元分析,轮胎的三维几何模型结构如图1所示。Tweel轮胎包括柔性环、轮毂和可变形轮辐,辐条是成对存在的,整个辐条由25对辐条对组成;柔性环由2层加强层分隔为3部分,分别为与辐条相接的内覆盖、加强层之间的剪切带、与胎面相连的外覆盖。剪切带在轮胎受载滚动时主要承受剪切力,加强层在圆周方向上提供高刚度和强度,胎面则为轮胎滚动和轮胎与地面接触提供牵引力。

1.2 有限元模型建立及验证

轮胎的有限元模型如图2所示。其中,轮毂使用铝合金材料;加强层使用高强度钢;辐条、内外覆盖、剪切带使用聚氨酯材料(采用Marlow模型);胎面使用橡胶材料(采用Neo-Hookean模型),具体的材料属性设置见文献[16-17]。在模型中,路面定义为解析刚体,用固定路面、对轮辋中心施加径向3 665 N(轮胎额定负荷的1/4)的方法来模拟轮胎的接地过程。采用库伦摩擦模型来描述轮胎与路面之间的接触特性。

轮胎的Akshay Narasimhan分析与仿真的反作用力-下沉量曲线对比[17]如图3所示。

从图3可以看出,轮胎的Akshay Narasimhan分析与仿真的反作用力-下沉量曲线接近,且在径向加载3 665 N时Akshay Narasimhan分析与仿真轮胎的下沉量相差仅为0.97%,说明本工作所建立的有限元模型可以反映轮胎的力学特性。

2 辐条两侧边缘的减振设计

轮胎在滚动过程中的振动是辐条在进入和离开接地区域时在张力作用下的屈曲和回弹现象,包括离散辐条与环相互作用、环与地面相互作用、辐条在循环时张紧和压缩产生的振动,以及地面作用力、环和辐条之间的振动传递到轮毂的振动[14,16]。因此辐条设计对轮胎的减振尤为重要。

轮胎辐条的振动测量点如图4所示。

M. RAMACHANDRAN 等[18]指 出:在 相 同 条件下,在辐条径向方向上,中间节点比上、下1/4节点振动更剧烈;在辐条的水平方向上,振动频谱峰值由中间位置向两侧边缘方向逐渐增大。因而对辐条两侧边缘挖对称弧,即切除振动较大的区域以实现辐条减振,如图5所示。辐条弧顶点在径向中间节点所在的水平直线上,以弧顶点到上、下端节点连线(边缘线)的较大垂直距离表示扇形的大小,图5中扇形(此处为对称弧)大小为10 mm。

本工作将轮胎辐条的对称弧结构改为非对称弧结构(见图6),这不但切除了辐条振动较大的区域,而且能够将轮胎滚动过程中来自地面的冲击在辐条的摆动变形中耗散,以达到减振效果。同时,为了探索非对称弧辐条的摆动变形带来的振动影响,保证非对称弧辐条轮胎与对称弧辐条轮胎具有相同的质量,非对称弧辐条的弧顶点分别在径向方向的上、下1/4节点所在的水平直线上,扇形(此处为非对称弧)大小为15 mm。为保证轮胎负荷的稳定性,辐条沿轮胎周向按照非对称弧辐条对(辐条1/2)交错排布,如图7所示。

3 结果与讨论

3.1 轮胎的静态力学性能分析

在轮胎的辐条对数量、胎面结构及材料参数不变的前提下,在辐条两侧边缘挖弧会影响轮胎的力学性能,如轮胎的刚度和接地压力分布特性等。

3种辐条轮胎的反作用力-下沉量曲线对比如图8所示。

从图8可以看出,非对称弧辐条轮胎的反作用力-下沉量曲线与原始辐条轮胎比较接近,而对称弧辐条轮胎的反作用力-下沉量曲线与原始辐条轮胎偏离较大,即对称弧辐条轮胎的刚度较小。

3种辐条轮胎的接地压力分布如图9所示,图中数据为最大接地压力。

从图9可以看出,非对称弧辐条轮胎和对称弧辐条轮胎的接地压力分布与原始辐条轮胎基本一致,均为从轮胎中心到胎侧逐渐增大且呈现出一定的对称性。非对称弧辐条轮胎和对称弧辐条轮胎的最大接地压力都小于原始辐条轮胎,但是非对称弧辐条轮胎的最大接地压力在三者之中最小,体现出非对称弧辐条轮胎接地性能的改善。

综上所述,与原始辐条轮胎相比,非对称弧辐条轮胎在质量减小的同时保证了轮胎力学性能没有较大的改变;与等质量的对称弧辐条轮胎相比,非对称弧辐条轮胎具有更好的力学性能。

3.2 轮胎的振动分析

轮胎的振动噪声与其滚动过程中的路面径向激励力密切相关,且激励力越大,轮胎的振动噪声越高[19-20]。借助Abaqus/Explicit方法,固定轮辋中心点,对地面施加径向10.29 mm位移(轮胎额定负荷下的径向位移),进行60 km·h-1速度下轮胎的滚动仿真分析,提取轮胎稳态滚动时路面时域内的径向激励力,并运用Matlab的快速傅里叶变换将时域上的激励力转为频域上的幅值变化。通过分析,得到原始辐条轮胎、非对称弧辐条轮胎和对称弧辐条轮胎的频谱,如图10所示,并在图中标注3个峰幅值。

从图10可以看出,非对称弧辐条轮胎在整个频域范围内、大部分频率所对应的幅值较原始辐条轮胎和对称弧辐条轮胎要小。

采用均方根值和峰幅值2种测量方法量化地面反应的振幅,均方根值给出了整个频率范围内轮胎的整体振动幅度,而峰幅值表征了局部频率上的振动强度。由于人类对频率低于100 Hz的声压级噪声不敏感,且在频谱中大于1 500 Hz的频率没有显著的峰幅值,因此取100~1 500 Hz范围内的峰幅值和均方根值。

3种辐条轮胎的振动幅值对比如表1所示。其中,均方根值计算公式为:

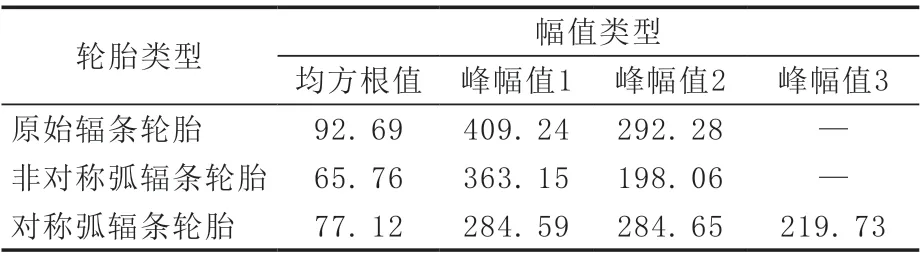

表1 轮胎的振动幅值Tab.1 Vibration amplitudes of tires N

式中,RM为均方根值,N为步长中间隔总数,xi为第i个间隔上的幅值。

从表1可以得出:对称弧辐条轮胎和非对称弧辐条轮胎的均方根值和峰幅值均小于原始辐条轮胎,说明对称弧和非对称弧结构辐条均对轮胎的减振起到积极作用,验证了扇形边缘具有减振效果;与对称弧辐条轮胎相比,非对称弧辐条轮胎峰幅值2显著减小;虽然非对称弧辐条轮胎的峰幅值1较对称弧辐条轮胎大,但是对称弧辐条轮胎的峰幅值数量比非对称弧辐条轮胎多(峰幅值3),且非对称弧辐条轮胎在整个频域范围内的大部分频率上对应的幅值较对称弧辐条轮胎小,因此均方根值较小。由此表明,辐条两侧边缘的非对称弧结构可以在摆动变形中削弱地面冲击,从而减小轮胎的径向振动。

4 结语

本工作对轮胎辐条进行了非对称弧处理,采用有限元技术对比分析了原始辐条轮胎、非对称弧辐条轮胎和对称弧辐条轮胎的静态力学性能及滚动状态下的振动特性,得出如下结论。

(1)与原始辐条轮胎相比,非对称弧辐条轮胎在质量减小的同时保证了轮胎刚度和接地压力特性没有大的改变;对称弧辐条轮胎出现刚度减小、最大接地压力增大和接地压力分布不均匀的现象。因此,非对称弧辐条轮胎比等质量的对称弧辐条轮胎具有更稳定和优异的力学性能。

(2)与对称弧辐条轮胎和原始辐条轮胎相比,非对称弧辐条轮胎的振动幅值在均方根值、峰幅值及峰幅值数量上都有所减小,非对称弧辐条轮胎具有更优异的减振特性。结果表明,在辐条两侧边缘挖非对称弧可以使轮胎在滚动过程中将来自地面的冲击通过非对称结构的摆动实现耗散,从而达到更优的减振效果。