增程式变速箱的拍振现象分析

2022-06-25牛超阳邢天龙孙寅威

牛超阳 邢天龙 孙寅威

(上海纳铁福传动系统有限公司,上海 201315)

0 引言

随着能源的日益减少以及严峻的气候变化,电动汽车开始受到各国的重视,并出台相应的政策推广电动汽车[1]。但是由于动力电池限制,短时间内里程及充电时间无法有较大改善,限制其在部分区域的发展。在这样的背景下,出现了各种各样的混合动力汽车,其中增程式电车以其效率高里程高得到市场的认可[2]。增程式电车在EV模式工况下,失去发动机噪声的掩蔽,减速器啸叫凸显,加上顾客越来越严苛的需求,减速器噪声控制越加重要。

由于齿轮传递误差、变形等因素,齿轮副在啮合过程中会偏离设计啮合线,导致齿轮在啮合时齿面间出现相对滑动,加上齿轮啮入啮出时出现冲击,产生激振源,引起传动机构及箱体的振动,从而形成齿轮啸叫[3-5]。齿轮的微观修形可以改善齿轮啮合误差,当生产工艺不稳定导致齿形齿向产生波动时,会出现异常声响,进而导致主观感受明显下降。

1 信号调制及拍振现象

1.1 信号调制现象

齿轮啮合频率调制是比较常见的调制现象,是减速箱出现故障的重要特征之一。齿轮轴系的转频、轴承频率经常作为调制频率与齿轮副的啮合频率形成调制现象,在啮合频率附近形成边频[6-7]。信号调制可分为频率调制及幅值调制。

幅值调制通常是由于齿面载荷波动对振动幅值的影响而造成的,数学上相当于两个信号在时域上相乘,其信号模型为[8-9]:

y1(t)=A[1+Bcos(2πfnt)]×cos(2πfzt)

(1)

其中A为调幅信号幅值,fn为调制频率,B为调制系数,fz为载波频率。

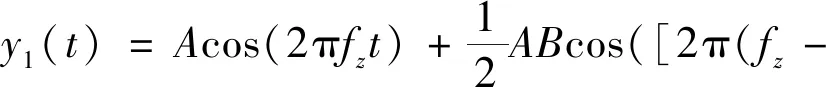

将式(1)展开得到:

(2)

将式(2)进行傅里叶变换得到正频率部分:

(3)

从式(3)中可以看出调幅信号含有fz、fz-fn、fz+fn的频率成分。

齿轮载荷不均匀、齿距不均匀及故障造成载荷波动,不但对振动幅值产生影响,也会使其转速产生波动,表现为频率调制,其信号模型为[8-9]:

y2(t)=Acos[2πfzt+Bsin(2πfnt)]

(4)

其中A为调频信号幅值,fn为调制频率,B为调制系数,fz为载波频率。

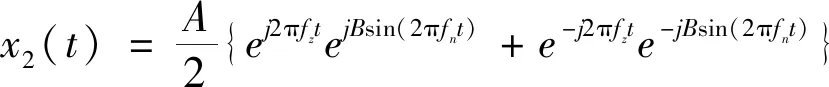

(5)

将式(5)进行傅里叶变换得到正频率部分:

(6)

从式(6)中可以看出调频信号含有fz+mfn的频率成分。

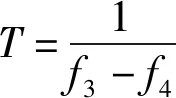

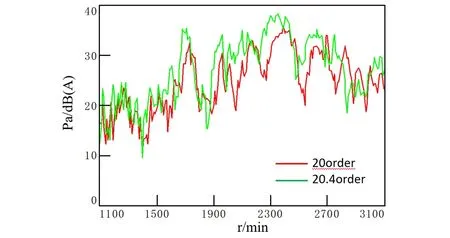

1.2 拍振现象

拍振通常是两个振动幅值和频率均近似相同的简谐波叠加,其合成波形的振幅将随时间作周期性变化,进而形成忽强忽弱的现象。当减速箱齿轮加工出现问题时,低速轴转频阶次会在齿轮副啮合阶次上形成调制,出现边频现象,由于低速轴转频较小导致边频频率与主频频率较为接近,当故障严重导致幅值接近时,就会出现拍振现象[10-12]。

假设系统中存在两个激励源,系统响应的信号模型分别为:

y3(t)=A3cos(2πf3t+φ3);y4(t)=A4cos(2πf4t+φ4)

(7)

其中A3、A4分别为信号幅值,f3、f4为信号频率,φ3、φ4为信号初始相位。

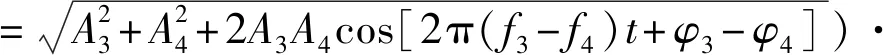

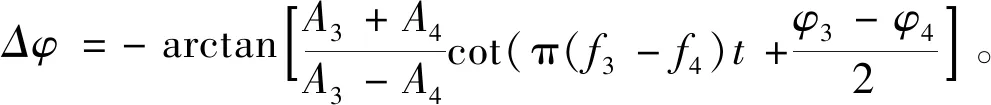

将两个信号叠加,得到合成后的拍振信号模型:

(8)

图1 拍振信号的波形及包络线Fig.1 Wave and envelope of beat vibration

2 整车抱怨及测试分析

2.1 主观评价

某增程式汽车在EV模式下行驶时,出现忽高忽低的啸叫声。特别是在城市拥挤路况,Tip in-Tip out时,主观感受较为严重。经调查,此现象主要出现在20 km/h~40 km/h车速范围内,尤其在动能回收状态自由滑行时,感受尤为明显。经NVH人员对此车辆进行主观评价,打分为5分,属于不可接受状态,需要进行改善。

2.2 整车试验

增程式汽车在SP模式下工作时,发动机介入工作进行充电,此时由于发动机噪声的掩蔽效应,啸叫不易识别。车辆在EV状态下进行工作时,背景噪声小,齿轮啸叫将会凸显。当齿轮加工精度不足时,会以轴系的转频作为调制频率出现边频带。特别是中间轴系出问题时,轴系转频较低,会导致主频与边频频率接近。

以某增程式汽车为研究对象,其减速箱输入轴为20齿,中间轴为51齿。整车试验在干燥的柏油路面进行,且天气处于无雨/风速小于5 m/s的情况。测试时,关闭车窗、车门和空调等。测试工况为半油门加速至80 km/h,开始自由滑行至静止。试验车上分别布置声压传感器及三向加速度传感器各一个,见图2和图3。试验数采为LMS SCADAS Mobile,测试及分析软件为LMS Test Lab。

图2 驾驶员右耳声压传感器Fig.2 Microphone at driver right ear

图3 减速箱三向加速度传感器Fig.3 Acceleration sensor at gearbox

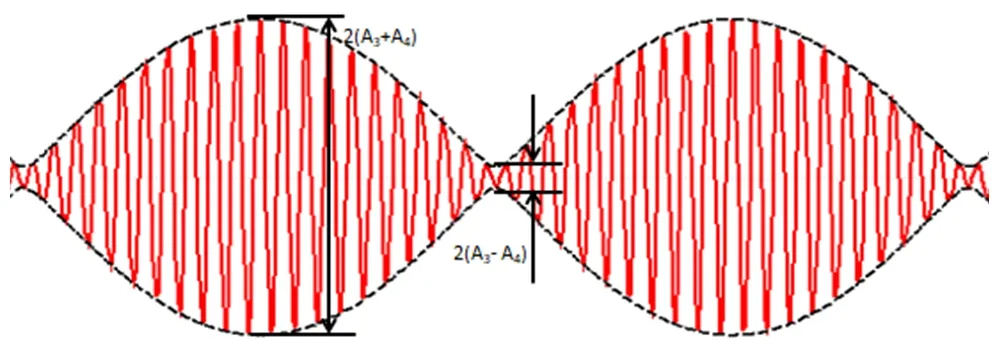

2.3 试验数据分析

主观感受在自由滑行时更容易识别,通过LMS软件对自由滑行时的测量数据进行分析。声压传感器测点colormap见图4,在20 order附近出现边频信号,其阶次为20.4 order,差频0.4 order为中间轴转频。振动测点colormap见图5,存在同样的边频信号。主观感受较为明显的车速段为25 km/h~40 km/h,对应的输入轴转速为1 700 r/min~2 700 r/min。

图4 驾驶员右耳声压传感器测点colormapFig.4 Colormap of microphone at driver right ear

图5 减速箱振动测点colormapFig.5 Colormap of acceleration sensor at gearbox

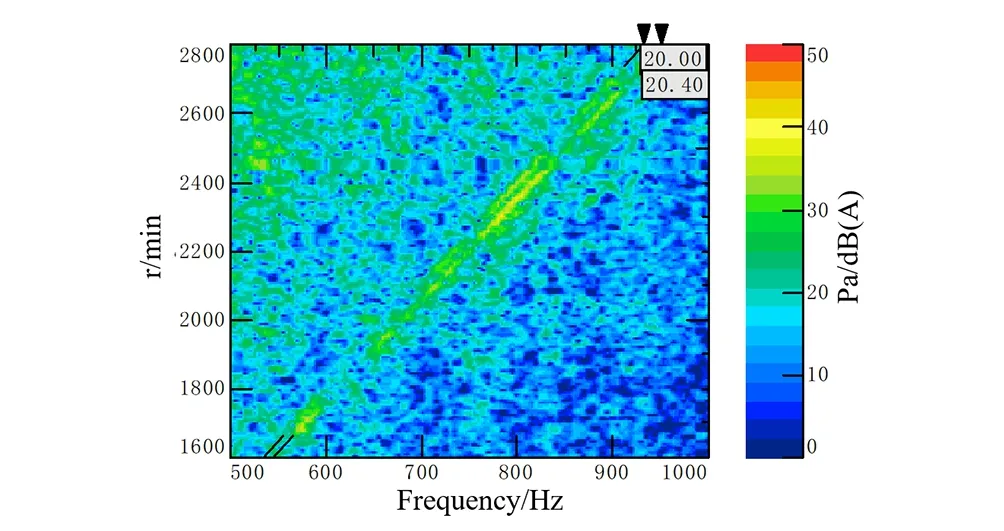

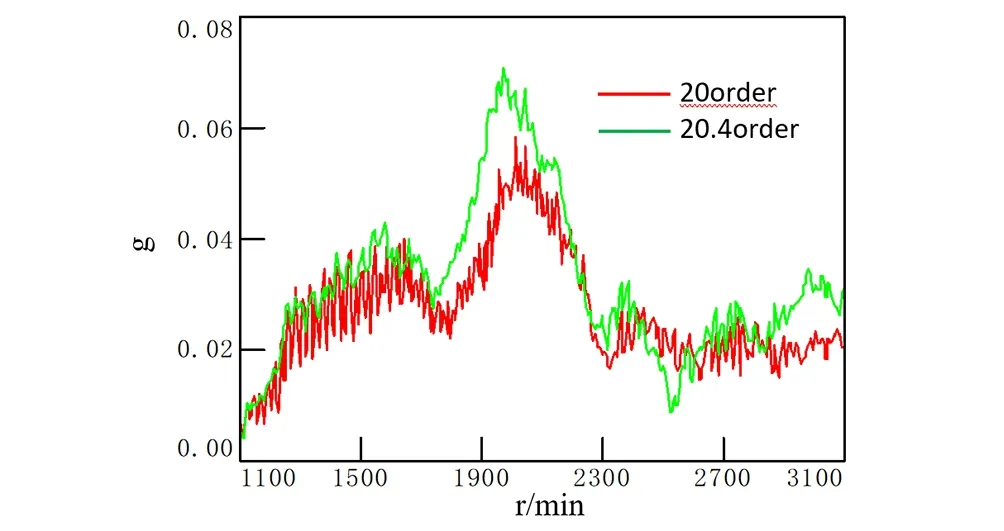

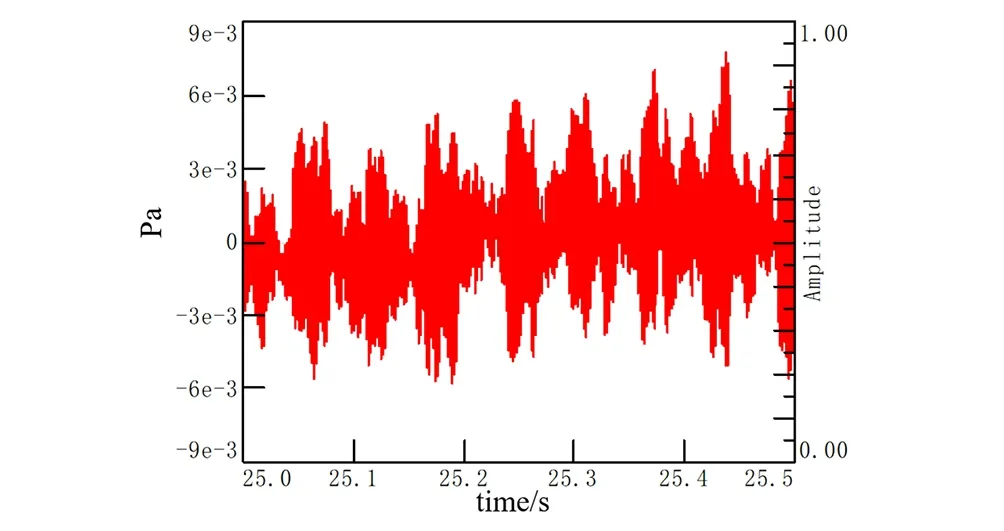

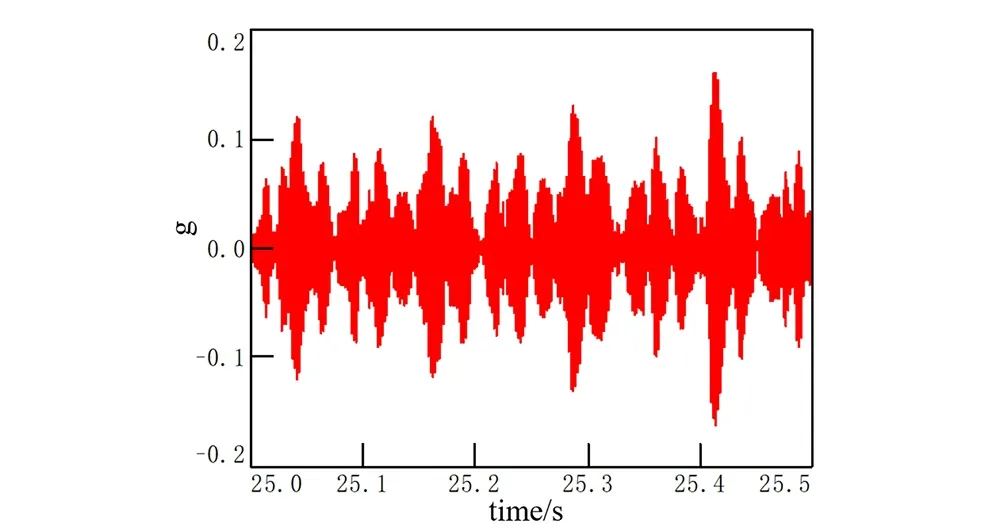

分别提取声压传感器测点及加速度传感器测点的20 order和20.4 order进行对比见图6、图7,可以明显看出声音测点和振动测点的20 order与20.4 order幅值接近。分别对二者的时域信号进行带通滤波(770 Hz~830 Hz),得到二者滤波后的时域图,见图8和图9。时域信号的幅值随时间变化忽高忽低,形成拍振效果,导致声品质下降。

图6 驾驶员右耳声压传感器阶次对比Fig.6 Order comparison for microphone at driver right ear

图7 减速箱振动测点阶次对比Fig.7 Order comparison for acceleration sensor

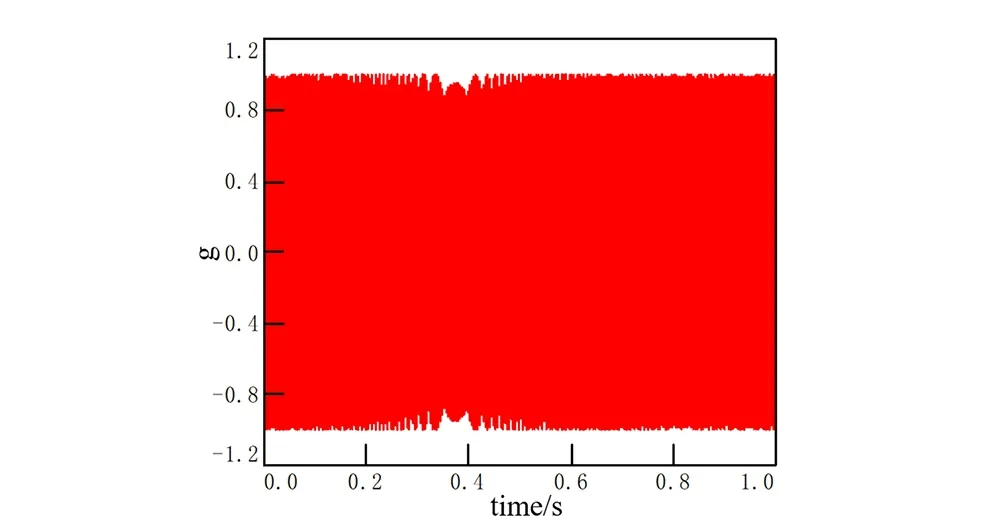

图8 驾驶员右耳声压传感器滤波后时域图Fig.8 Time domain signal of microphone after filter

图9 减速箱振动测点滤波后时域图Fig.9 Time domain signal of acceleration sensor after filter

3 信号调制后产生拍振现象的数值模拟

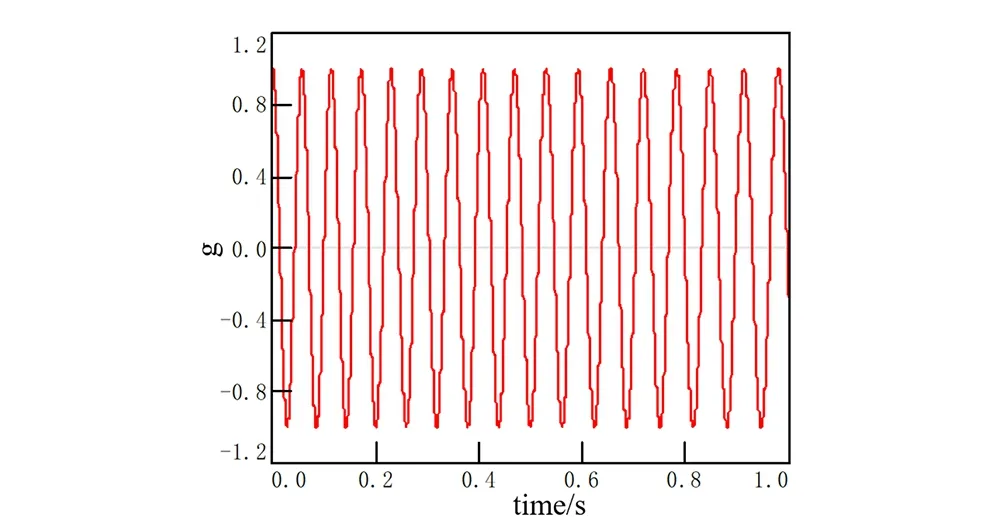

根据上述整车测试,可以看出齿轮啮合阶次20 order附近出现边频20.4 order,其差频0.4 order为中间轴转频。客观数据在输入轴转速2 450 r/min~2 250 r/min时较为明显,时长约1 s。根据上述齿轮啮合阶次信号及作为调制信号的差频分别建立响应的数学模型:

调制信号:yshaft=A1×cos(2π×f1×t)

齿轮啮合信号:ygear=A2×cos(2π×f2×t)

调制后信号:Y=ygear(1+yshaft)

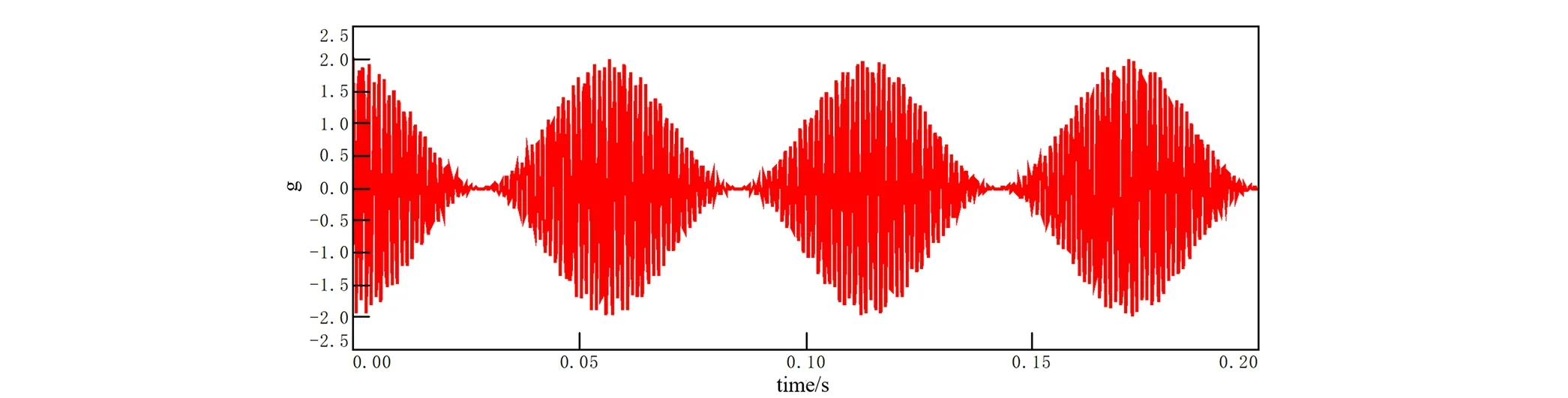

其中f1=0.4×n/60,f2=20×n/60,n为输入轴转速。根据整车测试数据,令n=2 450-200×t,得到yshaft和ygear的时域数据,分别见图10和图11。二者叠加调制后信号时域数据见图12。从二者叠加调制后信号可以看出,波形幅值随时间变化出现交替的减小增大,主观上出现忽高忽低现象。

图10 调制信号yshaft的时域图Fig.10 Time domain figure of modulating signal yshaft

图11 齿轮啮合信号ygear的时域图Fig.11 Time domain figure of gear meshing signal ygear

图12 调制后信号Y的时域图Fig.12 Time domain figure of composite signal Y

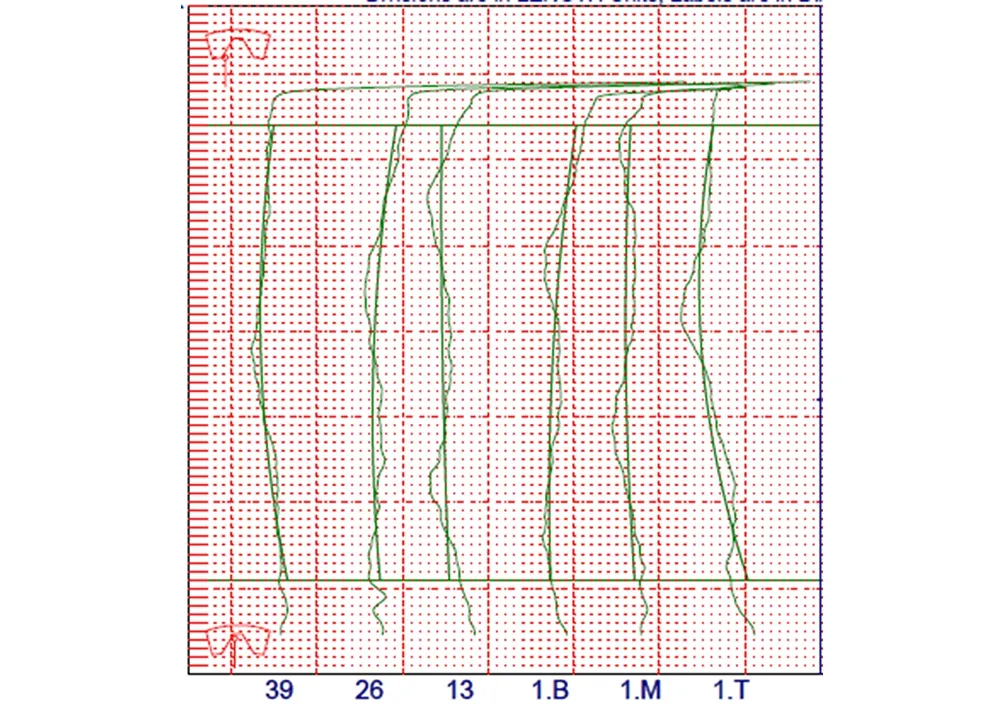

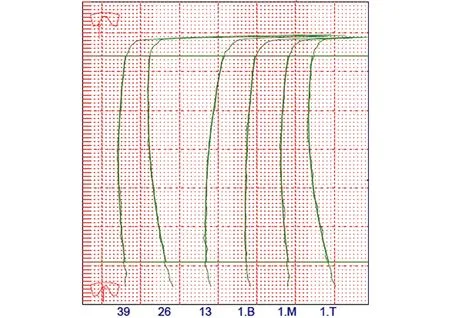

4 齿轮误差

齿轮误差主要包含齿形误差、齿向误差等,通过控制齿轮精度,可以有效改善齿轮的NVH性能。其中齿形误差是由于刀具误差、热处理变形、分度机构误差等因素造成的实际齿形与理想齿形间的偏差,它主要包含齿形总误差、齿形形状误差、齿形倾斜误差等[13-14]。根据GB/T 10095—2008规定,对相应齿轮进行检测获得齿形误差,异常齿轮的齿形见图13,正常齿轮齿形见图14。异常齿轮的齿形形状偏差ffα(单位μm),从左至右分别为2.0、2.8、3.6、3.1、3.0、3.8,正常齿轮的齿形形状偏差ffα从左至右分别为0.8、0.7、0.9、0.7、0.9、0.9。从图中及偏差数据对比看,异常齿轮的齿形形状偏差明显偏大,且其齿形计值范围Lα明显偏大,导致边频的出现进而产生拍振效果。

图13 异常齿轮的齿形Fig.13 Tooth profile of abnormal gear

图14 正常齿轮的齿形Fig.14 Tooth profile of normal gear

5 结论

通过整车测试取得驾驶员右耳麦克风信号及减速箱加速度信号,采用频谱分析的方法识别信号,获得载波信号及调制信号。并通过滤波的方法,得到相应调制频率段内时域信号,出现拍振特征。根据相应的整车测试数据建立调制信号模型,通过数值模拟可以明显看到拍振的产生。从整车实测数据中提取的主阶次及边频阶次,客观数据均未超过限值,但主观上出现明显抱怨。

当齿轮加工工艺出现问题导致齿形形状偏差较大时,会导致啮合频率附近出现边频,此时不能因其幅值较小,而忽略边频产生的耦合现象。当边频与主频频率接近,并且幅值相差较小的情况下,边频与主频耦合产生拍振,出现忽强忽弱现象,导致主观评分下降。因此在生产过程中需严格控制齿轮参数、装配工艺等,并根据产品制定合理的台架EOL边频控制策略,防止异常件流出。