带有液压减振功能推力轴承装置设计及验证

2022-06-25李岳峰李松山程晓明

陈 悦 李岳峰 李松山 程晓明

(1.中船重工第七一一所动力装置事业部,上海 201108;2.船舶与海洋工程动力系统国家工程实验室,上海 201108)

0 引言

随着现代人们对于舒适性的追求,船舶的安静性已经成为影响其舒适性的重要指标。推进轴系是螺旋桨激励力向船体传递的必经路径,其振动会继发性地激励起船体结构的振动。在主机和后传动装置相继应用弹性安装技术后,船体的振动水平得到显著的控制。随着减振技术的进一步深化应用[1],推力轴承振动逐渐凸显为危害船体安静性的主要贡献因素。因此,降低推力轴承振动水平是进一步提升船舶舒适性的重要治理目标。

近年来,电力推进系统船舶成为发展趋势,采用具有低噪声特征的推进电机代替了柴油机、燃机等主动力,因而主动力对船舶噪声的贡献量大幅降低,使得推进轴系脉动激励通过推力轴承产生的机械噪声凸显而出,大推力轴承装置已成为制约船舶安静性进一步提升的瓶颈。因此,随着船舶机组功率的提升和船舶低噪声化的发展,对推力轴承装置的功率、推力等性能提出了更高的要求,同时对推力轴承装置也提出了低噪声性能要求,减振型大推力轴承装置需求日益迫切,因此国内外许多学者在此方面进行了大量研究[2-6],其中,推力轴承装置减振方式多采用橡胶减振[7]、液压减振[8]等方式。

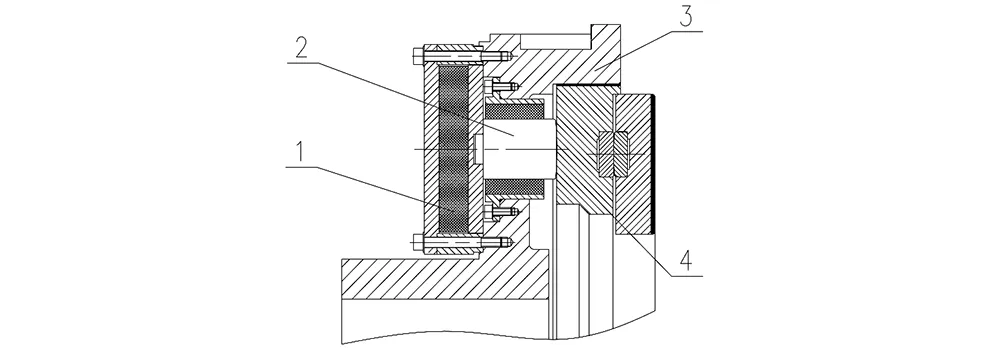

目前已开展了针对250型减振型推力轴承技术初步研究,推力250 kN。250减振型推力轴承在推力轴承端盖上安装橡胶弹性元件,如图1所示,推力轴承的推力先传递至橡胶元件,再通过橡胶元件传递至推力轴承箱体,橡胶元件起到衰减纵向振动的作用。经减振试验实测减振效果约5 dB,与国外7 dB以上的技术指标还有较大差距,试验方法也有待改进提高。

1.减振组件;2.支承组件;3.箱体;4.推力组件图1 橡胶减振推力轴承结构图Fig.1 Structure diagram of rubber damping thrust bearing

总的来说,国内现有的减振型推力轴承产品型号少,推力等级偏低,减振性能指标偏低,同时采用的橡胶减振技术,存在诸多发展瓶颈:一方面为增加减振效果,势必要靠提高柔韧性来减小减振元件的刚度,但提高柔韧性后,减振元件在推力作用下必然会产生较大的轴系轴向窜动。若在更大减振要求下,刚度要求更低,同时更大推力下,变形会更大;另一方面就尺寸上来讲,受橡胶所受挤压应力限制,减振元件需要设计得较大,严重增加了推力轴承的尺寸。以上问题都为减振推力轴承装置的设计、制造、应用以及大型化等带来了困难。

为突破以上瓶颈,亟需开展新的减振技术研究,本文通过理论分析,提出了系统的推力轴承装置液压减振设计方法,可以满足减振需求,具体涵盖了液压减振原理分析及设计计算、管路和阻尼系数分析和设计计算、位置监测系统设计方法等研究,致力于追求承压可调,体积小,并综合考虑了管路和局部阻尼等对减振的影响,为减振推力轴承装置的大推力、大功率方向应用奠定了基础。

1 液压减振原理分析及设计计算

1.1 固有频率和减振器刚度分析计算

减振要求:20 Hz~10 kHz频率内加速度振级落差大于7 dB。

加速度振级落差7 dB意味着:

(1)

式中:a1为减振前,a2为经减振后,a0为标准加速度级。

计算式(1),得:

a2/a1=0.446 7

(2)

减振后加速度需降低为原先的0.446 7倍。

隔振系数定义:

(3)

式中:ξ为相对阻尼系数;λ为频率比。

(4)

计算式(4),得:

λ=1.8

(5)

频率比λ定义为:

(6)

式中:ω为激振频率单位1/s,除以2π转换为Hz即为激振频率20 Hz~10 kHz;p为固有频率单位1/s。

固有频率p定义为:

(7)

式中:K为减振元件刚度;m为轴系重量。

选取最小激振频率20 Hz下计算减振效果,即可满足更高频率要求,结合式(6),则单位为Hz的固有频率f为:

(8)

由式(8)可知,即推力轴系的固有频率应在11.113 3 Hz或以下才能取得激振频率20 Hz~10 kHz内加速度振级落差大于7 dB。

同时,结合式(7),单位为Hz的固有频率f为:

(9)

根据式(9),可得减振元件刚度K为:

K=(2π)2f2m=(2π)2×11.113 32×2 000 N/m=9.752 kN/mm

(10)

1.2 减振油缸和外置油箱分析计算

如果在推力环后侧放置密闭液压活塞,则刚度主要为液压油的刚度,石油基液压油的平均体积弹性模量E值为(1.2~2.0)×103MPa即1.2 GPa~2.0 GPa,考虑到油中不可避免地会混入少许空气,实际应用时E值可取为(0.7~1.4)GPa,而钢的弹性模量为206 GPa,尽管油约相当于钢的1%,但相比橡胶的弹性模量为0.007 84 GPa仍然太大。

如果在活塞后面引出管路,到外置油箱中,则在推力作用下,由于液体压力的传递,整个油箱内的油开始压缩变形,因油箱和管路相比油的变形基本可以忽略不计,则主要变形集中在活塞的位移上,由此即可通过调节活塞截面积和油箱大小来改变液压减振元件的刚度,直至需要的范围。

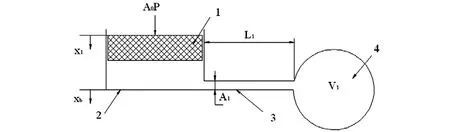

1.活塞;2.油缸;3.连接管路;4.油箱图2 液压减振基本原理图Fig.2 Basic principle diagram of hydraulic vibration reduction

如图2所示,为液压减振的基本原理图,共有一圈n个截面积为A0的小油缸支撑在轴瓦上,油缸通过管路连至体积为V1的油箱,油缸、管路和油箱的总体积为V。在推力F的作用下,由于液体压力的等效传递,总体积V的变化如下:

(11)

式中,β为压缩变形系数,β=1/E。q为考虑油箱等在油压作用下的体积变形系数,考虑管路等影响,此处选取q=0.8。

推力F作用下,油缸的位移s为:

(12)

相应的刚度K为:

(13)

由上式可以得出,在液压油的平均体积弹性模量E基本不变的情况下,只要通过减小油缸的总面积即nA0,同时通过提高油箱体积V1来增加总体积V,即可将刚度K调整到足够小值。

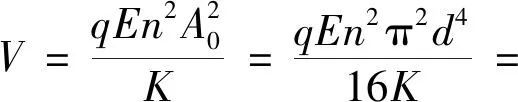

选取油缸直径d=0.1 m,油缸个数n=6,根据公式(13),可得总体积V为:

(14)

2 管路和阻尼系数分析与计算

按照以上原理进行设计,即可达到液压减振的效果,管路的孔径以及在中间可能设置的节流孔主要影响到相对阻尼系数ξ。

当推力轴以速度V移动时,带动油缸内液体运动,其压力变化为:

(15)

式中两项分别为整个液压减振管路的沿程阻力损失,和油缸与管路接口处的局部阻力损失。

对沿程阻力损失,黏性阻尼系数与管路面积的关系为:

(16)

其中:r为液体黏性阻尼系数,μ为液体动力黏度,l为管路长度,A0为缸面积,A1为管路面积。

目前的国内外文献中均只考虑了沿程阻力损失,未考虑局部阻力损失。

相对阻尼系数ξ为:

(17)

给定液体动力黏度μ=0.089 Pa·s,管路长度l=1 m,油缸直径d=0.1 m,管路直径d0=0.01 m,根据式(16),得到:

(18)

进而,根据式(17),得到:

(19)

由《机械设计手册》第19篇“机械振动的控制及利用”的“2.5.4隔振器的阻尼”可知[9],如果单纯从隔振角度看,阻尼对隔离振动是不利的,但在生产实际中,常遇见外界冲击和扰动。为避免弹性支承物体产生大幅度自由振动,人为增加阻尼,抑制振幅,且使自由振动尽快消失,特别是经过共振区时,阻尼作用就更为重要。综合考虑,从隔振效果来看,实用最佳阻尼比为ξ=0.05~0.20。在此范围内,共振振幅不会很大,隔振效果也不会降低很多。

故设计管路和管径时应满足产生的相对阻尼系数ξ=0.05~0.20。

可以看出管路沿程阻尼损失带来的阻尼系数已经很大,故相关外置油箱和蓄能器不能布置得太远,管路的直径不能选取得太小,否则不利于减振效果,故可以在推力轴承顶部设置阀块,将油缸后的细管路转为比较粗的管路连接外置油箱等部件。

3 实施方案

3.1 液压减振推力轴承结构设计

针对250型推力轴承装置在不改变推力轴承装置箱体、推力轴、推力组件等情况下,将原250型推力轴承装置6组橡胶减振及支承组件替换为6个液压油缸。改进后推力轴承主要技术指标为:推力250 kN,减振效果在20 Hz~10 kHz频率内加速度振级落差大于7 dB。

3.2 液压减振推力轴承控制系统设计

推力轴承通过6个油缸承受推力,油缸内油压随推力不同而变化。油缸通过后方的管接口和管路与液压系统相连,液压系统包括外置减振油箱、电动泵、手动泵、阀件、蓄能器、油箱等设备。外置减振油箱设置有多个,利用管路开关控制各个外置油箱的连接调节体积变化,配合蓄能器,调节液压减振刚度,利用节流阀调节相对阻尼。油缸设置有位置控制系统,通过调节油缸中的总油量,动态调节油缸活塞轴向位置,使其保持在指定区间内,从而避免出现一般减振器在承受变动大推力时轴向位移过大的问题,控制系统设计了电动泵与手动泵两种方式,各自单独运行,提高系统可靠性。

3.3 位置监测系统设计

在6个油缸盖上各放置有1个位移指示件,中间的导杆与活塞底端紧密贴合,随活塞的移动而移动。导杆外端与位移传感器相连接。

4 试验方法与结果

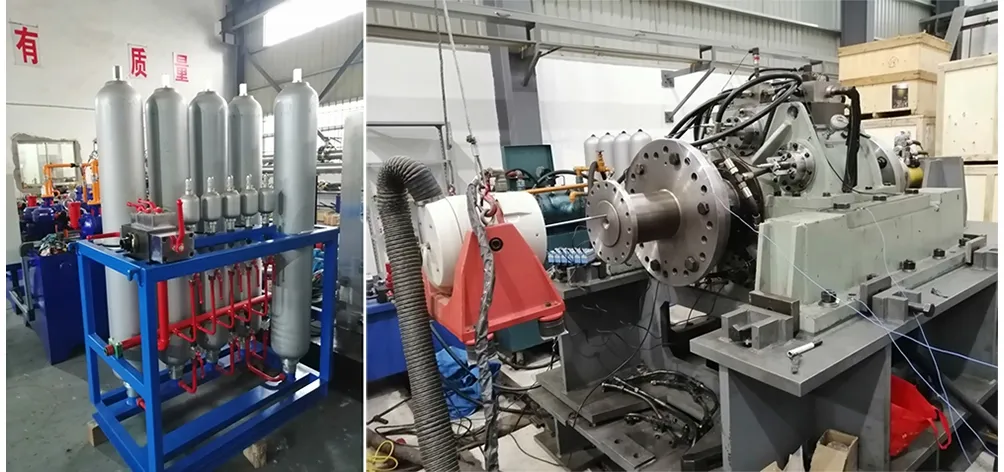

4.1 试验装置

减振性能试验台布置如图3所示,在推力轴承装置的推力轴法兰、机脚上布置振动测点。

图3 减振性能试验台布置图Fig.3 Layout diagram of vibration reduction performance test bench

4.2 试验方法

采用气囊加载模拟轴向推力,激振器的激振力模拟轴向脉动力,对推力轴同时施加轴向推力与激振力,使用三向加速度传感器测量推力轴承装置的推力轴法兰(减振前测点)和机脚(减振后测点)振动数据,计算推力轴承装置振级落差。

打开压力容器管路阀门,用气囊加载,将液压减振系统充油加压至1 MPa,并将推力轴承装置液压减振活塞推至液压缸中间位置附近。采用20 Hz~10 kHz频率范围的激励力对推力轴进行激振,测量推力轴承装置各测点振动数据,记录并保存数据。

将液压减振系统压力卸至0 MPa,用气囊将推力轴承装置液压减振活塞推至与液压缸刚性接触,采用20 Hz~10 kHz频率范围的激励力对推力轴进行激振,测量推力轴承装置各测点振动数据,记录并保存数据。

4.3 试验结果

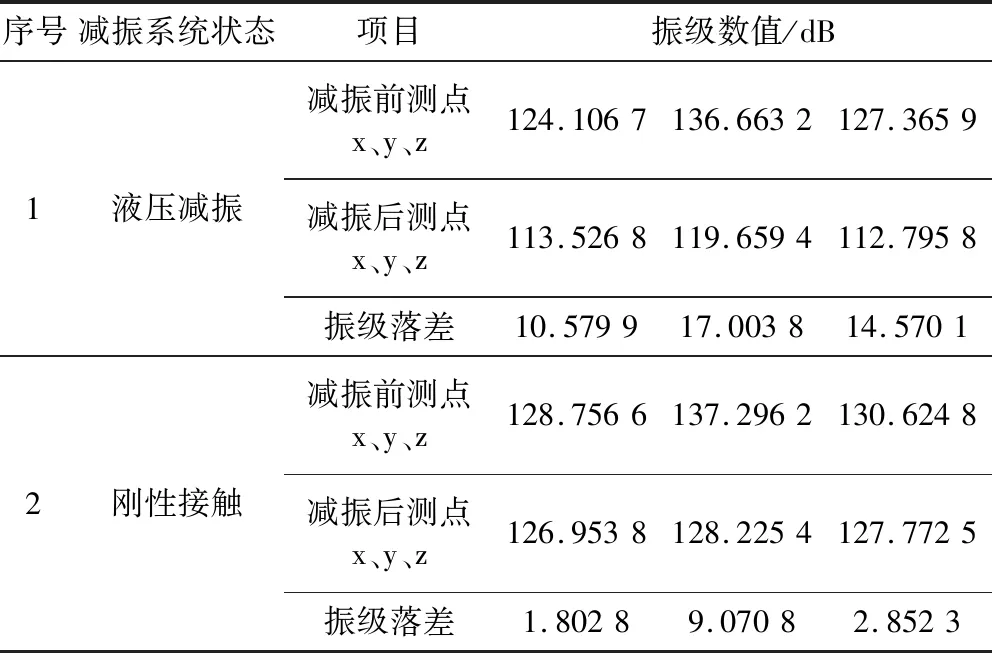

表1 减振性能测试数据对比表Tab.1 Vibration reduction performance test data comparison table

250型推力轴承装置减振组件改造为液压减振系统,经过台架振动测试,在开启液压减振系统时,激振点到推力轴承装置底座三向(x、y、z)振级落差均在10 dB以上,满足推力轴承装置设计指标振级落差大于7 dB的要求。

5 总结

提出了系统的推力轴承装置液压减振设计方法,并设计相应的实施方案,通过试验验证满足减振的设计要求。

设计的液压减振系统承压可调,体积小,并首次根据应用实际,综合考虑了管路和局部阻尼等对减振的影响,可直接用于指导推力轴承装置液压减振的具体设计工作,为减振推力轴承装置在大推力、大功率方向应用打下了基础。