船用重载万向联轴器多排传扭轴承均载性能优化研究

2022-06-25孙丹婷俞翔栋

孙丹婷 俞翔栋 丁 蓉 何 柳

(1.中船重工第七一一所动力装置事业部,上海 201108;2.船舶与海洋工程动力系统国家工程实验室,上海 201108)

0 前言

万向联轴器可为不在同一轴线上的两轴传递动力,具有较大的角度补偿和轴向位移补偿能力,并且结构紧凑、动力传递效率高,已被广泛应用于冶金、电力、重型机械、工程运输等领域[1-2],而万向联轴器也是船舶动力传动系统的重要组成部分,除传递主机功率外,还能够满足动力传动系统布置以及造成的大位移量要求[3-4]。

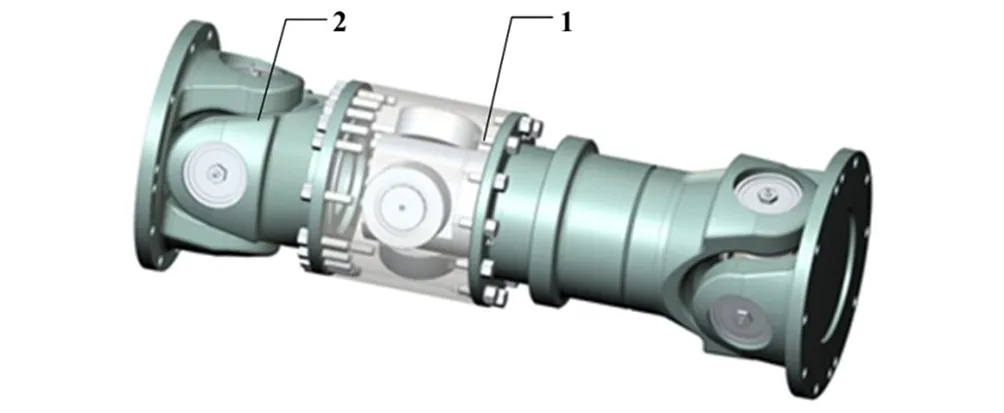

船用万向联轴器主要由两部分组成,如图1所示,一是叉头关节组件,包含外法兰叉头、内法兰叉头以及十字轴承组件等零部件,能够满足带角度传动的需求;二是轴向位移机构,包括主轴、传扭轴承组件以及中间滑槽等零部件,如图2所示。其中,主轴与一端叉头组件固连,中间滑槽与另一端叉头组件固连,传扭轴承固连在主轴上,能够在中间滑槽内沿轴向方向伸缩滚动,从而实现轴向位移补偿能力。该形式轴向位移补偿机构被称为滚动花键式,与传统的滑动花键式结构相比,其滚动摩擦力更小,可显著降低万向联轴器两端设备的轴向附加力,满足船舶动力传动系统的要求。

1.叉头关节组件;2.轴向位移机构图1 万向联轴器结构示意图Fig.1 Schematic diagram of universal coupling

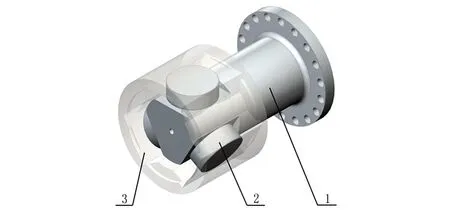

1.主轴;2.传扭轴承;3.中间滑槽图2 轴向位移机构结构示意图Fig.2 Schematic diagram of axial displacement mechanism

对于船用重载万向联轴器,国内外的研究主要集中在叉头组件[5-8],对于轴向位移机构的研究相对较少。船用万向联轴器通常布置于动力传动系统的高速轻载端,因此轴向位移机构多采用单排传扭轴承式结构,工程上一般通过增大其回转直径来提高承载能力,然而万向联轴器尺寸又受船舱空间和载重量限制。本文基于ANSYS Workbench有限元分析软件建立了轴向位移机构CAE模型,针对重载工况下单排传扭轴承结构尺寸与承载能力矛盾的问题,设计了一种双排均载传扭轴承结构,合理地控制了回转直径,并有效地提高了万向联轴器的均载性能和承载力,为研制多排均载传扭轴承式船用重载万向联轴器提供了技术支持。

1 有限元分析

1.1 建立轴向位移机构模型

单排三个传扭轴承的轴线在同一平面上,并且呈120°均匀装配在主轴上。中间滑槽内部加工有与之配合的滑槽面,用以与轴承表面相接触形成滚动副,实现扭矩传递和轴向滑移。在CAD软件中将其他与接触分析无关的结构压缩,简化模型以提高运算速度。

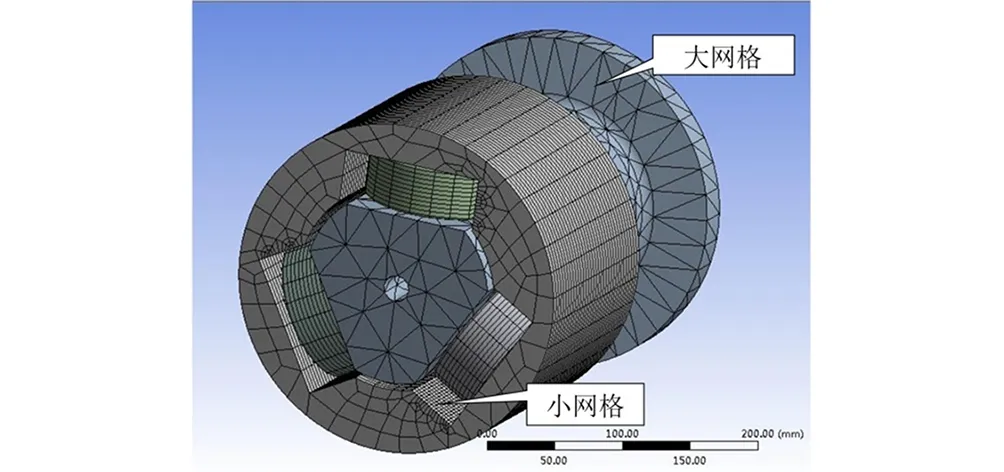

在ANSYS Workbench软件中进行有限元分析,定义传扭轴承与中间滑槽的接触类型为摩擦接触[9-10],设定摩擦系数且为对称接触。为进一步提高计算精度且控制总计算成本,细化了摩擦接触面的网格尺寸。

图3 轴向位移机构CAE模型Fig.3 Finite element model of axial displacement mechanism

在中间滑槽端法兰面设置固定约束,在主轴端法兰面施加扭矩载荷;分析设置中打开大变形开关,计算结果更精确;在求解单元中利用接触应力工具对传扭轴承外滚子面与中间滑槽面进行接触应力分析。

1.2 多排传扭轴承接触强度有限元分析

针对于重载工况下万向联轴器单排传扭轴承强度不足的情况,同时受安装空间限制,可考虑采用多排传扭轴承式结构来提高万向联轴器的承载能力,合理地控制万向联轴器的回转直径,本文以双排传扭轴承结构为例进行说明,如图4所示。

图4 双排传扭轴承示意图Fig.4 Schematic diagram of double-row torsion bearings

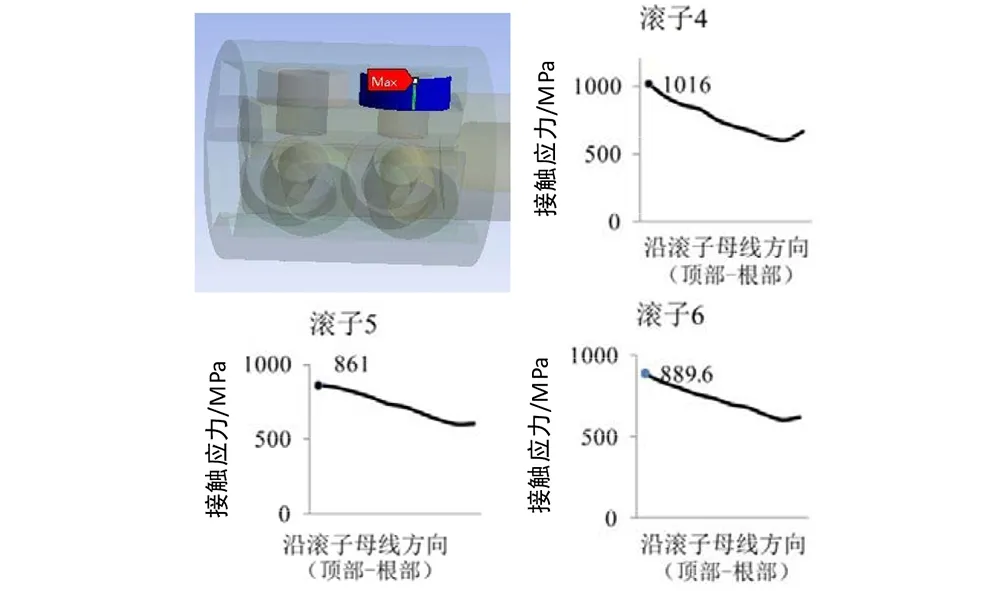

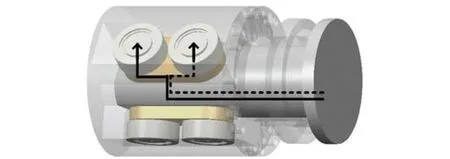

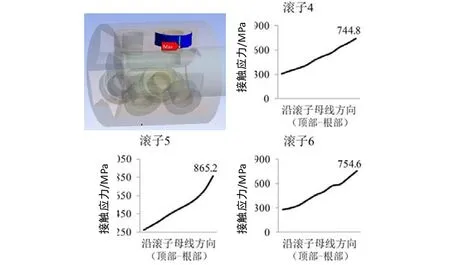

有限元仿真分析结果表明双排传扭轴承结构式万向联轴器偏载现象明显,由于扭矩传递至每排传扭轴承的距离不同,靠近扭矩输入端的一排承受载荷较大,约为远离扭矩输入端一排承受载荷的2倍。

图5 远离扭矩输入端轴承滚子接触应力分布Fig.5 Contact stress distribution of bearings far away from the torque input

图6 靠近扭矩输入端轴承滚子接触应力分布Fig.6 Contact stress distribution of bearings near the torque input

用均载系数衡量多排传扭轴承的均载性能,均载系数越接近1,均载性能越好。定义单个传扭轴承外圈与中间滑槽接触应力最大应力值为pi(i=1,2,…,6),均载系数的计算公式为:

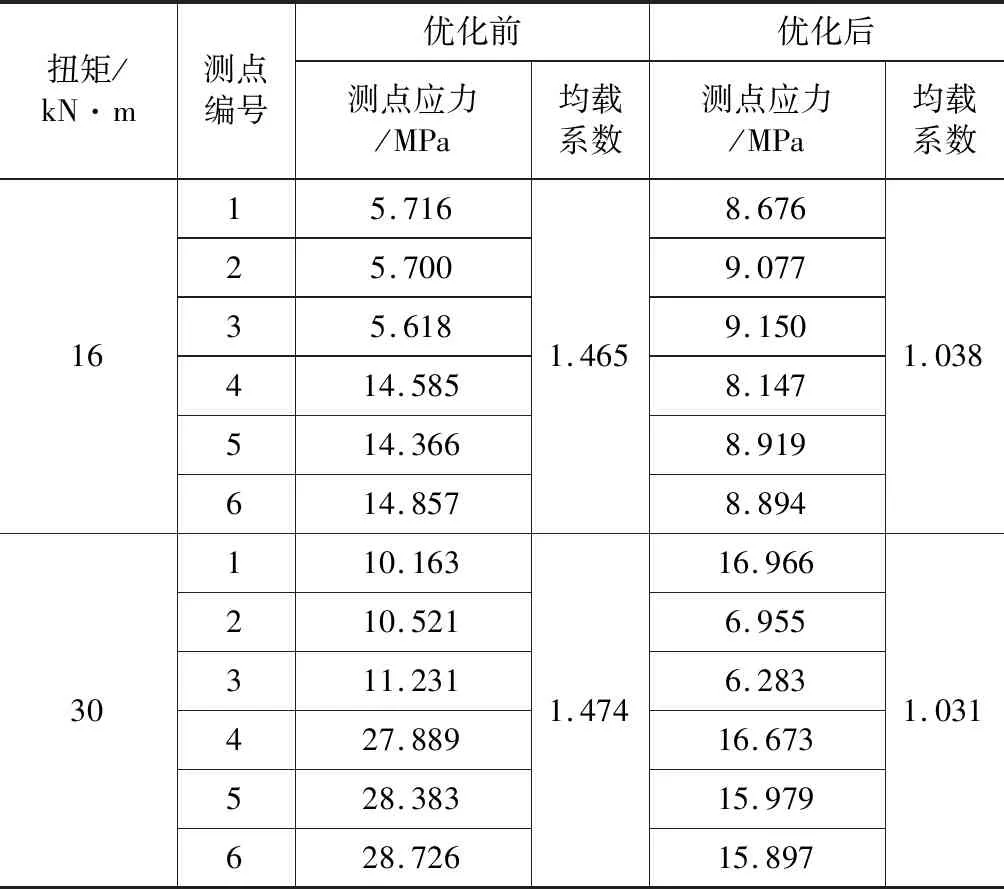

16kN·m和30kN·m载荷下各传扭轴承与中间滑槽之间的接触应力最大值和均载系数如表1所示,则双排传扭轴承均载系数约为1.465。

表1 双排传扭轴承的均载系数Tab.1 Load-average coefficient of double-row torsion bearings

1.3 多排均载传扭轴承接触强度有限元分析

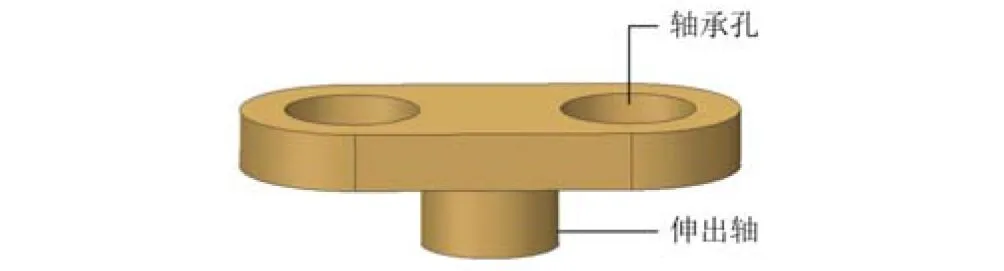

本文开展的多排均载传扭轴承式轴向位移机构的设计,采用一个过渡凸台零件将传扭轴承与主轴间接相连,如图7所示,过渡凸台伸出轴连接主轴传递其扭矩,轴承孔承接传扭轴承并将扭矩等距地传递至轴承,则万向联轴器扭矩传递至轴承的路径等长,如图8所示。

图7 过渡凸台结构图Fig.7 Structure chart of transition lug boss

图8 双排均载传扭轴承式结构扭矩传递路径图Fig.8 Torque transmission path of double-row equal-load torsion bearings

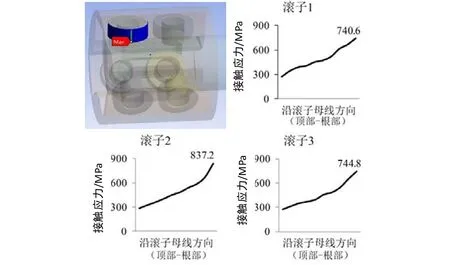

在相同载荷工况先对结构优化后的轴向位移机构进行有限元仿真,其结果如图9、图10所示。增加过渡凸台之后,接触应力最大值在外滚子根部,接触线上应力分布为单调变化。

图9 优化后远离扭矩输入端轴承滚子接触应力分布Fig.9 Contact stress distribution of optimized bearings far away from the torque input

图10 优化后靠近扭矩输入端轴承滚子接触应力分布Fig.10 Contact stress distribution of bearings near the torque input

结构优化后的传扭轴承与中间滑槽的接触应力和均载系数计算结果如表2所示,结构优化后的均载系数约为1.116,比优化前的均载性能提高了23.8%。

表2 带过渡凸台的双排传扭轴承的均载系数Tab.2 Load-average coefficient of double-row torsion bearings with transition lug boss

2 试验验证

通过开展静扭试验,验证结构优化设计方案对提升万向联轴器均载性能的效果。

2.1 试验设备及台架安装

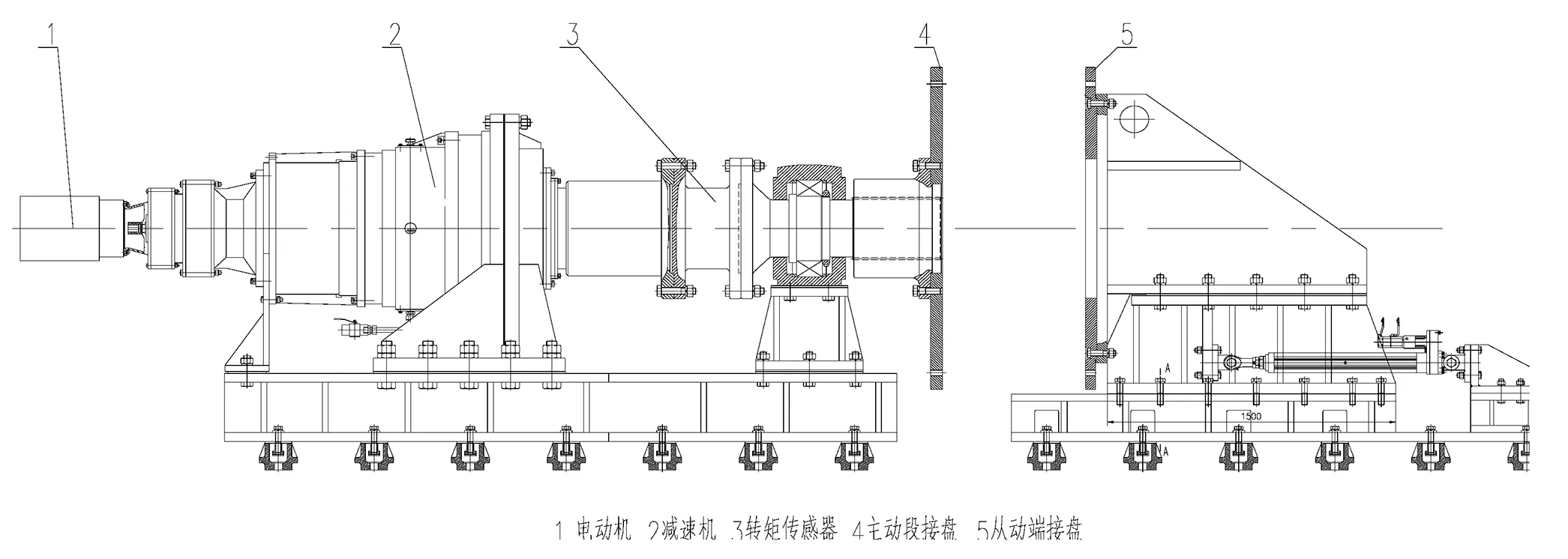

试验台设备包含电动机、减速机、转矩传感器、主动端接盘和从动端接盘,如图11所示。万向联轴器样机接在主动端接盘和从动端接盘之间。

图11 试验台架示意图Fig.11 Schematic diagram of test bench frame

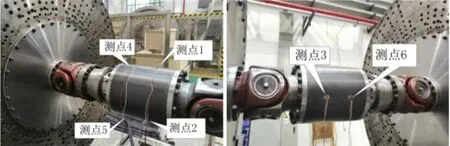

因传扭轴承与中间滑槽的接触区域在轴向位移机构内部,直接安装传感器势必会在一定程度破坏万向联轴器的结构,会对测量结果造成影响;而且均载系数为比值,与接触应力的绝对值无关,因此将应力贴片测点置于中间滑槽外表面传扭轴承对应位置处,间接反映两者的接触应力大小。共设置6个测点,分别对应6个轴承位置,其测点分布情况如图12所示。

图12 样机应力测点分布Fig.12 Prototype stress measurement points distribution

2.2 试验内容及方法

试验内容为对比结构优化前和优化后的多排传扭轴承的均载系数。

试验按照以下步骤进行:

(1)将万向联轴器样机整机安装在试验台上,控制安装长度,确保试验过程中万向联轴器能轴向移动。

(2)调试试验台控制系统的参数。

(3)确认电机打开,使万向联轴器按6 °/min~7 °/min的扭转速度进行试验。万向联轴器输入扭矩按照梯形曲线加载,扭矩值按照4 kN·m、8 kN·m、12 kN·m、16 kN·m、20 kN·m、24 kN·m、30 kN·m逐步增加,保证金属件线性稳定变形,每组加载总时长为40 s~50 s,其中扭矩值恒定加载时间约为20 s。

(4)数据采集系统会自动保存应力数据并形成曲线。

(5)整理数据,形成结论。

2.3 试验结果分析

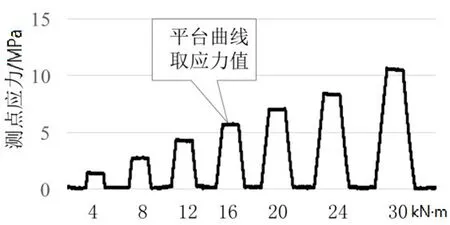

数据采集系统可自动将传感器测量出的应变值计算转化为应力值,并绘制出每个测点应力曲线,如图13所示,每个扭矩工况下,取水平趋势线中一点作为该测点该工况下的应力值。

图13 单个测点应力曲线图Fig.13 Stress curve of single measurement point

则优化前与优化后的测点应力值与均载系数计算结果见表3。试验结果表明,结构优化前的双排传扭轴承均载系数约为1.469,优化后的均载系数约为1.035,均载性能提升了约29.5%。此数值高于仿真分析的23.8%,原因在于仿真分析中,为保证扭矩传递路径等长将过渡凸台作为刚性体处理,而实际金属件为弹性体,能发挥弹性补偿作用,有利于进一步提高万向联轴器的均载性能。

表3 基于试验结果计算的均载系数Tab.3 Load average coefficient based on the test results

3 结论

(1)针对于重载工况下万向联轴器单排传扭轴承强度不足的情况,提出了一种多排传扭轴承结构设计思路,通过有限元仿真分析,揭示了多排传扭轴承出现偏载现象的原因,即扭矩载荷传递至轴承的路径长度越短,此排传扭轴承承受载荷越大。

(2)首次提出一种多排均载传扭轴承式万向联轴器结构设计优化方案。仿真结果表明优化后的结构能够明显改善偏载现象,能够提升万向联轴器的均载性能至少20%。

(3)通过静态扭转试验验证了多排均载传扭轴承式结构能够提升万向联轴器的均载性能约30%,对于重载舰用万向联轴器的研制具有一定的指导意义。