增程式电动汽车专用发动机技术浅析

2022-04-02王锦艳张作美刘晓莹

王锦艳,张作美,孙 萧,刘晓莹

(宁波吉利罗佑发动机零部件有限公司,浙江 宁波 315338)

《节能与新能源汽车路线图2.0》中明确到2035年,乘用车(含新能源)新车油耗达到2.0 L/100 km(WLTC),同时,混动新车占传统能源乘用车的100%。增程式电动汽车是串联式混合动力汽车,与纯电车相比,通过发动机作为增程器节省40%~60%的电池容量,降低了在动力电池上的成本及整车重量。在增程式汽车行驶中,内燃机和发电机可以始终在最佳工况下运转,最大限度的降低整车油耗。本文对增程式电动汽车专用发动机的技术路线进行解析,为研发增程式电动汽车的车企及研发人员提供参考。

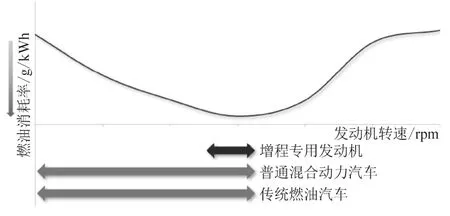

1 增程专用发动机工作特性

增程专用发动机的工作特性首先体现在发动机的转速上,发动机在增程式电动汽车中仅作为发电单元为动力电池充电或为驱动电机供电。因此,增程专用发动机的转速可以控制在大概2 000 rpm~3 500 rpm的发动机油耗表现较好的区域,如图 1所示,而传统燃油车和普通混合动力汽车的发动机转速范围较广,包含了发动机低转速高油耗区域。

图1 增程发动机工作转速

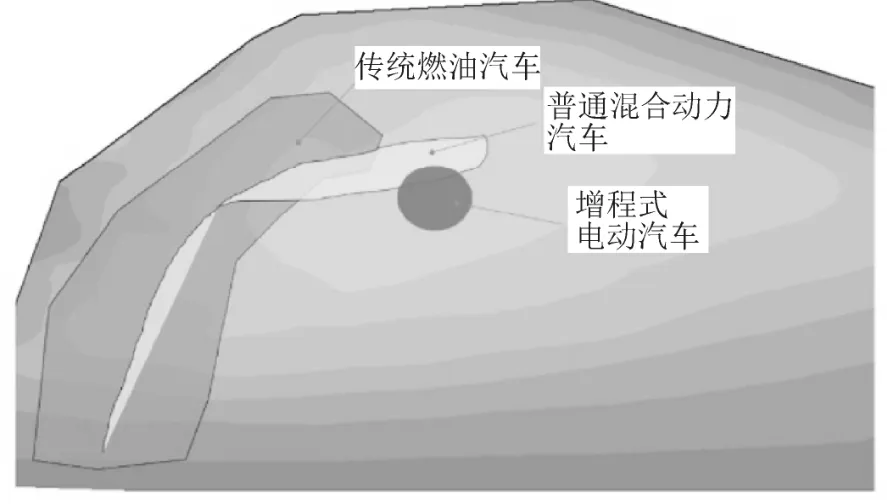

其次,从发动机万有特性图上看(见图 2),传统燃油汽车发动机的工况点大多集中在发动机万有的左下方及部分中间高效区,这就导致传统燃油汽车在城市工况低速走走停停时油耗比较严重;普通混合动力汽车,由于有电机并联驱动,可以将发动机的工作区间往高效区移动,同时在低速市区工况通过纯电模式尽可能减少发动机工作在左下方低效区,而增程式电动汽车,可将发动机工况很好的控制高效区,特别是在多点控制的策略下发动机仅在3~5个固定工况点工作。

图2 增程发动机万有工况点示意

最后,由于增程式电动汽车发动机的转速与车速解耦,当车辆低速行驶时,发动机有可能运行在高转速发电,这样的工作场景,用户很容易感知到来自发动机的噪音振动,这对发动机的噪声、振动、声振粗糙度(Noise, Vibration, Harshness,NVH)是一个不小的考验。

综上,针对上述增程专用发动机的工作特性,可以对发动机设计做减法,最大限度应用降摩擦、降低热损失等技术提高发动机在发电工况点的热效率,同时还需要加强增程发动机NVH方面的优化设计。

2 日产E-Power以动机技术解析

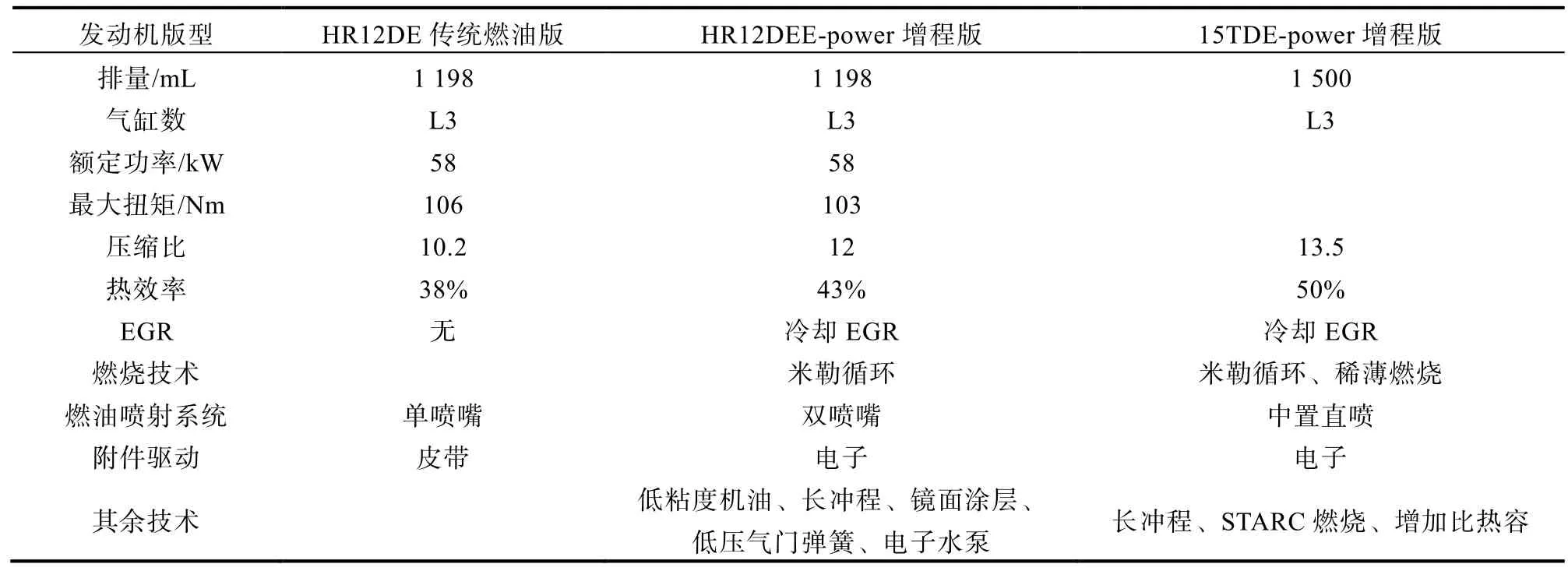

2017年,日产Note E-Power在日本上市,该车上市后,由于其优异的油耗表现及堪比纯电动车的驾驶静谧感受和强劲的加速表现,一举打败丰田Prius和本田Aqua,获得2018年日本汽车销量冠军。其发动机技术参数如表1所示。

表1 E-Power发动机技术参数

日产Note E-Power是一款纯粹的增程式电动汽车,发动机在该车上仅有一个工作——带动发电机进行发电。该车工作模式如下:

(1)起步、行驶状态:仅通过电池为驱动电机供电,行驶平稳、静谧。由于电池电量较小,该工况出现不多。

(2)减速时:驱动电机反转,回收制动能量为电池充电。

(3)巡航状态:汽油发动机根据电池荷电状态情况发电,可在给电池充电的同时给驱动电机供电,获得更高的燃油经济性和发电效率。

(4)急加速、爬坡状态:电池和汽油发动机同时为驱动电机提供电力,提供更加强劲的动力和瞬时加速体验。

一代日产E-Power搭载1.2 L三缸自然吸气发动机,该发动机是在燃油版的基础上进行增程专用设计,热效率从 38%提升到 43%,最新一代的E-Power是2021年刚发布的1.5三缸增压直喷发动机,热效率提升到50%。

E-Power发动机的技术提升都是围绕提高热效率,由于该发动机在增程式电动汽车中仅作为发电单元进行发电,可尽可能提升在增程发电工况的热效率。提升发动机热效率从两方面入手:

(1)提升发动机理论热效率,奥托循环的发动机理论热效率公式:

式中,为压缩比,为比热容。

从式(1)可知要提升发动机理论热效率,需要提高发动机压缩比和燃烧室内气体比热容。

(2)减少发动机能量损失:泵气损失、摩擦损失、冷却损失、排气损失。

E-Power一代1.2 L自然吸气发动机在传统燃油版的基础上,通过使用长冲程、低温废气再循环率(Exhaust Gas Recircalation, EGR)、提高比热容的技术将发动机压缩比提高到 12;同时采用了低压力常数的气门弹簧、小轴径的曲轴、低粘度机油等降摩擦功技术;搭载电子主水泵精确冷却,减少冷却损失。经过以上技术的应用,该发动机热效率提高到 43%。其动力系统结构如图 3所示。

图3 日产E-Power一代动力系统结构

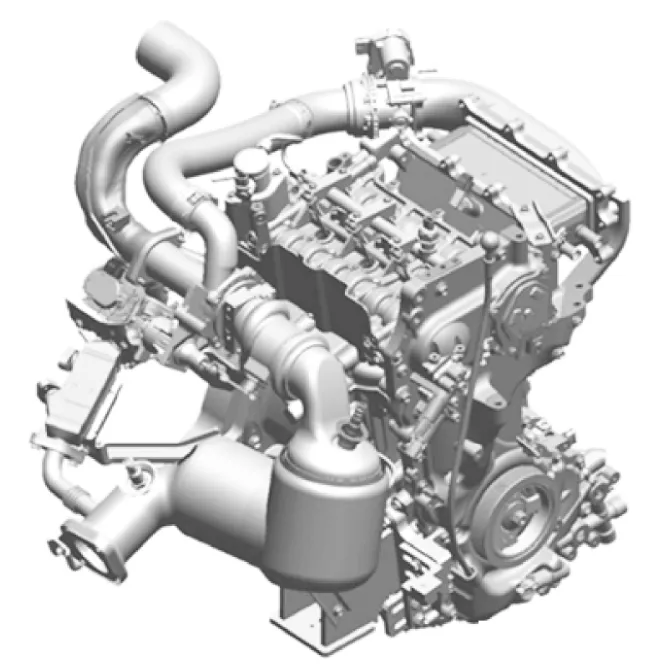

2021年日产发布了E-Power二代50%热效率的发动机,如图4所示。该发动机是一款1.5排量的增压直喷发动机,压缩比提高到13.5,>2的稀薄燃烧以及30%的超高EGR,使该款发动机在增程专用发电工况热效率高达 50%的国际领先水平。

图4 日产E-Power二代发动机

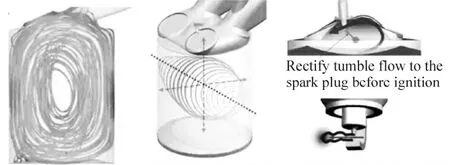

从图 4可知,该发动机应用了进气歧管集成水冷中冷,对进气温度进行精确控制是高效发动机的必备技术。让该发动机达到 50%热效率的关键技术是EGR以及稀薄燃烧。为了让该发动机做到>2的稀薄燃烧,日产应用了强劲的滚流比和长通道的高能点火技术(Strong Tumble and Appropriately stretched Robust ignition Channel, STARC),如图 5所示。高几何压缩比的米勒循环发动机在小负荷时燃烧稳定性较差,高滚流比进气系统可以有效地组织缸内气流运动,增强油气混合程度,改善发动机燃烧稳定性。

图5 STARC技术图示

由于>2,压缩比提高到 13.5,因此,该发动机需要足够高的滚流比才能在气缸内形成强劲的湍流使油气进行充分混合,日产对燃烧室进行特殊设计,在喷油器附近向上设计凹陷,在进气行程活塞下行时,油气混合气可充分混合。

在油气充分混合后,还需要保证超稀薄的油气顺利点燃。常规的火花塞的点火流速较低,无法点燃稀薄的油气混合气体。如果点火流速太快,点火通道会断裂,不能提供足够能量保证点火成功。因此,日产使用了中等的点火流速,保证足够长且能量稳定供应的点火通道,确保了>2的稀薄燃烧,使该发动机的热效率达到了50%。

图6是日产E-Power发动机提高热效率的技术路线图,燃油基础版发动机热效率 38%,通过长冲程、优化燃烧设计、降低摩擦功、减少泵气损失、EGR技术提高燃烧气体的比热容设计出一代E-Power43%的增程专用发动机;为进一步提升热效率,日产通过增压直喷、稀薄燃烧、超高EGR技术、废热回收、降低冷却损失等技术,设计出二代1.5TD50%热效率的增程专用发动机。

图6 E-Power发动机提高热效率技术路线图

3 增程专用发动机技术总结

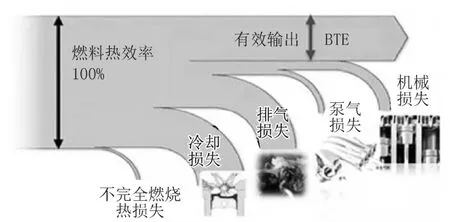

“高效”是当前发动机包括增程专用发动机的技术目标。从发动机能耗分布图(图7)可知,要提高发动机闸测热效率(Brake Thermal Efficiency,BTE),就要减少能量在燃烧、冷却、泵气、排气、机械损失方面的消耗。

图7 发动机能耗分布图

由于增程发动机工况点集中在发动机中低转速中低负荷,与传统内燃机相比可以更多的挖掘高压缩比、高EGR率、高空燃比的节能潜力,如:EGR率,传统高效内燃机,EGR率可以做到25%,而增程专用发动机可以将EGR率提高到30%。

冷却损失和排气损失方面,增程发动机与传统发动机相比,采用的技术是通用的,通过电子水泵、电子节温器、排气余热回收技术的应用,精细智能化热管理,减少能量损失的同时让发动机在舒适的水温油温条件下高效工作。差别在于零部件的选型,如电子水泵,传统发动机难免会工作在发动机高转速高功率区域,发动机电子主水泵的选型需要考虑极限工况下发动机的散热需求;而对于增程发动机,发动机发电时的最高需求功率约为传统发动机的 70%~80%,相对可以选择功率较小的电子水泵。对于增压机型,增程专用发动机还可以考虑取消机油冷却器的技术方案。

在降低机械损失方面,由于增程专用发动机不再驱动车辆,仅驱动发电机发电,增程发动机的扭矩需求大幅降低。因此,在采用降摩擦涂层这一类传统与增程发动机通用的降摩技术外,还可以减小曲轴、凸轮轴轴颈,通过减小摩擦面的方式降低机械摩擦损失,同时又能满足增程发动机曲轴、凸轮轴等运动部件的强度需求。对于低粘度机油的使用,传统内燃机需要考虑高转速高扭矩工况时机油温度过高,粘度太低,无法形成完整的油膜造成拉缸、烧机油等故障;而对于增程发动机来说,无高转速高扭矩的恶劣工况,可以在低粘度机油的使用方面更加大胆。

4 结束语

在全球能源危机及国内“碳达峰、碳中和”政策的双重压力下,汽车行业只有制造出真正节能的产品才能禁得住法规和市场的考验。相信不久的将来,国内各车企在增程专用发动机上也会有不俗的表现。