基于AMESim的锂离子电池组水冷系统结构研究

2022-04-02刘科延

刘科延

(长安大学 汽车学院,陕西 西安 710064)

近年来,新能源汽车发展迅速,锂离子电池组因其比能量高、比功率大、充放电迅速可靠、自放电率低等优点而被广泛应用于电动汽车领域。但锂离子电池的寿命及安全性受其温度影响较大。在纯电动汽车中,由于电池组是由许多小电池模块组成的,每个电池模块又是由多个单体电池串联或并联组成。在车内密闭的空间内,热量的不断累积会对电池组模块中各单体电池的性能产生不同程度的影响,所以电池热管理一直是目前研究的热点。在锂离子电池使用过程中,应避免电池内部温度过高和温差过大,其中电池的温度范围一般控制在20 ℃~40 ℃,最大温差不超过5 ℃。

电池冷却根据冷却方式不同一般分为风冷、液冷以及相变冷却。液冷散热作为一种高效的冷却技术,广泛应用于各类电动汽车上。根据形式不同分为接触式和非接触式。本文选用非接触式的液冷散热,通过AMESim软件搭建电池组液冷散热系统一维仿真模型,以电池温度为管理目标,设计搭建不同冷却液流道结构,对比分析不同流道的冷却效果,得到相对较好的冷却方案。

1 流道布置及AMESim仿真

1.1 流道布置方案

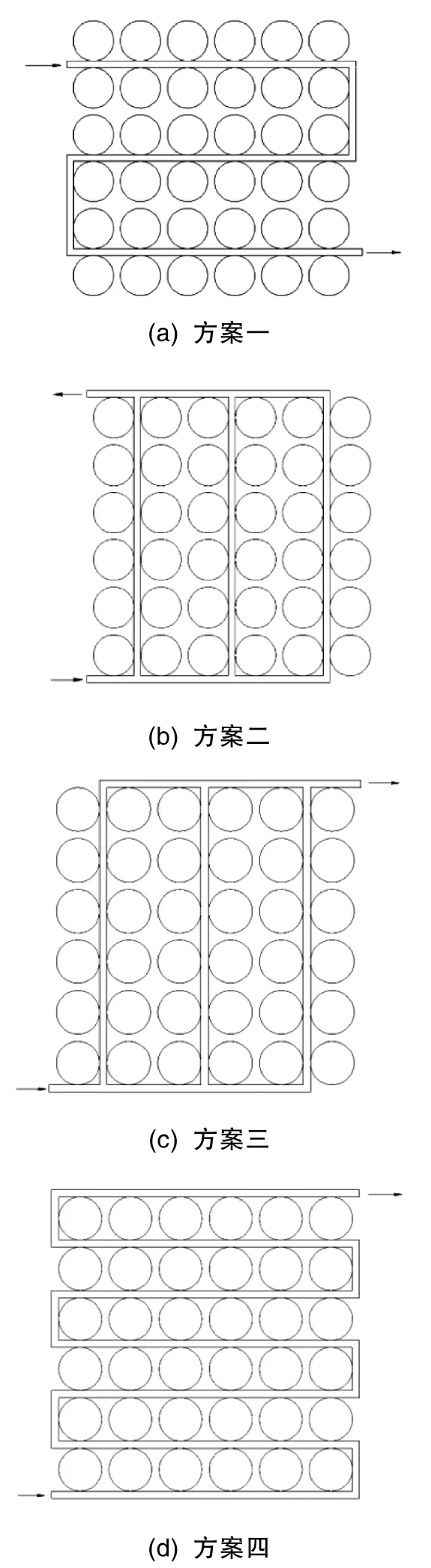

在锂离子电池组液冷散热系统中,电池的大部分热量都只能通过冷却介质散发出去,所以合理的冷却流道布置至关重要。好的流道结构对于改善冷却系统散热效果有显著的影响,为了探究影响流道散热效果的因素以及得到较好的流道结构设计,本文选取36个18650电池单体为研究对象,其空间位置按照6行6列排布,冷却管道穿插在锂离子电池之间。设计如下四种流道布置,如图1所示。

图1 不同的流道布置形式

1.2 AMESim模型搭建

AMESim 软件是一款多学科领域复杂系统建模仿真平台,其中拥有各种应用库,可以满足各领域仿真需求。用户可根据需求调用相应元件并设置所需参数,通过连接元件模型快速建立复杂的多领域系统模型。本文主要应用 AMESim中的 Electric-Storage库和 Thermal库建立电池的电特性和热特性,并结合Thermal Hydraulic库建立冷却液回路。

本文使用的是18650型号圆柱型锂离子电池。在AMESim软件中,单体电池的准静态子模型中包含的许多子模型已被电池测试设备标定和验证,本次选用自定义准静态子模型,相关参数如表1所示。

表1 单体电池参数

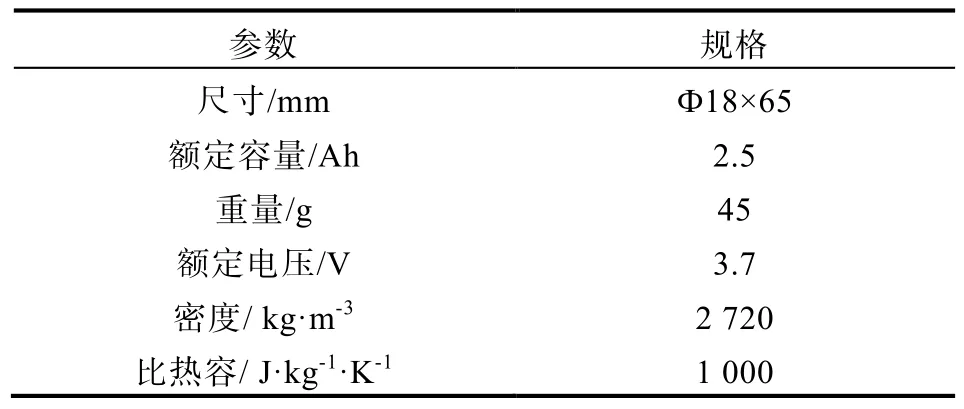

为简化计算,忽略单体电池与外部环境之间的自然对流及辐射换热,各单体电池之间无接触导热,只考虑电池与流道之间的对流换热。针对图1所示流道结构,在AMESim中分别建立对应方案的电池组液冷系统一维仿真模型,图 2为方案一的液冷散热模型局部示图。

图2 方案一仿真模型局部示图

1.3 仿真计算

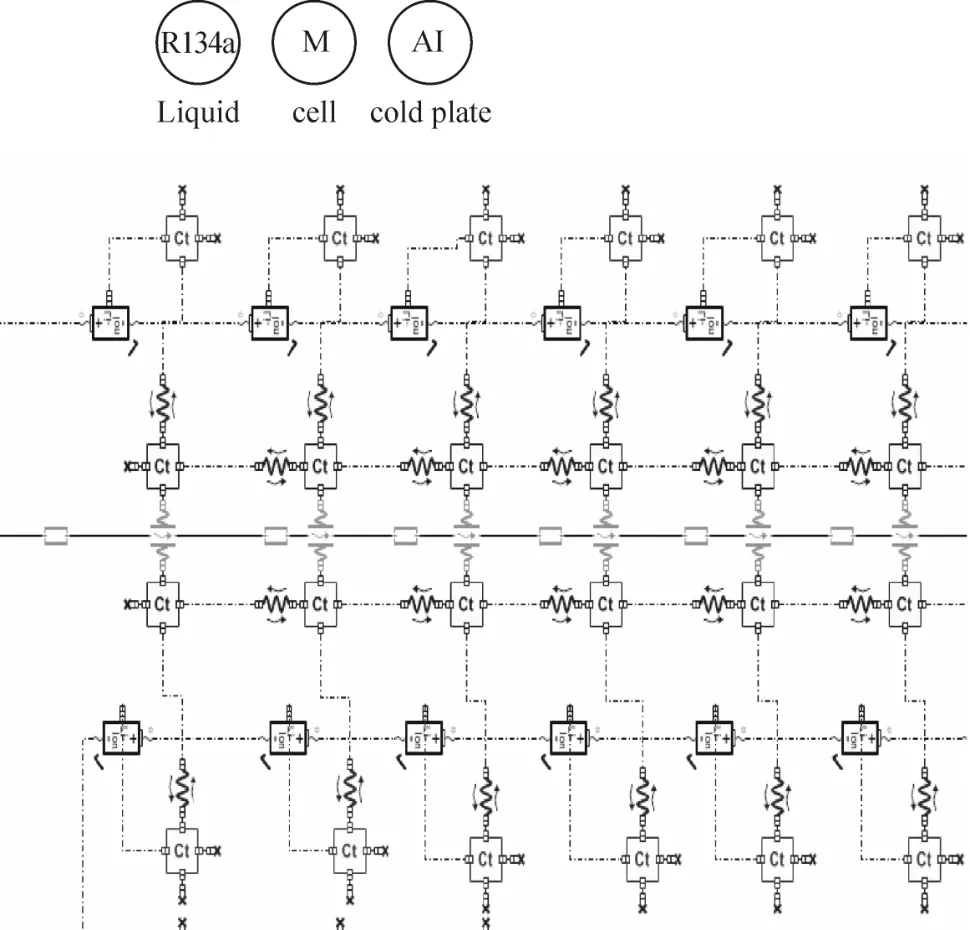

锂离子电池各参数如表 1所示,液体冷却介质选用 50%乙二醇溶液,电池初始温度与冷却液温度为30 ℃,电池以1 C放电倍率放电,在仿真模式下设置仿真计算时间,仿真开始时间为0 s,打印步长为1 s,仿真时间为1 000 s。这里选取冷却流道进口与出口处的单体电池温度变化曲线,如图3所示。

图3 不同流道布置方案进出口处电池温度变化曲线

2 结果分析

由图 3可以看出,锂离子电池不同冷却管道结构的电池温度随时间的变化曲线大致相同。随着电池的不断放电,电池温度升高,电池放电初期温度迅速升高,通过冷却介质的冷却后温度逐渐稳定下来。冷却介质与电池的热对流,沿着冷却介质的流动方向逐渐积累热量,介质的温度随之上升,从而造成流道下游的换热效率下降。因此,电池的温度沿冷却流道方向上升,电池组内单体电池的最高和最低温度分别位于流道的进口和出口,靠近流道进口方向的单体电池受冷却效果较好且温度较低,出口方向的电池温度则较高。

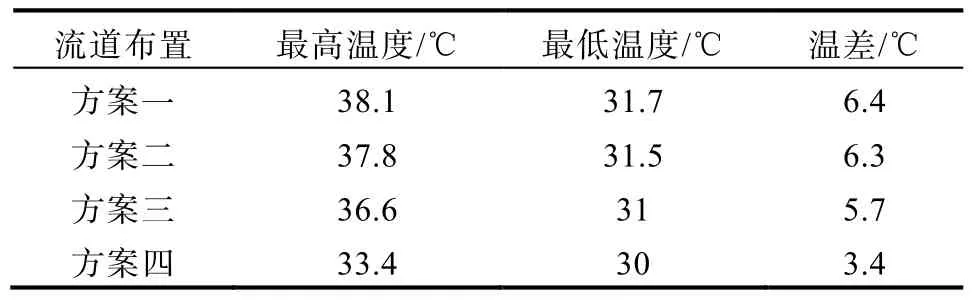

为了进一步分析各结构的冷却效果,现提取各流道布置下电池组内单体电池的最高、最低温度以及温差数据进行对比,如表2所示。

表2 不同流道布置温度表

结合表 2可知,不同的流道结构对锂离子电池组冷却效果以及单体电池温度分布影响较大。方案一的冷却流道布置间隔较大,由于距离冷板较远,流道之间的电池单体温度较高;流道出口处电池温度远高于出口处电池温度,这是由于沿着流道方向,冷却液的温度因吸收电池热量而升高,流道出口处电池的温度与冷却液温差减小,冷却效果变差。该方案的电池组单体电池之间温差较大,难以满足温度控制的要求。

方案二使用支路设计,由于进出口设置在同一侧,导致各支路的分流不均匀,造成冷却液流动受阻而使局部温度过高,靠近出口处的电池温度较高,电池组温差较大,无法达到电池组温度控制要求。

方案三相较于方案二,将出口调整至另外一侧,通过改变流向来使流道各支路的冷却液流动状态更加均匀,部分改善了出口处的电池温度,电池组的最高温度有所下降,但是电池组各单体电池之间的温度分布均匀性依旧比较差。可见,改变冷却液流道各支路分流及进出口的位置,能够改善电池组冷却系统的散热效果。

与方案一相比,方案四通过增加冷却流道的数量,在电池组每行的间隔之间布置冷却液流道,从而提高冷却流道的密度,增加了流道与电池组的有效冷却面积,改善了冷却效果,较低了电池组的最高温度。由于流道分布均匀且与电池组接触面积增加,电池组单体电池的平均温度与温差降低,改善了电池组的温度均匀性。通过比较可以发现,方案四的冷却性能最好,因此流道与电池组之间的接触面积对电池组内部温度的影响较大。

3 总结

本文基于AMESim快速建立了锂离子电池组液冷散热系统的一维仿真模型,并研究了不同的流道结构下锂离子电池组的温升及温度分布情况。结果显示,不同的流道进出口位置及支路分流,电池组的温度分布差异较大。流道进出口位置处于相反方向能够改善冷却液流动的均匀性,降低电池组的最高温度。同时,增加流道密度和有效接触面积能够显著改善电池组最高温度及温度均匀性,降低单体电池之间的温差。本文比较分析了四种不同流道结构下锂离子电池组放电时的冷却效果,其中方案四有最佳冷却效果,为锂离子电池组热管理方案设计提供重要参考。