基于COMSOL Multiphysics的动力电池组散热仿真

2022-04-02黄锡伟戴海燕胡乐祥朱隽隆黄晓强杨增颖李长玉

黄锡伟,戴海燕,胡乐祥,朱隽隆,黄晓强,杨增颖,李长玉

(广州城市理工学院 汽车与交通工程学院,广东 广州 510800)

动力电池组作为纯电动汽车(Electric Vehicle,EV)唯一的动力来源,其性能对 EV性能有着至关重要的影响。锂离子电池因其诸多优点,成为组成动力电池组的主导电源。但由于锂离子电池单体在几何空间上受到排布的限制,且锂离子电池在充放电过程中易生成大量的热量,若散热不及时,使得热量集聚电池模组温度上升,将会导致电池模组中各电池模块之间的温度分布不均匀,从而影响电池的一致性,导致动力电池组的性能不稳定,严重时会降低电池的使用寿命,易引起安全事故。因此合理的设计动力电池组的散热模型,保证电池组的最佳使用性能显得尤为重要。根据使用传热介质不同可以将散热分为三类:空气冷却、液体冷却、相变材料冷却和几种方法结合的方式。采用空气冷却方式获得的冷却效果较差,但是相对于其他冷却结构,空气冷却结构在成本、轻量化和安全性方面具有一定的优势。研究表明空气冷却安全性更高,且空气冷却方法可以达到电动汽车的要求。目前国内对汽车电池包的散热多采用空气冷却方式,柯坚等针对电池包的形状及电池排布,利用神经网络与遗传算法寻找最优电池间隙,获得最佳的电池排列方式。陈俊宇等利用ANAYS软件仿真,通过增加电池组到风扇距离和增加滤板表明电池组散热效果得到明显提升。胡宁等通过仿真分析,得到电池组平均温度及温差随进口风速的提高可有效降低电池组平均温度。目前电池组的散热一般采用风机抽吸式冷却结构,但使用风扇、抽风机、吹风机或散热器等设备对电池组进行强制冷却散热时,都会额外的消耗电池组的电能,使得电池的有效利用率降低。如果利用汽车行驶时流入电池的空气对电池进行自然冷却,在减少额外电能的使用下,也可对动力电池组起到冷却作用。

考虑到成本、轻量化和安全性这 3个方面,本文选择空气冷却方式的电池箱作为研究对象。并基于COMSOL Multiphysics软件,使用18650型号的圆柱形锂离子电池单体组成 4×5的电池组。通过改变电池放电倍率、入口风速和传热系数,仿真比较电池组进行空冷散热方式时不同送风方式下采用自然冷却和强制冷却的散热效果。

1 模型建立

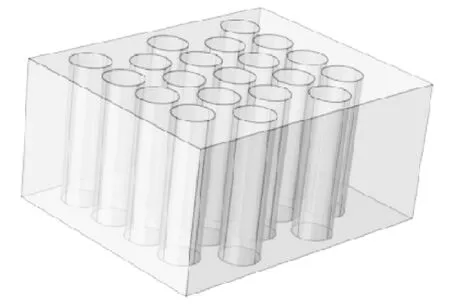

1.1 电池热模型

通常为了简化电池热模型的计算,我们需要对电池做如下简化。电池各性能参数不随温度变化而发生改变;电池内各部分的材料均匀;同一材料比热容相等且同一方向各处的传热系数为同一数值。于是得到式(1)所示的电池的三维直角坐标传热模型。

式中,为密度;为比热容;为温度;为时间;为生热速率;K、K、K为导热系数。

在对电池平均导热系数、平均比热和平均密度这些热物参数的计算中,由于电池内为多组分的电解质且各导热系数表现为各向异性。故在模型建立中,通过式(2)(3)分别计算电池径向(K)和角度方向(K)的导热系数为

式中,L为单体电池不同组成层的厚度;K为单体电池不同组成层材料的导热系数。

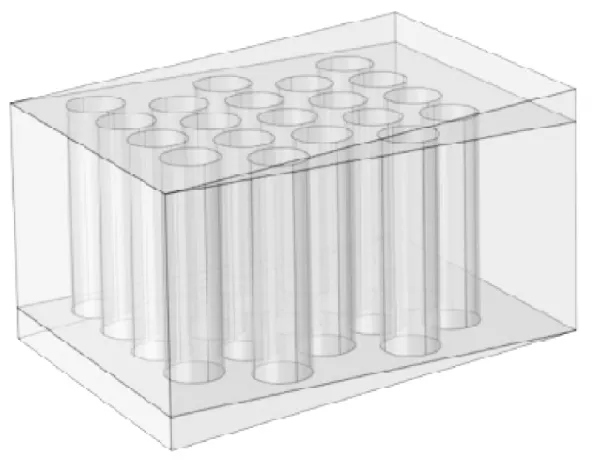

通过实验难以准确地获得电池组的生热速率,因此,当前常用BERNARDI提出的生热速率模型来估算电池的生热速率,估算公式为

当电池组温度处于平衡状态时,由牛顿冷却公式得

式中,为电池外部温度;为周围流体温度;为电池表面传热系数。本文根据 PESARAN和MAHAMUD的研究总结,对于自然冷却时取 5 W/(m·K),强制冷却时取 25 W/(m·K)。

1.2 几何模型建立

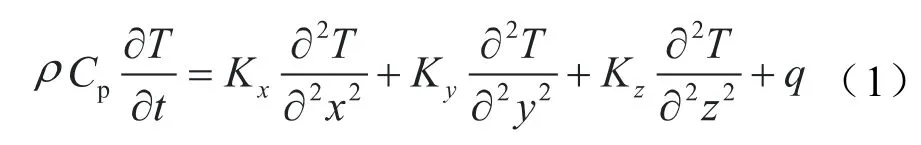

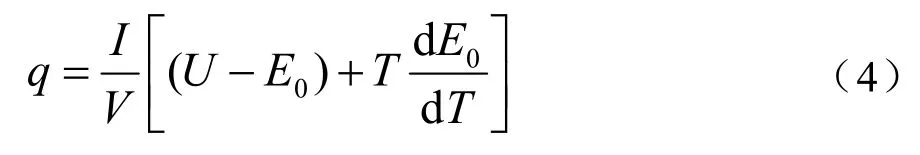

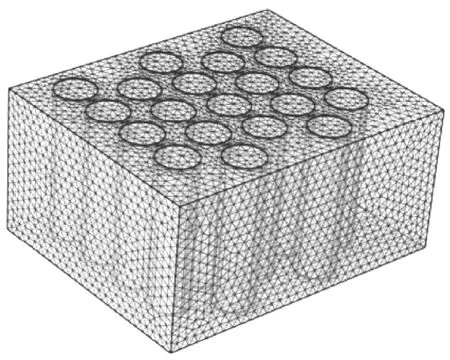

本文在电池组的仿真研究中,主要为研究电池模组整体的热行为,且模型建立中为避免实物进行数值模拟时所带来的困难,同时降低网格划分的密集度,保证良好的网格划分精度,提高计算的收敛性,减少计算时间。因此在对电池模组进行组建时忽略电池次要的发热结构,考虑电池主要热源,对电池模组进行一定的简化是必要的。简化后的模型在保证电池模组计算准确性的同时降低模型的复杂度。本文选取18650锰酸锂电池,各电池单体间隙为3.6 mm,并采用20个电池单体组成 4×5的电池模组。由戴海燕,李长玉等通过仿真分析不同排列方式,对比得到采用交叉排列方案进行散热优于对齐排列,故本文各散热通道内的电池模组采用交叉排列方式。基于COMSOL对本文研究所需电池模组的几何模型三维实体建模如图1、图2所示。

图1 电池组串行通风散热几何模型

图2 电池组并行通风散热几何模型

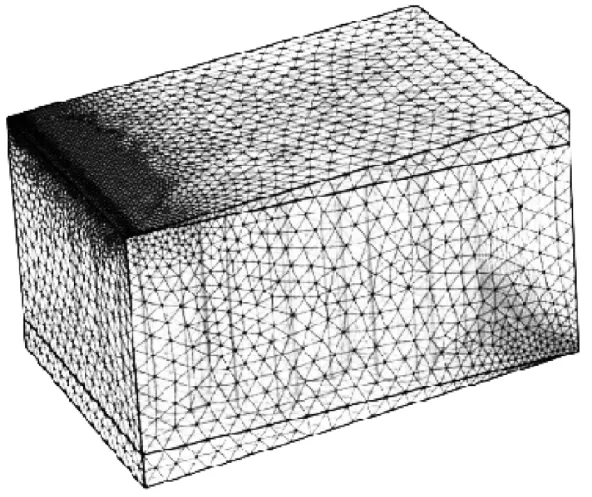

1.3 网格模型建立

在建立完电池模组几何模型后,本文基于COMSOL软件自带的网格分析对模组进行网格划分,并在网格设置中采用用户设置网格类型。在进行网格划分时对网格准确度进行的一定的简化,适当的减低网格的精细度,以提高计算的收敛度,降低计算时间。本文研究所需几何模型网格划分完成后总网格数分别为144 804、164 324,划分结果如图3、图4所示。

图3 电池组串行通风散热几何模型网格划分

图4 电池组并行通风散热几何模型网格划分

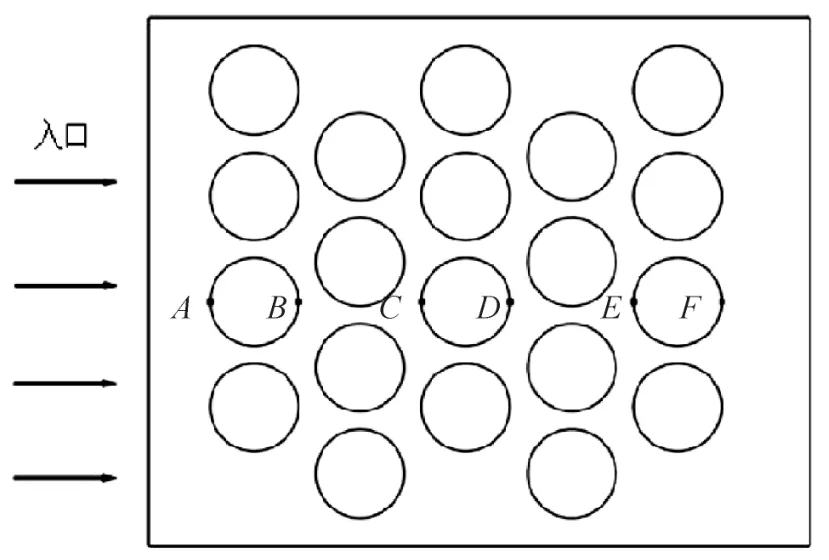

由于电池组内各个单体电池排布位置的不同,温升情况也有差别,对电池组的使用寿命造成不同影响,因此,对比电池组中电池不同位置的表面温度,对电池组中部分电池顶部进行取点研究对比,其中点—点在电池模组几何模型的俯视图位置如图5所示。

图5 电池模组几何模型俯视图

1.4 初始条件及边界条件设置

初始条件:电池组的热源通过非局部耦合积分变量设为产生的热量的平均值。电池组及入口边界指定初始温度为298.15 K(25 ℃);出口处设置为流出条件,其他外部边界为隔热。

边界条件:入口边界设置入口流速为0.1 m/s;出口边界设置为 1个大气压的压力;对称平面上设置为对称边界条件;电池壁面设置为“无滑移”条件。

本文分三步求解温度随时间变化的问题,第一步求解处于298.15 K(25 ℃)时的稳态流动。第二步求解=0 时电池模型中的电位。第三步对整个温度随时间变化问题进行瞬态研究,并利用方波函数设置不同放电倍率下的充放电电流,循环时间为600 s,随后是1 500 s后的松弛期。

2 结果与分析

在完成上述建模后,开始对电池组温度场特性进行求解。由于电动汽车在实际运行中电池状态复杂性较高,为结合电动汽车的实际运行工况,将电池工作状态划分为1C-4C四个挡位,对电池组不同放电倍率下的散热系统进行数值仿真。

利用COMSOL Multiphysics软件仿真计算电池组在同一放电倍率下采用不同送风通道时,分别在空气自然冷却和强制冷却作用下电池组的温度场特性。对于自然冷却时取5 W/(m·K),强制冷却时取 25 W/(m·K)。

本文将电池理想最高温度设为小于 40 ℃(313.15 K),温差小于5 ℃。

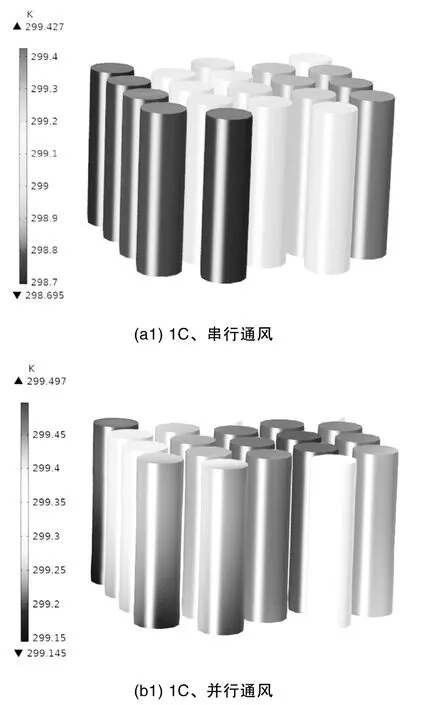

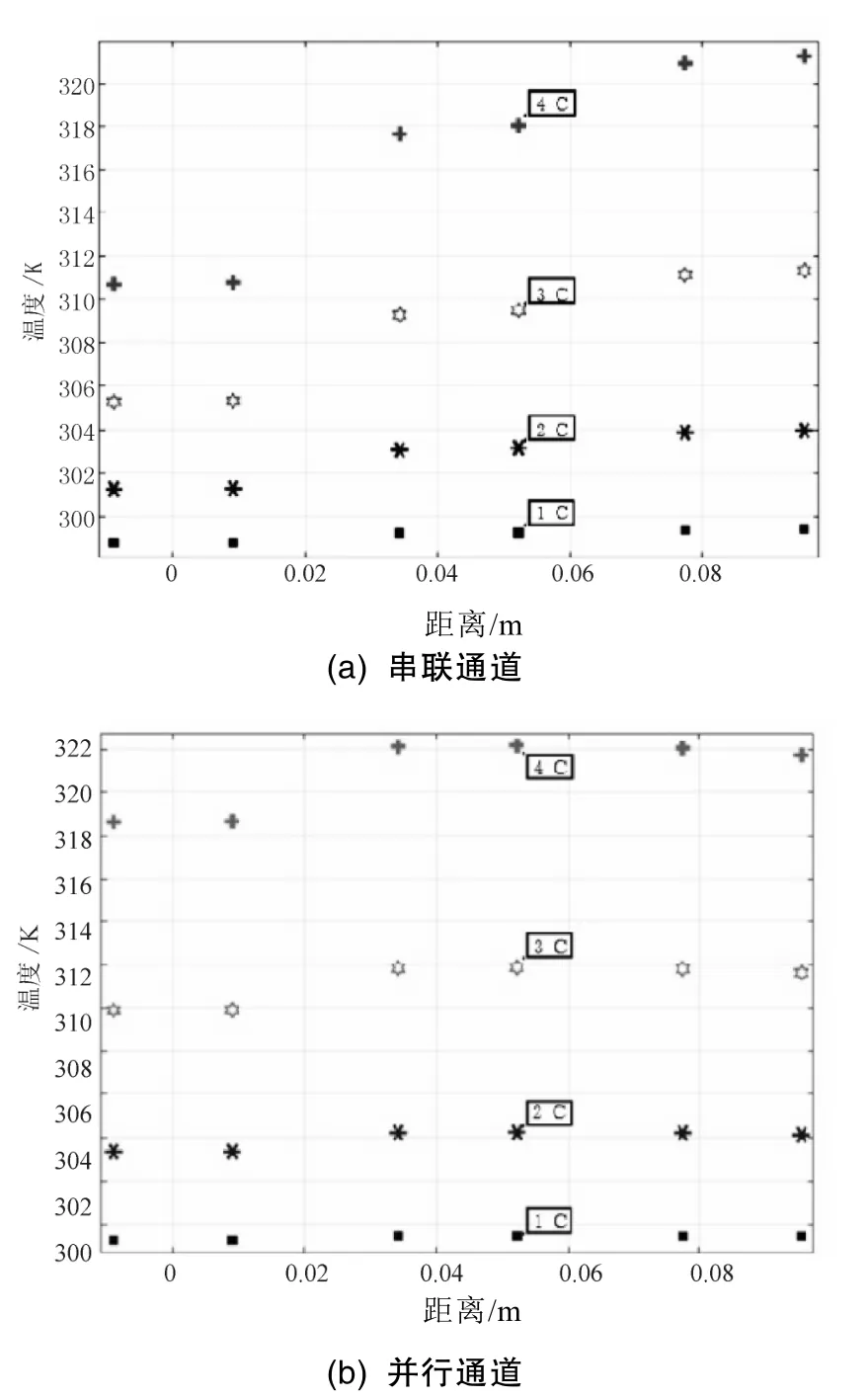

2.1 空气自然冷却时不同送风通道下电池组的温度分布

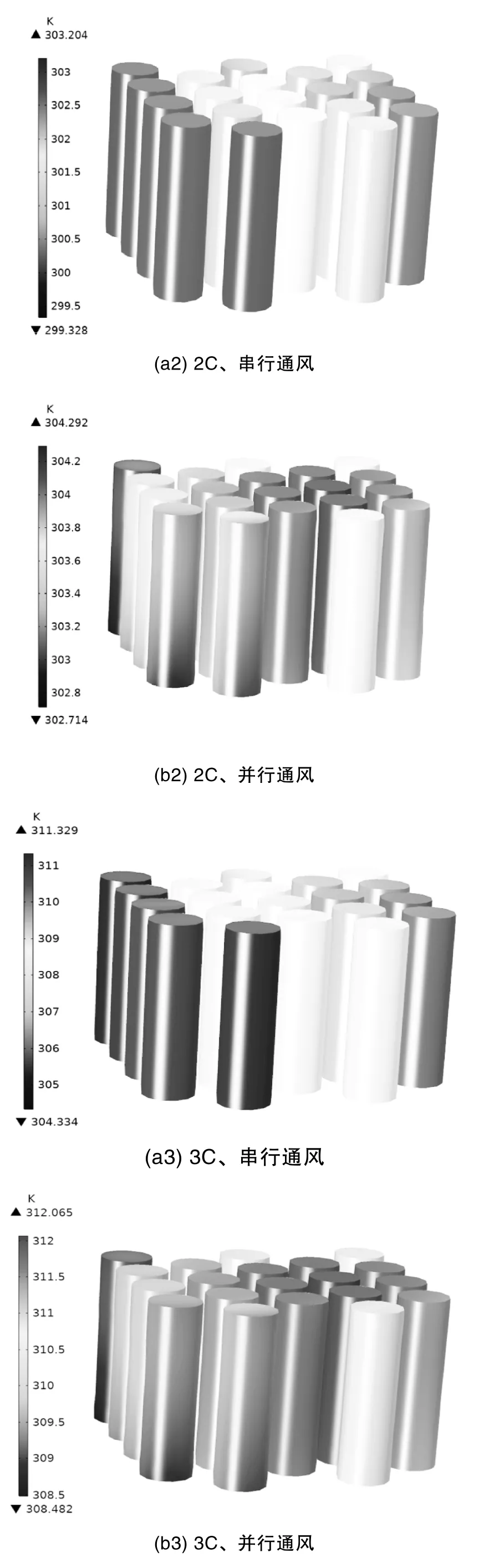

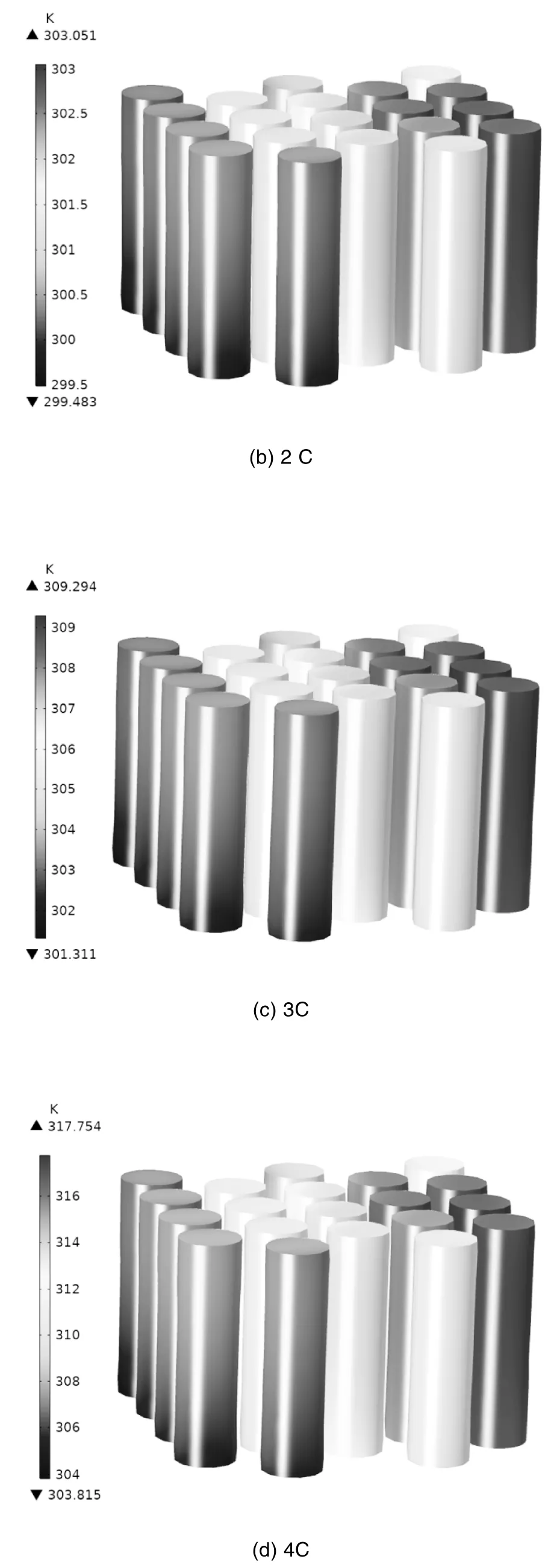

本文首先研究采用空气自然冷却时电池组在不同放电倍率下,工作循环1 500 s后,处于串行通道和并行通道两种结构下电池组的温度分布。

图6、图7分别为不同通道结构、放电倍率下,在1 500 s时电池组表面温度分布云图和电池组表面温度随时间变化的最高温度曲线,在不同结构和放电倍率下温度趋于一致,从入风口(左)至出风口(右),温度逐渐升高。进行空气自然冷却在同样的初始条件下,电池组以同一放电倍率恒流放电时,在不同送风通道下温度分布各不相同。处于串行通道下的电池组其最高温度相较于并行通道的更低,可见其散热性能相对更好。随着电池放电倍率逐步增大,处于不同送风通道的电池组整体温度也逐渐升高,且在放电倍率大于3C后,其最高温度已超出我们所预设的最高温度40 ℃(313.15 K),而电池温度过高可能导致电池发生热失控引发电池燃烧,带来安全隐患。

图6 自然冷却时不同送风通道结构下电池组表面温度分布云图

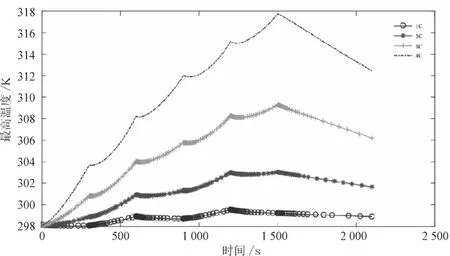

图7 最高温度随时间变化曲线图

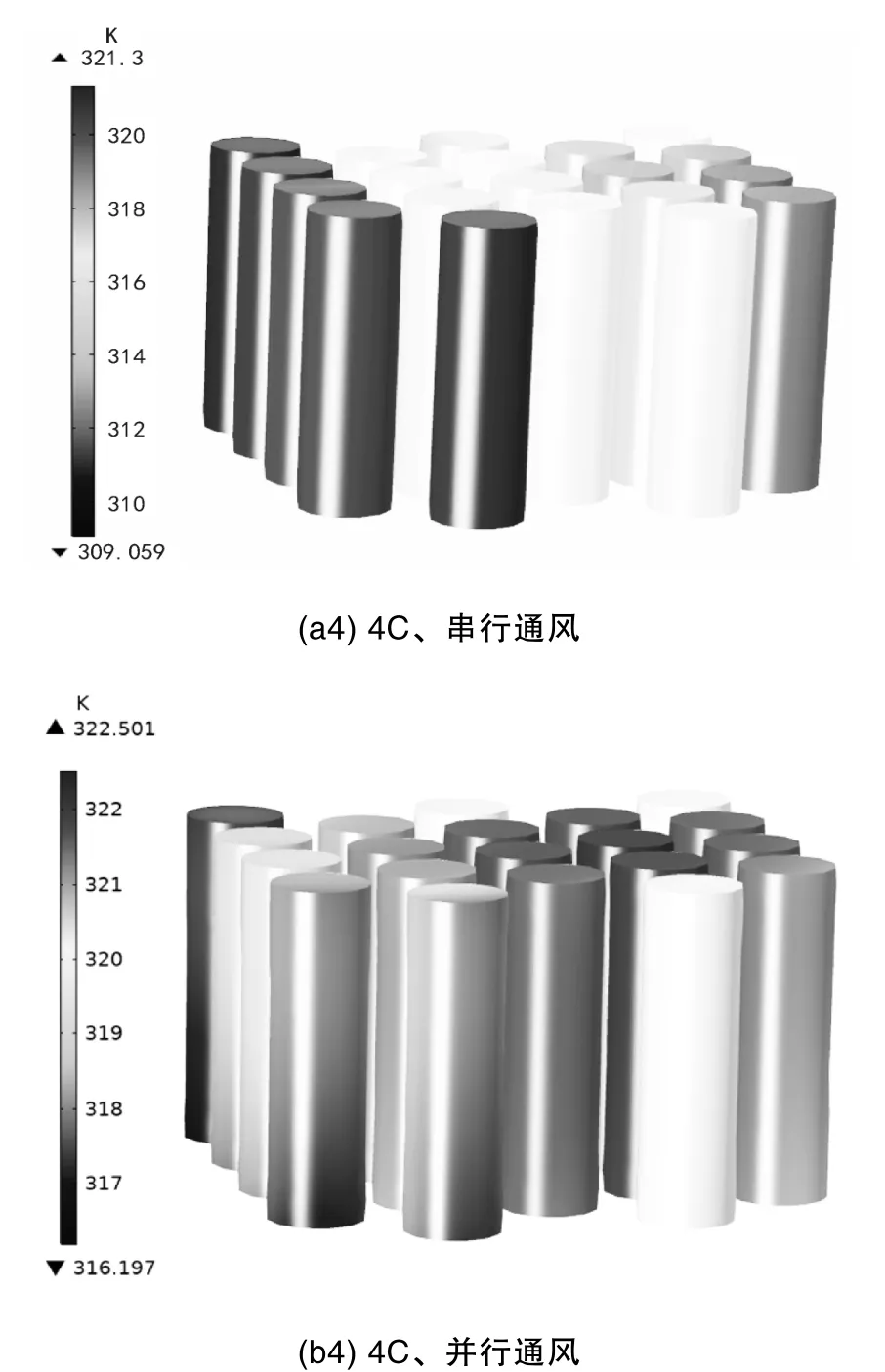

图8为点-在不同放电倍率下工作到达1 500 s时的最高温度,随着电池放电倍率的增加,参考点的温度逐渐升高,点-之间的温差增大,温度一致性逐渐变差,且在较大放电倍率下其最大温差超过了5 ℃。处于串联通道下所取点的温差大于处于并行通道下的,可见串行通道下的电池模组其一致性不如并行通道的。为使电池组在更舒适的环境下工作,有必要对电池组的散热做更进一步的研究。

图8 不同放电倍率下点A-F温度图

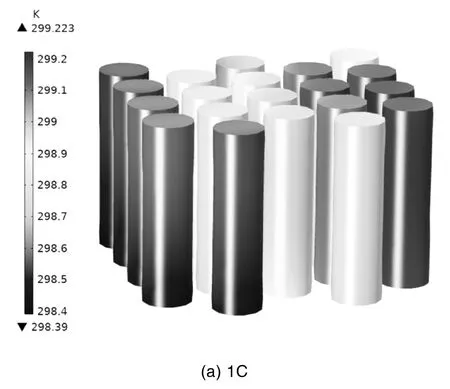

2.2 强制冷却下电池组温度分布

经上述仿真分析后,为使电池组在更舒适的环境下工作,故本研究对处于并行通道结构的电池组进行强制冷却散热仿真。

首先设入口速度=1 m/s,传热系数= 25 W/(m·K)。在不同放电倍率下电池组在1 500 s后达到温度平衡时的电池组表面温度分布云图及其最高温度随时间变化曲线,分别如图9、图10所示。

图9 并行通道下不同放电倍率工作时电池组表面温度分布云图

图10 最高温度随时间变化曲线图

从结果可以看出,对比图 7自然冷却下处于并行通道的电池组的最高温度,在处于相同放电倍率时电池组温度都有所降低,可见电池组的散热性能得到了一定的提升。但在4C电池放电倍率下电池组的最高温度仍高于本研究所设置的最高温度40 ℃(313.15 K),且当放电倍率大于2C时,电池组温差超过了5 ℃。

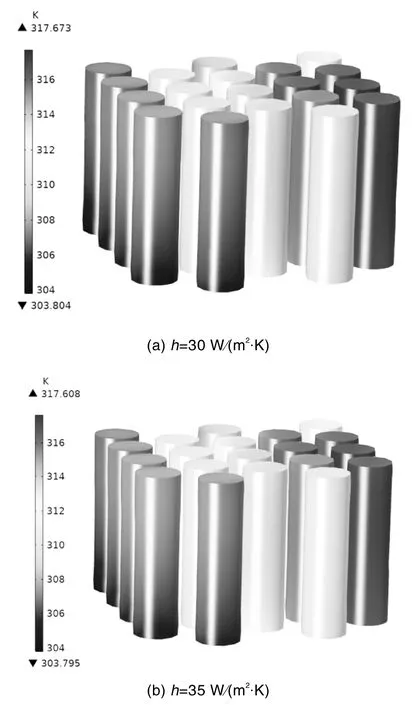

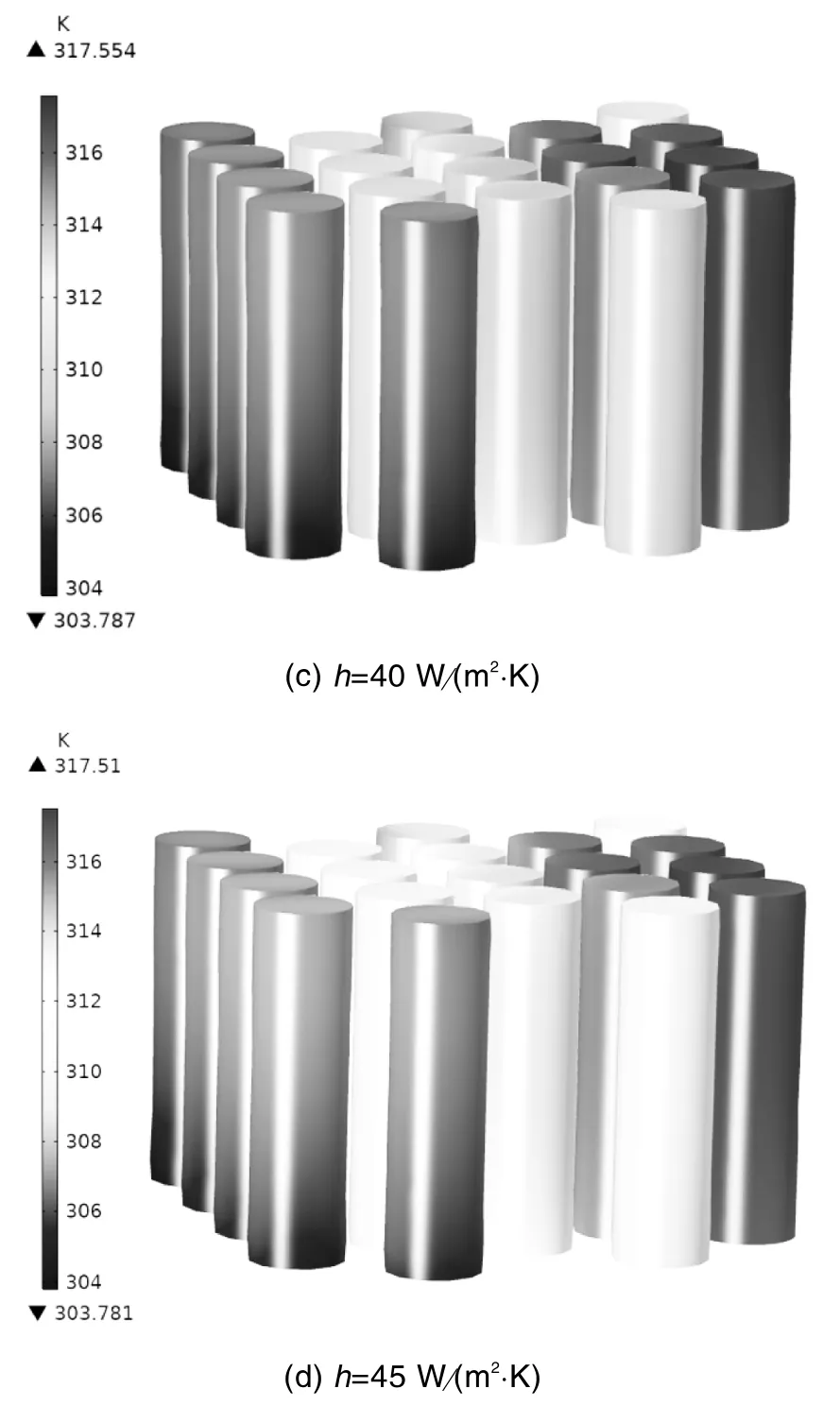

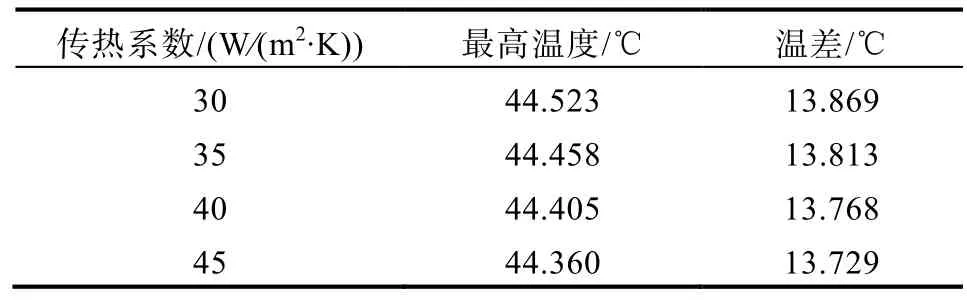

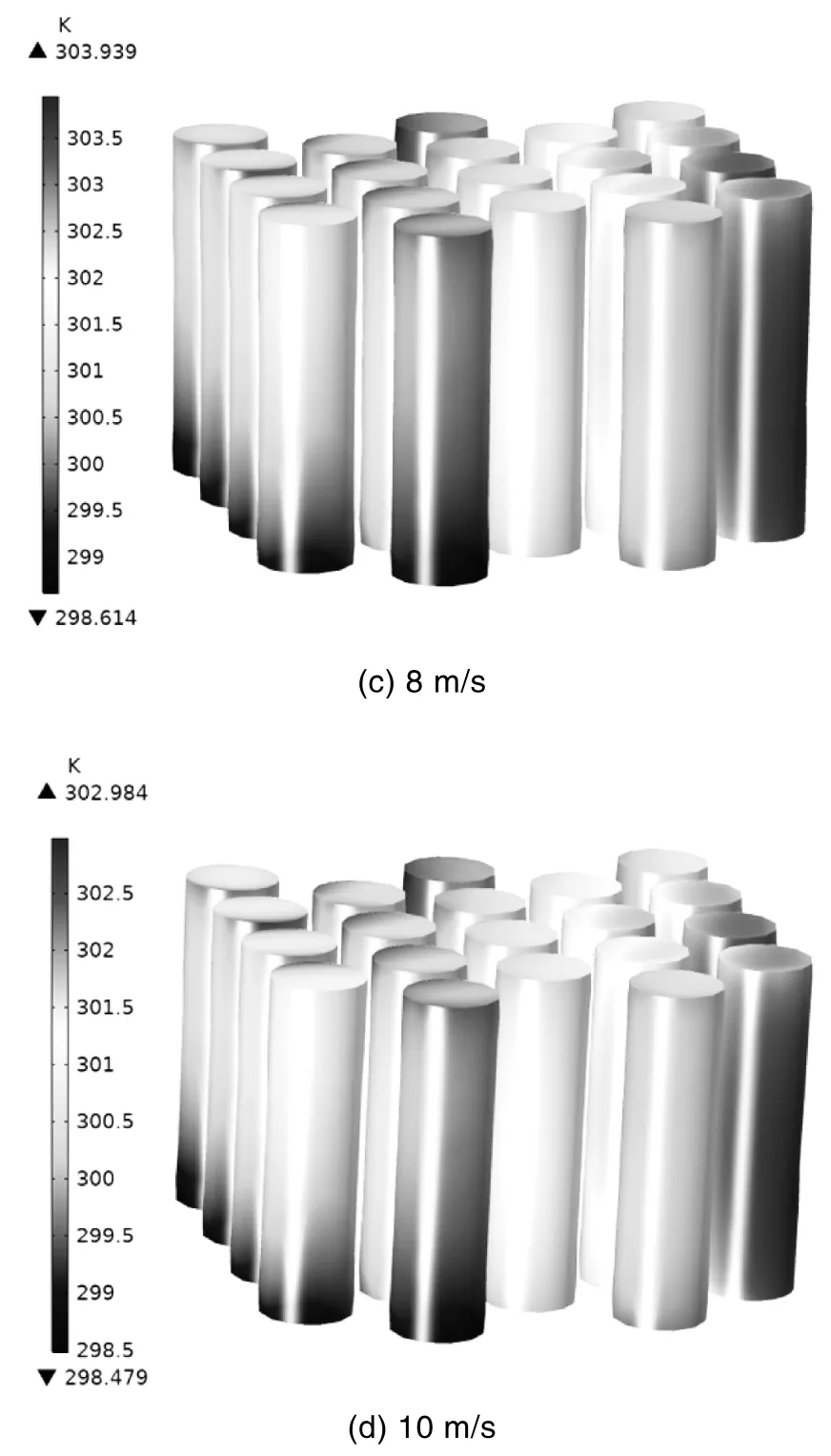

故为进一步的提高电池组的散热性能,通过增大传热系数,分别取=30 W/(m·K)、35 W/(m·K)、40 W/(m·K)、45 W/(m·K)。探究传热系数对电池组温度场的影响,并在4C放电倍率下,仿真计算电池组温度能否控制到理想范围内。仿真结果如图11、表1所示。

图11 强制冷却下不同对流传热系数时电池组的温度分布

表1 强制冷却下不同对流传热系数时电池组的最高温度及温差

由图11、表1可知,将电池表面对流传热系数,从30 W/m2·K升高到45 W/m2·K时,随着对流传热系数的逐渐增大,电池组温度及温差均逐渐降低。但电池组温度及温差并未有过多的变化,电池组最高温度仅下降了0.163 K,温差仅下降了0.14 K。可见通过增加对流传热系数并不能使电池组处于舒适的环境里工作,反而随着对流传热系数的增大,风机的速率也会跟着增大,相应地会消耗电池更多的电量。

2.3 不同入口风速对电池组温度的影响

由上述仿真结果分析可知,电池组采用强制冷却和增大对流传热系数的方法来改善电池组散热性能时,对处于较高放电倍率下工作的电池组并不能起到较好的散热效果,其电池组最高温度及温差均超出理想的温度范围。因此,尝试改变入口风速来进一步提高电池组散热性能。

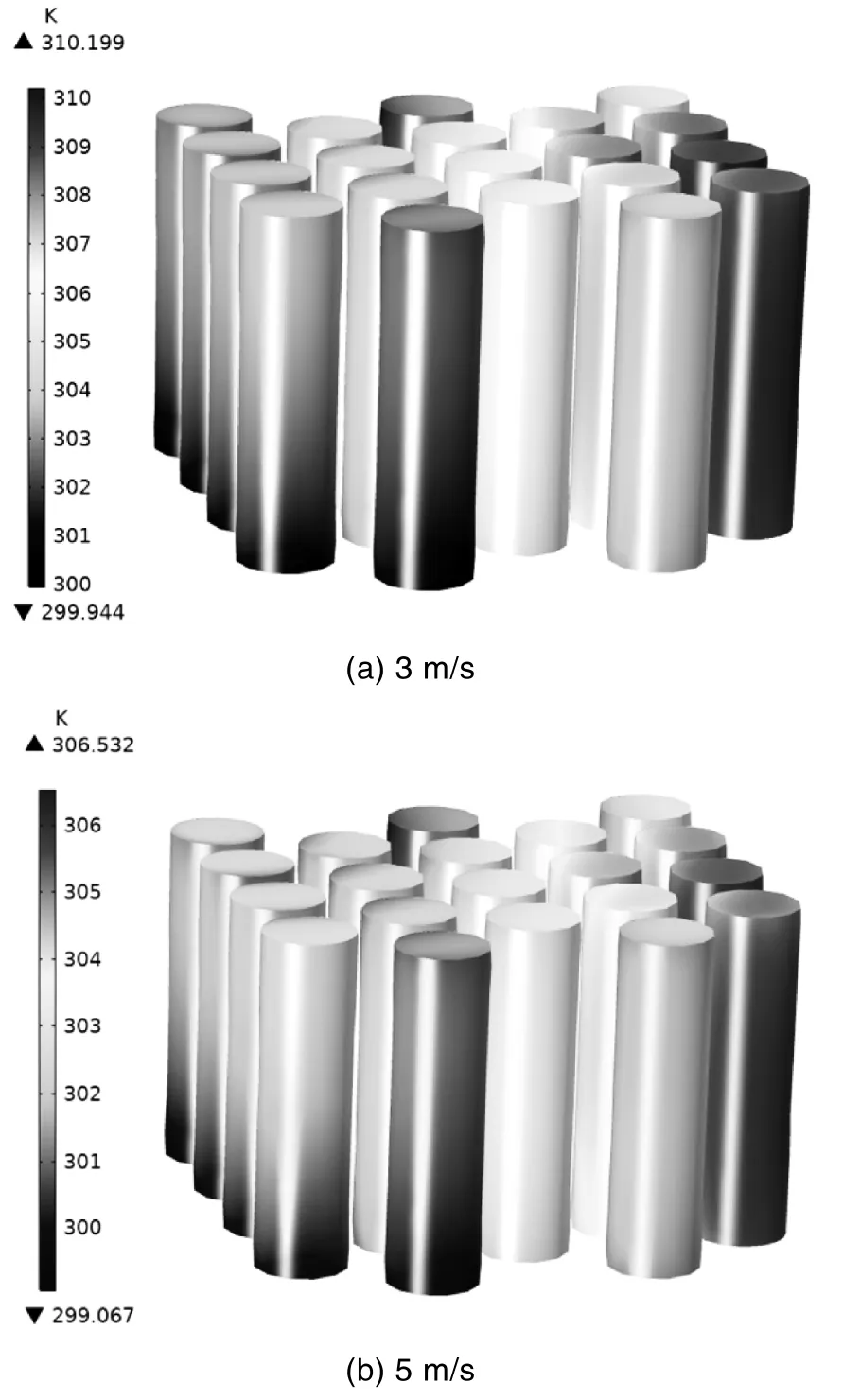

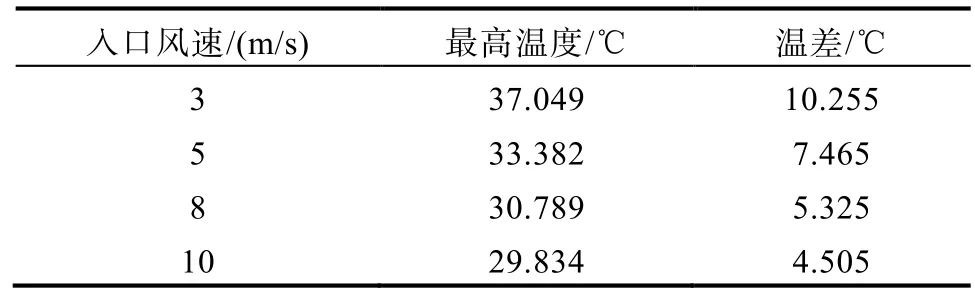

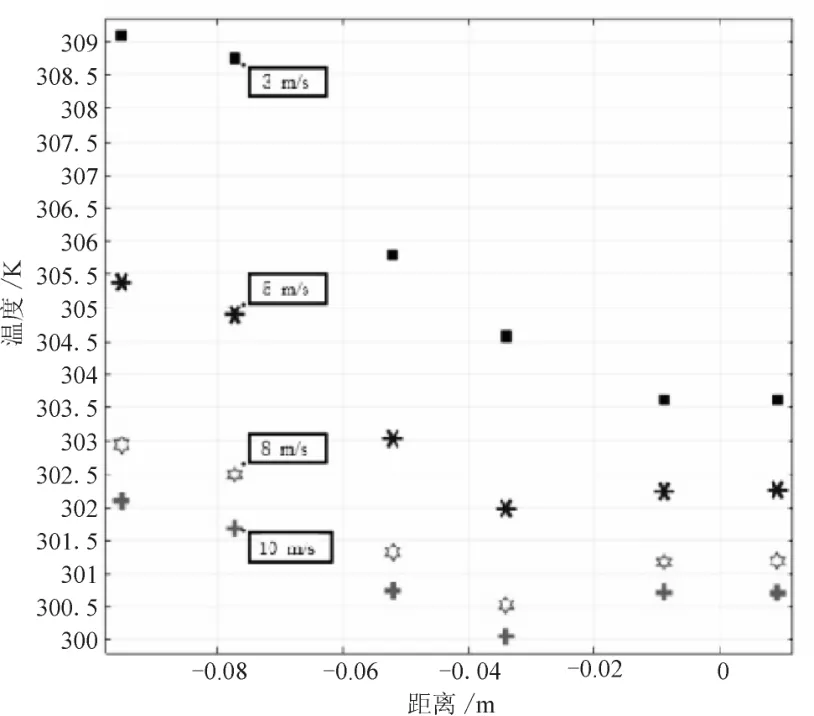

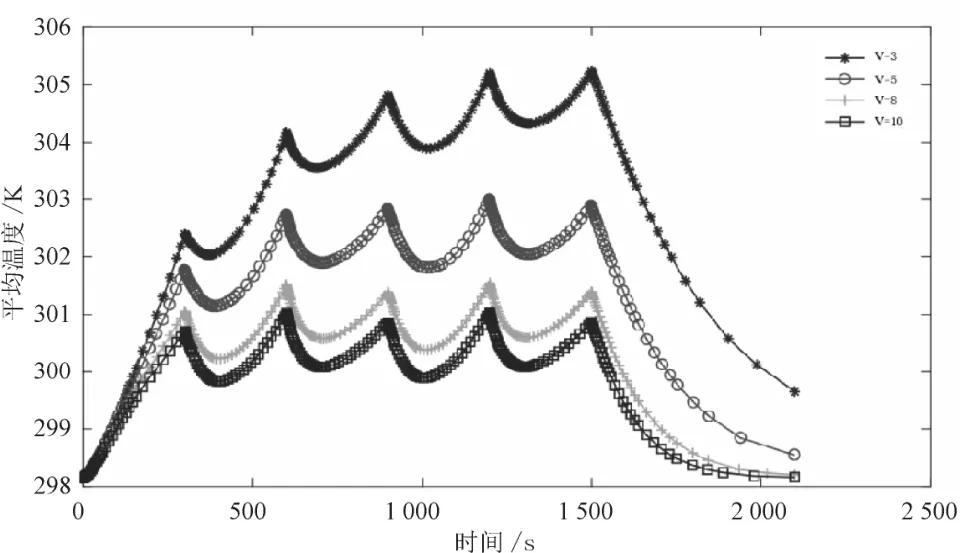

下文研究取入口风速分别为3 m/s、5 m/s、8 m/s、10 m/s,对流传热系数取 25 W/(m·K),电池组在4C放电倍率下工作1 500 s时电池组的仿真结果如图12、表2所示。

图12 强制冷却下不同入口风速时电池组表面温度分布云图

表2 强制冷却下不同入口风速时电池组的最高温度及温差

图12、表2为强制冷却下不同入口风速时电池组的最高温度和温差,在强制冷却下随着入口风速的增大,电池组的最高温度及温差得到了明显的降低。在入口风速=3 m/s时,电池组最高温度为37.049 ℃,达到了本文研究的理想温度范围内,而在入口风速到达10 m/s时,电池组温差达到了本文研究的理想温差范围内。

图13、14分别为不同入口风速下,点-的温度图和电池组的平均温度曲线图。随着入口风速的提高点-的温度一致性逐渐变好,各取点间的温差变小,电池模组整体的平均温度也在逐渐降低,可知随着入口风速的增大电池组的散热性能得到了提高。而在4C放电倍率下以=10 m/s的风速强度进行强制冷却,能够使电池组达到最佳理想的散热效果,将温度及温差控制在预设的范围内。

图13 不同入口风速下点A-F的温度图

图14 不同入口风速下电池组的平均温度曲线图

3 结束语

本文基于COMSOL Multiphysics软件,仿真分析电池组在不同条件、不同放电倍率下的电池组表面温度分布,根据仿真结果得出以下结论:

(1)电池组处于不同结构和放电倍率下电池表面温度趋于一致,从入风口至出风口,温度逐渐升高汽车。动力电池组在低放电倍率(≤2)下工作时,采用自然冷却对电池组进行散热能满足基本的散热要求,且在串行通道内进行自然冷却优于在并行通道内进行。在考虑汽车动力电池组运行于低放电倍率时,可以对处于串行通道结构下的自然冷却做一定的研究和结合,以此降低电池的能量消耗,提高电池的有效利用率。

(2)增大电池表面对流传热系数对降低电池组温度的影响较小。不能使电池组处于舒适和工作环境内,且会给电池带来更多的电能消耗,降低电池的有效利用率。

(3)强制冷却下增大入口风速能够有效地提高电池组的散热性能,可以使电池组的温度及温差降低到理想的温度范围内。但较高的风速会给电池带来额外的电量消耗且风扇会产生较大的噪音。