除雪车滚扫与撤布机液压系统设计

2022-03-26黄磊张良军罗方娜胡圣雷

黄磊 张良军 罗方娜 胡圣雷

关键词:滚扫 撒布机 液压系统 液压测试

冬季北方地区经常出现冰雪天气,且部分南方地区也因极端气候而出现大雪冰冻,这严重影响了人们的出行和交通安全。除雪车作为一种专用机械,广泛应用于冬季应急除冰雪作业中,在保障路面畅通方面发挥着重要作用。除雪车一般是在二类底盘、货车或装载机等机型上,加装滚扫、撤布机、除雪铲、刮冰刀等各类除雪机具而成。其中滚扫是高效、低损伤的机械式除雪机具,而撒布机则是高效的化学除雪机具,这两者都得到较广泛的应用。滚扫和撒布机的执行机构主要由液压系统进行驱动,因此液压系统的可靠性、节能性、控制性能对除雪车的可靠运行有着重要影响。本文以某多功能除雪车为例,系统地介绍滚扫和撒布机的液压系统原理、设计计算方法,并通过试验测试验证其工作性能,确保系统的可靠性和控制性能。

1某型除雪车的主要功能部件

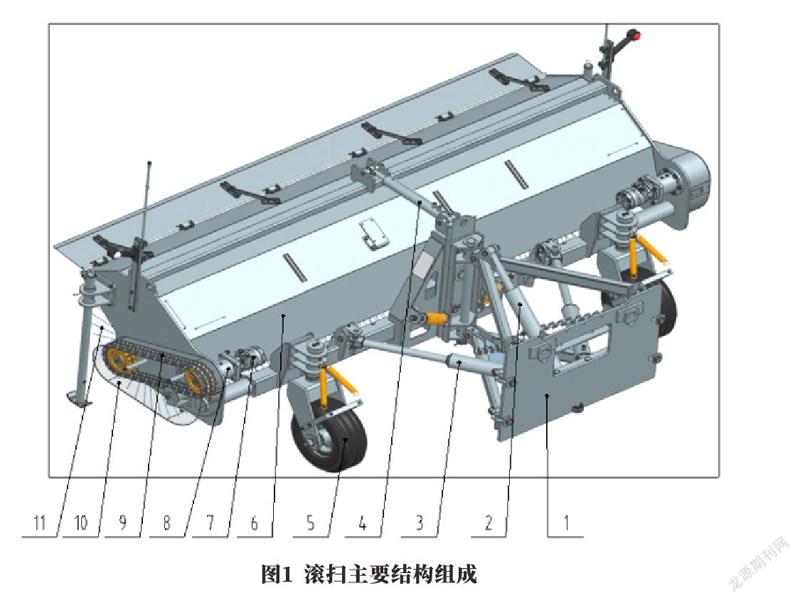

1.1滚扫的结构与功能要求

滚扫的主体结构如图1所示,滚扫通过连接支架可与车辆快速连接,也可与除雪铲等机具快速互换,并共用液压控制系统;举升油缸伸缩,可将滚扫提起或放下,以便进行转场或除雪作业:左右摆动油缸伸缩,可将滚扫左右摆动30°,以便作业时将积雪清理至路沿两侧;滚扫马达直驱或通过链传动带动扫刷组件高速旋转,从而清扫浮雪;滚扫刷毛与地面的接触深度可通過刷头调节油缸进行控制,以补偿滚刷磨损及适应于不同厚度的浮雪清理。

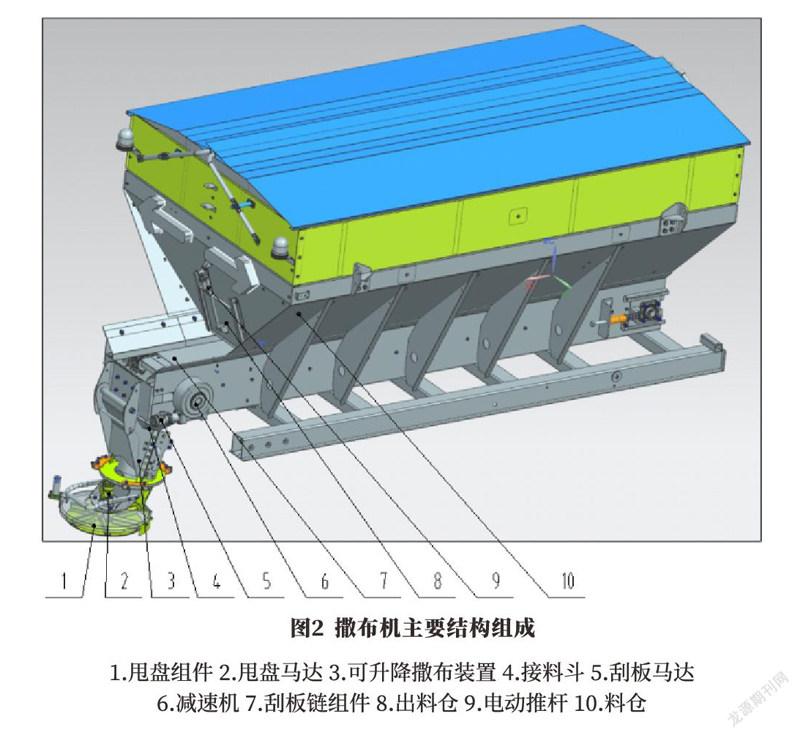

1.2撤布机的结构与功能要求

撒布机的主体结构如图2所示,料仓用于储存融雪剂,其顶部安装有网罩,可防止大块物料进入;料仓底部设有刮板式输送器,输送器经刮板链组件、联轴器、减速器传动并由刮板马达驱动;输送器上方装有倒V装置,可防止物料后溢。作业时,融雪剂装入料仓,电动推杆将出料仓打开,刮板马达转动,通过减速机驱动刮板链组件,将融雪剂输送至接料斗,再经流料槽传送至抛撤盘;甩盘马达带动抛撒盘旋转,将融雪剂撒布在路面上。撒布作业时,车速<2.3km/h,应能自动停止撒布;当车速≥2.3km/h,通过传感器检测车速信息并进行闭环控制,使撒布器按设定参数进行撤布。

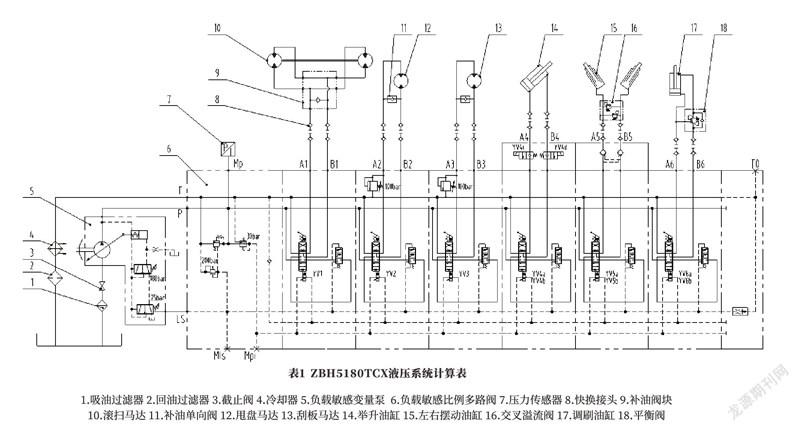

2液压系统工作原理

液压系统主要由负载敏感变量泵、负载敏感多路阀、各执行元件、液压附件等组成,液压原理图如图3所示。变量泵由全功率取力器或副发动机驱动,具有压力切断和负载敏感控制功能;当系统压力达到压力切断阀设定压力时,变量泵可自动变量到最小排量,避免大流量溢流;负载敏感阀用来比较换向阀节流口压降,进而调节泵排量以维持此压降为设定值。多路阀各工作联具有比例换向功能,结合变量泵负载敏感定压差控制,可比例调节输出流量;且各工作联配备有阀后压力补偿器,当进行复合动作时,可按开度进行分流比流量分配,一定程度上具备抗流量饱和功能。各动作的控制功能具体如下:a.YV、YV、YV,得电,分别控制滚扫马达、甩盘马达、刮板马达的旋转,旋转速度由比例阀的电流进行控制,可10挡无级调速或由程序智能控制调节。b.YV、YV。不得电时,可锁定举升油缸,避免油缸下沉;YV、YV得电时,举升油缸大腔进油,油缸伸出,滚扫上升,便于车辆转场;YV、YV得电时,举升油缸小腔进油,滚扫下降,接地作业;YV、YV得电时,举升油缸可自重下降与地面接触,可随路面上下浮动。c.YV、YV分别得电,摆动油缸伸缩,控制滚扫左右摆动,液压锁和交叉溢流阀可防止油缸偏移和过载。d.YV、YV分别得电,调刷油缸伸缩,以控制扫刷与地面的接触深度、补偿扫刷的磨损:平衡阀可防止刷头下降。

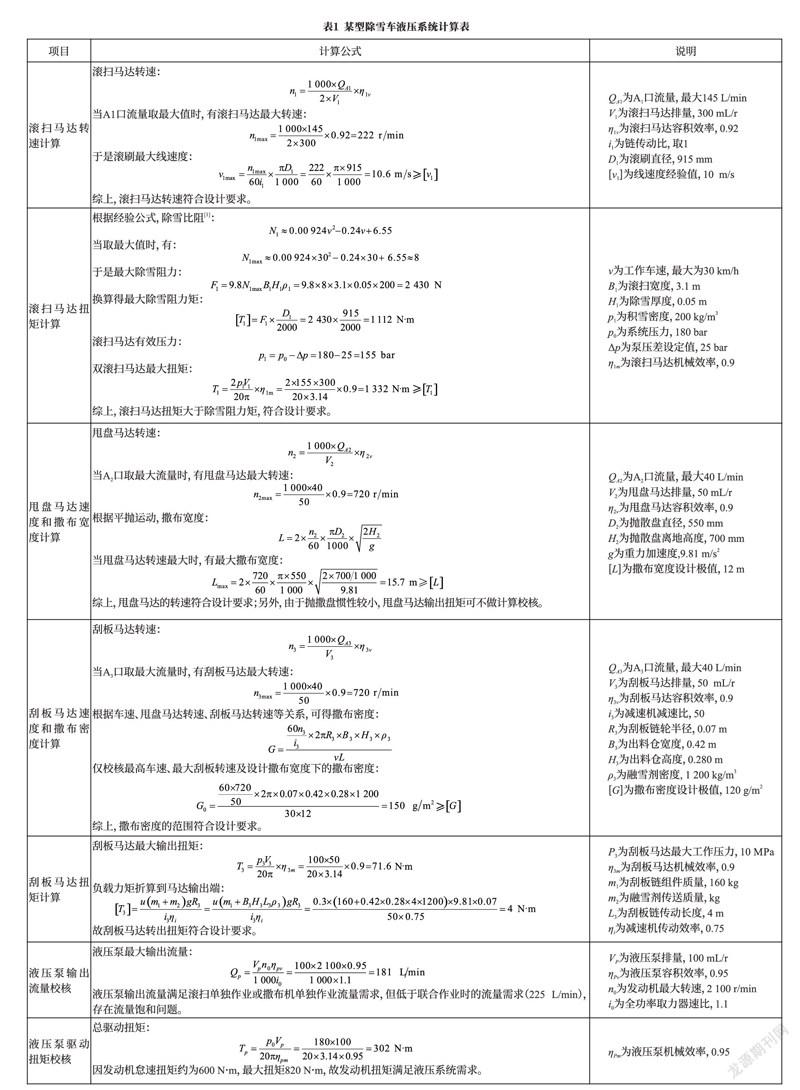

3液压系统计算

以某型除雪车为例,对液压执行元件的转速、扭矩和机具关键性能参数进行计算校核,如表1所示。

4试验验证

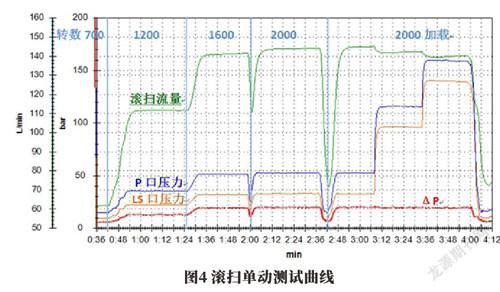

4.1滚扫单独动作

滚扫单独动作,流量计设置于多路阀A.口,使YV1输出最大电流,测试不同转速及不同负载时,A.口输出流量的稳定性,实测曲线如图4所示。(l)怠速阶段△P约为5bar,1200r/min阶段AP约为12bar,怠速及1200r/min阶段压差偏小,低于设定值,原因是泵输出流量不足;(2)1600r/min以上阶段AP约为20bar,A1口流量约142L/min,泵输出流量可随转速变化而自动调整。

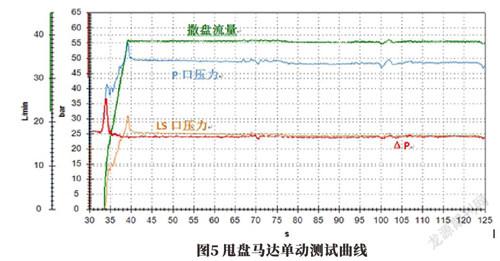

4.2甩盘单独动作

甩盘单独动作时,流量计设置于多路阀A2口,使YV,输出最大电流,测试不同转速下A2口输出流量的稳定性,实测曲线如图5所示:不同转速下,A2口流量稳定在3 7-38L/min,最大相差1L/min,误差约为2.7%;泵输出流量足够,△P约为25bar,与泵上压差一致。

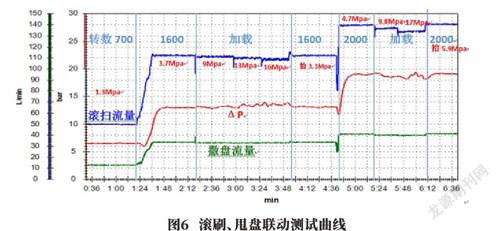

4.3滚扫+甩盘联动

滚扫、甩盘同时动作时,流量计设置于多路阀A1、A2口,使YV、YV,均输出最大电流,测试不同转速下A1、A2口流量分配特性,实测曲线如图6所示。(l)怠速阶段AP约为6bar,1600r/min阶段△P约为16bar,2000r/min阶段AP约为19bar;怠速及1600r/min阶段压差偏小,原因为系统流量不足,此时A1、A2口流量仍能按约3.3:1进行流量分配,系统具有抗流量饱和功能;(2)滚扫在不同载荷时,A1、A2口流量分配基本不变,系统流量分配特性较好。

5结论

a.性能达标情况:通过液压系统设计、计算与试验验证可知,液压系统符合设计要求,具备完善的控制功能,满足机具的作业性能要求,具备优良的调速、流量分配和抗负载波动性能。

b.存在的问题:液压系统无溢流损失,较为节能,但是负载敏感系统存在固有的压差损失,另外复合动作时压力补偿器额外还要消耗一部分压力,造成了附加的压差损失。

c.改进建议:针对压差损失,较理想的方案是增大换向阀通流面积,采用电子排量控制,减少压差损失;针对复合动作压力不匹配而产生的补偿器压损,采用双泵分合流系统,分别适应滚扫和撤布机的负载,并充分利用双泵的合流性能,系统将更为节能。