基于半工业环管试验的某煤矿膏体充填管道输送性能研究

2022-03-18刘逸舒袁梅芳刘栋周英烈王玉珏宾

刘逸舒袁梅芳刘 栋周英烈王玉珏宾 峰

(1.湖南科技大学资源环境与安全工程学院;2.飞翼股份有限公司)

众所周知,伴随着煤炭资源的采出,矿山井下大面积的采空区必然导致矿区岩层失稳,造成地表沉陷,以及地下水与瓦斯的涌出等灾害,同时需要占用大量的土地资源来处理煤炭开采和利用过程中产生的固体废弃物[1],而膏体充填采矿是解决以上问题的有效方法。利用矿区排放的煤矸石辅以胶凝材料制成膏体[2],然后通过管路将其输送至井下各采空区进行充填,所以管道输送是膏体充填工艺中的重要环节,而为了确定管道输送的最佳工艺参数,前期必须开展管道输送阻力测试研究。

现有管道输送阻力的测试方法主要有半工业环管试验法[3]、L管试验法[4]以及倾斜管试验法,其还可通过经验公式[5]和数值模拟软件[6]等方法计算。其中,半工业环管试验法可以测试料浆在不同浓度[7]、不同配比[8]、不同流速以及管径[9]条件下的管道输送阻力,同时因其充分考虑了膏体流动时的触变性[10]以及管壁滑移效应[11],所以测试的管道输送阻力结果与工程实际相近,在矿山行业得到了广泛应用。

本研究针对某煤矿的膏体充填,通过半工业环管试验研究了该充填料浆在管道内的输送性能,测试了不同流量(流速)下的管道输送阻力,为煤矿充填管道输送参数的设计提供参考。

1 料浆流动性研究

1.1 充填材料

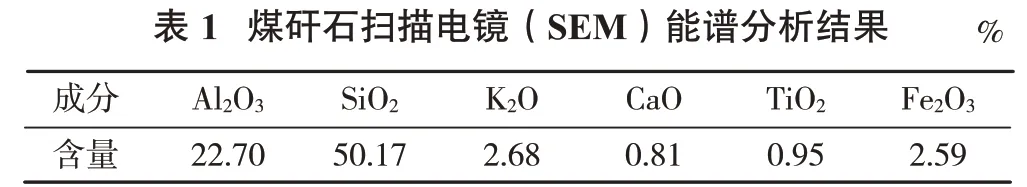

煤矸石作为本次高浓度胶结充填料浆的骨料,取自山西省某煤矿,经实验室2PC800×700型粉碎机破碎,煤矸石骨料最大粒径5 mm,扫描电镜(SEM)能谱分析结果见表1。

?

从表1 可以看出,该煤矸石的主要成分为SiO2、Al2O3,另含少量K2O、Fe2O3,TiO2、CaO。煤矸石扫描电镜(SEM)能谱分析结果表明,该煤矿产生的煤矸石属于黏土岩类,而黏土岩类煤矸石比较适合作为高浓度胶结充填料浆的骨料。

试验用粉煤灰来源于煤矿附近的发电厂,筛析结果见表2。

?

从表2 可以看出,该粉煤灰-150 μm 占98.71%,-38 μm 占75.03%,+45 μm 占22.75%,属于Ⅱ级粉煤灰。

1.2 料浆的坍落度与泌水率

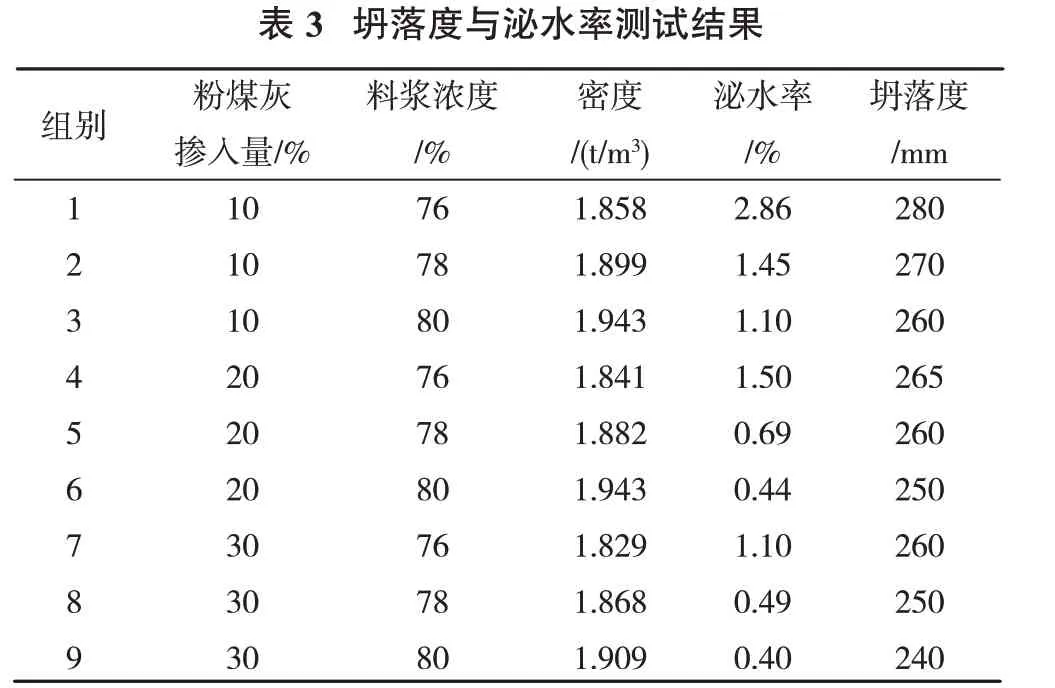

通过测试料浆的塌落度和泌水率来判断其流动性能,结果见表3,图1 是粉煤灰掺入量为10%(与煤矸石的质量比10%),浓度分别为76%、78%、80%情况下的塌落度试验结果。

?

从表3、图1 可以看出,试验料浆的塌落度在240~280 mm,泌水率在0.40%~2.86%;当料浆浓度为78%、粉煤灰掺入量为10%时的塌落度为270 mm,泌水率为1.45%,其流动性能较好,因此,可选用该料浆进行半工业环管试验。

2 半工业环管试验

2.1 试验工艺及关键设备

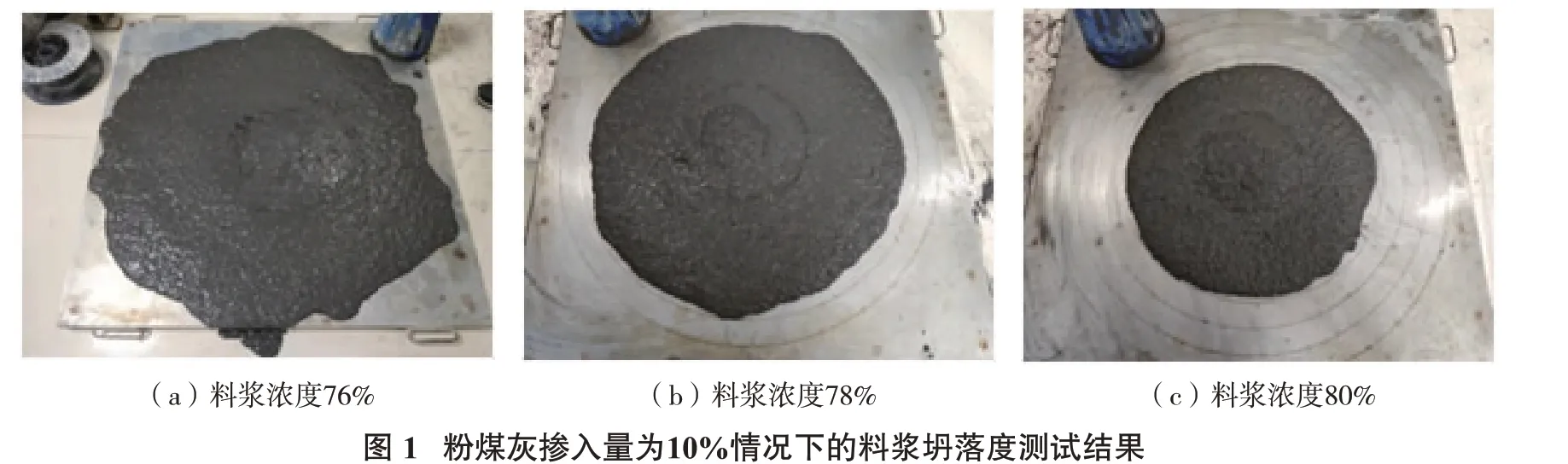

环管试验工艺流程见图2,其主要设备和测量仪器有HBT80-18-200S 型活塞式输送工业泵、2.5 m³的搅拌机、MultiSystem 5060 型液压万用测量装置、ZPM317 型平面压力变送器(安装位置如工艺流程图所示)、电磁流量计,其中管路采用内径100 mm 的钢管,长度约300 m。

2.2 半工业环管试验方案设计

单次环管试验物料消耗很大,难以进行所有配比试验,因此,试验配比需具有代表性,可以预测相近配比料浆的管道输送特性,通过前面料浆可泵性分析结果,本次环管试验针对相同配比参数下的料浆,通过改变其输送流速进行6 组试验。采用煤矸石+粉煤灰(与煤矸石质量比10%)+水泥(180 kg/m3)+水混合后配制成浓度为78%的充填料浆,设计流速分别为1.0、1.2、1.4、1.6、1.8、2.0 m/s,流速通过调节泵送能力来改变,流速根据流量和管径进行换算。

试验开始前首先冲洗管路,然后开启柱塞泵动力装置(不启动活塞),打开出料阀,待料浆进入泵料斗,且达到2/3 处后启动活塞。为了保证料浆浓度的稳定,料浆需在系统中连续运转一段时间(一般10~20 min),然后开始压力测试工作。调节泵送控制系统来改变流量,泵送频率(排量)范围为38%~72%,对应理论流量为30~58 m3/h,每种流量条件下有效测试时间不少于5 min;通过测量直管段的压力变送器P3 与P4 两点和弯管段压力变送器P2 与P3 两点的压力数据,从而分别计算出水平直管段与弯管段的压力损失,其中P3 与P4 间的距离为95 m,P2 与P3 间的距离为3 m。

3 高浓度料浆环管试验结果与分析

环管试验可进行不同物料配比、浓度及流速条件下的全尺寸试验,相对于其他流变学试验方法,环管试验能更准确地获得不同输送料浆在不同工况条件下的流变参数及管输阻力,在试验精度上具有不可替代的优势。本次环管试验主要的研究内容是煤矿高浓度料浆在不同流速条件下管输阻力的变化,并开展流变特性研究,得出相应的流变参数(包括屈服应力和黏度系数)。

试验采用MultiSystem 5060型液压万用表采集各点的压力数值,并导入专业的数据处理软件。结果显示,不同流速下各压力测试点的压力变化与时间呈周期函数关系,泵在换向间隔状态时各测点压力不大,且波动偏小;当处于泵送状态时,各测点压力会出现骤增现象。试验取各测点的压力平均值为试验结果。当料浆流速为1.0 m/s时,P1、P2、P3、P4的压力值分别为1.127、0.966、0.906、0.456 MPa;当料浆流速为1.2 m/s时,P1、P2、P3、P4的压力值分别为1.295、1.138、1.092、0.602 MPa;当料浆流速为1.4 m/s时,P1、P2、P3、P4 的压力值分别为1.298、1.148、1.099、0.581 MPa;当料浆流速为1.6 m/s 时,P1、P2、P3、P4 的压力值分别为1.550、1.355、1.300、0.679 MPa;当料浆流速为1.8 m/s 时,P1、P2、P3、P4 的压力值分别为1.776、1.559、1.506、0.824 MPa;当料浆流速为2.0 m/s时,P1、P2、P3、P4 的压力值分别为1.811、1.741、1.678、0.911 MPa。

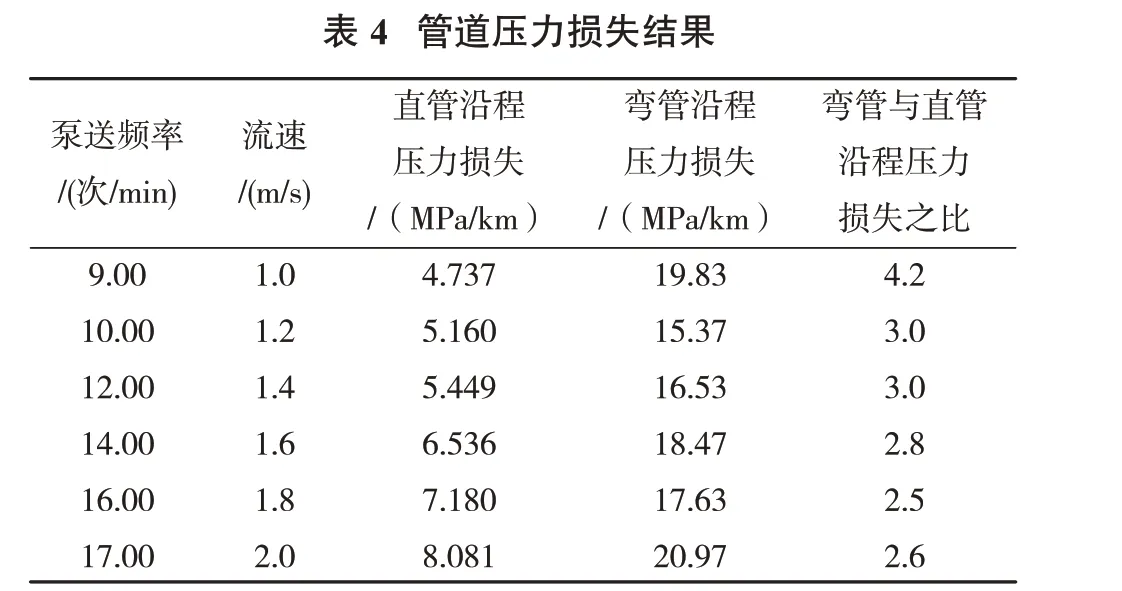

通过计算压力差与管道测点的距离的比值,得出料浆浓度为78%时的管路沿程压力损失,见表4(测试时间为料浆均质后在环管中循环的有效测试时间,不少于300 s),料浆流速与直管沿程压力损失的关系模型见图3。

?

从表4 可以看出,当料浆流速为1.0 m/s 时,直管沿程压力损失为4.737 MPa/km;料浆流速为2.0 m/s时,直管沿程压力损失增大到8.081 MPa/km,为料浆流速为1.0 m/s 时的1.7 倍;在相同料浆流速下,弯管段的沿程压力损失是直管段的2~5 倍。因此,在满足实际生产的前提下,应该设计合适的充填流速,且充填管路应尽量减少弯管段,还可以增大弯管的曲率半径,从而减少充填管道的压力损失。

从图3可以看出,管道沿程压力损失与料浆流速成正相关关系,符合宾汉流体模型。因此,在矿山充填设计选择管道输送参数时可适当调节泵的排量来降低料浆流速,从而减少管道内部压力,达到减少充填管道的磨损、延长管道使用寿命的目的。

4 结 论

(1)以山西某煤矸石(-5 mm)和附近发电厂的粉煤灰为主要原料的充填料浆塌落度在240~280 mm,泌水率在0.40%~2.86%;浓度为78%、粉煤灰掺入量为10%的料浆塌落度为270 mm,泌水率为1.45%,流动性能满足料浆半工业环管试验要求。

(2)半工业环管试验结果表明,管道输送阻力随流量(流速)的增大而增大,且呈正相关关系;弯管段的压力损失是直管段的2~5 倍,因此在工程应用中可以适当降低流速、减少弯管的使用,从而降低管道内部压力,减少充填管道的磨损。